HXN5型连杆基准面加工装备的研制

2013-06-17中国南车集团戚墅堰机车有限公司江苏常州213011王化清

中国南车集团戚墅堰机车有限公司 (江苏常州 213011) 王化清

HXN5型连杆是GEVO16型柴油机的重要零件之一,它把活塞和曲轴联接起来,将作用在活塞上的燃烧气体压力传给曲轴输出扭矩。连杆在工作中受到交变应力的作用,因而连杆的主要受力部位容易产生疲劳破坏,连杆的损坏会产生严重的后果,所以连杆的机械加工精度非常重要,它直接影响着柴油机的正常运转和功能发挥。

而连杆外形不规则,加工精度要求又很高,连杆直接在加工中心设备上加工难以定位与夹紧,根本无法实现连杆的机械加工,因此为确保连杆的加工质量和提高生产效率,针对连杆每道工序的加工特点设计合理的专用夹具是必不可少的,而连杆基准面的选择和加工是保证连杆最终加工精度的重要环节之一,本文就连杆基准面加工夹具的研制过程进行介绍。

1.连杆第一工位基准面加工夹具的研制

(1)第一工位基准面加工工艺 连杆从毛坯加工至成品期间要经过十多道加工工序,故反复定位夹紧的次数很多,为减少多工位反复定位时基准转换而带来的定位误差,因此在满足连杆定位基准与设计基准一致的前提下,尽可能选用多工位公共基准作为定位基准。所以选用连杆的大头平面和小头平面作为公共基准的主要定位基准平面,再选用连杆大头侧平面和连杆小头侧平面小头端面为公共基准的辅助定位基准平面。

该工序主要加工内容:连杆大头基准平面→连杆小头基准平面→连杆大头侧面基准a,大头侧面检测基准b→连杆小头侧面基准c、端面基准d→这些加工平面作为连杆后续加工的公共定位基准平面(见图1)。该工序在立式加工中心设备上再配置本专用装备便可完成所需加工内容。

图1 连杆公共基准面示意图

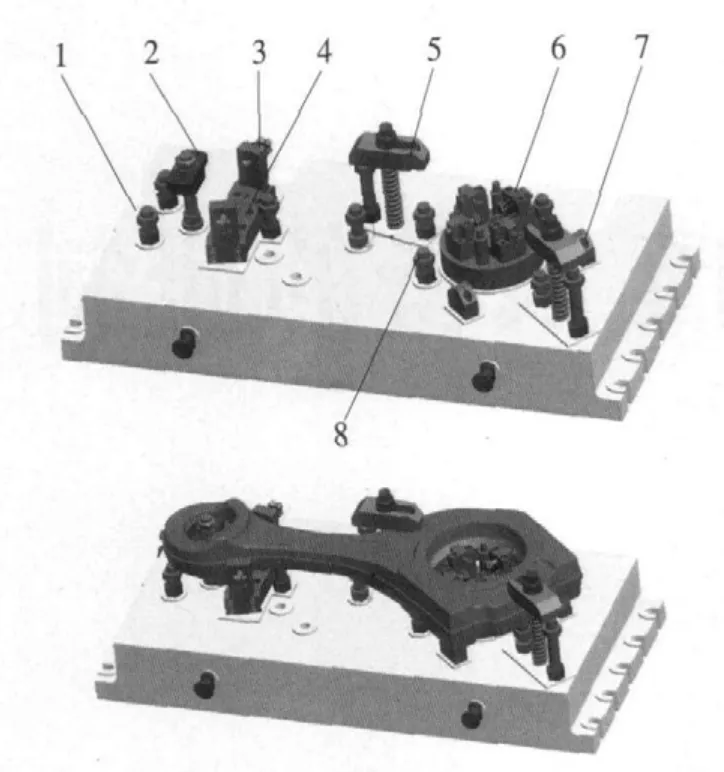

(2)夹具的研制 夹具总体设计思路:将连杆水平放置在夹具上,以连杆的未加工过的毛坯大头平面与小头平面作为连杆的平面定位,限制连杆的三个自由度;再以连杆大头毛坯内孔及小头毛坯内孔作定位限制连杆的另外三个自由度(见图2)。

图2 连杆第一工位基准面加工夹具

平面定位结构,考虑到连杆大头、小头平面为毛坯面又作为主定位基准平面,两毛坯平面之间还存在高度差h,因此平面定位条件差,定位面的误差会给加工精度带来直接影响。故采用三点平面接触再加可调辅助支承,三点平面接触便于进行必要的调整,以保证其达到最佳的定位精度;可调辅助支承可提高平面定位的稳定性。在连杆大头处设置两小块平面定位块,在连杆小头处设置一小块平面定位块。连杆大头小头平面定位块的高度差为h。在连杆未安装在装备上前,先在专用检测平台上测出连杆三个定位点高度差的数值,并配置相应厚度的垫片,将垫片放在对应的装备平面定位块上以达到调整平面定位的目的。

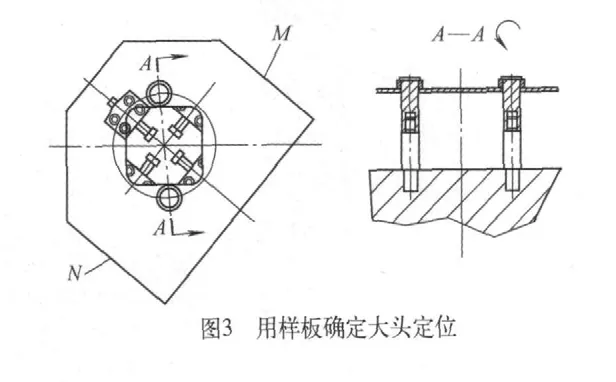

连杆大头内孔定位结构:连杆大头内孔也是毛坯面,故设计四个可调支承用于定位,大头的定位可以由两种方案实现:方案一,设计大头校对样板,并将样板在装备上定位,分别调整四个支承钉通过校对连杆大头外形与样板MN边位置的一致性,从而确定连杆大头的定位(见图3);方案二,在可调支承块上设计一基准面,通过调节四个支承钉再测量该基准块至连杆大头侧面的L 尺寸达到设定的工艺尺寸,同样可以确定连杆大头的定位(见图4)。

连杆小头定位结构:连杆小头侧面处设计两个可调支承,用于连杆小头的定位,连杆小头的定位也有两种方案:方案一,将连杆小头压板与压紧螺柱设计为小头校调的基准件,压板放置在小头孔的上平面上,通过调节两个可调支承,以基准件(压板)的长度来校调小头外圆,确定连杆小头的定位(见图5);方案二,将小头压板平面压紧在孔内平面上,以压板外圆为基准校调小头内孔,从而确定连杆小头的定位(见图6)。以上结构完成了连杆在装备上的定位。

图4 用测量法确定大头定位

图5 校调小头外圆定位

图6 校调小头内孔定位

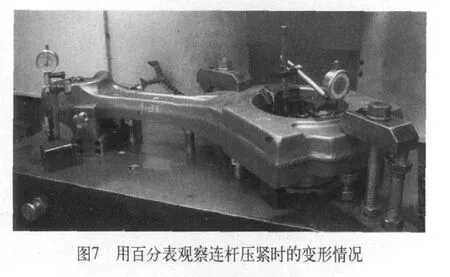

连杆的压紧结构:合理布置三块压板,以确保连杆受到均匀的压紧力,铣削连杆平面时不产生振动及变形。在连杆大头非加工面位置处设置两块压板,在连杆小头内孔中设置一块压板。由于连杆压紧点与定位面不在同一垂直线上,所以在压紧力作用时连杆体会受到扭力而产生压紧变形,常规的解决方案是在三块压板压紧点的对应位置处设置三个压紧可调支承以防止压紧时变形的产生,但是仅凭经验调节可调支承与连杆底面接触,有可能将连杆顶起而与定位面分离,也有可能可调支承顶面还没有与连杆底面接触,由此可见,将可调支承调节至临界的状态很难做到。为了使可调支承的调节有定量可靠的直观显示,在连杆大头平面小头平面处分别放置一只百分表(见图7),此时再分别调整可调支承,同时再观察百分表数值的变化,确定可调支承与连杆底面接触后再分别压紧连杆,此时继续观察百分表显示是否有变化,如果有变化说明压紧时连杆已产生微量的变形,再调节连杆底部的可调支承使百分表的数值再恢复到压紧前的数值,以校正连杆的压紧变形称之为反变形,此时在可调支承状态下压紧的连杆是不存在压紧变形的,因而保证了连杆铣削加工完成压板松开后平面度的要求。

2.连杆第二工位基准面加工夹具的研制

(2)夹具的研制 夹具设计思路:以第一工位已加工的连杆大头平面和连杆小头平面作为连杆的平面定位,限制连杆的三个自由度;再以连杆大头已加工侧面基准a作为连杆大头的定位,及以连杆小头已加工侧面基准c、端面基准d作为连杆小头的定位,限制连杆的另外三个自由度。连杆侧面基准b用作检测基准,在线检测前道工序基准面的加工质量。夹具的具体设计过程如下(见图8):

平面定位结构:以连杆大头平面和小头平面作为主基准定位平面,因此其平面度误差会给定位精度带来影响,故采用了四点平面接触,既有利于平面的调整,又提高了平面定位的精度。在连杆大头处设置三块定位块,连杆小头处设置一块定位块,连杆大小头定位块的高度差为(10±0.005)mm。

图8 连杆第二工位基准面加工夹具

连杆大头定位结构:在连杆夹具大头处设置一个定位块,作为连杆侧面基准a的定位,并在对应的位置设置可调支承以确保侧面定位的可靠性。在装备大头处还设置有检测基准块,它与连杆侧面基准b之间有0.1mm的间隙,每次连杆定位完成后用塞尺及时检测前道工序基准面的加工质量,以防止批量性质量事故的发生。

连杆小头定位结构:在连杆装备小头处设置两个定位块,作为连杆侧面基准c、端面基准d的定位。

由于装备的三个侧面定位尺寸及一个检测基准的精度要求都很高,并且后续几道工序也要使用这四个侧面基准,而不同的工装四个侧面基准要做到完全一致是有难度的,所以制作一根标准连杆样板,它作为所有连杆装备四个侧面基准的组装校调标准,确保了所有连杆装备侧面基准尺寸的完全一致性。

连杆的压紧结构设计与第一工位的压紧结构相同。

3.结语

专用装备是针对某一产品的一定工序而专门设计的,因而可不考虑其通用性,所以装备可以设计成结构紧凑,操作方便。笔者在详细分析了连杆的形状结构特点的基础上,结合加工中出现的一些具体技术问题,成功研制了两套连杆基准面加工夹具,确保了基准面的加工精度,为连杆后续一系列关键的精加工工序的加工提供了可靠的保证。