超声波对硫酸盐镀镍及镀层性能的影响研究

2012-12-08李延伟黄晓曦杨哲龙

李延伟,尚 雄,黄晓曦,吕 频,杨哲龙

(1.桂林理工大学化学与生物工程学院,广西桂林 541004;2.桂林长海发展有限责任公司,广西桂林 541001;3.哈尔滨工业大学化工学院,黑龙江哈尔滨 150001)

超声波对硫酸盐镀镍及镀层性能的影响研究

李延伟1,尚 雄1,黄晓曦1,吕 频2,杨哲龙3

(1.桂林理工大学化学与生物工程学院,广西桂林 541004;2.桂林长海发展有限责任公司,广西桂林 541001;3.哈尔滨工业大学化工学院,黑龙江哈尔滨 150001)

研究了硫酸盐镀镍过程中施加超声波对阴极极化能力、阴极电流效率、分散能力、电化学反应阻抗、镀层内应力和硬度的影响。结果表明,镀镍过程中施加超声波能够降低阴极极化、提高阴极电流效率、改善电解液的分散能力、减小镍沉积阻抗;还能细化镀层晶粒、降低镀层内应力、提高镀层的硬度。

镀镍;硫酸盐;超声波;电流效率;内应力

引 言

电镀镍是现代电镀工业中的重要镀种,不仅大量应用于航空航天、精密模具及兵器制造等领域[1],还在微细制造领域有着重要的应用[2-3]。然而,要真正实现镍镀层在更多高新技术领域的应用,就必须进一步改善镀层质量。改善镀层质量主要有两种途径:探索新的电镀工艺条件和研发新的镀液配方及添加剂。超声波具有空化效应、机械效应和热效应等,对电镀过程中的液相传质、电荷转移和电结晶步骤等都具有强化效应[4],因此目前超声波电镀越来越受到人们的关注[5]。镀镍电解液的种类很多,主要有硫酸盐、氨基磺酸盐和氯化物等。其中硫酸盐电解液具有溶液易于维护、成本较低、获得镀层塑性好等优点,在工业中应用最为广泛。本文选用硫酸盐电解液,研究镀镍过程中施加超声波对阴极极化、阴极电流效率、电解液分散能力、电化学反应阻抗、镀层内应力和硬度的影响,并对超声波的作用机理进行了初步探讨。

1 实验

1.1 电解液组成及工艺条件

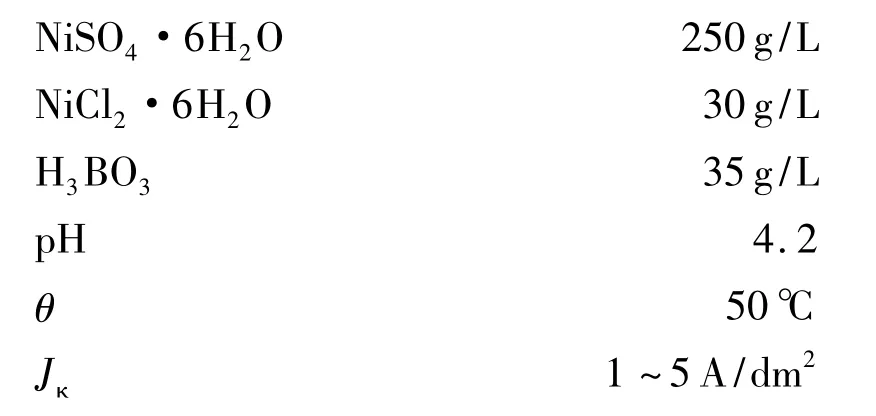

实验中所采用硫酸盐镀镍电解液组成及工艺条件如下:

实验所用试剂均为分析纯。电解液用蒸馏水配制,用NaOH或H2SO4调整电解液的pH。实验采用直流稳压电源(艾德克斯IT6121),阳极为电解镍板,阴极为铜箔(δ为0.1mm,背面绝缘,施镀面积50mm×10mm),镀层平均δ控制在50μm。电镀时直接将电解槽置于超声波槽中(舒美KQ2200DE),超声工作频率设为40kHz,功率为80W。

1.2 性能测试

采用CHI860D电化学工作站在三电极体系测试阴极极化曲线和交流阻抗谱。测试所用电解液为电镀液,参比电极为饱和甘汞电极,辅助电极为铂电极,工作电极为树脂封装的圆柱型镍镀层试样(工作面积为1cm2)。阴极极化曲线测量中,电位扫描速度为1mV/s;交流阻抗测试中,交流电压幅值为5mV,测试频率为10kHz~0.01Hz。

采用铜库仑计法[6]测定不同电流密度下的阴极电流效率,每个电流密度下重复测定三次,取平均值。用赫尔槽八点法[7]测定电解液的分散能力,其计算公式为,式中h5和h1分别代表赫尔槽阴极试片上第5方格中和第1方格中镀镍层的厚度,μm。分散能力最佳为100%,最差为0。

采用带图像分析的自动转塔显微硬度仪(HXD-1000TMC)观察镀层表面形貌(400×),并测试镀镍层的硬度(载荷为1.96N,保荷t为15s)。每个试样测量5个点,取平均值。采用薄片阴极弯曲法[8]测定镀层内应力。薄片阴极弯曲法试验中镀层内应力与阴极曲率半径成反比关系,因此本文采用电镀后铜箔试片曲率半径的倒数(即曲率)来半定量地表征镍镀层内应力的大小。内应力测试中每个数据点重复测量3次,取平均值作为最终结果。

2 结果与讨论

2.1 超声波对阴极极化曲线的影响

图1是施加超声波和未施加超声波条件下镀镍的阴极极化曲线,电位扫描速率为1mV/s,扫描电压范围-0.4~-1.0V。从图1中可以看出,在相同的阴极电流密度下施加超声波阴极极化曲线明显正移。例如当Jκ为1.0A/dm2时,未超声条件下的阴极电位为-0.945V,而施加超声波后阴极电位正移至-0.887V。说明施加超声波能够使电镀镍过程的阴极极化减小。这种去极化作用主要是由于超声空化的强烈搅拌作用极大地减小了电极表面的扩散层厚度,降低浓差极化[9],因此使极化电位正移,出现去极化现象。

图1 镀镍阴极极化曲线

2.2 超声波对阴极电流效率的影响

图2是施加超声波和未施加超声波条件下,阴极电流效率随阴极电流密度的变化关系曲线。从图2可以看出,未施加超声波时阴极电流效率随电流密度的增加先略有下降,然后又略有上升,总体上阴极电流效率随电流密度变化很小。而施加超声波后,阴极电流效率曲线的变化趋势与未施加超声波时基本相同,但电流效率比未施加超声波时要高。这主要是由于超声波的空化效应使电极表面的传质更加充分[10],促进了镍的沉积,抑制了氢的析出,从而提高了镀镍的电流效率。

图2 镀镍电流效率曲线

2.3 超声波对电解液分散能力的影响

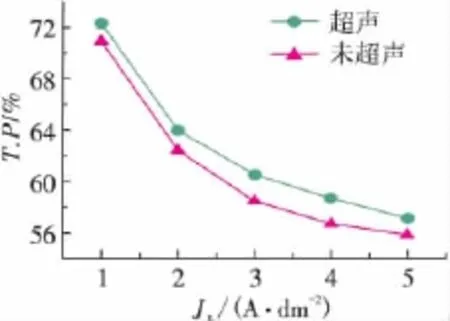

图3给出了施加超声波和未施加超声波条件下,镀液分散能力(T.P)随阴极电流密度的变化关系曲线。从图3可以看出,未施加超声波时镀液的分散能力随电流密度的增加而显著降低;施加超声波后,镀液的分散能力随电流密度的变化趋势与未施加超声波时基本相同。但在相同电流密度下,施加超声波时镀液的分散能力高于未施加超声波时镀液的分散能力,说明施加超声波能够提高镀液的分散能力。这主要是因为电镀过程中超声波的空化效应和机械效应使阴极表面各处的扩散层厚度趋于一致,阴极表面各部位的Ni2+消耗后的传质补充速度基本相等,因此镀液的分散能力也随之增强[11]。

图3 超声和未超声条件下的分散能力

2.4 超声波对交流阻抗谱的影响

图4是在开路电位下施加超声波和未施加超声波时测得的交流阻抗图谱(EIS)。从图4(a)可以看出,施加超声波和未施加超声波时的EIS图均由一个容抗弧组成,说明此时镍的沉积过程主要受电化学反应控制。未施加超声波时EIS容抗弧非常大,施加超声波后EIS容抗弧缩小,即进行电化学反应的阻力减小。根据试验测得的EIS图谱建立的等效电路见图4(b)。其中Rs为溶液电阻,Rct为电荷转移电阻,CPE为常相位角元件。对试验测得的EIS图谱进行拟合,结果见图4(a)中的实线。拟合曲线和试验测得的曲线非常吻合,说明该等效电路能很好地反映镀液中镍的电沉积情况。由等效电路拟合得到的施加超声波和未施加超声波时的Rct分别为743Ω和1 367Ω。Rct越大说明反应阻力越大,对镍电沉积的阻化越大,因此施加超声波能够使镍电沉积反应更容易进行。这主要是因为超声空化作用形成的局部高能量热点和强烈的搅拌使镀液混合更均匀,加快金属与界面间的电荷传质过程[12],降低了电化学反应阻力。

图4 镀镍电解液的交流阻抗谱图及拟合等效电路图

2.5 超声波对镀镍层内应力的影响

图5是施加超声波和未施加超声波条件下,镀层内应力随电流密度的变化关系曲线。从图5可以看出,施加超声波和未施加超声波时镀层内应力随电流密度的变化具有相似的趋势,即在 Jκ为1 A/dm2时镀层内应力很大,当Jκ增加到2A/dm2时镀层内应力显著降低,继续增大电流密度镀层内应力几乎不再发生变化。与未施加超声波时相比,施加超声波后镀层的内应力降低,尤其是当Jκ为2~5A/dm2较高时内应力降低更加明显,说明电镀过程中施加超声波能够降低镍镀层的内应力。一般来说,引起镍镀层具有较大内应力的主要原因是电镀过程中氢的夹杂以及电极表面附近因pH升高而产生的氢氧化镍的吸附[13]。超声波的空化作用和强烈机械搅拌作用非常有利于氢气脱离电极表面,减少氢的夹杂,进而降低镀层的内应力。另一方面,超声波的强烈机械搅拌还有利于抑制阴极表面附近局部pH升高,因此降低了因产生氢氧化镍吸附而引起的镀层内应力。

图5 镍镀层的内应力

2.6 超声波对镀镍层硬度的影响

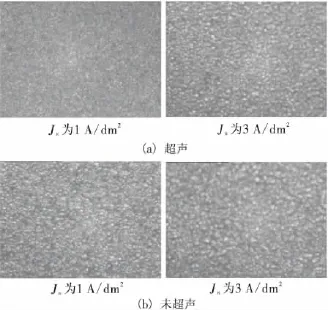

图6是施加超声波和未施加超声波条件下,镍镀层硬度随电流密度的变化关系曲线。从图6可以看出,施加超声波和未施加超声波时镀层显微硬度随电流密度的变化趋势基本相同,即在Jκ为1A/dm2时镀层显微硬度很大,当Jκ增加到2A/dm2时镀层显微硬度明显降低,继续增大Jκ为2~5A/dm2时镀层显微硬度略有下降。与未施加超声波时相比,施加超声波后镀层的显微硬度变大。镀层的硬度与其晶粒大小密切相关,晶粒越小,硬度越高[14]。

图6 镍镀层的硬度

图7给出了施加超声波和未施加超声波条件下,电流密度分别为1A/dm2和3A/dm2时镀层的表面形貌。从图7中可以看出,施加超声波后镀层的结晶明显比没有施加超声波时更加细致,因此对应的显微硬度也随之增大。超声波的空化作用和热效应有助于加快晶核的形成,抑制晶粒的长大[15],因此可以细化镀层晶粒,提高镀层的显微硬度。

图7 镍镀层的表面形貌(600×)

3 结论

1)在电镀镍过程中施加超声波可以降低镍电沉积过程的阴极极化,提高镍沉积的电流效率,改善电解液的分散能力。这主要是因为超声的空化效应和强烈的机械效应有效地降低了电极表面的扩散层厚度,减小了浓差极化,促进了镍的沉积。

2)在电镀镍过程中施加超声波可以显著降低电化学反应阻抗,使镍电沉积反应更容易进行。这主要是因为超声空化作用形成的局部高能量热点和强烈的搅拌作用,加快了金属与界面间的电荷传质过程,降低了电化学反应阻力。

3)在电镀镍过程中施加超声波能够降低镍镀层的内应力。这主要是因为超声波的空化作用和强烈机械搅拌作用抑制了氢氧化镍的生成,减少了氢的夹杂,因此降低了镍镀层内应力。

4)在电镀过程中施加超声波能够细化镀层晶粒,提高镍镀层的显微硬度。这主要是因为超声波的空化作用和热效应有助于加快晶核的形成,抑制晶粒的长大,因此细化了镀层晶粒,提高了镀层的显微硬度。

[1]Oriňáková R,Turoňová A,Kladeková D,et al.Recent developments in the electrodeposition of nickel and some nickel-based alloys[J].Journal of Applied Electrochemistry,2006,36(9):957-972.

[2]Malek C K,Saile V.Applications of LIGA technology to precision manufacturing of high-aspect-ratio micro-components and systems:A review[J].Microelectronics Journal,2004,35(2):131-143.

[3]李永海,丁桂甫,张永华,等.LIGA技术微电铸镍的电化学研究[J].电镀与环保,2005,25(2):8-10.

[4]王秦生,杨丽荣,方占江.超声波强化电镀过程及改善镀层质量的机理[J].金刚石与磨料磨具工程,2003,136(4):30-32.

[5]刘国洪,匡同春,胡松青,等.超声波电镀的研究进展[J].电镀与涂饰,2005,25(3):47-50.

[6]袁诗璞.第七讲—电镀液的电流效率[J].电镀与涂饰,2009,28(2):39-42.

[7]覃奇贤,刘淑兰.电镀液的分散能力和覆盖能力[J].电镀与精饰,2008,30(8):25-28.

[8]姚金环,李延伟,林红,等.硫酸盐电铸镍内应力的影响因素[J].电镀与涂饰,2010,29(3):20-22.

[9]Perusich S A,Alkire R C.Ultrasonically induced cavitation studies of electrochemical passivity and transport mechanisms[J].Journal of the Electrochemical Society,1991,138(3):700-707.

[10]Martins L.Morphology of copper coatings electroplated in an ultrasonic field[J].Materials Science Forum,2004,455/456:844-848.

[11]袁诗璞.第八讲—影响镀层厚度分布均匀性的因素[J].电镀与涂饰,2009,28(3):44-48.

[12]Kobayashi K,Chiba A,Minami N.Effects of ultrasound on both electrolytic and electroless nickel depositions[J].Ultrasonics,2000,38(1-8):676-681.

[13]李延伟,黄晓曦,杨哲龙,等.镀镍层内应力及其测量方法[J].电镀与环保,2011,31(1):4-7.

[14]王立平,高燕,薛群基,等.电沉积镍纳米晶材料制备及性能[J].电镀与涂饰,2004,23(3):1-2,5.

[15]吴蒙华,傅欣欣,李智,等.超声电沉积镍/纳米碳化硅复合镀层组织结构研究[J].机械工程材料,2004,28(12):46-48.

Effects of Ultrasonic on the Process and Characteristics of Nickel Electrodeposition in Sulfate Electrolyte

The effects of ultrasonic on the cathodic polarization ability,cathodic current efficiency,throwing power,electrochemical reaction impedance,internal stress and hardness of nickel deposition in sulfate electrolyte were investigated.Results showed that the introduction of ultrasonic during nickel electroplating could reduce the cathodic polarization,increase the cathodic current efficiency,improve the throwing power and decrease the electrochemical reaction impedance of the nickel deposition.Moreover,the introduction of ultrasonic could also refine the grain size,decrease the internal stress and increase the hardness of nickel coating.

nickel electro-deposition;sulfate;ultrasonic;current efficiency;internal stress

TQ153.12

A

1001-3849(2012)06-0010-04

2011-09-08

广西自然科学基金(桂科自0991247);广西教育厅项目(200802LX191)