钢铁零件碱性化学氧化工艺改进

2012-12-08何成利戎国灿

何成利,戎国灿

(1.国营第六七二厂,黑龙江齐齐哈尔 161006;2.武汉市武昌区国灿表面高新技术服务部,湖北武汉 430070)

钢铁零件碱性化学氧化工艺改进

何成利1,戎国灿2

(1.国营第六七二厂,黑龙江齐齐哈尔 161006;2.武汉市武昌区国灿表面高新技术服务部,湖北武汉 430070)

钢铁零件经化学氧化可获得黑色表面,且精度高、无氢脆,具一定防锈能力,在机械、仪器、军品等行业应用。通常碱性化学氧化在高温、高浓度条件下工作,氧化时间长,容易产生红色挂灰,能耗高。改进后的碱性化学氧化工艺加入添加剂,降低了工作液浓度,缩短了氧化时间,能有效地避免红色挂灰,提高了产品质量和工作效率。

碱性化学氧化;红色挂灰;氧化时间;能耗

引 言

钢铁零件经碱性化学氧化(发蓝)处理,使其表面获得氧化膜能有效地保护钢铁基体不受腐蚀,以达到短期防锈目的。钢铁件化学高温氧化以其成本低,操作简单,生产效率高,无磁性,无氢脆的特点,在机械、仪器、军工等领域获得广泛应用。

1 钢铁零件氧化工艺

钢铁零件化学氧化通常有三种工艺:钢铁零件热处理余热氧化、酸性氧化和碱性化学氧化。

1.1 钢铁零件热处理余热氧化

钢铁零件在热处理过程中,当回火θ降至300~500℃时,利用零件热量浸入发黑剂中数分钟,便可以形成氧化膜,再在120~180℃中烘干,浸油。

其特点是工序简单,溶液无需加热(烘干需加温),可节约能源,工作效率高。缺点是非热处理零件不宜采用此方法。

1.2 酸性氧化

通常由铜-硒系或铜-硒-磷酸盐体系,在室温条件下经1~5min处理后浸封闭剂。

其特点是无需加温,可节约能源;时间短,生产效率高;溶液成分复杂,调整较困难;其结合力、防腐性需进一步提高。

1.3 碱性化学氧化

碱性化学氧化将零件浸入氢氧化钠-亚硝酸钠混合溶液中,θ控制在130~150℃,15~60min后,经填充→皂化→浸油,形成氧化膜防腐层。

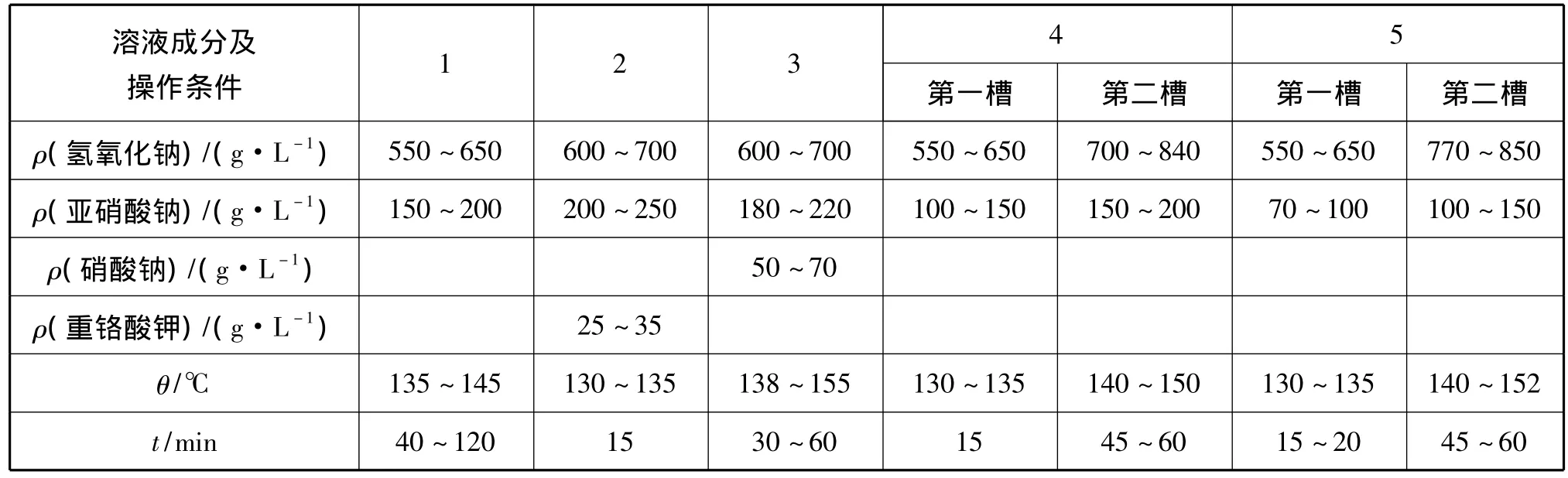

钢铁件碱性化学氧化溶液组成和操作条件列于表1。

表1 钢铁件碱性化学氧化溶液的组成和操作条件

氧化膜的主要成分是磁性氧化铁(Fe3O4),通常认为其电化学作用机理是:铁发生溶解反应Fe-2e→Fe2+,在有氧化剂存在下的强碱溶液中生成铁酸HFeO2-,FeOOH+e和HFeO2发生中和及脱水反应生成也可能会有部分Fe(OH)2生成。

目前广泛采用的典型工艺

碱性化学氧化的特点是溶液成分简单,调整方便,结合力好;溶液需要加温,能源消耗大,增加了成本;因溶液中NaOH及NaNO2质量浓度高,氧化时间长,易产生红色挂灰,有资料介绍[1]用二槽或三槽氧化工艺可以解决红色挂灰问题,但增加了工艺复杂性,加大能源消耗。

钢铁件碱性化学氧化溶液需含有一定量的铁,一般应控制在1~2g/L,使膜层致密,结合力牢固;但当铁含量过高时,会影响成膜速度,并且氧化膜上易出现红色挂灰。产生红色挂灰比较一致的看法是红色挂灰是氢氧化铁附着在氧化膜表面。产生的原因[1-5]为,氧化液中氢氧化钠和亚硝酸钠质量浓度太高;氧化时间太长;氧化液中铁离子浓度高。

2 碱性化学氧化工艺的改进

2.1 改进后高温氧化工艺

改进后高温氧化溶液配方和操作条件为:

该添加剂由武汉市武昌区国灿表面高新技术服务部生产。

2.2 工艺流程

钢铁件化学氧化的工艺流程为(适合自动线生产):

装挂→除油→水洗→酸性除油、除锈→水洗→预浸→氧化(设温度、时间控制、加水装置)→回收→水洗→中和(搅拌)→水洗→沥干(吹风)→浸脱水防锈油→防锈油→卸挂。

2.3 改进后高温碱性氧化的特点

1)NaOH与NaNO2质量浓度均下降,降低了有害物料的消耗,不容易产生红挂灰。NaOH质量浓度为传统工艺的78% ~83%,NaNO2质量浓度为传统工艺的50% ~67%。NaOH与NaNO2质量浓度下降能否影响沸点和氧化速度,据资料[5]介绍,500g/L NaOH时其沸点为125℃。由于添加剂中含Ca2+、Mn4+、PO43-及CMC(羟甲基纤维素钠),在热碱溶液能分解成强氧化剂,可以提高反应温度,并能和亚铁离子络合沉淀,抑制了氢氧化铁的生成,从而有效的防止了红色挂灰的出现。

2)时间大大缩短,提高了效率,节约了能耗。传统工艺氧化时间为30~40min,新工艺只需8~15min,仅为传统工艺的20% ~50%,生产效率大幅度提高,能耗大幅度降低

3)氧化膜耐蚀性优异。与传统工艺相比,改进后的氧化工艺得到的氧化膜中含有 Ca2+、Mn4+、PO43-及CMC基团,因而结晶细致,膜层致密,耐蚀性优异。按GB5936-88标准进行检验,以3%硫酸铜溶液滴于氧化膜表面。标准规定氧化膜表面出现红点t≥20s为合格。新工艺得到的氧化膜出现红点的t为60~90s。按GB/T15519-2002标准,外观无红棕色或绿色污迹产生,草酸试验结果显示该膜为优质膜。

3 工艺维护

3.1 溶液的维护调整

生产过程中物料会发生消耗,影响生产效率和产品质量。应该定期分析氢氧化钠并补足液面。按照 ρ(氢氧化钠)∶ρ(亚硝酸钠)∶ρ(GCHF-1 添加剂)=100∶20∶12的比例进行物料补充。

改进后的钢铁件碱性化学氧化工艺已在汽车零件、军工产品上得到了大量应用,获得了用户的一致好评。

3.2 工艺流程说明

1)当零件经除油、酸洗后,氧化前可先在回收水中预浸以中和酸洗残酸,避免SO42-或 Cl-带入氧化槽。

2)氧化槽内设温度控制,时间控制及加水装置,能使工艺规范得到有效控制,确保产品品质,易于自动线生产。

3)中和槽考虑到环保要求,不使用重铬酸钾中和,而用有机酸,加空气强烈搅拌,可使零件盲孔、夹缝及孔穴内的残余碱液中和清洗干净,避免日后返碱、白点的疵病。

4)浸脱水防锈油和浸防锈油代替皂化,可以改善作业环境、减少能耗和提高耐蚀性。

[1]沈品华.现代电镀手册[M].北京:机械工业出版社,2011:5-7.

[2]奚兵.如何防止发兰的红色挂霜[J].电镀与精饰,2006,25(2):13.

[3]曾华梁,吴仲达,秦月文,等.电镀工艺手册[M].北京:机械工业出版社,1997:442.

[4]李方红.钢铁紧固件氧化发红故障分析及解决方法[J].电镀与精饰,2008,30(4):18.

[5]王洪奎.钢铁高温碱性氧化常见缺陷及纠正方法[J].电镀与精饰,2010,32(12):27-29.

Improvement on Alkaline Chemical Oxidation Technology of Steel Parts

HE Cheng-li1,RONG Guo-can2

(1.State-Owned No.672 Factory,Qiqihar,161006,China;2.Guocan Surface High Technology Service Department of Wuchang District,Wuhan,430070,China)

The black surface of steel parts can be obtained by chemical oxidation with high precision,no hydrogen brittleness and abilities of rust resistance,which can be used in machinery,instrument,military industries,and so on.Usually,the alkaline chemical oxidation was done in high temperature and concentration.But with the increase of oxidation time,the surface of steel parts was easy to produce red frosting which led to high energy consumption.The improved alkaline chemical oxidation technology can effectively avoid the red frosting,enhance the product quality and the working efficiency by adding additives,reducing the working liquid concentration,and shortening the oxidation time.

alkaline chemical oxidation;red frosting;oxidation time;energy consumption

TG174.451

B

1001-3849(2012)06-0030-03

2011-12-03

2012-02-08