天瑞12000t/d回转窑轴线动态测量测试法

2011-11-02刘长雨杨钧胡彦方

刘长雨,杨钧,胡彦方

天瑞12000t/d回转窑轴线动态测量测试法

Dynamic Axis Measurement Test of Rotary Kiln for Tianrui 12000t/d Production Line

刘长雨,杨钧,胡彦方

1 测试目的及项目

应天瑞(郑州)水泥有限公司要求,天津仕名机电备件有限公司成功完成其12000t/d生产线回转窑轴线测量测试报告。本项目拟采用回转窑轴线测量系统对大型回转窑进行轴线和托轮位置测量,获得回转窑运行过程中的筒体轴线动态位置及变化情况,为调整回转窑工艺规程及托轮摆放位置、改善筒体受力状况、预防托轮轴瓦发烧提供依据。

可提供以下测量项目:

(1)动态轮带附近筒体的温度

(2)动态轮带的温度

(3)动态托轮的表面温度

(4)动态托轮轴的温度

(5)回转窑的斜度

(6)窑设备状态检查并分析

(7)运转轮带滑移量

(8)运转轮带与垫板的间隙

(9)动态轮带的直径

(10)动态托轮直径

(11)回转窑轮带水平位移

(12)各档位轮带轴心与筒体轴心的高度差

(13)托轮底座的标高

(14)回转窑水平直线度测量结果及分析

(15)回转窑垂直直线度测量结果及分析

(16)指导调窑,即调整托轮的位置

(17)调整窑轴线的托轮位移的数据

(18)各档托轮的位置

2 测试分析方案

(1)轮带直径测量:利用霍尔传感器和回转窑轴线测量仪测量轮带的转速及轮带的转动周期,从而获得各档位轮带的周长,并换算得到轮带的直径。

(2)筒体轴心垂直直线度测量:利用水准仪建立一个水平基准面,由标尺读取各档位轮带正下方最低点相对于水平基准面的相对高度,并根据轮带的直径以及轮带与筒体之间的滑移量,计算得到回转窑各档筒体轴心在垂直方向上的相对高差,从而得到筒体轴线的垂直直线度。

(3)筒体轴心水平直线度测量:利用经纬仪在回转窑的北侧建立一个与底座中心线相平行的垂直基准面,在测量时,将各档位的轮带划分为若干个相位,并测量各相位处轮带相对于垂直基准面的水平位移,然后根据轮带直径,计算得到各档位处筒体轴心的水平直线度。

(4)对测量结果进行计算分析,给出各档位处筒体轴心与理想位置的偏差。

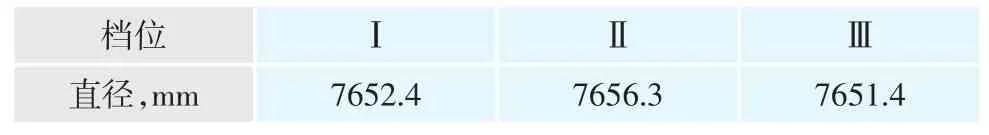

3 回转窑轮带直径的测量

回转窑各档位轮带的直径测量原理如图1所示,测量结果见表1。

表1 各档位轮带直径的测量结果

4 回转窑垂直直线度测量

4.1 测量结果

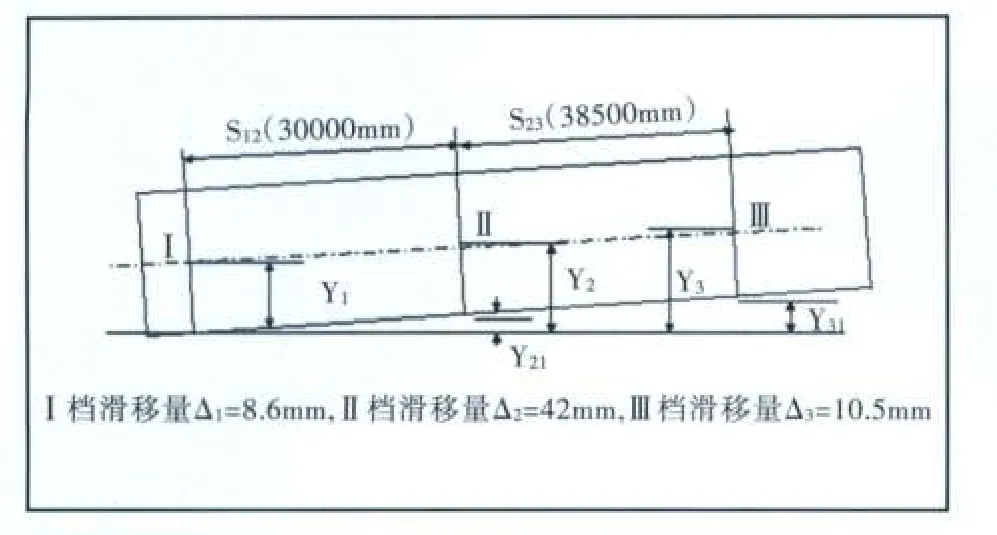

回转窑筒体轴线垂直直线度测量原理及结果如图2所示。

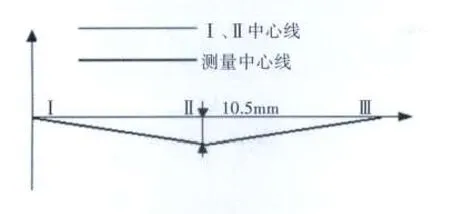

图2 回转窑轴线垂直直线度测量原理及测量结果图

4.2 数据分析计算

(1)Ⅰ、Ⅱ档位轮带最低点相对于Ⅲ档位的高度差

y21=1196mm

y31=2748mm

(2)各档位轮带轴心与筒体轴心的高度差

δ1=Δ1/2π=8.6/2π=1.4mm

δ2=Δ2/2π=42/2π=6.7mm

δ3=Δ3/2π=10.5/2π=1.7mm

(3)各档位筒体轴心高度

Y1=D1/2-δ1=7652.4/2-1.4=3824.8mm

Y2=y21+D2/2-δ2=1196+7656.3/2-6.7=5017.5mm

Y3=y31+D3/2-δ3=2748+7651.4/2-1.7=6572mm

(4)Ⅱ、Ⅲ档筒体轴心相对于Ⅰ档的高度差

Y21=Y2-Y1=5017.5-3824.8=1192.7mm

Y31=Y3-Y1=6572-3824.8=2747.2mm

(5)Ⅰ、Ⅱ、Ⅲ档筒体轴心与理想轴心的偏差

根据各档位之间的跨距(图2),可计算出各档轴心相对位置的偏差。

实际测量倾斜度计算

α′=Y31/S13=2747.2/68500=0.0401

y′21=S12×α′=30000×0.0401=1203.2mm

Ⅱ档位筒体轴心高度偏差(正值表示偏低)

E2=y′21-Y21=1203.2-1192.7=10.5mm

5 回转窑水平直线度测量

5.1 回转窑轮带水平位移测量结果

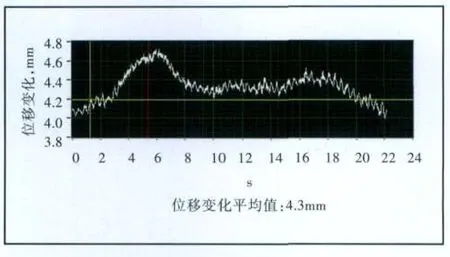

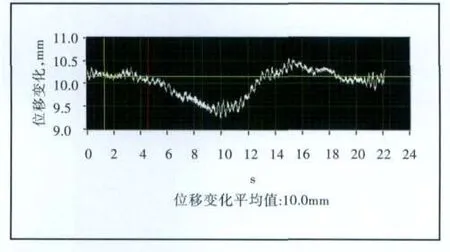

回转窑轮带直径及筒体轴线水平直线度的测量原理如图1所示,在测量时,取若干圈数据平均处理,得一周内轴线位移随着时间变化的曲线如图3、4、5所示。

5.2 回转窑各档轮带处筒体轴心水平直线度计算

回转窑各档轮带处筒体轴心水平位置的计算如表2所示。

图3 Ⅰ位动态位移曲线

图4 Ⅱ位动态位移曲线

图5 Ⅲ位动态位移曲线

表2 筒体轴心水平位置折算表

图6 回转窑筒体Ⅱ档位与Ⅰ、Ⅲ实测中心连线的高度偏差

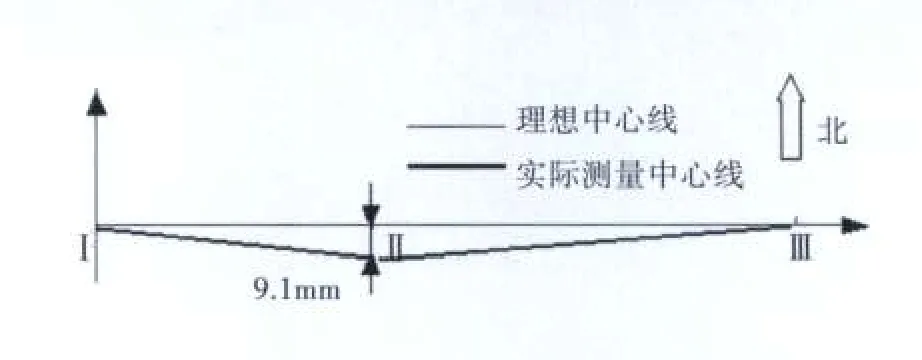

图7 回转窑筒体各档位轴心与理想中心线的水平偏差

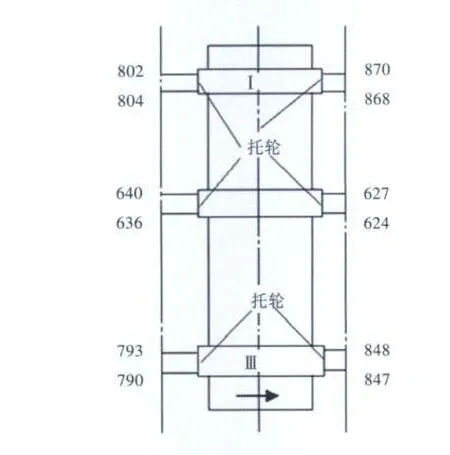

图8 回转窑托轮水平偏差测量

各档位筒体轴心与底板中心线(理想位置)的偏差:

E1=4512.5-4525=-12.5mm

E2=4525.1-4525=0.1mm

E3=4520.6-4525=-4.4mm

6 结论及建议

(1)由回转窑各档轮带处筒体轴线垂直直线度测量结果的计算与分析可知,回转窑筒体轴线的实际倾斜度(0.0401)和设计倾斜度(0.04)基本一致,而Ⅱ档处筒体的轴心相对于理想位置偏低10.5mm(图6)。

(2)由回转窑各档轮带处筒体轴线水平直线度测量结果可知,Ⅱ档处筒体的轴心相对于Ⅰ、Ⅲ理想中心线在水平方向上向南偏(安装测量杆的另一侧)9.1mm(图7)。

(3)回转窑托轮水平偏差测量。利用经纬仪在回转窑的两侧分别建立一个与底座中心线相平行的垂直基准面,根据托轮最外缘到垂直基准面的距离,可确定回转窑托轮水平偏差。由图8测量数据可看出:

Ⅰ、Ⅱ、Ⅲ档托轮均有些偏斜,尤其Ⅱ档两侧托轮,北侧偏差达4mm,Ⅱ档托轮组摆放位置有点偏南。

(4)根据以上测试结果,回转窑各档轮带处筒体动态轴线运行状况一般,Ⅱ档处筒体的轴心相对于Ⅰ、Ⅲ理想中心线在水平方向上向南偏(安装测量杆的另一侧)9.1mm,建议有计划地分期将Ⅱ档北移9mm左右,结合Ⅱ档托轮组摆放位置有点偏南、偏低的现象,南侧托轮北移量比北侧托轮移动量稍大点。

(5)回转窑Ⅰ、Ⅱ档托轮轴表面状况差,建议尽量恢复轴表面几何形状、尺寸及精度。

(6)液压档轮及轮带表面状况差,建议对液压档轮及轮带表面进行修复,并完善回转窑液压档轮功能,使窑能够按规定自由地上窜下滑,合理摆放各档托轮位置,使窑的上窜下滑阻力尽量减少,以防损坏机械设备。

此外,针对目前Ⅰ、Ⅱ档个别托轮轴发热现象,除了对托轮作相应的调整外,建议对润滑油品及油品添加剂做些调整或更换,在轴瓦的冷却方面可做适当改进。

TQ172.622.29

A

1001-6171(2011)01-0045-03

2010-11-19; 编辑:沈 颖