余热发电项目中预热器级数的选择

2011-11-02盛洁公磊李昌勇

□□盛洁,公磊,李昌勇

余热发电项目中预热器级数的选择

□□盛洁,公磊,李昌勇

新型干法水泥生产线的窑尾废气温度决定着余热发电系统的发电效率。窑尾废气温度高对余热发电有利,但耗煤量增大;窑尾废气温度低,耗煤量减少,又不利于余热发电。本文以池州海螺和唐山冀东两厂的实际生产情况为例,通过煤电比来比较余热发电项目中是采用四级预热器合理还是五级预热器合理。

余热发电;预热器;发电量;煤耗

20世纪70年代引进的预热器多为四级预热器,由于烧成熟料热耗高(800×4.18kJ/kg),废气温度较高(400~420℃),因此在上世纪80年代以后世界各公司都推出了五级预热器,其出C1筒气体温度降至320~330℃。近年来,随着低温余热发电兴起,减少级数增加发电量还是增加级数降低热耗又成为大家讨论的话题[1]。我们知道,发电系统有单压不补汽、多压补汽及复合闪蒸技术,这三种模式并无本质区别,都是利用出预热器320~380℃及出冷却机350℃左右的废气组成低压低温或中压中低温系统,最重要的特点是采用0.69~1.27MPa、280~340℃低压低温主蒸汽。区别仅在于:窑头熟料冷却机在生产 0.69~1.27MPa、280~340℃低压低温蒸汽的同时,或再生产0.1~0.5MPa、饱和~160℃低压低温蒸汽,或再生产85~200℃的热水;轮机采用补汽式或不补汽式汽轮机[2]。复合闪蒸余热发电系统的发电效率一般在22%~24%,高于一般的余热发电效率[1]。池州海螺水泥厂(五级预热器)与唐山冀东水泥厂(四级预热器)的余热发电系统均采用闪蒸余热发电技术,且生产工艺极其相似,故非常具有可比性。本文结合池州海螺与唐山冀东的实际生产情况,分析两厂家的单位熟料的热耗情况,通过煤电比来比较余热发电项目中采用四级预热器合理还是五级预热器合理。

1 热工标定的相关参数

池州海螺采用的是五级预热器,其设计产量5000t/d。测定期间产量是5509t/d,熟料热耗为3113.3kJ/kg,发电量平均可以达到6500kWh。唐山冀东采用的是四级预热器,设计产量5000t/d。测定期间产量是5368.1t/d,熟料热耗为3507.7kJ/kg,发电量平均可以达到8434kWh。两厂的熟料产量、预热器和分解炉结构比较类似,均采用闪蒸余热发电技术,故两厂的余热发电系统非常具有可比性。两厂的余热发电相关的基础热工参数如表1~表5所示。

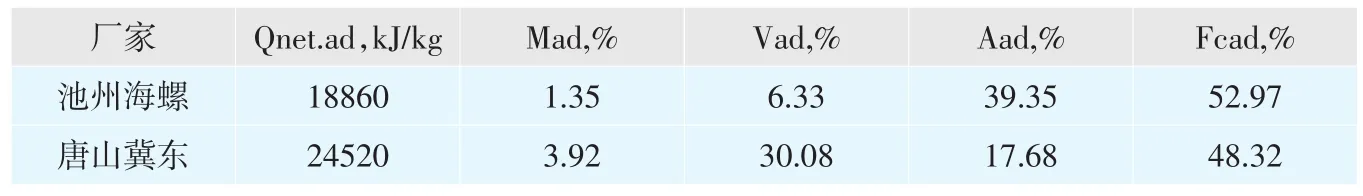

表1 两厂家入窑煤粉工业分析

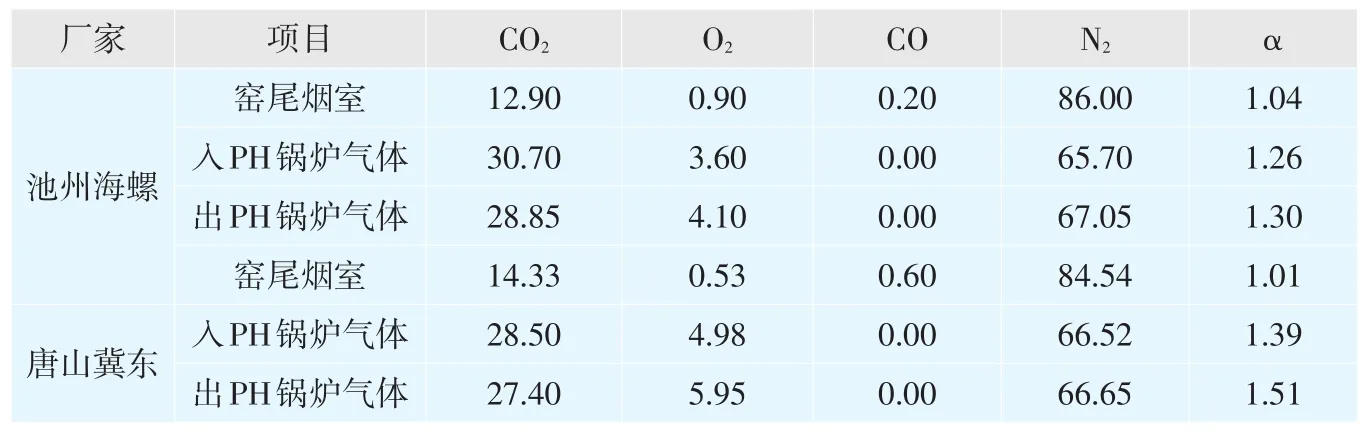

表2 两厂家锅炉前后气体成分,%

表3 两厂家预分解窑系统主要热量消耗

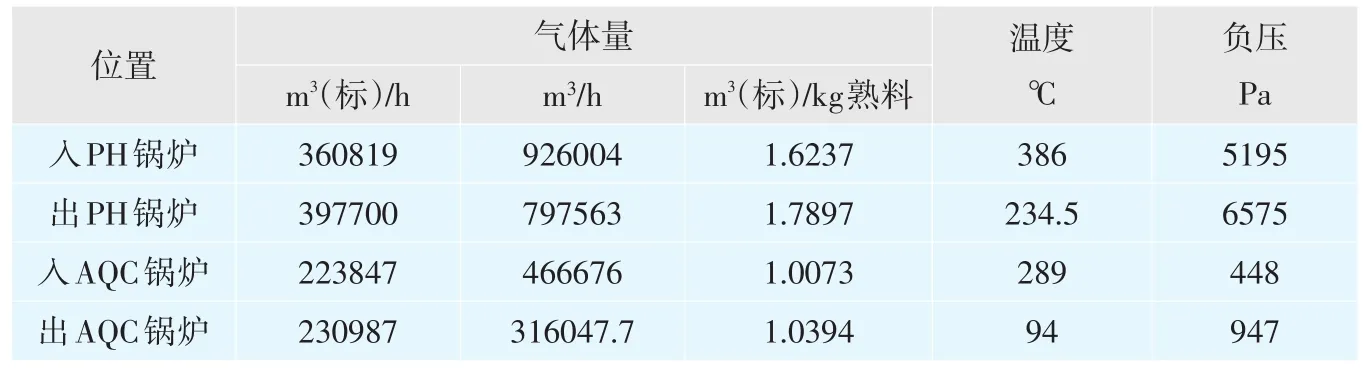

表4 唐山冀东余热锅炉相关参数测定结果

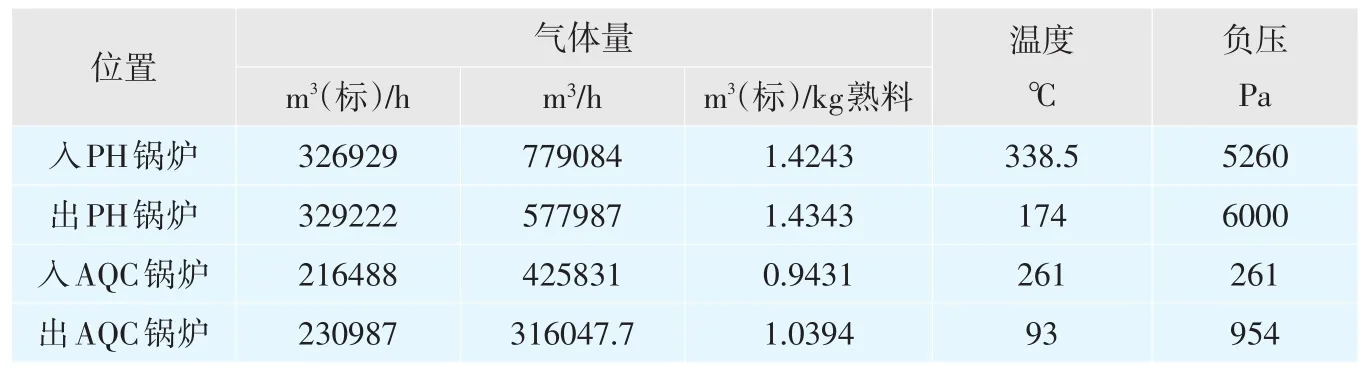

表5 池州海螺四号窑余热锅炉相关参数测定结果

表6 预热器级数不同余热发电的热效率计算

2 熟料热耗分析及余热发电项目比较

2.1 单位熟料热耗分析

从表1中可以看出,池州海螺在采用高灰分劣质无烟煤作燃料的情况下,系统的熟料烧成热耗仅有3113.3kJ/kg熟料;而唐山冀东在采用较好的烟煤作燃料的情况下系统的熟料烧成热耗却达到了3507.7kJ/kg熟料,其主要热耗如表3所示。熟料形成热是指生料煅烧成熟料过程中所消耗的各项物理化学能,是烧成熟料所必需的理论热耗,在生产条件相同、热工制度稳定的情况下一般是确定的。两水泥生产线的熟料形成热都占总热耗的50%左右,故影响水泥熟料热耗的项目主要在预热器出口废气热量、系统表面散热量、出冷却机余风热量及出冷却机熟料量。池州海螺的冷却机余风热量(323.74kJ/kg熟料)比唐山冀东的(406.88kJ/kg熟料)低,其主要原因在于出冷却机的余风量及余风温度都很低,这直接导致池州海螺的出冷却机熟料热量(239.52kJ/kg熟料)远远高于唐山冀东的出冷却机熟料热量(73.37kJ/kg熟料)。唐山冀东的熟料热耗(3507.7kJ/kg熟料)比池州海螺的单位熟料热耗(3113.3kJ/kg熟料)增加了394.4kJ/kg熟料,仅预热器出口废气热这一项,唐山冀东的就比池州海螺的多出215.82kJ/kg熟料,这主要是因为唐山冀东水泥厂为提高余热发电量而采用的是四级预热器。以增加煤耗来提高余热发电量的四级预热器余热发电系统是否比五级预热器的余热发电系统合理,下面通过煤电比具体分析一下。

2.2 余热发电项目的比较

目前水泥行业已经习惯用吨熟料余热发电量来做为衡量余热发电技术水平的指标,但单纯采用“吨熟料发电量(kWh/t)”指标进行发电量和方案的对比不能全面反映方案的优越性。因工艺流程、设备选型和配置不同时会产生不同的热焓量,对发电量有极大的影响。

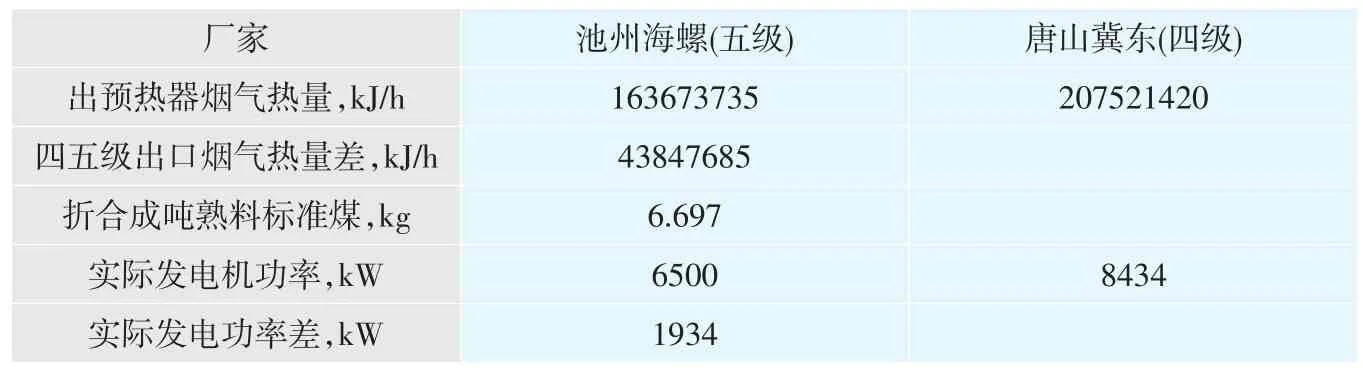

从表6可以看出,池州海螺五级预热器的余热发电系统热效率只有18.63%,熟料发电量28.32kWh/t;而唐山冀东四级预热器的余热发电系统的热效率达到23.68%,熟料发电量37.71kWh/t。仅从热效率及吨熟料发电量来看,四级预热器余热发电系统优于五级预热器余热发电系统。但同时也应该看到,由于预热器的级数不同,四级预热器的生产线比五级预热器的生产线多耗394.4kJ/kg熟料的热量。因为单位水泥熟料热耗差别比较大,故不能单纯地从热效率及吨熟料发电量的比较来说明四级预热器余热发电系统优于五级预热器的余热发电系统。唐山冀东四级预热器余热发电量虽比五级预热器余热发电量多,但同时煤耗也多。从表7可知,5000t/d生产线的四级预热器比五级预热器配套的余热发电系统多发电1934kWh/h,但从四级预热器带出的废气热比从五级预热器带出的废气热每生产一吨水泥熟料相当于多耗6.697kg的标准煤。

表7 预热器级数不同余热发电的电量差及煤耗差

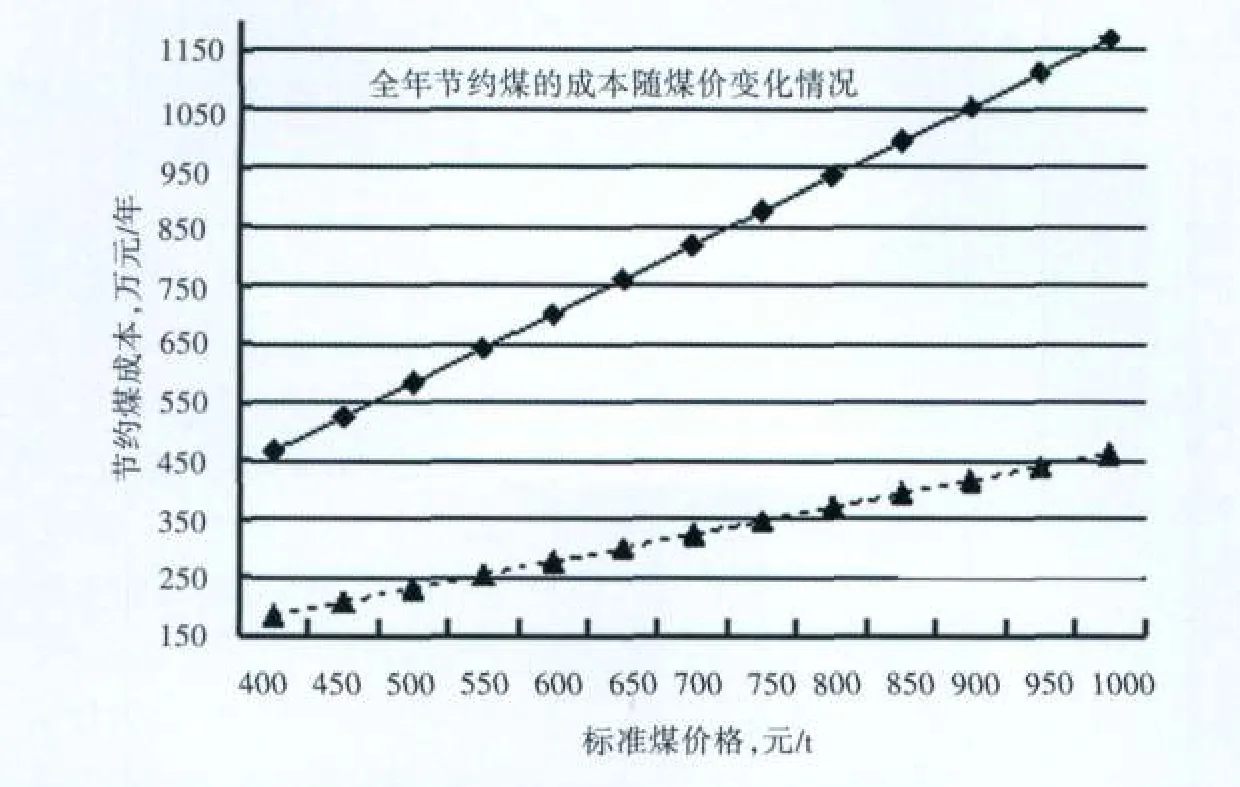

图1 全年节约标准煤的成本随煤价的变化情况

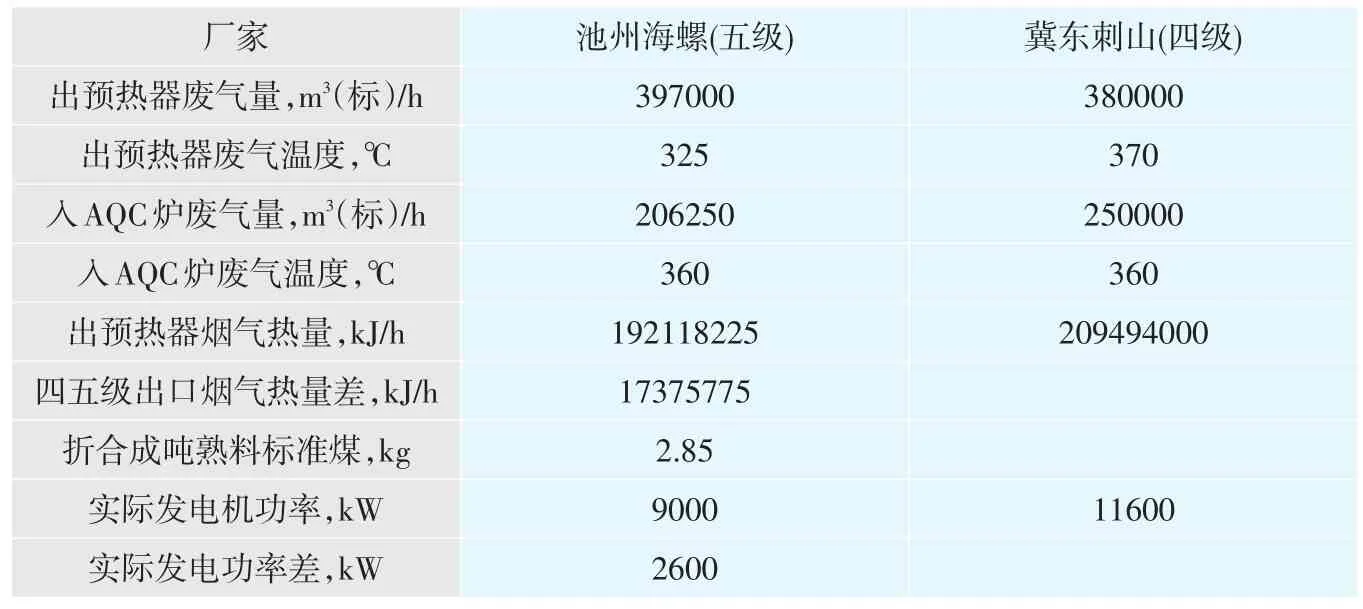

表8 两厂家余热发电的设计参数及煤电差

水泥生产线全年正常运转的时间按7800h计算(正常运转率约90%),则四级预热器比五级预热器全年多发电15085200kWh。按每kWh发电量增加效益0.4元考虑,每年可增加发电效益603.41万元。但是五级预热器比四级预热器全年节约标准煤11684.73t,每吨标准煤价格随地区及时间的不同发生变化,全年节约标准煤的成本随标准煤价变化而变化(见图1实线)。根据水泥厂的实际煤价,标准煤价格按680元/t考虑,则五级预热器比四级预热器生产线节约煤价约794.56万元/年。

根据设计资料,两厂家余热发电系统的设计参数与实际参数差别还是相当大的,如表8所示。水泥生产线全年正常运转的时间按7800h计算,则四级预热器余热发电系统的设计值比五级预热器的设计值全年多发电20280000kWh。按每千瓦时发电量增加效益0.4元考虑,每年可增加发电效益811.2万元。五级预热器余热发电系统的设计值比四级预热器的设计值全年节约标准煤4630.37t,每吨标准煤的价格随地区及时间的不同发生变化,全年节约标准煤的成本随标准煤价变化而变化,如图1虚线所示。根据水泥厂的实际煤价,标准煤价格按照680元/t考虑,则五级预热器余热发电系统的设计值比四级预热器的设计值节约电价约496.3万元/年。

通过表6余热发电的实际参数与表8的设计参数比较,池州海螺实际废气总热焓较设计参数少了52566541kJ/h,相当于14602kW。如果该部分热焓用于发电,即使按照18.63%的效率计算,系统总发电量将可能增加2720kW,达到系统设计值是完全可能的。经比较可知,窑尾实际气体量远少于设计值,以及冷却机入AQC锅炉的废气温度远低于设计值,是当前纯低温余热发电系统发电量低于设计发电量的主要原因。冀东实际出预热器废气的显热总量与设计参数比较接近,虽然废气量少一些,但废气温度比设计值高一些。但入AQC锅炉的废气显热只有设计值的71.46%,废气温度低于设计值71℃。而高温废气属于高品质热能,是提高余热发电系统热利用效率的关键,入AQC锅炉的废气温度过低是当前余热发电系统效率明显低于设计值的主要原因。

3 结语

从单位熟料热耗来看,唐山冀东采用较好的烟煤,系统的熟料烧成热耗(3507.7kJ/kg熟料)却明显高于池州海螺在采用高灰分劣质无烟煤作燃料的情况下系统的熟料烧成热耗(3113.3kJ/kg熟料),与2500t/d级新型干法窑熟料烧成热耗(实际热耗一般为3260~3510kJ/kg熟料)较接近。

从对两厂家的余热发电项目的比较来看,由于预热器的级数不同,单位水泥熟料热耗差别比较大,故不能单纯地从热效率及吨熟料发电量的比较来说明四级预热器余热发电系统优于五级预热器的余热发电系统。通过不同预热器级数生产线节约煤电成本的比较,而从实际的热工参数来比较却说明五级预热器余热发电系统更优于四级预热器的余热发电系统。

从社会效应来说,唐山冀东四级预热器余热发电的发电效率为23.68%,而发电厂的的发电效率一般在30%~40%,而水泥烧成效率达到55%以上,远高于余热发电的发电效率。因此,无论是从实际生产效益还是社会效益来讲,五级预热器的余热发电系统比四级预热器的余热发电系统更能提高工厂效益,而且能够减少CO2排放量,利于环保,更有利于社会效益。任何形式的提高烧成热耗用于提高发电量都是不可取的。

[1]李小莉,刘东莱.对水泥窑低温余热发电问题的评价[J].水泥工程,2008(3).

[2]唐金泉.水泥窑纯低温余热发电技术评价方法的探讨[J].中国水泥,2007(5).

The Selection of the Number of Preheater Stages in Waste Heat Power Generation Project

SHENG Jie,GONG Lei,LI Cang-Yong

(College of Meterials Science and Engineering,Najing University of Technology,Jiangsu Nanjing,210009)

The power generation efficiency of waste heat power generation system is determined by the flue gas temperature out of the preheater system for the new dry process cement production line.A higher flue gas temperature is helpful for waste heat power generation,while the coal consumption is increased,and vice versa.Taking Chizhou Hailuo and Tangshan Jidong cement plants for examples,the ratio of coal consumption to electricity output was compared to decide whether 4-stage or 5-stage preheater is more reasonable for the waste heat power generation system.

Waste heat power generation;Preheater;Energy output;Coal consumption

TQ172.622.22

A

1001-6171(2011)01-0098-04

2010-05-23; 编辑:赵莲