回转窑轮带轴向窜动原因分析及复位调整

2021-01-12冀永涛

冀永涛

某公司φ4.8m×72m回转窑设计产量5 000t/d,采用三档支撑,二档和三档轮带下方均有液压挡轮,液压挡轮控制回转窑上下轴向运动。回转窑轮带套装在筒体上,轮带下方安装24块垫铁,垫铁两侧周向焊接24个挡块,挡块防止轮带运转时垫铁受轴向力而产生移动,轮带与垫铁的设计间隙为8mm。

1 故障情况

2019年7月,在生产运行中,一档轮带向上(窑尾方向)窜动,轮带挡块大量磨损,轮带向上移位34mm(图1),挡块无掉落情况。为保证生产,公司决定采取特护措施坚持运行,紧急订购轮带挡块等备件,计划在停窑检修时对轮带进行复位,并更换磨损挡块。

图1 轮带挡块的磨损

2 故障原因分析

(1)垫板间隙偏大。垫板间隙偏大直接造成轮带摆动,磨损轮带挡块。垫板间隙在热态情况下是一个变量,受回转窑筒体和轮带之间的温差影响,随筒体温度和轮带温度的变化而变化,检测垫板实际间隙需在冷态下进行。停窑期间,在冷态情况下,利用垫板间隙自动测量仪(图2)测量一档垫板间隙,检测出垫板间隙为S=25mm(图3),超出了回转窑一档垫板间隙8mm的设计值。

图2 垫板间隙测量仪

图3 轮带滑移量和间隙

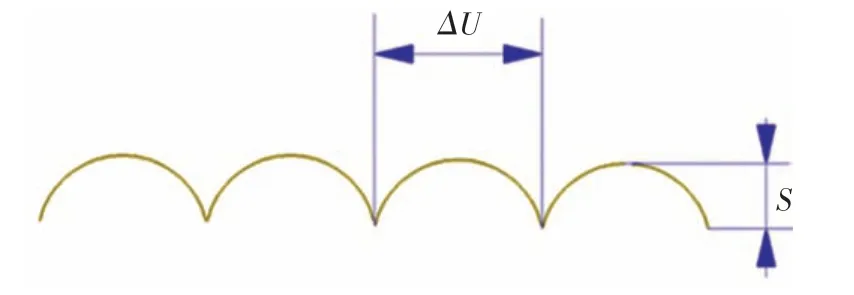

采用垫板间隙自动测量仪测量时,将划针用磁铁吸附在轮带边回转窑筒体上,画纸用磁铁吸附在轮带侧面。当回转窑运转时,筒体与轮带之间会产生相对位移,这个相对位移就是轮带的滑移量。用测量仪将此滑移量直观地反映到画纸上,测出的数据ΔU即为滑移量,S即为垫板间隙。

(2)轮带两侧筒体温度不均。现场用测温枪对回转窑一档两侧的筒体进行多次测温(见表1),测量结果表明,上端(窑尾方向)筒体温度比下端(窑头方向)筒体温度偏小50℃~80℃,筒体温度相对偏低,进而使筒体膨胀系数降低,造成轮带有向上窜动移位的可能性。

表1 筒体温度测量数据

3 轮带复位调整

(1)轮带复位处理前,在轮带两侧搭设脚手架,以方便施工人员施工。

(2)在回转窑上下各安装4个100t液压千斤顶支座(图4),然后将支座转到窑顶部,2个100t液压千斤顶顶分别横放在焊好的液压千斤顶支座上;对轮带施加向下端(窑头方向)的轴向作用力,轮带每次移位10mm,移位后与挡块间的间隙加入10mm钢板;将钢板与挡块点焊,防止轮带向上(窑尾方向)窜动。

图4 轮带复位工装

(3)在回转窑顶部轴向顶推轮带一次后,把回转窑旋转180°再次对轮带施加作用力进行顶推,每次顶推均在回转窑顶部进行。轮带每次移位10mm,直至将其顶推到与下端(窑头方向)挡块贴紧,然后进行轮带定位。

(4)轮带复位后,从回转窑顶部依次抽出轮带下垫板进行更换。先在窑顶部抽出一块旧垫板,在旧垫板位置更换新垫板,安装到位后焊接轮带挡块,轮带与挡块间隙预留4mm,然后翻窑依次更换垫板。

4 轮带复位后的运行管理

(1)每周定期对回转窑轮带滑移量及轮带进行检测。回转窑热态运转时,重点检测轮带滑移量,要求滑移量保持在8~25mm/r,若滑移量发生变化时要及时进行调整,要保证轮带滑移量稳定。

(2)加强回转窑筒体温度管理。筒体温度特别是轮带两侧温差大时,要及时查找原因,进行处理。可根据筒体轮带两侧温度变化,调整喷煤嘴管角度,并在该段筒体处增设吹风机,以保证筒体温度在正常范围内。

通过采取以上措施后,该公司回转窑轮带未再出现轴向窜动的现象。