回转窑压条频繁掉落的解决措施

2015-12-22吴志强唐利华

吴志强 杨 忠 唐利华

新疆天业天辰水泥有限责任公司,新疆 石河子 830000

回转窑压条频繁掉落的解决措施

吴志强 杨 忠 唐利华

新疆天业天辰水泥有限责任公司,新疆 石河子 830000

Ⅲ档轮带压条频繁掉落,回转窑频繁开停机。措施是:恢复轮带内表面与垫板外表面之间的间隙,使回转窑在运转过程中轮带刚好箍在筒体垫板上;使用轮带专用耐高温固体润滑剂,降低垫板与轮带的磨损。

轮带 垫板 间隙 磨损

0 引言

我公司有两条 2000 t/d熟料生产线,1号和2号分别于2007年12月31日和2008年8月1日点火投运,配套回转窑规格为Ф4.0 m×60 m,三档支撑,轮带为浮动式实心矩形轮带,轮带两侧各焊有8块压条以限制轮带的轴向窜动。 2014年3月发现2号线回转窑Ⅲ档轮带压条开始掉落,随后几个月压条掉落更加频繁,生产系统也因此频繁开停机,严重影响设备运转率。本文就我公司回转窑压条频繁掉落的原因进行分析,并介绍解决措施。

1 原因分析

1.1 轮带与筒体垫板间隙过大

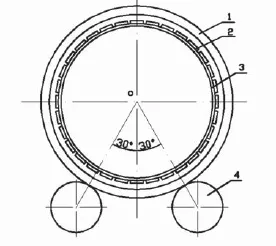

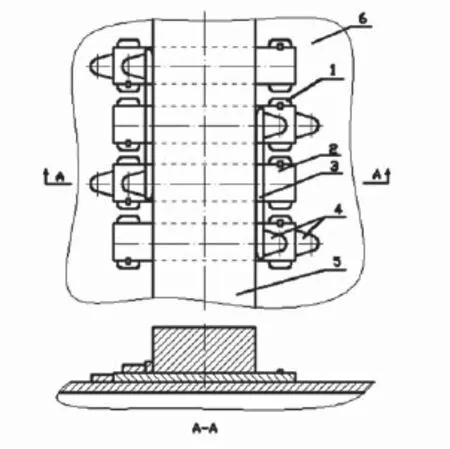

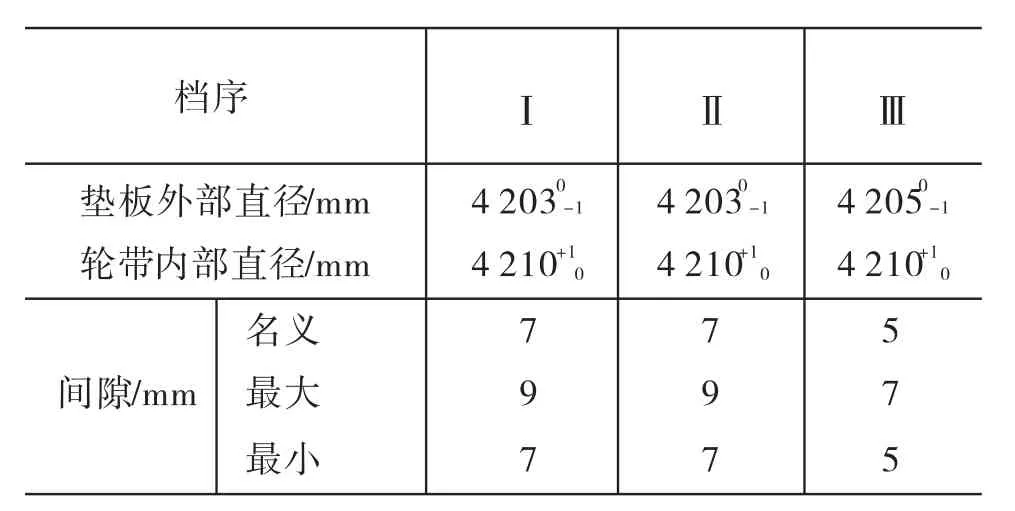

我公司回转窑采用浮动轮带支撑窑筒体,轮带是实心矩形断面活套套在筒体上,加固窑筒体,见图1。轮带与筒体之间均匀分布着32块垫板,避免轮带内表面与筒体外表面直接接触。图2为浮动轮带与垫板结构示意图。表1为Ⅲ档原垫板的主要尺寸及块数。在回转窑运转过程中,筒体、轮带和垫板在热态下会膨胀变形,所以设计时轮带内孔和窑筒体垫板之间留有一定的间隙。表2为轮带内径与垫板外径之间的间隙,这样必然引起轮带与筒体垫板之间产生滚动和滑移[1]。我公司回转窑已运转近6年,垫板与轮带内圈均有不同程度的磨损,使轮带起不到加固筒体作用,造成筒体横截面变形增大,同时轮带和垫板之间产生很大滑移,已超过极限值,致使限制轮带轴向窜动的压条频繁被推掉。

图1 回转窑周向截面示意图

1.2 轮带内表面和垫板外表面的磨损较大

轮带内表面与垫板外表面之间为干摩擦,也就是轮带内表面与垫板外表面之间未加任何润滑剂,导致轮带内表面和垫板外表面的磨损较大。

2 解决措施

为解决回转窑压条频繁掉落的故障,必须恢复轮带内表面与垫板外表面之间的间隙,使回转窑在运转过程中轮带刚好箍在筒体垫板上,降低垫板与轮带的磨损,如直接更换轮带与原垫板,不仅维修费用高,而且工程量大。公司采取增加垫板的厚度和使用轮带专用耐高温固体润滑剂以予解决。

图2 浮动轮带与垫板结构示意图

表1 Ⅲ档垫板的主要尺寸及块数

表2 设计轮带内径与垫板外径之间的间隙

2.1 增加垫板的厚度

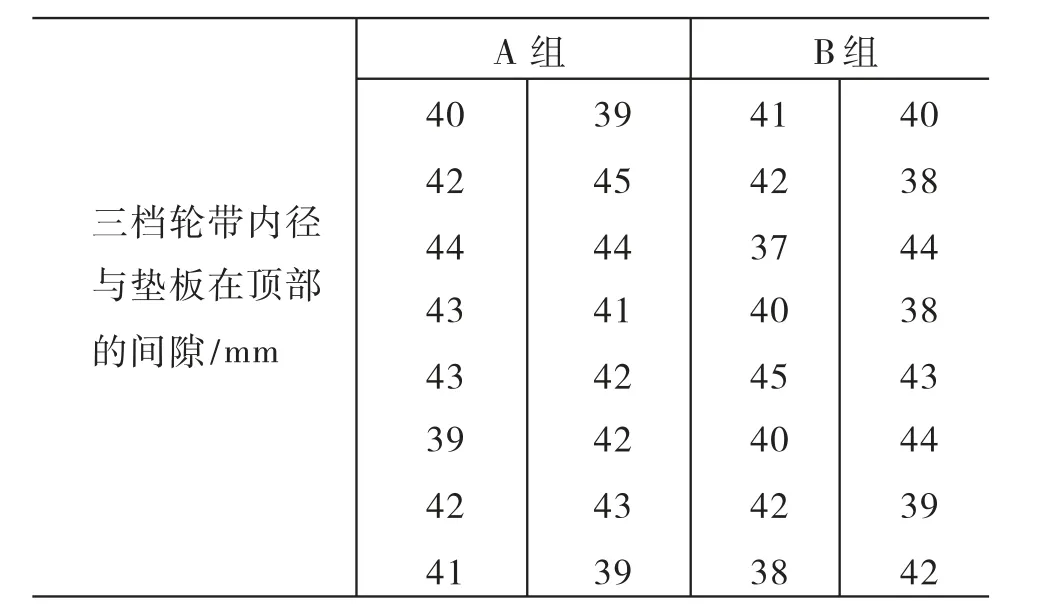

我们对2线三档轮带内径与垫板外径在筒体顶部的间隙进行测量,测量数据见表3。

根据表3数据计算我公司2线回转窑三档轮带内表面与垫板外表面在顶部的间隙平均值为41.31 mm,一半为20.66 mm。由表2可以看出三档轮带内表面与垫板外表面的间隙范围为5 mm~7 mm,而三档原垫板的厚度为42 mm。经计算,并考虑到垫板安装时存在一定的弧度,最后决定将垫板的厚度增至59 mm,长度和宽度保持不变。

表3 实测二线回转窑三档轮带内径与垫板外径间在筒体顶部的间隙

2.2 增加轮带专用耐高温固体润滑剂

为减轻轮带内表面与垫板的磨损,我们在轮带内表面增加轮带专用耐高温固体润滑剂,这种润滑剂借助筒体表面的热度,将熔化的固体润滑成分留在滑动面上,见图3。

图3 使用轮带专用耐高温固体润滑剂

轮带内表面与垫板外表面的磨损减少,轮带滑移量的增加就会减缓,也就可以防止压条被轮带推掉,另外也延长轮带和垫板的使用寿命,

3 结束语

更换加厚的垫板和使用轮带专用耐高温固体润滑剂后,回转窑压条掉落的现象至今未出现,保证了生产的连续安全运行,除此之外还减缓了轮带内表面与垫板外表面的磨损,延长轮带的使用寿命,降低了生产成本。

[1] 江旭昌. 回转窑筒体垫板的设计与计算[J]. 水泥, 2007(10).

2015-06-25)

TQ172.622.26

B

1008-0473(2015)06-0065-02

10.16008/j.cnki.1008-0473.2015.06.016