常见熟料fCaO高的原因及解决办法

2011-11-02瞿学坤

瞿学坤

常见熟料fCaO高的原因及解决办法

Common Reasons and Solutions for High Free Lime Clinkers

瞿学坤

但凡从事水泥生产的人都知道熟料游离氧化钙(以下简称游离钙)对熟料质量的重要性,它的高低直接影响水泥的安定性及熟料质量。根据游离钙产生的原因可分为:轻烧游离钙、一次游离钙、二次游离钙。下面结合我公司近年来新型干法水泥的生产历程,谈谈常见熟料fCaO高的原因及解决办法。

1 轻烧游离钙产生的原因及解决办法

轻烧游离钙主要是来料不稳或塌料、掉窑皮,或燃料成分变化或喂料量不当增大,使得煅烧温度低,导致游离钙过高。一旦出现上述异常现象,要立即减料,如果塌料较大或窑尾温度降低较多,此时减料幅度要略大些,但不宜一次减料过大,防止C1出口温度升得过高、过快;紧接着相应减少分解炉的喂煤,控制好分解炉出口温度,防止过高造成预热器堵塞;如果游离钙超标不多,可适当减料10~30t/h,分解炉出口温度控制比正常略高10℃左右,但不要超过920℃;同时要查明塌料原因或煅烧温度低的原因,采取解决办法,待游离钙合格后投料量再逐步加至正常值。

2 一次游离钙产生的原因及解决办法

一次游离钙是由于生料中氧化钙成分过高,或煅烧不良,熟料中仍存在未进行化学反应的CaO。这些CaO经高温煅烧呈“死烧状态”,结构致密,晶体较大,水化很慢,容易引起安定性不良,常见情况有以下几种。

2.1 配料不当

在预分解窑的工艺控制中,一般采用两高一中的配料方案,即SM、AM以及KH适中。我公司石灰石矿山MgO含量高,熟料中MgO含量在3.5%~5%之间,所以我们的配料方案两高(KH、SM)一中(AM)的配料,这样的配料方案在生料成分稳定时fCaO还能控制住,只要KH大于控制指标就会造成熟料fCaO偏高,因为KH过高C3S含量相对较多,熟料煅烧就会困难,fCaO也就自然升高,这种情况比较常见。一般新型干法线熟料KH控制在0.86~0.90,我公司熟料KH控制在0.90~0.93之间,一旦超过0.93,fCaO就会偏大。当熟料的SM高时液相量就会偏少,fCaO不易被C2S吸收形成C3S,造成fCaO偏高;当然SM过低,溶剂矿物过多,加之我公司熟料中MgO偏高,所以很容易造成厚长窑皮、结圈、结大球、结大蛋等,致使窑内通风不好窑况恶化,fCaO也会偏高。当AM过高时熟料液相粘度增大,不利于fCaO的扩散吸收,也会造成fCaO偏高;当然AM过低液相就会提前出现形成球,在烧成带烧不透造成fCaO偏高,同样由于熟料需要的煅烧温度低,如果按正常的温度控制,也会造成烧成带结粒粗大、大块多、熟料内部传热慢,窑况不稳定,导致fCaO偏高。

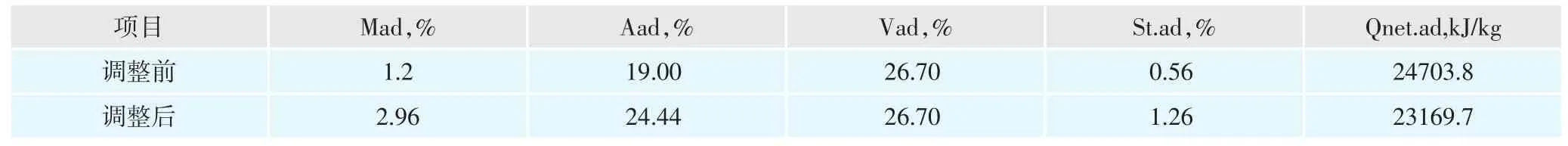

在实际的生产管理中,配料方案应与生产用原燃料的情况有机结合,逐步找出适合本生产线的配料方案。我们公司干法线在2006年刚投产时,考虑到系统运行不稳定,停机次数多,操作员操作技能不熟练,结合石灰石中MgO高等情况,我们制定的配料方案是KH=0.88±0.02,SM=2.9±0.1,AM=1.6±0.1,生产用煤采用优质烟煤,熟料产量5300t/d左右,系统运行比较稳定,熟料质量也比较稳定。2007年10月由于煤价快速上涨,为了降低生产成本,我们对配煤方案进行了调整,增大了集团公司内部生产的长焰煤的比例,生产煤工业分析变化见表1。

表1 煤工业分析

虽然增大喂煤量后生产能够稳定住,调整后生产煤的发热量降低,水分增大,挥发分基本一样,但熟料fCaO合格率却大幅下滑,合格率勉强达到70%,同时烧成带后部17~21m处窑皮变厚。考虑干法线产量不是很高,于是对配料方案进行了调整:KH=0.88±0.02,SM=2.6±0.1,AM=1.6±0.1,调整后生料的易烧性明显好转,fCaO合格率重新回到85%以上,只是标准煤耗略微增大。

2.2 由于生料成分波动过大造成fCaO偏大

首先是原料成分发生变化导致生料成分波动大,其中影响最大的是石灰石品位的波动。由于公司的石灰石中MgO含量高,因此矿山上至少有两个MgO含量不同的采面同时开采搭配使用,才能保证生产的正常运行。一旦出现单采低镁高钙的工作面时,生料KH就会激增,如果配料调整不及时,熟料fCaO就会出现偏高。后来我们加大石灰石检验的频率,由每周一次改为两天一次取样分析,并对分包矿山开采的公司进行严格的考核并据此奖罚。

其次就是硅质原料的波动,我们公司的石灰石品位较低,石灰石氧化钙的含量在42%~49%之间,为了确保正常的配料,硅质原料采用红砂岩和硅微粉搭配使用,成分见表2。

表2 硅质原料成分表,%

由表2可见,这两种原料二氧化硅的含量差别较大,系统设计又没有考虑搭配使用,故未设计配料秤,只设计一个下料口(我公司堆煤系统设计有两台定量给料机,便于实现精确配煤)。这给砂岩和硅微粉的搭配使用带来很大不便,只能靠铲车入料时进行简单的配比。刚开始我们的配比方案是砂岩:硅微粉=3:1,后来调整为2:1,就是让铲车司机按照配比三斗砂岩加一斗硅微粉或两斗砂岩加一斗硅微粉搭配入料。通过化验数据来看很不理想,生料的SM波动比较大,熟料fCaO合格率低。于是我们又调整配比方案为砂岩:硅微粉=1:1,这样便于铲车司机进行操作;同时改进堆料方法,采用波浪形堆料法,每次堆3m高就移动3m,再堆3m高,第二层每堆的落料点定在第一层的两堆正中间,堆料到比第一层顶点高3m时移动3m再堆,依此类推。堆料过程中化验室还要不定时抽查,因为两种物料的颜色不同,砂岩是红色,硅微粉是黄色,如果配料不均匀很容易看出来。经过几天运行后,生料的SM稳定了下来,熟料的fCaO就正常了。即便是这样,只要化验室配料能够保证,一般还是不要同时使用两种品位相差很多的硅质原料,这样生料成分会更加稳定。

2.3 熟料煅烧不好是造成fCaO偏高最常见的原因

熟料煅烧不好的影响因素较多,归纳起来最为常见的原因有两种,一种是煅烧温度低,另一种是火焰形状及位置不合理。

2.3.1 操作不当造成煅烧温度低的情况比较常见

(1)当原燃料发生了变化而操作未及时进行调整,尤其是煤质变差时,如果一味追求产量,多加煤顶着烧,就容易出现窑结圈、长厚窑皮、结大球,分解炉系统出现温度倒挂,烟室结皮严重,熟料升重降低,fCaO明显升高。当出现煤质变差时,我们首先采取的措施就是调整燃烧器的参数,主要是调整内外风间隙,使火焰变得短粗,强化煤粉的燃烧,同时还要提高一次风的压力;其次是降低煤粉细度,对于煤磨是立式磨的生产线来说尤其是磨损后期,煤磨可允许的停机时间不多,加之因煤质变差导致用煤量加大,因此降低煤粉细度的空间非常有限,如果窑况还是不行,只好减产保质量。

(2)二次风和三次风的匹配对窑的产质量起着非常重要的作用,新型干法水泥生产线最基本的工艺规律是:风、煤、料、窑速要配合适当,其中风是最重要的。风量决定投料量,风量决定喂煤量,风量也就影响着产品质量。我公司多次出现熟料fCaO不合格的原因就是因为二次风和三次风分配不当造成的。特别是对于那些没有高温气体分析仪或有但分析仪不能稳定工作的生产线来说,想准确地判断二次风和三次风是否匹配不容易,主要是根据熟料、窑皮、分解炉系统温度的变化以及窑电流的变化来分析。当三次风过大时窑内通风不好,窑头煤加不上去,窑电流低,二、三次风温低,熟料结粒差,颜色发黄。想要稳住窑电流必须提高分解炉出口的温度,且分解炉出口温度不好控制,一旦出现温度升高可迅速到930℃,刚一减煤温度很快又降了下来,接着窑电流就会快速下滑,窑头飞砂严重。此时分解炉用煤量比正常值要高,烟室温度高、结皮多。出窑熟料中ϕ100mm~ϕ300mm的料球多,严重时篦冷机料床的表面布满这种料球。这时fCaO合格率会大幅下降,所以一经发现要及时关小三次风,增大窑风。出现这种情况常见的原因是三次风闸板部分烧断发生脱落。当三次风过小时,分解炉用煤比例就会变小,但分解炉出口温度不低,此时入窑物料分解率不高,致使窑内负荷加重,同时窑内通风加大,火焰被拉长,烧成带温度降低,窑皮变长。此时窑电流表现为忽高忽低稳定不住,这是与三次风过大表现不一样的地方。检查出窑熟料可见外观发灰,砸开后内部疏松多孔,就是一种欠烧料。由于和窑风过小的熟料有相似之处,如果判断失误采取措施不当就会适得其反,窑况不但没能好转,反而更加恶化。所以必须认真鉴别,准确定位,做到调整果断有效。

(3)在二次风和三次风分配正常的情况下,如果系统出现波动,如来料不稳或塌料、掉窑皮以及因配料站断料而引起生料成分大幅波动等情况,加上操作员看火、看料的经验不足盲目加煤,就会出现头煤过多喂煤偏少的现象,造成烟室温度偏高,烟室结皮快,如清理不及时,就会产生烟室温度不高但分解炉出口温度高的情况。熟料中有结球,经过破碎机破碎后出现一定量的疏松黄块,注意不是外面黑里面黄的块,操作员往往会误认为温度低进一步加大头煤,这样就会使窑况进一步恶化,熟料fCaO会连续几班不合格,因为即便是窑况调整过来,但窑内烧成带后面的结球要想全都转出来也需要一个过程。出现这种情况先要提高分解炉的温度,待窑电流出现升高的趋势时快速减头煤,这时就会发现窑电流会加速升高,二次风温和三次风温同步升高。同时先前加不上的尾煤也可以慢慢加上去了,分解炉出口温度反而会缓慢下降,系统逐步恢复正常,但熟料fCaO的下降会慢一些。

2.3.2 火焰的形状及位置不合理

(1)火焰分叉或火焰偏移也会造成fCaO偏高,这主要是因为燃烧器端部结焦、燃烧器各风道间隙不均或风道磨损严重引起的火焰形状变形,煤粉燃烧不完全、烧成带火力强度不够等,造成熟料fCaO偏高的,出现这种情况应及时清理端部结焦,或者准备更换燃烧器,一般的5000t/d生产线窑用燃烧器都有备用件。

(2)窑头燃烧器的定位不正确会造成熟料fCaO偏高。我公司燃烧器定位的原则是:首先冷态下将端部和窑口平齐,调整燃烧器水平时其中心线与窑口端面的圆心重合,然后再下调整50mm,偏料30mm。其次在热态下燃烧器端部与窑口齐或靠外100mm,调整的依据是燃烧器端部有轻微积料,但不会堆积过高,因为采用人工清理对燃烧器的浇注料损伤很大。

(3)燃烧器风道烧烂漏风或风压太低也会造成fCaO偏高。多风道燃烧器是靠高风速及各道风的速度差来强化煤粉的燃烧,并保持良好火焰形状的,一旦风道烧烂或磨穿,各风道风量、风速将随之变化,极大地影响火焰的形状和烧成的火力强度,就会出现熟料fCaO高。我公司2008年10月曾出现过因燃烧器浇注料脱落导致外风道烧蚀出洞的情况,一次风机的压力由22kPa降到17kPa,导致熟料fCaO升高,二次风温下降,火焰发散。停窑检修后系统恢复正常。

3 二次游离钙形成的原因及解决办法

二次游离钙形成的原因主要是刚烧成的熟料冷却速度较慢,或还原气氛下C3S分解成为氧化钙和C2S,或熟料中的碱等取代出C3S、C3A中的氧化钙。由于是重新游离出来的,故称二次游离氧化钙。对于采用篦冷机冷却熟料的生产线,一般来讲高温段冷却风机的风门都是全开的,只要保证正常的料层的厚度,熟料的冷却速度是不成问题的。对于还原气氛来说,通过观察砸开的出窑熟料颜色是很容易判断的,也是容易采取措施处理的。

4 结束语

综上所述,当发生fCaO不合格时首先要从操作上分析原因,并采取相应的措施进行调整,使系统尽快恢复正常。如果反复出现fCaO不合格说明此窑已属带病运转,此时单靠操作调整已经无能为力了,要组织化验、工艺、机电、车间等相关部门共同分析影响生产的因素,逐条解决,才能使生产恢复正常。

[1]谢克平.水泥新型干法生产精细操作与管理[M].2006.12.

TQ172.622.29

A

1001-6171(2011)01-0105-03

2010-05-28; 编辑:赵 莲