高精度切边圆盘剪的设计

2011-07-25侯定坤

侯定坤

(洛阳有色金属加工设计研究院,河南 洛阳471039)

随着铝板带产品在国民经济发展中的日益普及,人们对板带材品质的要求也越来越高,而带材的边部质量(即无裂纹、撕列、夹层、毛刺、亮点)是板带材品质的一个重要指标。例如剪切PS板时对边部毛刺有着非常严格的要求,过大的毛刺会拉毛PS板表面,降低印刷质量。

在铝合金板带产品生产的精整生产线(如横剪、纵剪、重卷、拉弯矫等)机组中, 切边圆盘剪是重要设备之一。切边园盘剪结构设计非常重要。切边圆盘剪的设计和带材的厚度有很大关系,带材越厚切边质量较容易保证,带材越薄对圆盘剪的设计及制造要求越高。生产实践表明:厚度为0.4mm~1mm的带材,其切边质量较易保证;厚度超过1mm的带材,切边多为生产的中间工序,对切边质量无较高要求;厚度为 0.1mm~0.4mm的板带材成品切边,对上下刀盘的装配调整要求非常严格,因此除了设备必须具有较高的制造精度外,对刀轴的结构设计也提出了更高的要求。

下面以我院为华南某厂提供的1850mm铝带拉弯矫直机组中的高精度切边圆盘剪为例,对这类型设备的设计作一些探讨。

1 圆盘剪的结构组成及主要技术参数

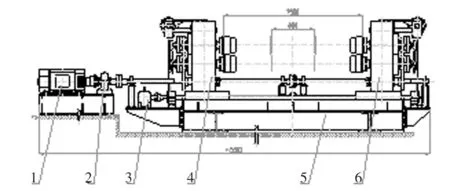

该圆盘剪结构如图1所示,由传动装置、机架开口度调整装置、机座、左机架、右机架组成。

主要技术参数:

剪切厚度:0.1-2.5mm

来料宽度:840-1660mm

切边宽度:10-50mm(单边)

刀盘规格:Φ250×15mm

剪切速度:最大200m/min(当带材厚度小于1.5mm),最大100m/min(当带材厚度为1.5-2.0mm)

传动电机功率:16.5kW 转速900r/min

减速机速比:3.3

1—驱动电机 2—减速机 3—机架开口度调整装置 4—左机架 5—机座 6—右机架

2 圆盘剪的结构特点

由于机组剪切带材的厚度范围很大(近25倍范围),且最小厚度基本已接近采用圆盘刀剪切带材的极限要求,故对圆盘剪的设计提出更高的要求。

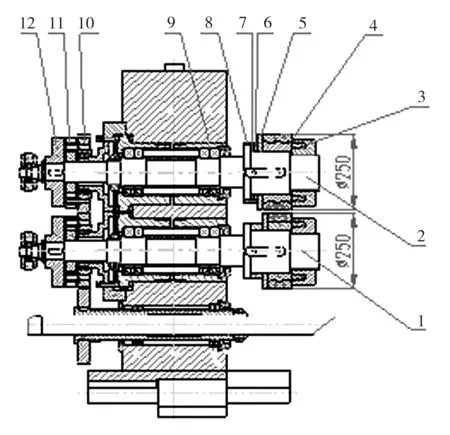

圆盘剪的核心是左右机架,刀轴及支承固定机构、传动机构、调整机构均布置在内。左右机架成对称布置,它包括左右两对刀轴、两对刀盘。刀盘侧隙通过更换垫片调整,液压螺母锁紧;刀轴两端轴承均各采用两列成对安装的角接触球轴承。两侧刀盘的重叠量单独调整,即通过两侧轴承座上的手轮带动刀轴上的偏心套调整,其重叠量可由设置在相应轴承座上的千分表来显示。刀轴驱动由电机传动中间轴,中间轴上带两个齿轮,分别传动操作侧下刀轴和传动侧下刀轴上的齿轮,两个上刀轴也分别安装一个齿轮,通过下刀轴的齿轮来传动,上下刀轴的齿轮并不直接传动刀轴,而是通过固定在齿轮上的两个传动销来传动浮动盘,再由固定在浮动盘上的另外两个传动销来传动固接在刀轴上的传动盘,其结构如图2所示。

1— 下刀轴 2—上刀轴 3—液压螺母 4—聚氨脂隔离环 5—上刀盘 6—垫片组7—上补偿环 8—压环 9— 偏心套 10—传动齿轮 11—浮动盘 12—传动盘

该圆盘剪设计具有以下特点:

(1)采用浮动盘结构传动

该机组切边圆盘剪的刀轴结构为悬臂结构,便于更换刀具和侧隙调整。由于该机组要求剪切厚度范围较大,因此重叠量调整比较大。如何解决刀盘重叠量调整及刀盘直径减小后中心距变化和上下刀轴同步驱动的矛盾十分关键。在以往圆盘剪的设计中,一般采用两种方法:一种是通过同步齿轮的齿顶隙余量来弥补,这将影响到同步齿轮的使用寿命,同时该方法仅实用于重叠量调整不大,且刀盘直径不磨削,只能磨削刀盘端面的圆盘剪。而高精度圆盘剪刀盘端面加工精度非常高,一旦调整完成后,两端面是不能单独再加工的,否则将直接影响到整个刀轴轴向的装配精度。故该方法不适合高精度圆盘剪。另一种方法是在上下刀轴轴端部同步齿轮外移,另分别增加一对无伸缩的万向接轴,来适应刀盘的重叠量调整及刀盘直径减小后中心距变化。但这种结构使左右机架变得很宽。而采用精巧浮动盘的结构,使刀轴结构非常紧凑(如图2所示)。

(2)采用较高精度的轴承固定刀轴

上下刀轴的定位方式十分重要,它是刀轴调整的基准。为此,该圆盘剪刀轴两端轴承均选用了两对成对安装的SKF角接触球轴承来支承每个刀轴,轴承精度等级为P4(相当于国产D级),刀轴刚性好,轴承的轴向游隙控制容易保证。

(3)采用剖分式垫片,使刀盘侧隙调整更加方便

由于剪切带材厚度范围大,刀盘间隙需要根据带材不同厚度作出相应调整。侧隙的调整是采用更换垫片的方式来完成。为使更换垫片更为方便笔者将所有的垫片设计成剖分为两半环的方式,用压环包住,压环固定在轴肩的圆柱面上,更换垫片时只需将压环松开,向外取出露出垫片即可更换,不需拆卸刀盘,大大节约了调刀时间,使调刀变得非常方便。

3 高精度剪切采取的保证措施

采用圆盘刀对较薄带材(0.4mm以下的薄带)剪切,要保证良好的切边质量,不但要有合理的刀轴设计,而且对设备加工制造和装配也有很高的要求。

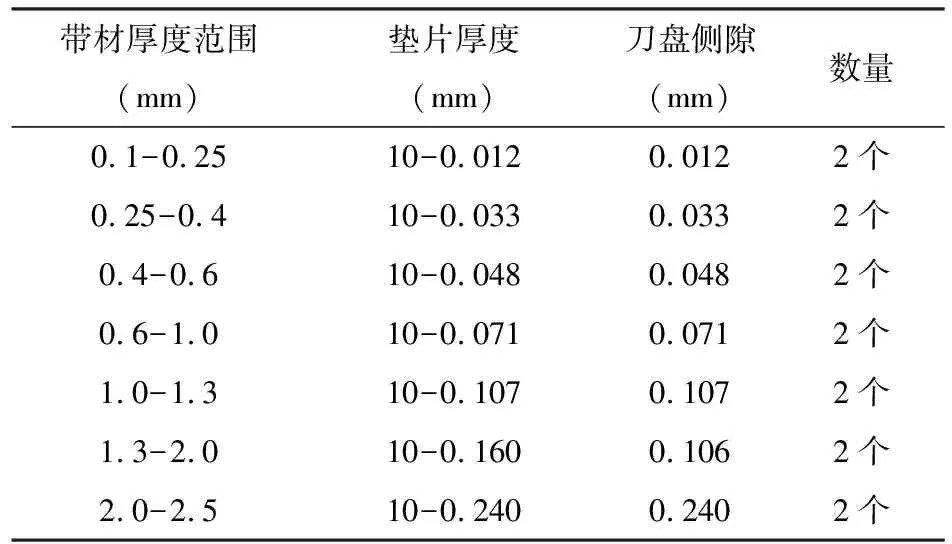

(1)合理选择侧隙值。合理的刀盘侧隙是获得良好切边质量的首要前提。原则上对于不同厚度的带材应有不同的刀盘侧隙值,笔者根据多年从事圆盘剪设计的经验,并参照生产用户在生产过程中的实际经验,结合本机组带材的厚度范围,设计了7种规格的刀盘侧隙及与此相对应的7种厚度规格垫片(见表1),所有垫片加工完毕后均冷切割成两半,其硬度为HRC45-50,并相应做上标记。

表1 垫片组规格

(2)合理选择支托环尺寸。上、下刀轴上的支托环的作用是保证剪切过程中带材能平直平稳地运行,且不会在带材表面留下印,即出现所谓的“刀背印”。为此应根据不同的剪切厚度选择不同的直经和宽度。支托环内圈是钢环,外圈包一定硬度的聚氨脂。笔者在本机组中设计了如下规格的聚氨脂隔离环,并给出了相配关系(见表2)

表2 聚氨脂隔离环规格

(3)严格装配刀轴轴承。园盘剪刀轴和轴承座装配后,在没安装刀盘前须对刀轴提出严格的装配要求:即基准轴肩的端面跳动控制在0.003mm以下;刀轴直径的径向跳动在0.025mm以下;上下刀轴的平行度不大于0.025mm,相互交叉不超过0.025mm。

刀轴之所以采用高精度的两组成对角接触球轴承,一方面可满足高速剪切和不大的轴向力要求,更主要的是较容易保证精密的轴向游隙。刀轴和轴承座装配后必须检查并控制轴承的轴向游隙,检测方法如下:给刀轴施加轴向力(可用弹簧测力仪),当该力从0-500公斤时,每个刀轴轴承的轴向游隙控制在0.0025-0.005mm以内。

当上述要求合格后,要检查上下刀轴基准轴肩的错位情况。轴肩错位理论上应为0,但实际加工时很难做到,故在上下刀轴基准轴肩外侧分别设计了一个补偿环。其检测方法如下:装上刀盘及最薄垫片9.76(10-0.24)mm,锁紧液压螺母,给上下刀轴一定的重叠量,然后测量两刀盘外侧尺寸为30.24mm,则说明侧隙合格;如侧隙不合格,须修磨上下刀轴的补偿环,以获得目标值。最后用最厚的垫片9.988(10-0.012)mm去复核刀轴的装配情况即可。

4 结束语

① 该圆盘剪自投产以来,运行情况良好,带材切边质量完全合乎要求。对于剪切不同厚度的带材,必须将刀盘间隙及重叠量调整到一个合适的范围,从而使剪边缺陷被控制到一个可以接受的范围。

② 对于同一园盘剪切机,不要要求它的剪切厚度范围太大。对于箔材是采用主动下园刀带动碟形上园刀来切边,切边质量更容易达到。在规划成品剪切线时,要将板材和箔材划分开来,尽量避免重合,否则会给机组设备的设计、制造、生产维护带来许多麻烦。