柔性石墨金属齿形垫和缠绕垫力学及密封性能试验对比研究

2022-07-10薛吉林陶家辉

王 璐,王 冰,薛吉林,陶家辉

(1.合肥通用机械研究院有限公司,合肥 230031;2.国家压力容器与管道安全工程技术研究中心,合肥 230031)

0 引言

柔性石墨金属齿形垫和缠绕垫均是由柔性石墨和金属复合而成的金属-非金属复合垫片。柔性石墨缠绕垫是由柔性石墨和金属带交替缠绕而成,是石化装置设备及管道法兰密封结构中应用最广的垫片型式[1]。目前缠绕垫片存在的主要问题是,当垫片无内部加强环时,缠绕部分容易向内径方向失稳,从而导致泄漏[2-4];此外,大尺寸的缠绕垫在运输和安装时容易发生散架。柔性石墨金属齿形垫片是由具有同心锯齿状的金属骨架和柔性石墨覆层材料组合而成。相较于缠绕垫片,金属齿形垫片具有更高的抗压强度以及在较小的垫片表面压力下实现良好密封效果等优点[5-6];加之其整体加工的金属骨架,使得该类垫片结构较稳定,在大尺寸垫片的搬运和安装时不易发生散架。近年来,金属齿形垫片在石化装置中的应用越来越广泛,目前国外许多国家已经采用它来代替柔性石墨缠绕垫片[7]。

国内部分学者开展了柔性石墨金属齿形垫片的力学及密封性能相关研究工作。梁瑞等[8]通过试验与数值模拟研究了该类垫片在常温下的压缩回弹性能,对比了不同金属骨架材料对压缩回弹性能的影响。孔慈宇等[9]通过对不同尺寸的垫片泄漏率试验,获得了该类垫片泄漏率与预紧应力、介质压力和垫片尺寸的关系,建立了泄漏率预测模型。姜峰等[10]采用正交试验设计和有限元模拟方法,对比分析了柔性石墨缠绕垫片和柔性石墨金属齿形垫片密封影响因素,为更加合理使用此两种垫片提供依据和参考。贾丙中[11]研究了柔性石墨金属齿形垫在不同结构参数下的压缩回弹和密封性能,得到了垫片应力和泄漏率之间的关系。尽管上述研究工作对了解该类垫片的性能提供了一定的帮助,但对垫片力学和密封性能研究尚不够深入,尤其缺少柔性石墨金属齿形垫和缠绕垫片详细的性能试验数据对比,使得工程人员难以对两类垫片进行选择;加之现行的ASME Ⅷ规范和我国的GB/T 150—2011《压力容器》中均未给出此类垫片推荐的垫片预紧比压y和垫片系数m值,也给法兰密封结构设计带来了困扰。

本文通过试验研究柔性石墨金属齿形垫和缠绕垫的压缩回弹及密封性能,对比分析两种类型垫片的压缩回弹曲线、回弹模量以及加载/卸载过程中垫片的泄漏率与垫片表面压力的关系,试验测得垫片预紧比压y和垫片系数m,可为工程人员进行垫片选型和法兰设计计算提供依据。

1 试验垫片及装置

1.1 试验垫片

试验所用柔性石墨金属齿形垫和缠绕垫的材料均为柔性石墨+316L不锈钢,由宁波某密封件公司生产。金属齿形垫为带整体对中环型,垫片公称直径为DN80,公称压力为Class 300,垫片尺寸见表1;缠绕垫为带内环和定位环型,金属带结构型式为V形,垫片公称直径为DN80,公称压力为Class 300,垫片尺寸见表2。试验垫片的结构型式和实物图如图1所示。

表1 柔性石墨金属齿形垫结构尺寸Tab.1 Dimensions of flexible graphite serrated metal gasket

表2 柔性石墨缠绕垫结构尺寸Tab.2 Dimensions of flexible graphite spiral wound gasket

(a)柔性石墨缠绕垫

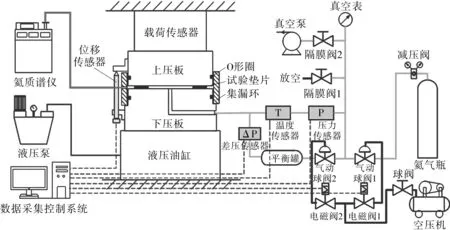

1.2 试验装置

垫片力学性能、密封性能和垫片参数的试验测试均在自主研制的垫片综合性能试验装置上进行,试验装置结构和实物图分别见图2,3。该试验装置包括垫片加载系统、刚性模拟法兰、介质供给系统、变形测量系统、泄漏率测量系统。垫片载荷由电液伺服万能试验机提供,最大压紧载荷2 000 kN。刚性模拟法兰满足GB/T 12385—2008《管法兰用垫片密封性能试验方法》的要求,法兰外径为200 mm。试验介质由高压气瓶提供,最高介质压力10 MPa。垫片变形测量由安装在刚性模拟法兰上的3个光栅位移传感器(沿周向均匀布置)测量,最小分辨率为1 μm。

图2 试验装置结构示意Fig.2 Schematic diagram of test rig

图3 试验装置实物图Fig.3 Physical picture of test rig

垫片泄漏率的测量可采用压降法或氦质谱真空检漏法。当介质气体为氮气时,采用压降法测量泄漏率;当介质气体为氦气时,采用压降法和氦质谱真空检漏法相结合,可扩大泄漏率的测量范围。当采用压降法测量泄漏率时,主要通过测量差压传感器的示值,根据气体状态方程计算泄漏率,差压传感器量程为500 kPa,最小分辨率为0.08 kPa;泄漏率测量范围(测漏时间不超过1 h)为10~10-5cm3/s。氦质谱真空检漏法的泄漏率测量范围为10-2~10-11cm3/s。

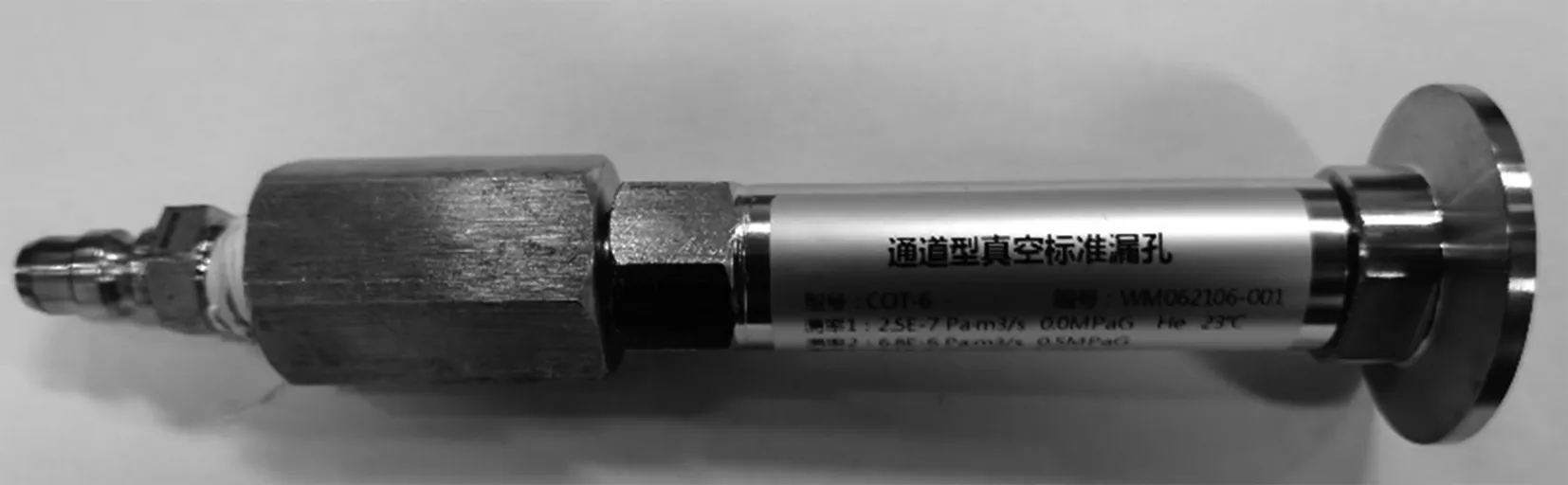

采用通道型真空标准漏孔对试验装置泄漏率测量系统的精度进行分析,标准漏孔如图4所示。经分析,该装置中采用差压传感器测量泄漏率的精度为±16.3%,采用氦质谱真空检漏法测量泄漏率的精度为±2.3%,两种测量方法精度均小于ASTM F2836中规定的±25%。

图4 通道型真空标准漏孔Fig.4 Channel type vacuum standard leak

2 试验结果及分析

2.1 压缩-回弹性能试验及结果分析

垫片压缩-回弹性能试验主要测量加载/卸载过程中的垫片表面压力-变形曲线和卸载过程中的回弹模量。加载时,垫片初始表面压力1 MPa,最大表面压力160 MPa,加载速率为0.5 MPa/s。卸载时,垫片分别从20,40,60,80,100,120,140,160 MPa八个垫片表面压力等级开始卸载,然后按0.5 MPa/s的速率卸载至初始表面压力1 MPa。

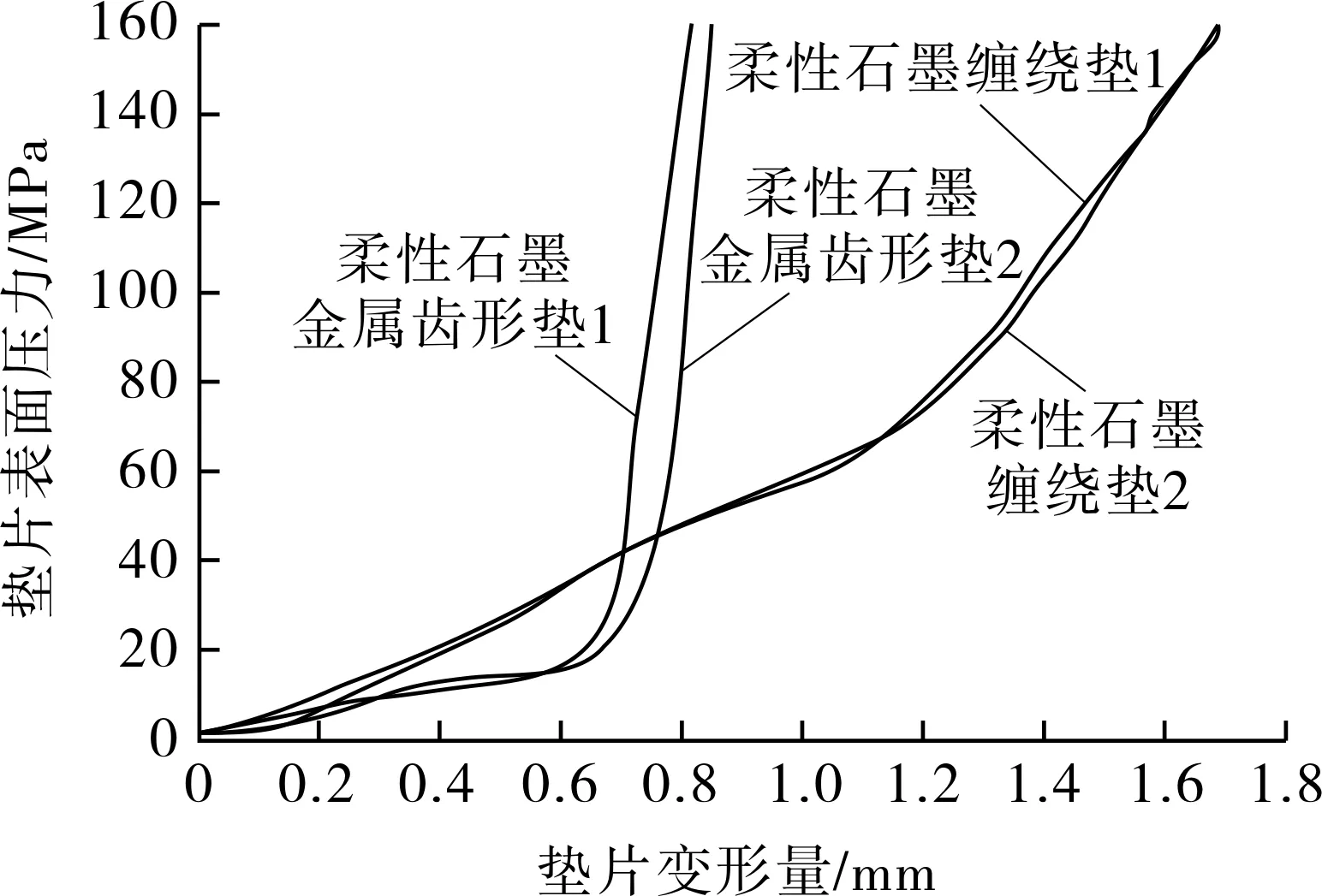

2.1.1 压缩特性

图5示出柔性石墨金属齿形垫和缠绕垫在加载过程中垫片表面压力与垫片变形量之间的关系曲线。可以看出,金属齿形垫片的压缩曲线可大致分为3个阶段:当垫片表面压力较小(小于17 MPa)时,加载曲线基本呈线性且斜率较小,表明垫片易产生压缩变形,此阶段主要是柔性石墨覆层的变形;随垫片表面压力的增加,加载曲线的斜率迅速增加,此阶段的变形主要是柔性石墨和金属齿尖的塑性变形;当垫片表面压力超过一定值(试样1约为40 MPa,试样2约为50 MPa)时,加载曲线呈线性且斜率不再增加,垫片较难产生压缩变形,此阶段主要是金属骨架的弹性变形,但同时齿尖塑性变形也在增加。柔性石墨缠绕垫的加载曲线虽然也存在拐点,但拐点不明显,且拐点对应的垫片表面压力大于金属齿形垫。

图5 柔性石墨金属齿形垫和缠绕垫压缩曲线Fig.5 Compression curves of flexible graphite serrated metal gasket and spiral wound gasket

对比两种类型垫片加载曲线可知,在垫片表面压力相对较小时,金属齿形垫较缠绕垫更易产生压缩变形;但随着垫片表面压力的增加,缠绕垫更易产生压缩变形。

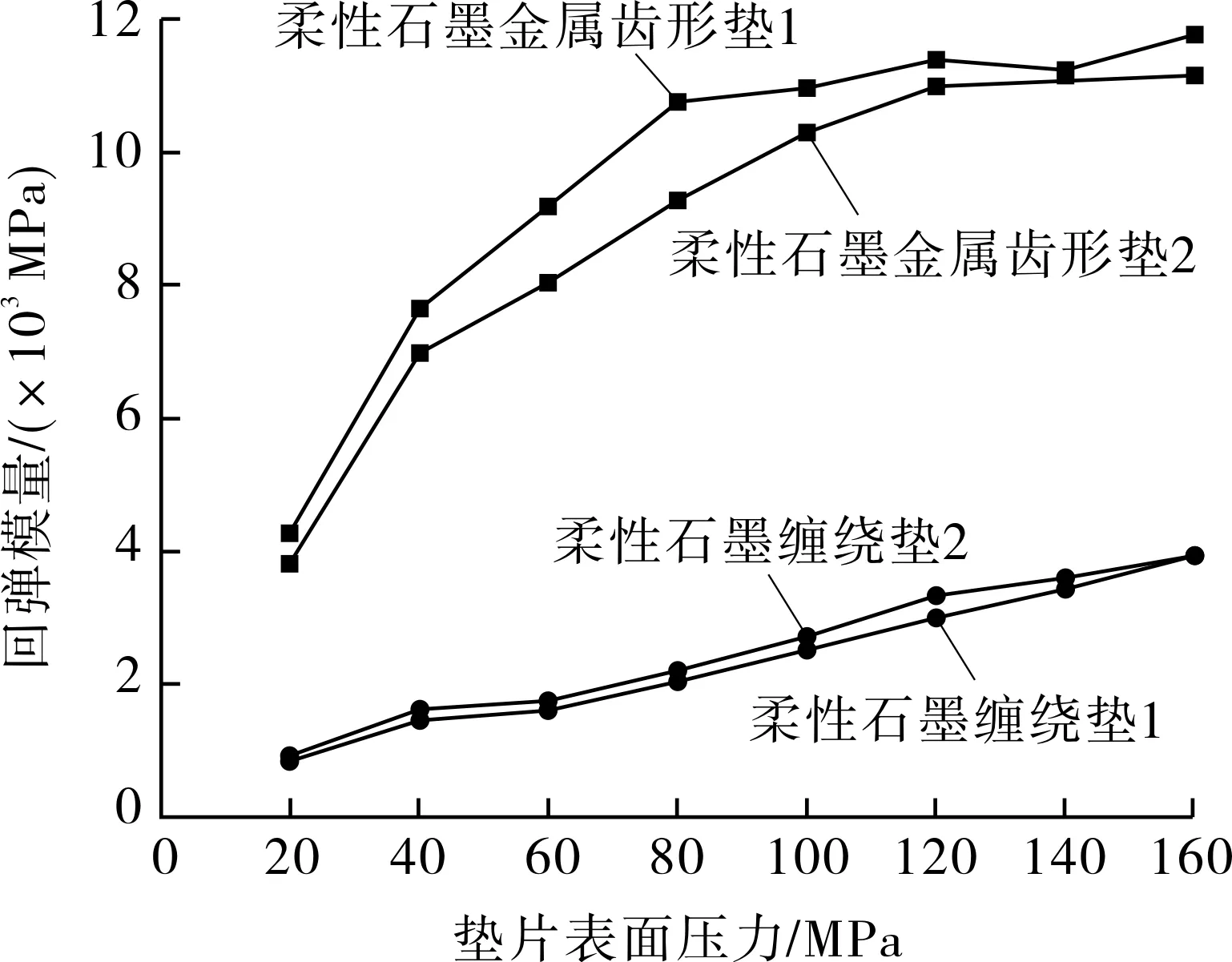

2.1.2 回弹特性

法兰密封结构在完成初始预紧后,由于操作介质压力、外加载荷及热载荷等作用,法兰密封面会发生相对的分离,垫片必须要有足够的回弹以弥补法兰密封面的分离。垫片的回弹性能直接影响操作工况下法兰密封结构的性能。图6示出柔性石墨金属齿形垫和缠绕垫在不同初始表面压力下的卸载曲线。对两种类型垫片,随着垫片初始表面压力的增大,回弹曲线的斜率越大,表明回弹性能越差;相同的初始垫片表面压力下,金属齿形垫卸载曲线的斜率大于缠绕垫,表明金属齿形垫的回弹性能较缠绕垫更差。

(a)柔性石墨金属齿形垫

回弹模量的大小反映卸载过程中垫片表面压力的改变程度,即垫片弹性模量越小,相同回弹量下垫片应力削弱越小,进而弥补密封结构因载荷波动、温度变化等引起的瞬时垫片压紧力不足[12]。为定量分析垫片回弹特性,按照EN 13555—2014中的方法计算不同初始表面压力下两种类型垫片的回弹模量,结果见图7。可以看出,两种类型垫片的回弹模量均随垫片初始表面压力的增大而增大,齿形垫的回弹模量要远大于缠绕垫。

图7 垫片回弹模量随初始垫片表面压力的变化曲线Fig.7 Variations of gasket unloading modulus of elasticity versus initial gasket surface pressure

2.2 密封性能试验及结果分析

垫片密封性能试验主要测量垫片加载/卸载过程中,不同垫片表面压力对应的泄漏率大小。试验过程中,垫片加载/卸载速率均为0.5 MPa/s,试验介质为氦气,试验介质压力分别为2,4 MPa。

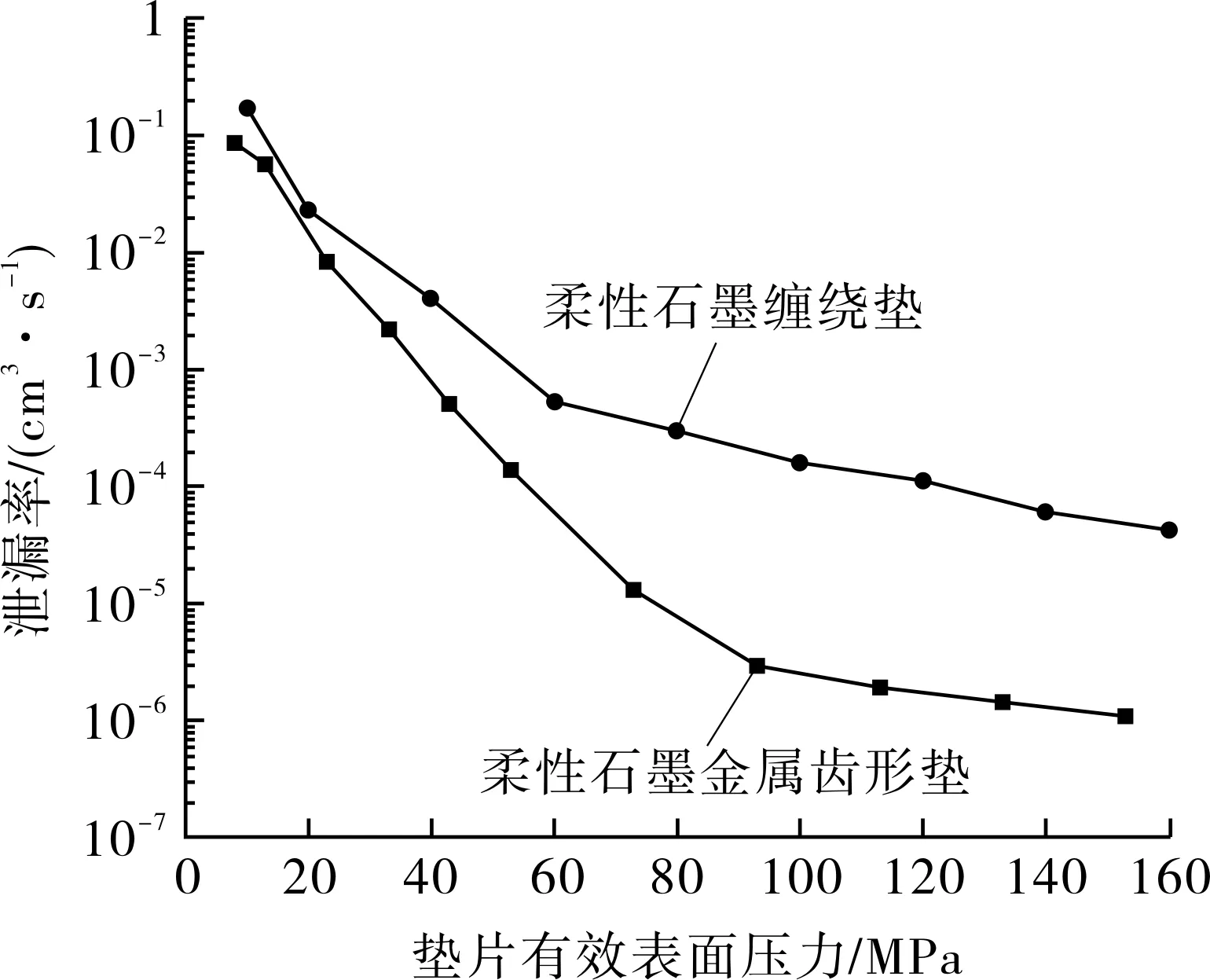

介质压力为4 MPa时,两种类型垫片在加载过程中,泄漏率随垫片有效表面压力的变化关系曲线如图8所示。两种垫片的泄漏率均随着垫片表面压力的增大而减小,当垫片表面压力较小时,泄漏率的减小较为明显;而随着垫片表面压力的增大,泄漏率的减小趋势变得缓慢。相同的垫片表面压力下,金属齿形垫的密封性能要优于缠绕垫,且随着垫片表面压力的增加,这一现象更加显著。金属齿形垫片在较小的垫片表面压力下也可以实现良好的密封,其主要原因是齿形的金属骨架结构可以在密封面上形成多条同心圆状的线密封,即使较小的压缩载荷也可以在齿顶部位的石墨处产生较高的密封比压。

图8 介质压力4 MPa时,加载过程中泄漏率随垫片有效表面压力的变化关系曲线Fig.8 Variations of leakage rate with effective gasket surface pressure in loading process when the medium is at 4 MPa

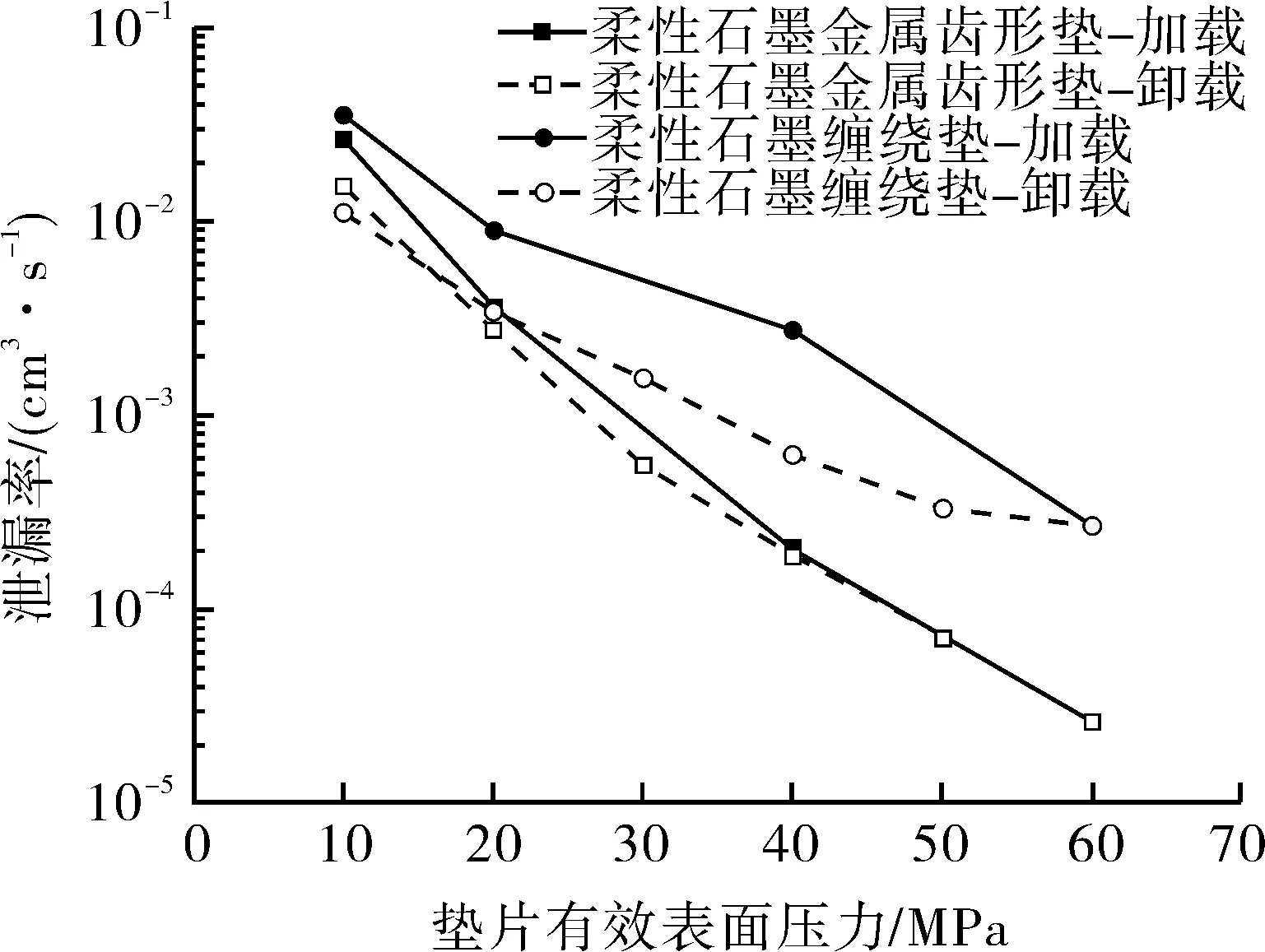

图9示出介质压力2 MPa时,两种类型垫片在加载/卸载过程中泄漏率随垫片有效表面压力的变化关系曲线。加载过程中,两种垫片泄漏率的变化趋势与4 MPa介质压力时的变化趋势基本一致;卸载过程中,两种垫片的卸载曲线位于加载曲线下方,说明相同的垫片压力下,卸载过程的泄漏率低于加载过程。对比加载/卸载过程中两种类型垫片的泄漏率曲线可以发现,金属齿形垫的卸载曲线与加载曲线比较接近,主要原因是由于金属齿形垫的回弹模量较大造成的。

图9 介质压力2 MPa时,加载/卸载过程中泄漏率随垫片有效表面压力的变化关系曲线Fig.9 Variations of leakage rate with effective gasket surface pressure in loading/unloading process when the medium is at 2 MPa

2.3 预紧比压y和垫片系数m试验结果及分析

压力容器设计规范ASME Ⅷ和GB/T 150—2011在进行法兰设计时给出了工程上常用垫片类型的预紧比压y和垫片系数m的推荐值,但这些推荐值是基于经验给出的,既没有标准的试验测试方法,也未与泄漏率相关联。为解决这一问题,以美国PVRC为代表的国外机构开展了大量研究,提出了新的基于泄漏率的垫片设计参数和法兰设计方法。尽管该方法已被ASTM所采纳形成标准,但是由于相应的法兰设计方法仍然未被ASME Ⅷ所接受,故目前的法兰设计仍然采用传统的方法。

随着许多新型密封垫片(如柔性石墨金属齿形垫)的工程应用,如何获得这些新型垫片的预紧比压y和垫片系数m成为工程上要解决的问题。目前,国外主要依据ASTM F3149标准中的试验方法,该标准在测定预紧比压y时,试验介质压力为0.014 MPa,垫片应力从小到大以一定的数值逐级加载,测量每一级垫片应力下的泄漏率,直至无法测量;在测定垫片系数m时,试验介质压力为2 MPa,垫片应力从大到小以一定的数值逐级卸载,测量每一级垫片应力下的泄漏率,直至无法测量。根据试验结果分别计算垫片预紧比压y和垫片系数m值,绘制相应曲线。y和m的取值准则是基于设计要求的最大允许泄漏率或者泄漏率基本不再降低时对应的y和m值。

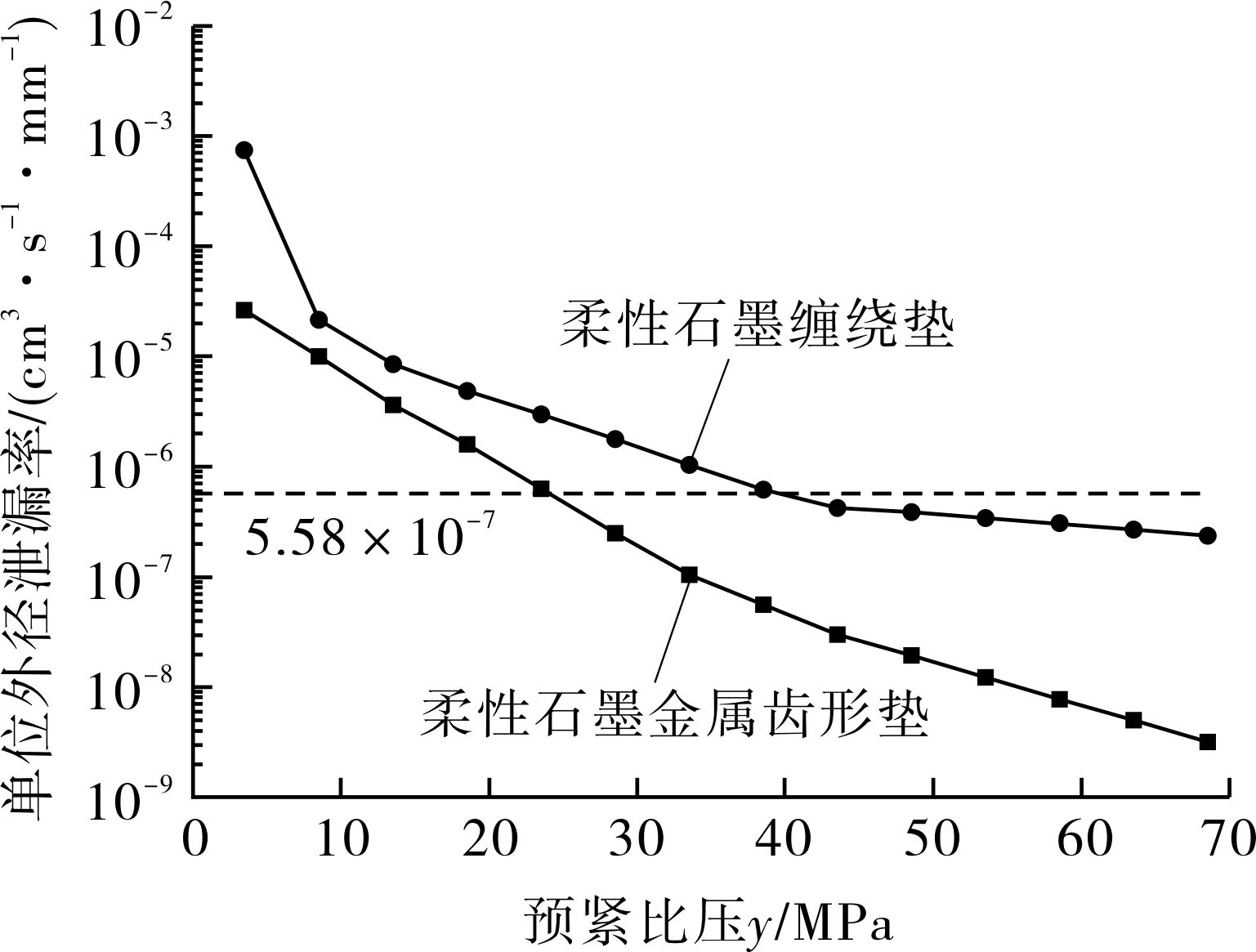

为更好比较柔性石墨金属齿形垫和缠绕垫的性能,按照ASTM F3149标准中的试验方法分别测得两种垫片的泄漏率随预紧比压y和垫片系数m的变化曲线,如图10,11所示。图10示出两种垫片的泄漏率随预紧比压y的变化关系。依据ASTM F3149规定,预紧比压y取垫片泄漏率为5.58×10-7cm3/(s·mm)时的对应值,故柔性石墨金属齿形垫的预紧比压y=24.3 MPa,缠绕垫预紧比压y大于齿形垫,为40.1 MPa。

图10 泄漏率随垫片预紧比压y的变化关系曲线Fig.10 Variations of leakage rate with gasket yield factor y

图11示出柔性石墨金属齿形垫和缠绕垫的泄漏率随垫片系数m的变化关系。泄漏率较小时,齿形垫的垫片系数m小于缠绕垫;泄漏率较大时,齿形垫的垫片系数m要略大于缠绕垫。依据ASTM F3149标准规定,垫片系数m取垫片泄漏率为5.58×10-5cm3/(s·mm)时对应的值,故柔性石墨金属齿形垫的垫片系数m=8.2,缠绕垫的垫片系数m=6.7。

图11 泄漏率随垫片系数m的变化关系曲线Fig.11 Variations of leakage rate with gasket maintenance factor m

ASME Ⅷ规范和GB/T 150—2011中推荐的柔性石墨缠绕垫的预紧比压y=69 MPa,垫片系数m=3,对比可以发现,ASTM F3149试验测得的y偏小,而垫片系数m偏大。造成这一问题的主要原因在于,ASTM F3149中测量y时,介质压力仅为0.014 MPa,故测得的泄漏率偏小,导致y值偏小;而预紧比压y和垫片系数m之间是相互关联的,预紧比压y越小,则所需的垫片系数m越大。尽管ASME Ⅷ规范和GB/T 150—2011中推荐的预紧比压y和垫片系数m是经验值,但是大量的工程实践已证明了其正确性。因此,参考柔性石墨缠绕垫,推荐的柔性石墨金属齿形垫的预紧比压y大于试验测试值,建议y取40~50 MPa;垫片系数m小于试验测试值,建议m取3~4。

3 结论

(1)柔性石墨金属齿形垫和缠绕垫的加载曲线均存在拐点,但齿形垫的拐点较为明显且拐点对应的垫片表面压力小于金属缠绕垫;当垫片表面压力相对较小时,齿形垫较缠绕垫更易产生压缩变形;但当垫片表面压力较大时,缠绕垫更易产生压缩变形。两种垫片的回弹模量均随垫片初始表面压力的增大而增大;相同的初始垫片表面压力下,齿形垫的回弹模量要远大于缠绕垫,表明金属齿形垫的回弹性能较缠绕垫更差。

(2)两种垫片的泄漏率均随着垫片表面压力的增大而减小;当垫片表面压力较小时,泄漏率的变化较为明显,当垫片表面压力增大到一定值时,泄漏率的减小变得缓慢;垫片表面压力较小时,相同的垫片表面压力下两种垫片泄漏率相差不大,当垫片表面压力较大时,齿形垫的密封性能要优于缠绕垫。

(3)依据ASTM F3149标准测得的柔性石墨金属齿形垫的预紧比压y小于缠绕垫,垫片系数m略大于缠绕垫;对柔性石墨金属齿形垫,推荐的预紧比压y为40~50 MPa,垫片系数m为3~4。