连续挤压工艺与传统工艺生产换向器铜排的对比分析

2011-07-25张咏生

张咏生

(湖北 武汉 430011)

小型换向器即整流子主要用在电动工具、吸尘器、洗衣机、汽车启动电机等小型电机上。生产换向器的主要原材料为工字型铜排和电木粉,而铜排的生产是整个换向器生产中最主要的工序。

铜排质量的好坏和生产成本的高低对换向器生产厂家有着至关重要的影响。所以生产高质量的换向器铜排和降低生产成本是所有换向器生产厂家孜孜以求的目标。下面就传统工艺和采用连续挤压技术生产换向器铜排进行分析、对比,供同行参考。

1 连续挤压技术原理及技术参数

1.1 连续挤压工艺原理

连续挤压塑性加工是20世纪70年代初由英国D·格林发明的。金属在塑性变形借助金属与工具接触表面的摩擦力来实现。这种方法克服了通常挤压法过程中的不连续性和变形金属在与工具接触摩擦所带来的许多不足。它的工作原理是在旋转挤压轮的表面上加工一个U型槽,其中1/4左右的周长与挤压靴座及腔体相配合,挤压模固定在腔体内,金属材料依靠挤压轮U型槽与杆料间的摩擦力,将杆料拽入腔体中。金属杆料逐渐产生塑性变形,进入挤压区后,在与挤压轮U型槽配合的腔体鼻子阻挡下充满腔体中模具的横断面。金属在挤压轮摩擦力的连续作用下不断地从模孔中被挤出,见图1。

图1 连续挤压工艺原理示意图

1.2 300连续挤压机技术参数

生产线主要技术经济参数见表1。

表1 300连续挤压生产线主要技术经济参数

生产线的产量随产品断面积不同而异,一般情况下产品的小时产量见表2。

表2 产品小时产量

2 传统工艺和连续挤压工艺对比

2.1 工艺流程

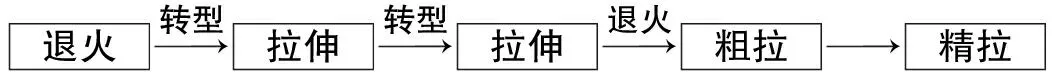

① 传统工艺流程见图2。

图2传统工艺流程

传统工艺生产换向器铜排图例见图3。

图3 传统工艺生产换向器铜排示意图

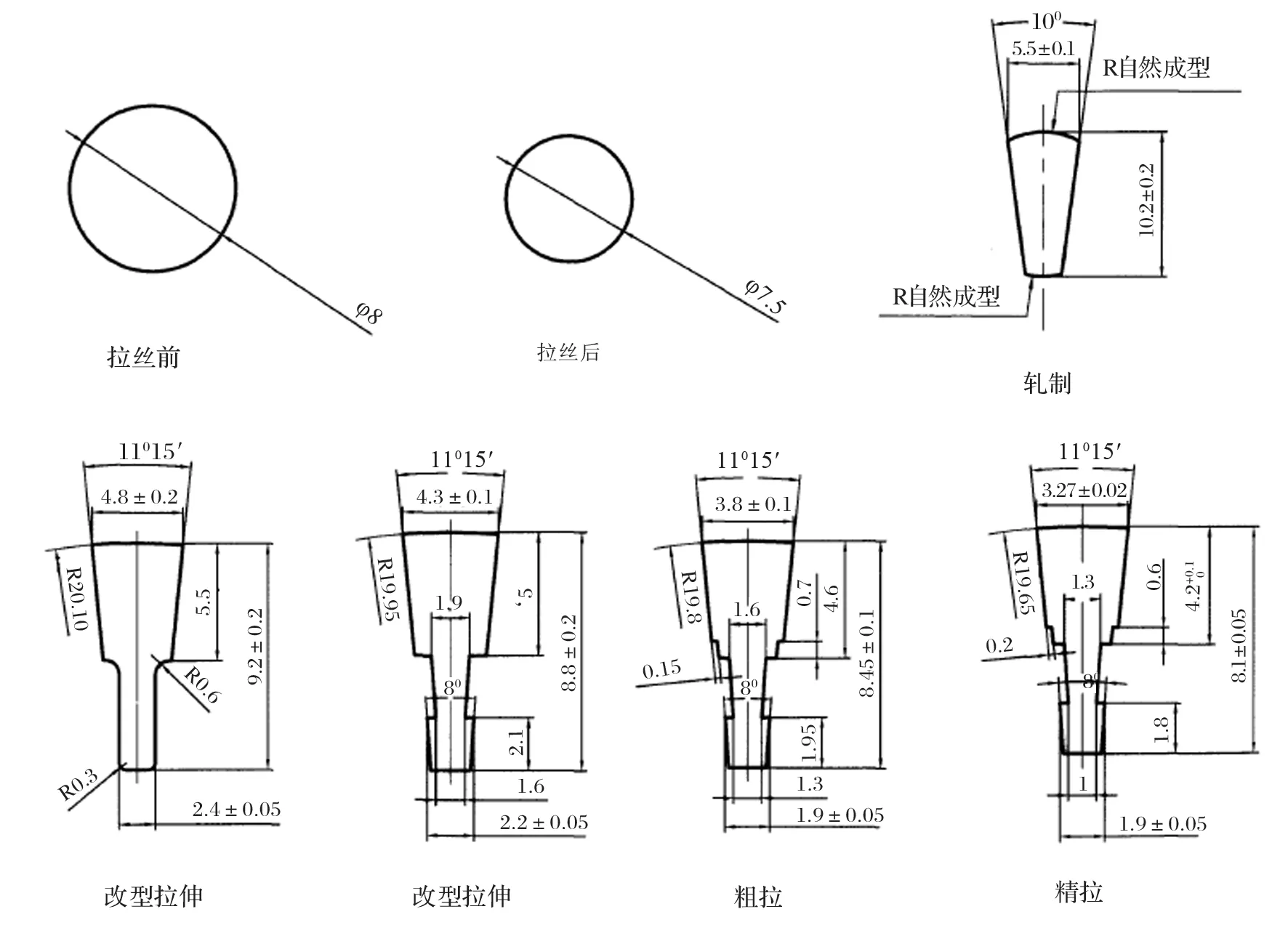

② 连续挤压技术的生产工艺流程见图4。

图4 连续挤压工艺流程

连续挤压工艺生产换向器铜排图例见图5。

2.2 传统工艺与连续挤压工艺对比说明

从上面的传统工艺与连续挤压工艺的对比,可以看出传统工艺的缺点与连续挤压工艺的优点。

2.2.1 传统老工艺的缺点

① 产品表面易产生毛刺、麻坑;

② 采用井式电炉退火,同一炉坯料的上、中、下,同一扎坯料的内、外圈软硬度不一致,使产品的机械物理性能不均匀,主要表现在精拉后的铜排硬度不均匀,铜排和碳刷接触后磨损不一致,燥音也大;

③ 必须有退火工序,耗电量大;

④ 生产工序多、周期长、员工劳动强度大;

⑤ 生产工序长、多,员工人数多,生产成本高;

⑥ 根据不同的产品需配备不同规格直径的铜杆坯,原材料库存大,占用资金多。

2.2.2 连续挤压工艺的优点

①连续挤压工艺的成型过程为热挤压型塑性成型,可以消除原材料部分表面缺陷及机械损伤对产品质量的影响;

②连续挤压时,铜杆坯料在挤压模口前的温度可达600℃以上,压力高达1000MPa以上,且为三向压应力,在这种高温、高压条件下,铜杆内部的缺陷如组织缩松可以在连续挤压过程中被缓解或消除,而不会像拉拔工序那样,由于轴向拉应力的作用,使横向缺陷发生扩展,所以连续挤压生产换向器铜排可获得优良的产品性能;

③由于连续挤压特殊的变形过程,使所生产的铜排具有细而均匀的晶粒,一般铜排晶粒尺寸可达到25μm左右;

④由于挤压铜排的内部组织致密,连续挤压铜排的导电率有所提高;

⑤省去的两道退火工序,不仅可以节电,而且彻底避免了传统工艺退火中因炉温不均匀导致的铜排性能不一致,保证了产品性能沿整个长度均匀一致;

⑥取消了退火和粗拉工序,极大地缩短了生产周期;

图5 连续挤压工艺生产换向器铜排示意图

⑦换向器用铜排截面形状多种多样,断面结构复杂,有些断面形状复杂的铜排用传统工艺无法生产;而采用连续挤压工艺,只需对挤压模具线切割加工成所需要的断面形状,即可生产所需的铜排,连续挤压工艺对生产异型铜排有独特的优势;

⑧全部采用统一规格(φ12.5 mm )的上引铜杆作为坯料,不需要根据不同产品规格来准备不同直径的铜杆坯,减少铜杆库存,节俭资金占用;

⑨整个生产过程不会产生任何环境污染;

⑩整条生产线采用了先进的计算机控制系统,生产过程自动化程度高,提高了生产运行的稳定性和可靠性,极大降低了操作员工的劳动强度;

3 结论

① 采用连续挤压工艺生产换向器铜排,铜材的成材率和产品质量大大提高;

② 采用连续挤压工艺生产换向器铜排,生产周期大大缩短,生产成本降低,占用流动资金减少;

③ 连续挤压工艺尤其适于生产小型异型材;

④ 连续挤压工艺值得大力推广,不仅在小型异型材生产方面有独到优势,而且对铜扁线生产也值得大力推广。