板带轧机的发展历史与现状

2011-07-25张军良刘辉张小明夏明星

张军良,崔 顺,刘辉,2,张小明,夏明星

(1 西北有色金属研究院, 陕西 西安 710016)( 2 西安建筑科技大学, 陕西 西安 710055)

近年来,随着制造工业的快速发展,用户对成品板材、带材的板形精度要求越来越苛刻[1]。西北有色金属研究院正在实施的多品种小批量建设平台项目中,要求可逆冷轧机组生产成品的最小厚度为0.2mm,成品在稳速轧制时的纵向公差要求≤±0.006mm,比现行国家标准要严的多。成品的精度要求与轧机制造水平密切相关,为此对轧机市场进行了调研,对轧机的发展历史及国内外现状进行了考证。本文主要从轧机的发展历程和现状的角度,浅谈了轧机的变化过程和发展趋势。

1 板带轧机发展历程

18世纪末,英国H.科特首创水力驱动的二辊轧机。1779年,J.皮卡德用蒸汽机驱动轧机,使轧机得到广泛的应用。1848年,德国发明万能式轧机。1891年,美国钢铁公司创建四辊厚板轧机。1897年德国成功地应用电动机驱动轧机。到20世纪,美国J.B.泰勒斯发明带钢热连轧机组,同期美国又出现宽带冷轧机。30年代开始有带钢冷连轧机组。50年代以后,张力和板型控制的大型冷连轧机组得到发展,同期还发明了连续铸坯机,基本上取代了粗轧机,与热连轧机构成联合机组。

2 板带轧机的基本构成

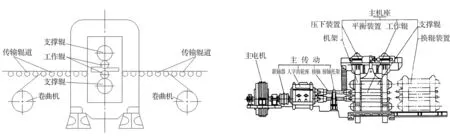

板、带轧机的组成:由主电机、主传动、主机座(工作机座)和轧辊组成[2],板材轧机辅设传输辊道,带材轧机在机架辊道外辅设卷曲机构。在很多场合板材与带材轧制可以互换。图1为板、带轧机的组成示意图。

(a) 板、带轧机传输装置示意图 (b) 板、带轧机驱动装置示意图

3 轧机各部分的发展变化

板、带轧机由最初的简单两辊轧机发展到现在的多辊高精度轧机,经历了两百多年的发展历程,轧机各部位均有不同程度的发展变化,分述如下。

3.1 辊系的发展变化

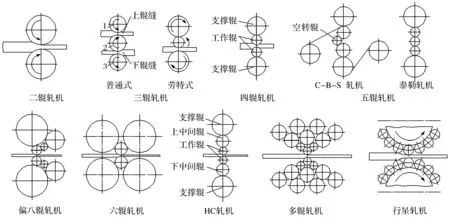

从1779年至今,轧机辊系的发展变化是最大的。先后出现了两辊、三辊、四辊、五辊、六辊、偏八辊、十二辊、二十辊、三十辊、行星轧辊等,如图2。

图2 轧辊的布置形式

(1)两辊轧机

从发明到现在一直在使用,主要用于板材的热轧开坯及软金属的冷轧加工。具有道次加工率大、板型平整的优点,是其它轧机不可替代的。

(2)三辊轧机

三辊轧机的形式有普通式和劳特式,普通式轧机是在早期保持轧辊转动方向不变的情况下,为提高轧制效率而设计出来的,是对两辊轧机的一种改进,从左至右在1和2辊之间穿过,反向轧制时从2和3辊之间穿过,目的在于避免轧机反转启动产生较大电流对电器设备的损坏及电能的无功消耗,提高轧制效率。劳特式轧机减小第二轧辊直径,目的在于减小接触面积,降低轧制力,实现较薄材料的轧制。

(3)四辊轧机

四辊轧机是为了解决板、带材厚度和宽度的矛盾而设计的,随着工业技术的不断进步,对板、带材的宽度要求越来越高。如果要轧制宽板、带材,则需要增加辊身长度,轧制力作用于轧辊两端,轧辊中间产生弯曲,导致板、带材厚度不均。为了轧出宽而薄的板、带材,设计了四辊轧机,较粗的支承辊用来限制轧辊的弯曲变形,较细的工作辊用来减小接触面积,实现较薄材料的轧制。

(4)五辊轧机

五辊轧机是对四辊轧机的一种改进,其作用原理与三辊轧机相同,目的是避免反向启动对设备的损害及降低能耗,同时又能轧制较薄的材料。

(5)偏八辊轧机

偏八辊轧机也是对四辊轧机的改进,主要是为了解决四辊轧机工作辊前后方向的弯曲变形问题,以利获得尺寸精度更高的板材,满足工业需要。其作用原理是工作辊向轧制出口方向偏置,靠大辊支撑避免向轧制进口方向弯曲,靠中间换向辊和小支承辊的作用避免向轧制出口方向弯曲,由此可保证辊缝平直,轧出的板、带材尺寸均匀一致。

(6)六辊轧机

六辊轧机与偏八辊轧机的原理基本相同,目的在于限制工作辊的弯曲,不同之处在于支撑辊呈左右对称结构,依然通过减小工作辊的直径轧制出更薄更宽的板材。

(7)HC六辊轧机

HC六辊轧机是最近几十年开发研制的新型轧机,是在原四辊轧机的基础上增加了一对中间辊,利用中间辊的左右抽动改变工作辊的接触面积,实现轧辊凸度的在线调整,同时还可以对工作辊施加弯曲力,进一步调整凸度。随着轧制过程的进行,材料的硬度不断变化,变形抗力逐步增大,要获得厚度均匀的板、带材,需及时调整凸度,HC六辊轧机能够很好的满足这种要求。

(8)20辊和30辊轧机

20辊和30辊轧机是为了轧制箔材而设计的,作用原理是通过逐级支撑保持轧辊不变形,此种支撑方式增加了支撑辊的数量,减小了支承辊的直径,工作辊的直径可以降低到很小的程度,30辊轧机工作辊最小直径可达2mm,轧制产品厚度可达0.0015mm,由此可满足不同行业对箔材的要求。

(9)行星轧机

行星轧机由两个大直径支承辊带动两组行星辊系,板坯或扁锭一次通过即可热轧成薄带,压下率达90~95%。若在前道工序配以连铸机,后道工序配以平整机则可简化热轧带钢的生产工艺。大型行星轧机的辊身长度可达1450mm。此种轧机工作效率极高,轧制板、带材的性能较好,不足之处是磨辊维护不方便,对行星辊的直径一致性要求较高。

总之,轧机辊系的变化是随着人们对材料性能、尺寸精度、工作效率、节能减排的要求而逐渐发展起来得,是前人智慧的结晶,值得我们学习和借鉴。今后,若对材料提出更高要求时,必然会有更新型的辊系出现,这是历史发展的必然。

3.2 牌坊的发展变化

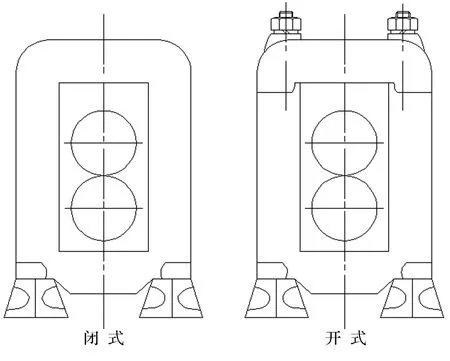

早期的机架牌坊分为闭式和开式[3],如图3。闭式牌坊具有刚度好,强度高,适用于大加工率、大变形抗力的场合。开式牌坊则具有换辊方便的优点。

图3 牌坊的形式

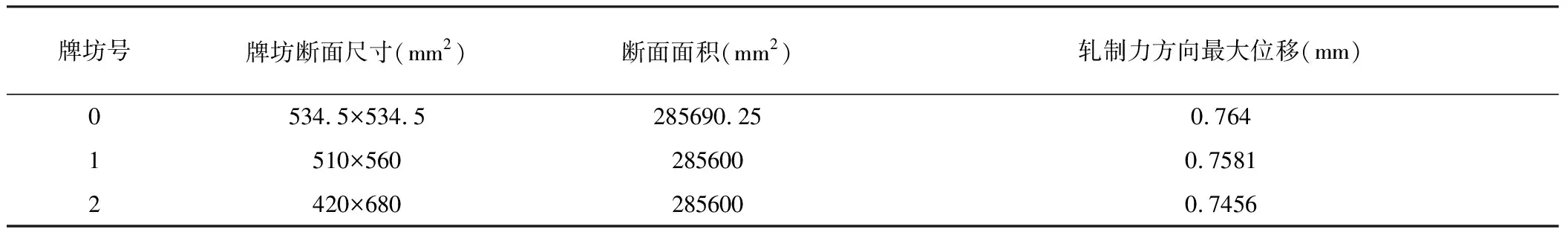

早期牌坊的横截面一般设计为正方形,以下简称正方形牌坊,目前则普遍青睐于横截面为长方形的牌坊,以下简称为板式牌坊。图4给出了牌坊横截面积为285600mm2,断面尺寸分别为534.5×534.5mm2、510×560mm2、420×680mm2的ANSYS有限元分析结果,分别定义断面尺寸534.5×534.5mm2、510×560mm2、420×680mm2的牌坊为0号正方形牌坊、1号常规牌坊、2号板式牌坊。其轧制力方向位移数据如表1所示。

(a)0号正方形牌坊建模 (b)0号正方形牌坊仿真结果图

(c) 1号常规牌坊仿真结果图 (d) 2号板式牌坊仿真结果图

表1三种不同牌坊的轧制力方向位移比较

牌坊号牌坊断面尺寸(mm2)断面面积(mm2)轧制力方向最大位移(mm)0534.5×534.5285690.250.7641510×5602856000.75812420×6802856000.7456

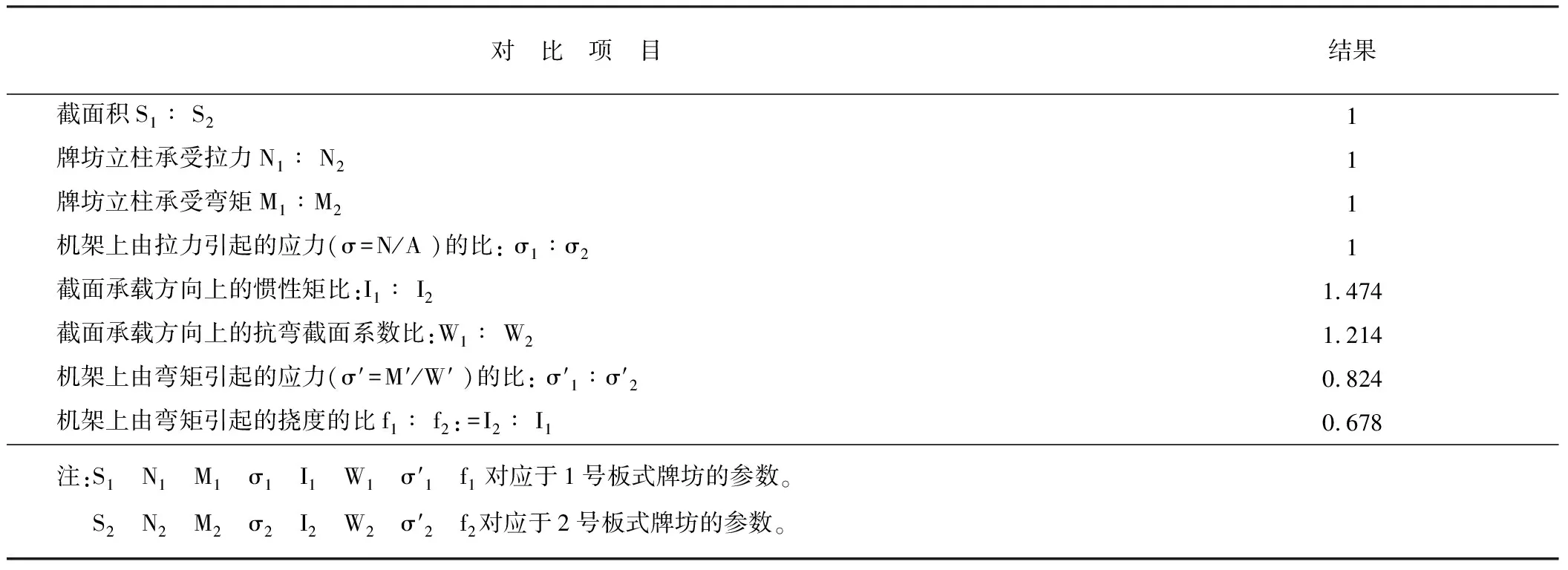

通过比较三种牌坊,不难得出2号板式牌坊轧制力方向最大位移小于0号正方形牌坊及1号常规牌坊。可见,板式牌坊较正方形牌坊及常规牌坊具有更好的刚度,并且不易发生弯曲变形,可有效保证轧件的尺寸精度。对上面1、2号板式牌坊做力学分析对比,得出表2中的数据。

表2 不同截面尺寸的板式牌坊力学分析对比表

从表2中数据得出:2号板式牌坊较1号板式牌坊具有更好的截面特性,承载性能更好,变形更小,更安全。总之,牌坊的变化是朝着提高刚度、减小变形、有利操作的方向发展,更趋合理、更趋实用。

3.3 传动方式的发展变化

传动方式的变化主要表现如下:早期的传动方式是电机带动减速箱齿轮,再带动两根连接轴,使上下辊反向旋转,实现板材轧制。此种方式的主要缺点在于:当上下辊径相差较大时,轧出板材会向辊径较小的一面弯曲。目前,主流的传动方式已改为双电机单独传动上下辊,通过调整电机转速实现上下辊的线速度相同,进而轧出平整的板材。

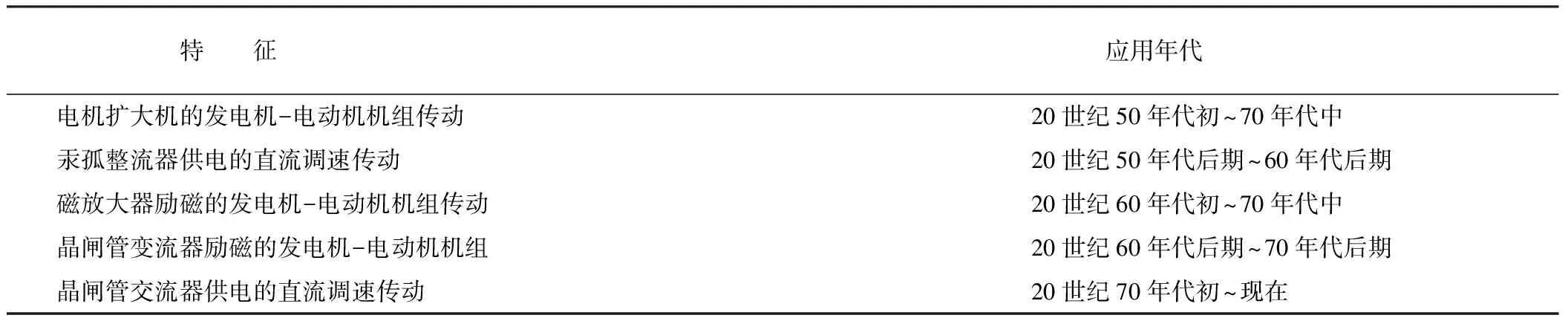

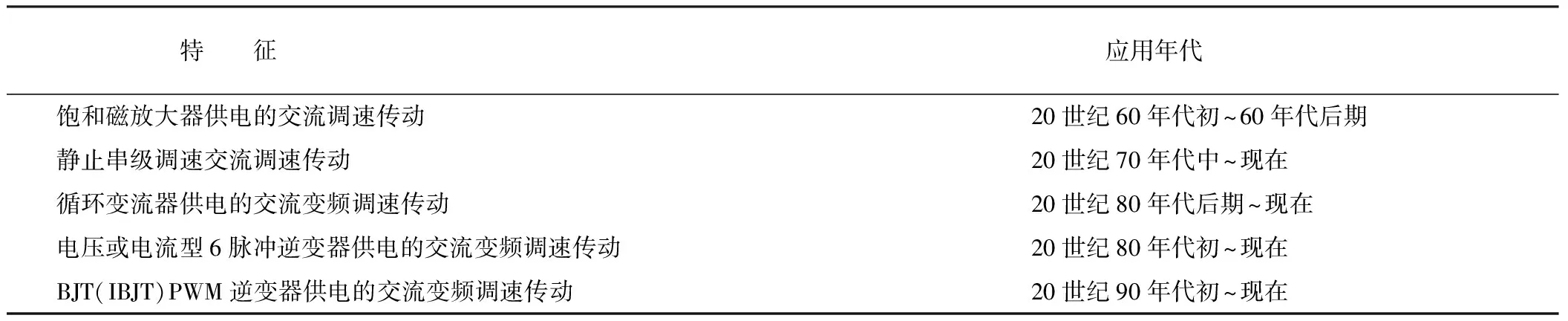

3.4 电机的发展变化

电机的变化经历了三个阶段,第一阶段是交流不可调速阶段,轧制速度设计为较低的恒定的速度,人工操作能够适应,依靠转换开关改变轧制方向。此种方式效率低、劳动强度大,能耗高,设备损伤大。

第二阶段为自20世纪70年代发展起来的直流调速电机传动,相比交流不可调速电机,它实现了速度大小的灵活掌控,以及相对容易的转向,此种方式设备运行稳定性好,生产效率高,操作灵活方便,比第一阶段有很大进步。

第三阶段为20世纪80年代,发展起来的交流变频调速阶段,它通过对交流电频率的调整实现速度调整,电机运行安全可靠,减少故障,免维护,提高效率[4]。中日合资成都联虹钼业有限公司拥有的450t四辊冷轧可逆轧机,主要用来轧制钨钼板材,该轧机主传动部分采用交流变频调速电机,能够实现轧制速度0~90m/min无级可调。交流变频电机价格较直流电机昂贵,但是其速度控制系统的相应速度约在30~40rad/s,大约是直流电机的2~3倍,并且交流电机从零到高速轧制过程中的速度控制精度可达到±0.01 rad/s,而直流电机的速度控制精度约为±0.05 rad/s。交流变频电机调速已逐渐成为未来轧机主电机的首选。

3.5 安全系统的发展变化

轧机设计一般都要考虑安全装置,当轧机超负荷运转时,在设定的某处优先破坏,防止其它部位的损坏。早期的安全环节设定在压下螺栓底部,在该处设定一个安全节(钢块),当轧机过载时,该钢块被压垮,从而达到卸载目的,此种装置缺点在于钢块飞出易伤人。后来将安全环节设计在万向联轴节,即:万向节销钉设计为薄弱环节,当轧机过载时,销钉被剪断,轧机停止运转,此种方式修复销钉需要一定时间和成本。最新的设计是当轧机过载时,液压系统安全阀门被冲开,液压油快速回流,使轧机卸载,修复时只要使阀门复位即可。

3.6 压下系统的发展变化

早期的两辊轧机一般设计为手动压下,利用一个很大的圆盘舵,带动蜗轮蜗杆副,实现压下。后来发展成电动压下,利用交流电机带动,通过摩擦片离合器实现准确压下。目前的轧机已发展为电动压下和液压压下相结合,以电动压下实现大范围辊缝调整,再以液压方式实现小范围准确调整,有效地保证了轧件的尺寸准确性。

3.7 控制系统的发展变化

轧机控制系统包括压下控制、轧辊转速控制、带材张力控制、厚度测量、信息反馈、安全报警、紧急停车等。所有控制系统的发展都经历了由手动控制到模拟控制以至今天的人工智能控制的发展历程。

早期的手动控制是靠人工操作按钮,使电机正反转,带动机械系统运转,达到预期目的。后来的模拟控制是依靠计算机模拟工艺过程,存储程序,按设定的工艺路线自动运行,对于相同的材料可执行相同的程序,反复进行,获得一致的结果。

目前的人工智能控制系统不但可以设定程序,按程序规定执行预定的操作,而且可以根据运行过程的结果偏差自动修改程序,达到预定目的。以带材轧制为例,来料厚度、成品厚度、道次压下量、张力等参数可预先设定,存入计算机系统,启动程序,轧制过程自动进行,厚度测量系统得到信息传寄给计算机,经过比对得出结果偏差,系统自动修正程序,使轧制产品尺寸达到设计要求。2002年西部金属材料股份有限公司和东北大学轧制重点实验室与陕西压延设备厂共同研究开发的550钨钼板材轧机,将自动检测和计算机模拟及工艺优化控制应用到钨、钼轧制过程中,为大规格钨钼板轧制技术的研究和开发提供了设备保障[5]。

详细的发展历程比较复杂,很难逐一描述,仅以传动过程的变频调速为例,足以说明控制系统发展变化历程的复杂,表3给出了电气传动与变频调速技术的发展变化。

表3 电气传动与变频调速技术的发展变化

特 征 应用年代饱和磁放大器供电的交流调速传动20世纪60年代初~60年代后期静止串级调速交流调速传动20世纪70年代中~现在循环变流器供电的交流变频调速传动20世纪80年代后期~现在电压或电流型6脉冲逆变器供电的交流变频调速传动20世纪80年代初~现在BJT(IBJT)PWM逆变器供电的交流变频调速传动20世纪90年代初~现在

3.8 多机架轧机的发展

为提高轧制效率,在单机架轧机往复轧制的基础上发展出多机架连轧机,用于材料的开坯轧制,获得热轧板,若机前配置连铸装置,实现连铸连轧,生产效率可大幅度提高。在轧制钢板材方面,薄板坯连铸连轧机的使用率为85%以上[6]。武汉钢铁集团引进西马克公司CSP技术的薄板坯连铸连轧生产线已于2009年3月投产使用,设计产能达250万吨/年,可生产厚度为8~127mm、宽度为900~1600mm的热轧钢板。

4 结论

① 轧机自最早的水力驱动二辊轧机发展到现在的多辊轧机,经历了传动方式、电机、控制系统多方面的变化过程;

② 轧机机架板式牌坊在刚度、承载性能、加工产品的精度等方面优于正方形牌坊,机架牌坊的变化朝着提高刚度、减小变形、利于操作的方向发展;

③ 轧机制造水平必须保持与时俱进,力求简单、方便、省力、实用、节能、环保,以满足我国钢铁和有色金属行业板、带材的需求。

[1] 于世国,李宏图. 国外厚板轧机及轧制技术的发展[J]. 钢铁技术,2000(5):11-18.

[2] 黄清华. 轧钢机械[M]. 北京:冶金工业出版社,1980.

[3] 刘宝珩. 轧钢机械设备[M]. 北京:冶金工业出版社,2004.

[4] 王洪跃,张体. 交流变频技术在攀钢热轧板主传动的应用[J]. 电气传动,2002,(6):57-59.

[5] 巨建辉,王国栋,赵鸿磊等. 我国钨钼板材加工技术装备的现状及发展趋势[J]. 中国钼业,2006,30(4):13-16.

[6] 钱振伦. 我国宽带钢热连轧机的最新发展及其评析[J]. 轧钢,2007,24(1):33-41.