连续挤压内圆外方铜管的研究

2011-07-25徐高磊毛毅中姚幼甫骆越峰

徐高磊,毛毅中,姚幼甫,骆越峰

(绍兴市力博电气有限公司,浙江 绍兴 312050)

内圆外方铜管具有导电截面大、单位时间通过冷却介质流量多、散热性能好等特点,是原子能工业和电机工业用于制造各种电机和加速器的关键材料[1]。

内圆外方铜管一般采用五种工艺方法:

A:铸锭—挤压—轧制—中间退火—拉伸—退火

B:铸锭—挤压—拉伸—退火

C:铸锭—穿孔—轧制(拉伸)—退火

D:铸管—轧制—中间退火—拉伸—退火

E:铸管—拉伸—退火

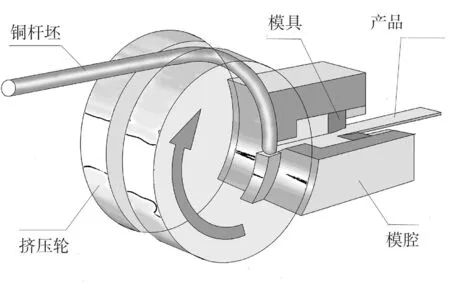

传统的内圆外方铜管生产工艺存在投资规模大、成材率低、产品长度有限、生产效率低、能耗高等缺点。连续挤压是20世纪70年代初国际上出现的塑性加工技术,广泛应用于有色金属加工领域,如铝管、铝导体、铝扁线、铝包覆同轴电缆、接触线、铜扁线、铜排、铜带等,是生产有色金属产品的有效方法之一,其新颖之处是将压力加工中的无用功摩擦力转化为变形的驱动力和加热源,从而成为一种高效节能的有色金属加工新技术。采用连续挤压技术生产内圆外方铜管具有能耗低、成材率高、生产效率高、产品大长度等优点。

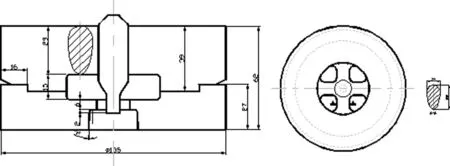

图1 连续挤压原理图

1 试验设备和模具设计

试验设备选用TLJ400连续挤压机,以Φ20mm无氧铜杆(Cu+Ag≥99.99%,氧含量≤5ppm)为坯料。

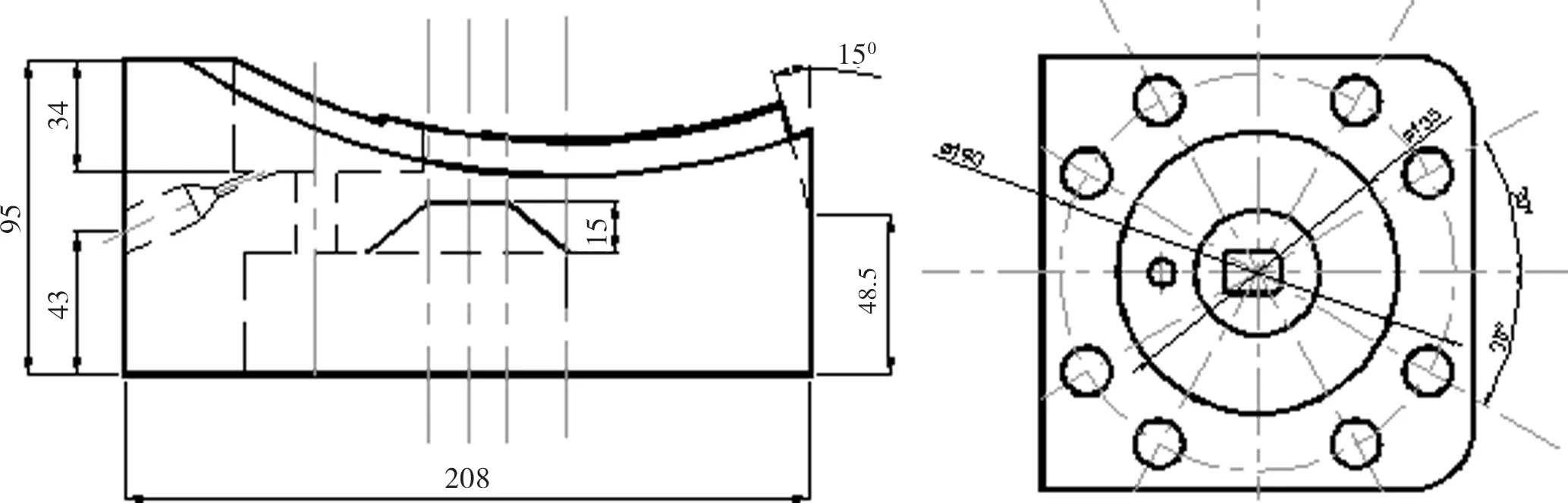

图2 连续挤压用腔体

采用分流组合模进行内圆外方铜管连续挤压,分流组合模由阳模(上模)、阴模(下模)、定位销、连接螺钉等四部分组成。在阳模上有分流孔、分流桥、模芯。分流孔是金属通往型孔的通道。分流孔腔是入口小、出口大的喇叭形,以减少金属流动阻力。分流桥用来支撑模芯,模芯用来形成型材内腔。在阴模上有焊合室和型孔。焊合室是把被分流孔分开的金属重新焊合起来,以形成围绕模芯的整体。型孔确定型材的外部尺寸。定位销是阳模和阴模装配定位,连接螺钉把上下模牢固的连接在一起,形成一个整体[2]。

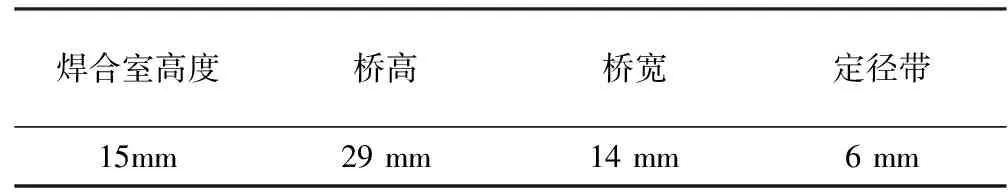

表1 分流组合模设计参数

图3 分流组合模

2 试验分析

2.1 挤压系数(挤压比)的选择

常规的挤压方式挤压比为锭坯填充后的断面积与制品断面积之比。但在连续挤压中不存在固定的挤压筒,而金属进入模具前的变形腔起着挤压筒的作用。在连续挤压过程中,挤压比定义为基本挤压变形腔的断面积与制品断面积之比,它是描述连续挤压过程中重要的工艺参数,挤压比越大表明金属连续挤压的变形程度也越大,即实现该制品挤压所需的挤压力越大。

内圆外方铜管连续挤压试验过程中选用了两种不同的挤压变形腔:“八字形”断面和圆形断面(如图2)。在试验中发现,采用“八字形”断面挤压变形腔时,模具和腔体的使用寿命低;采用圆形断面挤压变形腔时,断面直径≤75 mm时比较合适。

2.2 挤压轮转速的选择

连续挤压过程中的热源来源于金属与挤压轮槽之间的摩擦热和金属的塑性变形热。在挤压比一定时,挤压轮转速越高,单位时间内金属的变形增加,产生的热量就越多,挤压温度升高,有利于金属的流动,促进金属成形。合理控制好挤压轮转速是保证试验正常进行、提高产品组织性能、表面质量和工装模具使用寿命关键因素之一。

a. 挤压轮转速3 rpm b. 挤压轮转速6 rpm

通过对比分析挤压轮不同转速的显微组织(图4)可知,挤压轮转速为3 rpm时,焊合室温度较低,铜发生动态再结晶不充分(图4.a);当提高挤压轮转速,焊合室温度较高,铜的动态再结晶比较充分,晶粒为比较细小的等轴晶(图4. b)。

2.3 内圆外方铜管的性能

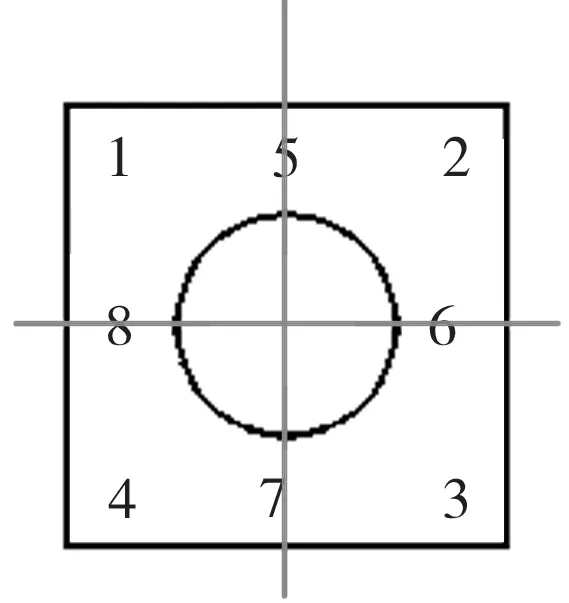

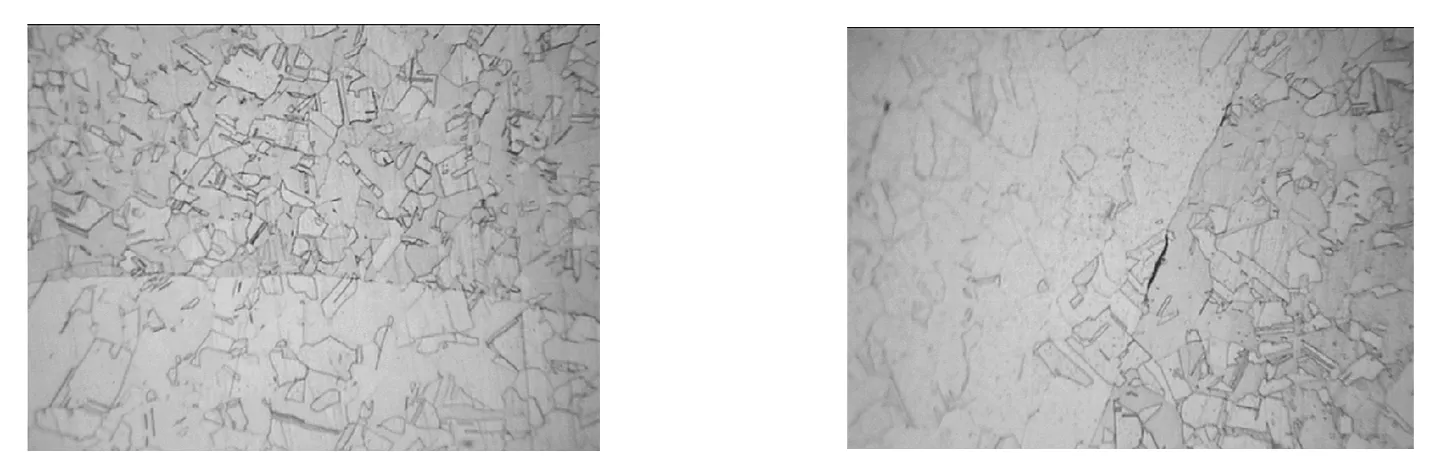

采用布氏硬度仪对内圆外方铜管进行了检测(表2)。从检测结果可知:检测点的硬度值存在差异, 1、2、3、4检测点的硬度普遍比5、6、7、8检测点的硬度高。从连续挤压内圆外方铜管采用分流组合模的试验分析,5、6、7、8检测点处在焊缝位置,如果焊合室温度不足,分流后铜没有完全焊合,则会存在焊缝,导致内圆外方铜管性能较低。

表2 内圆外方铜管硬度

图5 内圆外方铜管硬度检测点

图6 内圆外方铜管检测点5处的显微组织(×100)

2.4 需要解决的问题及方法

从以上试验可知,采用分流组合模,利用连续挤压技术能够实现内圆外方铜管的成型,但是铜管焊缝处的焊合质量不高,其原因是铜在焊合室内的温度不够高。铜在750℃~900℃时的塑性最好,最容易成型。可以采用以下方法解决问题:

(1)采用铜杆感应加热,通过外部热源,提高铜的温度;

(2)采用高温合金模具,提高模具的耐高温性能,达到生产要求。

3 结论

采用连续挤压技术进行了内圆外方铜管的生产试验。探讨了挤压系数和挤压轮转速对生产试验的影响,分析了内圆外方铜管的性能。试验结果表明:通过合理的模具设计,采用连续挤压技术可以实现内圆外方铜管的成型,但由于焊合室内温度不足,使铜管内部存在焊缝,所以还需对铜杆进行感应加热和采用高温合金模具材料等方面作进一步研究,以解决连续挤压技术生产内圆外方铜管的技术难题。

[1] 赵学龙,魏连运.紫铜外方内圆导线管的工艺研究[J].铜加工,2005,3:7.

[2]温景林,丁桦,曹富荣.有色金属挤压与拉拔技术[M].北京:化学工业出版社,2007:190~191