软硬不均地层对盾构刀盘受力计算方法与分析

2022-10-13杨振兴曾垂刚张凯杨广明陈瑞祥陈平旋

杨振兴, 曾垂刚, 张凯, 杨广明, 陈瑞祥, 陈平旋

(1.盾构及掘进技术国家重点实验室, 郑州 450001; 2.中国中铁隧道局集团有限公司, 广州 511458; 3.中国矿业大学深部岩土力学与地下工程国家重点实验室, 徐州 221116; 4.中国中铁隧道股份有限公司, 郑州 450001; 5.广东粤海珠三角供水有限公司, 广州 511466)

软硬不均地层是盾构施工过程中面临的不良地质条件之一,常引起盾构姿态控制难、刀盘刀具磨损过量或异常、刀盘开裂与大变形等问题[1-3]。特别是超大直径(Ф≥14.0 m)盾构掘进软硬不均地层过程中,刀盘刀具承受冲击荷载、偏载与振动等问题更加显著,极易引起刀盘的应力集中与开裂等。

目前,对于盾构掘进软硬不均地层过程的刀盘受力与变形计算方法仍处于探索阶段,行业内未形成统一理论和算法。目前,对岩机耦合作用机理的研究侧重于单一岩体,如孙振川等[4]通过开发的滚刀载荷测试的传感器安装结构及测力传感器,建立了滚刀载荷分布规律;而对于软硬不均地层中盾构刀盘受力的研究成果较少。Song等[5]建立了一个复合地层条件下盾构刀盘刀具受力的力学模型;吴起星等[6]将复合地层简化为二元地层结构,基于盘形滚刀破岩受力计算Rostami公式,建立盾构刀盘受力的计算方法,但将刀盘与岩土之间的相互作用看成盘形滚刀与岩土之间相互作用的合成。

利用数值仿真方法计算盾构掘进软硬不均地层过程中刀盘刀具受力与变形,已取得了部分研究成果。何祥凡等[7]采用数值模拟计算方法对盾构穿越软硬不均地层掌子面各分区顶推力进行优化分析,并提出采用不同千斤顶推力的应对措施;Dong等[8]使用光滑粒子流方法研究复合地层中刀头受力,发现破岩力-刀头位移曲线可以反映岩体和刀头之间的相互作用;顾刚等[9]基于连续-非连续单元法建立刀盘与岩土体模型,计算不同花岗岩占比下的刀盘平均转矩、倾覆力矩等。周阳宗等[10]利用ANSYS有限元软件对盾构刀盘进行了静力学分析和模态分析,得到了在复合地层工况下盾构刀盘的应力与变形情况等,但在分析过程中将复合地层对刀盘的反作用力以均布压力方式施加于刀盘正面,将扭矩等效成作用于刀盘外径的一对集中力,不符合软硬不均地层与刀盘刀具耦合作用;王鲁琦等[11]利用动力学软件LS-DYNA对不同模式下的滚刀群切削复合地层进行数值模拟,得到刀盘的三项荷载-时间历程曲线及荷载的频谱图,但未考虑软硬不均地层的差异性。总结来看,采用数值仿真方法计算软硬不均地层与刀盘刀具的耦合作用时,一般将复合地层对刀盘刀具的作用力等效简化为均布荷载,或者忽略各地层的软硬不均特征,计算结果并未真正反映软硬不均地层特性对刀盘作用力的特点。

综上所述,对于盾构掘进软硬不均地层的刀盘受力与变形规律的研究成果的欠缺,一方面,由于对软硬不均地层与刀盘刀具的岩机耦合作用机理不详,导致无法准确计算软硬不均地层对刀盘刀具的作用力;另一方面,刀盘结构极其复杂,不同地质条件的施工工况差异较大,准确模拟盾构刀盘刀具受力的难度较大。基于此,现考虑软硬不均地层的各层承载力容许值、面积比两个主要特征变量对刀盘作用力的影响,提出一种盾构掘进软硬不均地层的刀盘受力计算方法。依托某超大直径盾构隧道工程,利用该计算方法计算出软硬不均地层对刀盘作用力的影响,并结合数值仿真方法得到刀盘的整体应力与应变分布规律。

1 软硬不均地层对刀盘受力计算方法

1.1 软硬不均地层对刀盘受力理论

盾构掘进施工过程是刀盘刀具与岩土层耦合作用过程,滚刀通过正面挤压岩石或滚压岩石的方式破岩,切刀通过切削岩土的方式不断开挖掌子面岩土体。

对于单把刀具破岩,许多专家根据不同岩土层破裂强度准则提出了不同的破岩机理,如剪切破岩理论、挤压破岩理论、岩石破碎理论等[12-18]。当刀具对岩土层的压应力或剪应力超过岩土层极限承载力时,则岩土层破坏,即完成一次滚刀对地层的开挖过程。当开挖面为各向同性均质岩土层时,刀盘不同部位的刀具对岩土层的压应力近似相等,则岩土层对刀盘作用力近似相等。当开挖面为非均质岩土层时,刀盘不同部位的刀具对岩土层的压应力不同,则岩土层对刀盘作用力不同。

由此可见,岩土地层对刀盘的作用力大小与分布情况主要取决于地层极限承载力与各岩土地层分布情况。

1.2 刀盘受力条件

盾构掘进软硬不均地层过程中,由于刀盘刀具所受地层的作用力实时变化,其应力与应变分布情况也时刻在变,且分布情况十分复杂。为体现软硬不均地层对刀盘的作用力大小与分布规律影响,同时便于工程应用,对软硬不均地层下刀盘刀具与软硬不均地层的耦合作用过程提出如下简化,并作为软硬不均地层对刀盘作用力计算的前提条件。

(1)刀盘刀具与软硬不均地层的耦合作用为静力作用。在盾构掘进过程中,由于刀盘刀具转速及推进速度比较低,可以认为刀盘刀具处于静止受力状态,刀盘刀具推力通过刀具传递到开挖面,在开挖面作用下达到静力平衡状态,直至地层破坏。

(2)软硬不均地层中同一地层区域内对刀盘刀具的作用力相同。认为同一地层的物理力学特性相同,即承载力容许值相同。因此,同一地层对刀盘刀具的作用力相同。

(3)刀盘刀具对地层作用力达到地层承载力容许值时,地层发生破坏。

基于上述三条前提条件,认为:软硬不均地层中,刀盘刀具受到不同地层的作用力是由各地层面积、承载力容许值、刀盘推力三者共同决定,当刀盘推力达到各地层承载力容许值与面积乘积之和时,刀盘刀具实现开挖掘进。同时,刀盘刀具掘进地层时,岩层对刀盘刀具的作用力主要由刀具承受,进而传递到刀盘;土层对刀盘刀具的作用力主要由刀盘区域承受,以此作为进一步分析刀盘整体受力的边界加载条件。

1.3 软硬不均地层对刀盘作用力

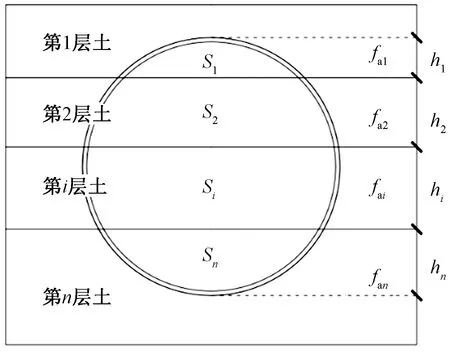

概化盾构掘进开挖面范围内各岩土地层,如图1所示。

图1 盾构开挖范围内各层岩土Fig.1 Geotechnical sketch map of each layer in the cutting range of cutter head

取盾构开挖范围内有n层地层,各地层的承载力基本容许值为fai,面积为Si,定义各地层的软硬不均系数Ci为

(1)

取盾构刀盘刀具总推力为F,则各岩土地层对刀盘刀具的作用力为Fi,表达式为

(2)

由此,确定了刀盘在各岩土地层区域所受的作用力。将各地层对刀盘的作用力作为应力边界条件,利用有限元分析软件可以分析刀盘整体应力与应变分布规律。

2 刀盘整体受力计算分析

2.1 依托工程概况

某超大直径盾构隧道工程全长6.68 km,其中盾构隧道段长3.047 km,主要由素填土层、淤泥层、中粗砂层、淤泥质土、全风化花岗岩等组成,隧道顶部埋深为8.86~13.75 m。地下水以松散岩类孔隙潜水、松散岩类孔隙承压水及块状岩类裂隙水为主,接受大气降水和垂直渗入补给。

盾构段隧道设计为两条单洞隧道,隧道内径为13.3 m,外径为14.5 m,采用两台开挖直径为15.03 m的泥水平衡盾构施工。隧道采用双面楔形体衬砌管片,楔形量48 mm,采用“7+2+1”分块模式,错缝拼装。

2.2 软硬不均地层概化

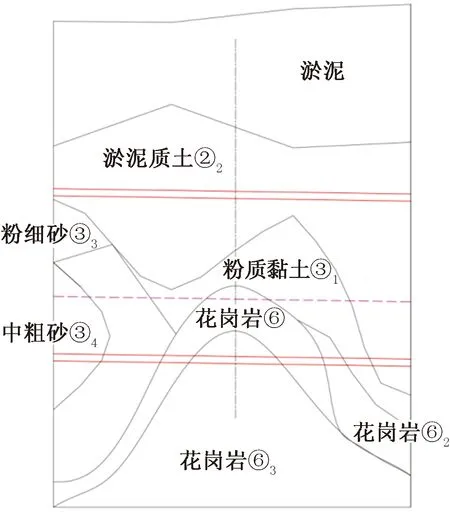

该工程里程段EK4+470~EK4+940内存在中、微风化花岗岩侵入隧道范围内,其饱和单轴抗压强度达100 MPa左右,上覆盖中粗砂、淤泥质土、粉质黏土等软土,视为软硬不均地层,工程地质断面如图2所示。

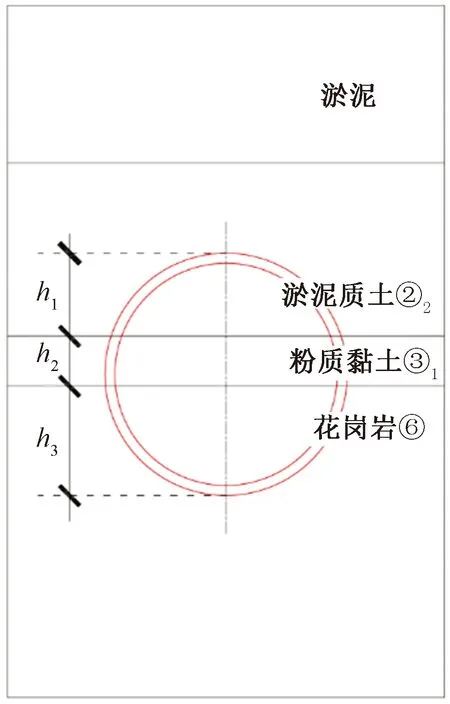

选取对刀盘刀具偏载最不利的地段,基岩侵入隧道6.79 m,上覆依次为粉质黏土层3.14 m,淤泥质土层5.07 m,软硬不均地层概化如图3所示。

图2 软硬不均地层地质段纵断面图Fig.2 Vertical section of soft-hard composite stratum

图3 软硬不均地层地质段概化横断面图Fig.3 Generalized cross section diagram of soft-hard composite stratum

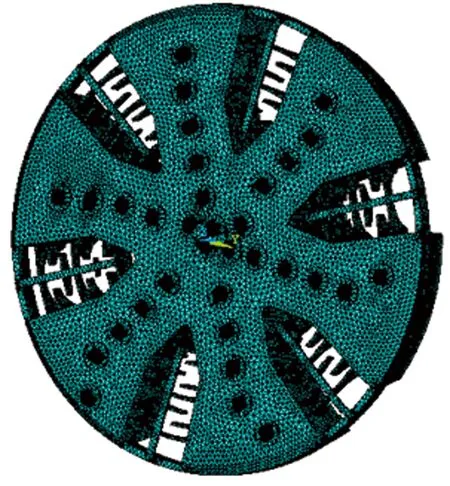

2.3 刀盘刀具结构模型

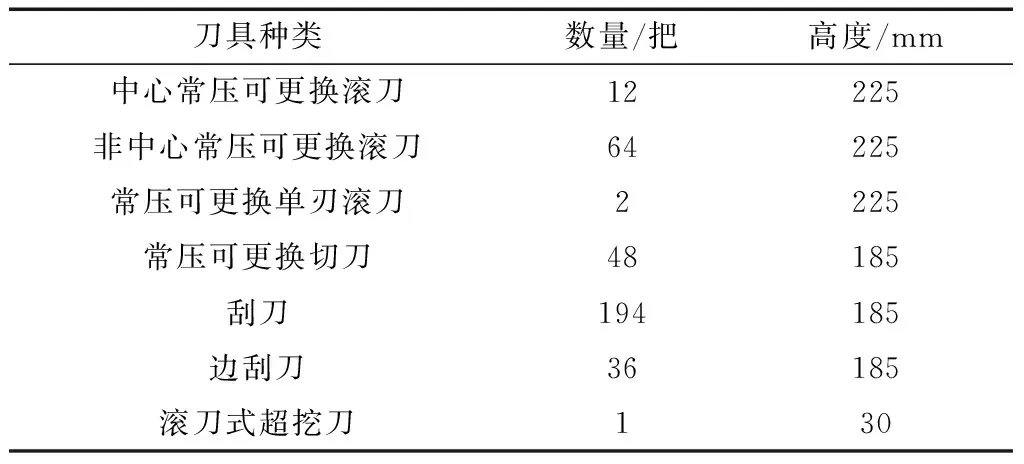

该工程采用面板辐条箱体式刀盘结构,如图4所示,设计为6根主梁和6根副梁,主梁为箱体式,布置有滚刀、刮刀常压换刀装置;副梁为条状钢结构,布置有固定式切刀和边刮刀,刀盘开口率为28%。为提高渣土流动性,滚刀高出面板225 mm,刮刀高出面板185 mm,具体的刀具配置如表1所示。

图4 盾构刀盘刀具结构图Fig.4 Configuration diagram of cutter-head and cutter in shield machine

表1 盾构刀具配置Table 1 Cutting tools configuration in shield machine

刀盘刀具设计最大推力为56 744 kN,额定扭矩为45 450 kN·m,最大扭矩为59 085 kN·m,额定转速为1.1 r/min,最大转速为2.25 r/min;主体采用Q345钢板拼焊而成,其抗拉强度为490~675 MPa,最小屈服应力345 MPa,取安全系数1.5,其许用应力[σ]=345/1.5=230 MPa。

采用有限元分析软件建立该工程盾构刀盘刀具三维计算模型,并简化孔、倒角等不影响计算的细微特征,如图5所示。

图5 刀盘刀具计算模型Fig.5 Calculation model of cutter-head and cutter

根据实际刀盘总质量约470 t,有限元模型质量为430.30 t,修正材料密度为8.574×10-9t/mm3。计算模型刀盘主体采用Q345钢板拼焊而成,采用各向同性线弹性材料,弹性模量为2.01 GPa,泊松比0.3。计算模型的法兰边界设为固定边界,刀盘面板根据软硬不均地层对刀盘的作用力设为应力边界。

刀盘主体抗拉强度为490~675 MPa,最小屈服应力345 MPa,取安全系数1.5,其许用应力[σ]=345/1.5=230 MPa。

2.4 刀盘受力计算

根据该工程《地质勘测报告》中岩土层承载力设计建议值,淤泥质土层承载力为fa3=60 kPa,粉质黏土层承载力为fa2=100 kPa,中风化基岩地层承载力为fa1=3 500 kPa,依据式(1)计算各地层的软硬不均系数Ci为

C1=fa1/(fa1+fa2+fa3)=0.017,

C2=fa2/(fa1+fa2+fa3)=0.027,

C3=fa3/(fa1+fa2+fa3)=0.956。

各地层在刀盘刀具范围内分布的高度由上到下依次为h1=5.07 m、h2=3.14 m、h3=6.79 m,已知刀盘开挖直径D=15 m,则计算各地层所占区域面积S1、S2、S3分别为61.2、35.2、80.4 m2。

刀盘刀具总推力F=56 744 kN,依据式(2)计算刀盘各区域承受的推力为

F1=FC1S1/(C1S1+C2S2+C3S3)=749 kN,

F2=FC2S2/(C1S1+C2S2+C3S3)=683 kN,

F3=FC3S3/(C1S1+C2S2+C3S3)=55 312 kN。 由此,确定了刀盘在各地层区域所受到的作用力。

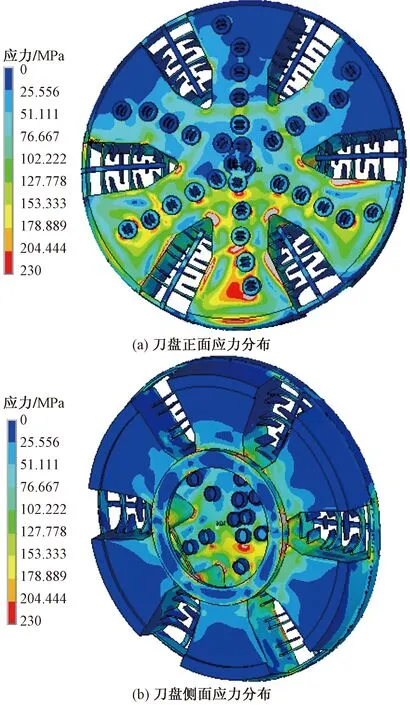

2.5 刀盘整体应力分析

基于已建立的刀盘刀具计算方法以及边界条件等,开展刀盘刀具的静力计算,获取其应力与应变分布规律与极值,验证刀盘的破坏可能性。计算刀盘整体的应力分布如图6所示。

图6 刀盘整体应力分布图Fig.6 Stress distribution of cutter-head and cutter

根据计算结果,刀盘尖角处局部最大应力达到1 394 MPa,位于辅板端部;部分高应力区域应力在620 MPa左右,位于硬岩区域及刀盘连接法兰局部;其余区域应力小于155 MPa。为便于分析,设置应力阈值为许用应力230 MPa。

通过以上计算,软硬不均地层中采用额定总推力时,刀盘结构受力状态非常恶劣,位于硬岩区域的刀盘正面以及刀盘连接法兰部分有多处应力集中,且应力值超过材料的许用应力。另外,由于刀盘位于硬岩层的受力大于软岩/土层的受力,刀盘整体受到一个弯矩,使得刀盘有“低头”的趋势,对刀盘刀具和主驱动的正常工作不利。

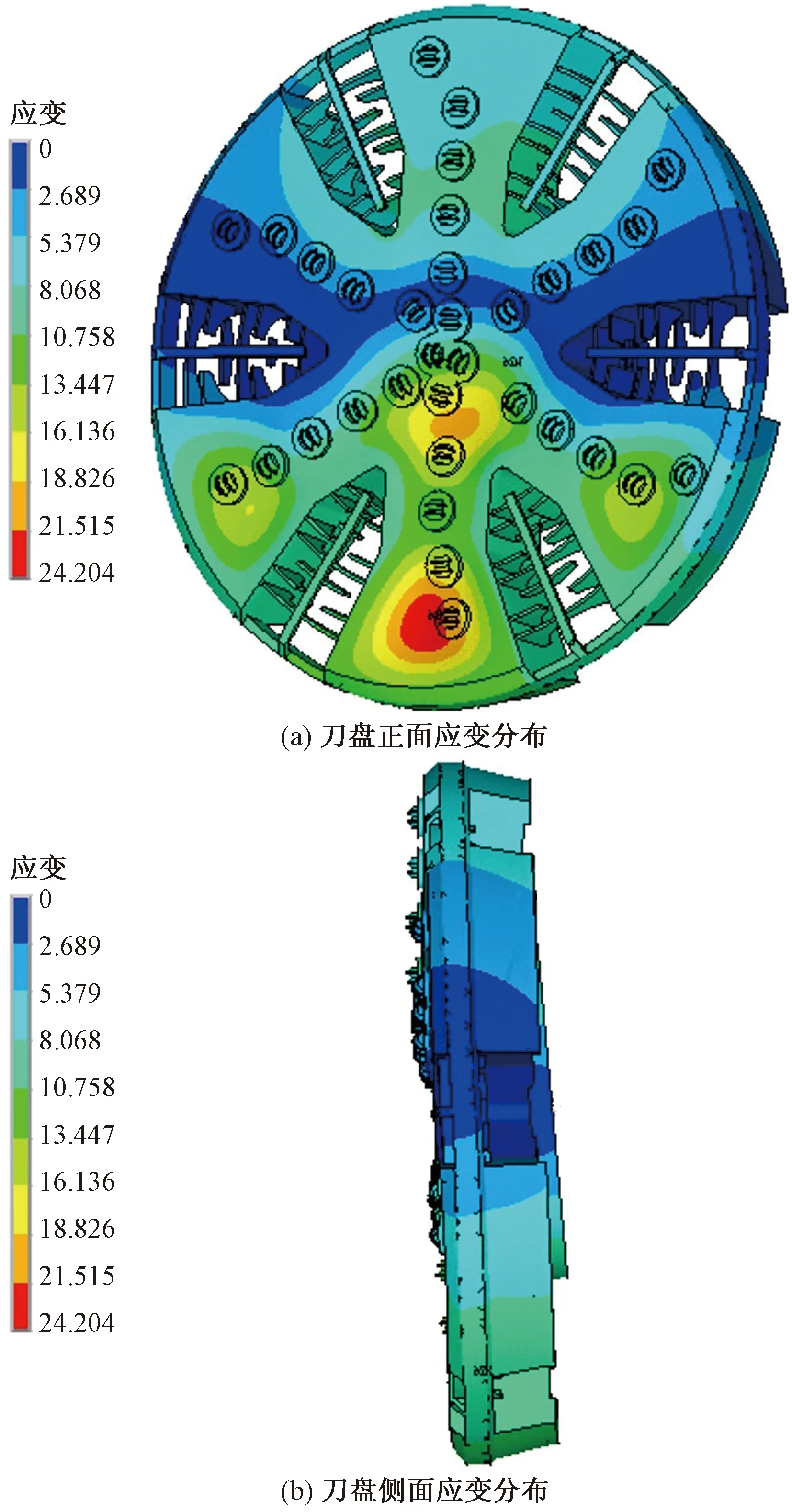

2.6 刀盘整体应变分析

计算刀盘整体的应变分布如图7所示。

图7 刀盘整体应变分布图Fig.7 Strain distribution of cutter-head and cutter

根据计算结果,刀盘整体应变分布规律与应力分布基本吻合,刀盘在硬岩层的应变量远大于软岩/土层应变量。并且,刀盘在硬岩层与软岩/土层交界面附近应变最小,即弯矩最大。

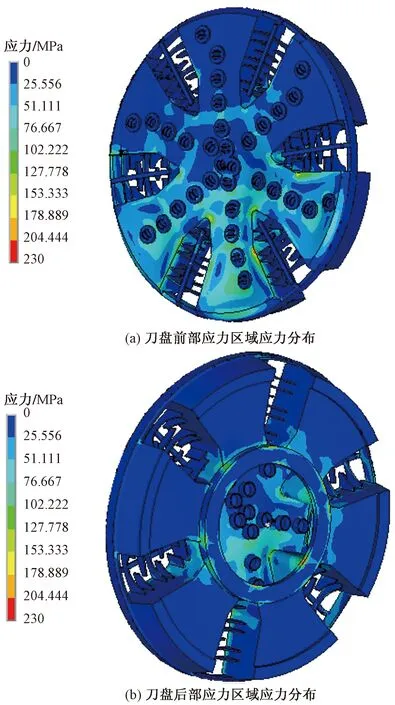

2.7 刀盘总推力修正

为保证刀盘最大应力不超过材料抗拉强度,其余部分应力不超过许用应力,降低刀盘总推力至最大推力的40%,即22 698 kN时,刀盘应力分布如图8所示。

图8 刀盘整体应力分布图Fig.8 Stress distribution of cutter-head and cutter

根据计算结果,刀盘绝大部分区域未超出许用应力,超出部分主要位于刀盘前部的刮刀边缘位置后刀盘后部的法兰边缘位置,主体区域应力在130 MPa以下,排除应力集中的因素,可以认为在此推力下刀盘是安全的。

3 结论

盾构掘进软硬不均地层过程中,刀盘刀具与地层的耦合作用十分复杂。部分学者通过理论分析、数值计算等手段提出了多种刀盘刀具应力与应变计算方法,但由于计算过程复杂,未知参数较多,并不能直接应用于工程实践。针对该问题,重点考虑软硬不均地层的承载力容许值、面积比两个主控特征变量,提出了一种盾构掘进软硬不均地层的刀盘受力计算方法。

(1)选取软硬不均地层的承载力容许值、面积比两个特征变量作为反映软硬不均地层对刀盘受力大小的主要控制因素,符合地层与刀盘刀具耦合作用机理。

(2)盾构掘进软硬不均地层的刀盘受力计算方法避免了采用动力分析方法等复杂方法计算岩机耦合作用下刀盘整体应力与应变的复杂性,可以对刀盘结构的应力与应变分布规律进行快速、方便的分析。

(3)将刀盘受力计算方法应用于某超大直径盾构隧道工程,计算结果能够反映软硬不均地层对盾构刀盘的整体应力与应变的影响规律,且为避免刀盘局部受力过大,确定了刀盘合理推力,具有工程应用价值。