导电胶性能对器件分层的影响

2011-05-31石海忠张学兵张蓓蓓

石海忠,张学兵,张蓓蓓,聂 蕾

(南通富士通微电子股份有限公司,江苏 南通,226006)

1 引言

QFP(quad flat package,四侧引脚扁平封装)是表面贴装型封装之一,引脚从四个侧面引出呈海鸥翼(L)型,其不仅用于微处理器、数字逻辑LSI电路,而且也用于VTR 信号处理、音响信号处理等模拟LSI 电路。引脚中心距有1.0mm、0.8mm、0.65mm、0.5mm、0.4mm等多种规格。根据塑封体厚度分为 QFP(2.0mm~3.6mm厚)、LQFP(1.4mm厚)和TLQFP(1.0mm厚)三种。随着客户对LQFP产品可靠性要求的不断提高,器件分层的问题也逐步得到封装工程师的重视,此类分层问题主要跟塑封料和导电胶两种材料相关。对于LQFP类产品,导电胶引起的分层问题急需改善,本文通过对多种导电胶性能和最终成品的可靠性研究,为未来产品导电胶的选择提供理论依据。

2 实验条件

样品封装条件:我们选择四款LQFP常用的导电胶,芯片尺寸约为10mm×10mm,框架载片区域为露铜,导电胶厚度统一控制在20μm ~40μm,样品封装过程中除了导电胶型号和对应的固化条件有差异外,其他条件尽量保持相同,采用塑封体为28mm×28mm×1.4mm、引线间距为0.40mm的HLQFP256代表性外形进行导电胶分层的测试。

样品封装后进行C-SAM和T-SAM扫描,确认分层状况,然后采用IPC/JEDEC J-S-STD-020D.1 Level 3进行预处理:前烘(Dry Bake),125(-0/+5)℃/24h;吸湿(Moisture Soak),30+2℃/60+3%RH/192h;红外回流(IR Ref l ow),260℃(max)/3个循环。最后再进行C-SAM和T-SAM扫描确认分层状况。

3 导电胶的性能

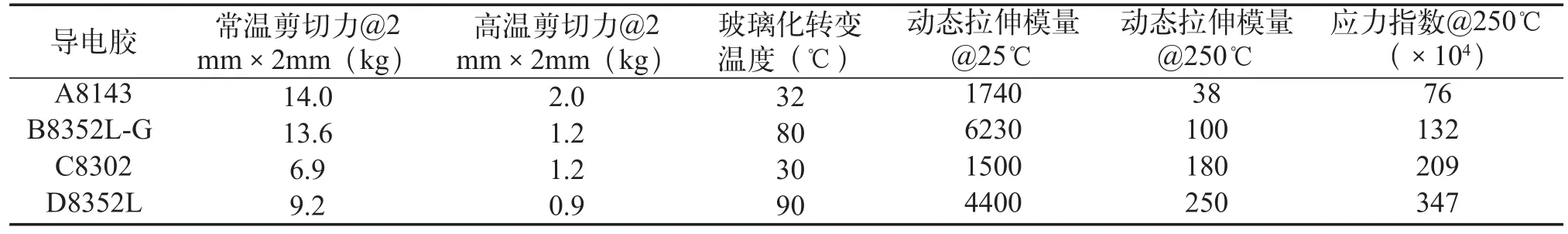

我们对四种导电胶的主要性能进行了比较,具体见表1。

表1 四种导电银胶的主要性能比较

根据表1所示性能进行分析,导电胶A的常温和高温剪切力分别达到14.0kg和2.0kg(均为最大),说明导电胶A跟框架界面之间的相对粘结力最大;玻璃化转变温度的数据说明导电胶A和C最低在30℃左右,而B和D相对较高,一般来说玻璃化转变温度较低比较好;在室温或高温条件下,导电胶B、C、D具有较高的动态拉伸模量,而导电胶A的高低温动态拉伸模量相对均较低。大家知道,动态拉伸模量是指材料在弹性变形阶段内,正应力和对应的正应变的比值,动态拉伸模量可视为衡量材料产生弹性变形难易程度的指标,其值越大,使材料发生一定弹性变形的应力也越大,即材料刚度越大,亦即在一定应力作用下,发生弹性变形越小;综合导电胶主要性能而测算的应力指数表明导电胶A、B、C、D依次升高,表1中所示的导电胶性能参数是否对最终器件的分层有直接影响,根据接下来的分层实验将进一步讨论。

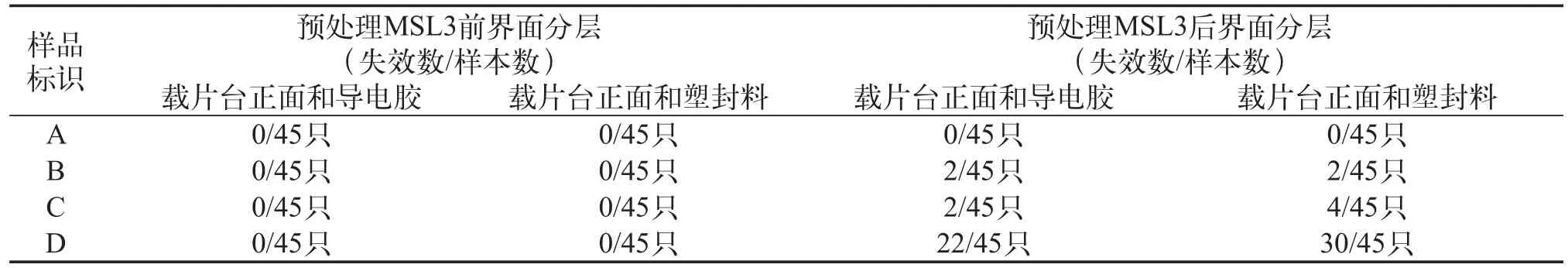

4 实验前后的分层扫描结果及分析

表2 器件经过MSL3分层实验前后的分层扫描结果

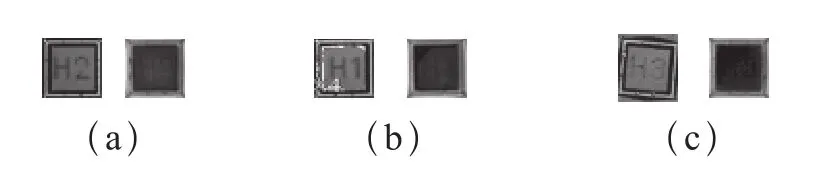

如表2所示,器件在MSL3之前没有任何分层,但在实验后,有的器件出现了分层现象,其中使用导电胶D的器件出现大量的分层现象;使用导电胶A的器件,MSL3后没有观察到分层现象(参见图1(a));使用导电胶B、C的器件MSL3后在两个界面均出现了少数分层(其中导电胶B的分层图片参见图1(b),导电胶C的分层图片参见图1(c))。器件发生分层的主要原因是导电胶、硅片、框架材质、塑封料之间热膨胀系数的不匹配,在回流焊过程中产生的应力大于粘结力时产生界面分层。

为了明确导电胶性能参数和器件分层之间的相关性,我们首先讨论导电胶粘接性能的影响。四种导电胶的常温剪切力都大于6kg,在封装后的零小时均没有任何分层,说明这个性能完全可以满足实际需要,因此不是我们寻找的主要因素;四种导电胶的高温剪切力存在较大差异,导电胶D的高温粘接性能相对最差,这个因素也可以解释使用导电胶D的器件为什么分层现象最为明显;导电胶B和C的高温剪切力基本一致且相对较低,结果显示均出现少量的分层且发生比例接近;导电胶A高温剪切力最高,没有发生分层,由此推断导电胶的高温剪切力是影响器件分层的一个重要因素。

图1 器件分层照片(左C-SAM/右T-SAM)

再讨论四种导电胶的玻璃化转变温度和动态拉伸模量性能参数。B和D两者的玻璃化转变温度较高,同时常温动态拉伸模量也相对较高(如表1所示),因此两者在经过回流焊测试时产生的应力较大。A和C两者的玻璃化转变温度较低,同时常温动态拉伸模量也比较低,但是导电胶C的高温动态拉伸模量明显高于导电胶A,根据实验结果,导电胶A在使用100mm2大芯片的情况下依然可以通过MSL3测试,而导电胶C出现了界面分层,说明了在一定的常温和高温粘接强度的条件下,导电胶的常温动态拉伸模量同时也相对比较小的情况下,导电胶的高温动态拉伸模量相对越低,对器件的抗分层能力越强。我们得出在较大芯片的情况下,不仅需要关注低温动态拉伸模量和玻璃化转变温度,更需要考察导电胶的高温动态拉伸模量,当器件在经历高温回流焊的过程时,高温下较低的动态拉伸模量有利于吸收温度变化所引起的应力。

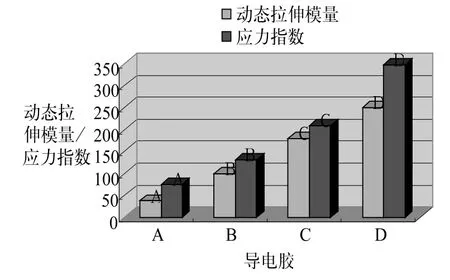

最后,我们根据表2的实验结果以及图2中不同导电胶的高温动态拉伸模量、应力指数的比较,发现综合导电胶主要性能的应力指数越高、高温动态弹性模量越高,发生分层的比例和风险越高,反之,发生分层的比例和风险越低。

图2 250℃下导电胶动态拉伸模量和应力指数

另外,我们也发现导电胶的挥发物含量、扩散等对载片台正面与塑封料之间的界面分层也有一定的负面影响,这里不再详细讨论。

5 结束语

综上所述,根据导电胶性能参数和器件分层实验情况,明确了LQFP类导电胶主要性能参数对器件分层有直接的影响。在具备较高的高温剪切力的前提下,如果导电胶具有较低的玻璃化转变温度、较低的常温和高温动态拉伸模量,那么导电胶在回流焊过程中产生的应力会比较小,发生导电胶分层的比例和风险非常小(即载片台正面与导电胶之间的界面分层),最终器件将具备较强的抗分层能力和比较高的可靠性。

[1] 高丽兰. 微电子封装中导电胶连接可靠性研究[J]. 固体力学学报,2010.

[2] 向昊. 各向异性导电胶的研究与应用现状[J]. 粘结,2008.