基于有限元建模研究导电胶热固多工况分析

2022-07-11方楚

方楚

(中国电子科技集团公司第三十八研究所 安徽省合肥市 230031)

1 引言

导电胶的微小裂缝在热或冲击应力的作用下将不断扩展并延伸至界面或胶体内部分层,最后导致粘接电阻增加甚至断路。裂纹的形成有以下途径:

(1)导电胶与金层、陶瓷基板间材料热膨胀系数的差异使其在温变应力下形变程度不一,热机械疲劳界面处产生剪切应力并沿界面扩展,产生粘接胶裂缝或分层;

(2)低温时导电胶的脆性导致裂缝的形成;

(3)粘接时导电胶与基板界面存在气泡,这种缺陷不但会减少接触面积,而且有助于裂纹的萌生和传播;

(4)工艺缺陷导致的导电胶体内裂纹扩展到界面;

(5)胶层中存有少量空气,这些空气在受到热时会持续膨胀,相近的气泡甚至出现贯通,造成胶层出现孔洞,破坏导电通路,电阻增大。

目前鲜有研究通过开展有限元建模分析导电胶在温度载荷情况下的多工况应力失效情况,本文开展仿真模拟导电胶本体、基板与导电胶界面、芯片与导电胶界面和芯片本身四个方面的应力水平,可作为初步判断导电胶在温度载荷作用下的失效分析手段。

2 建模方案

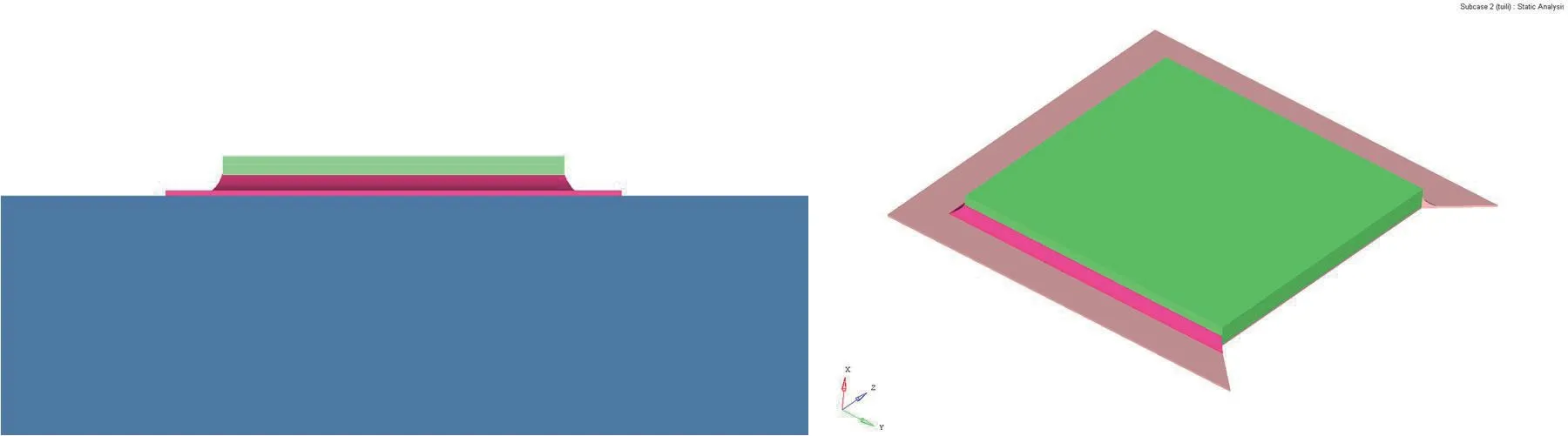

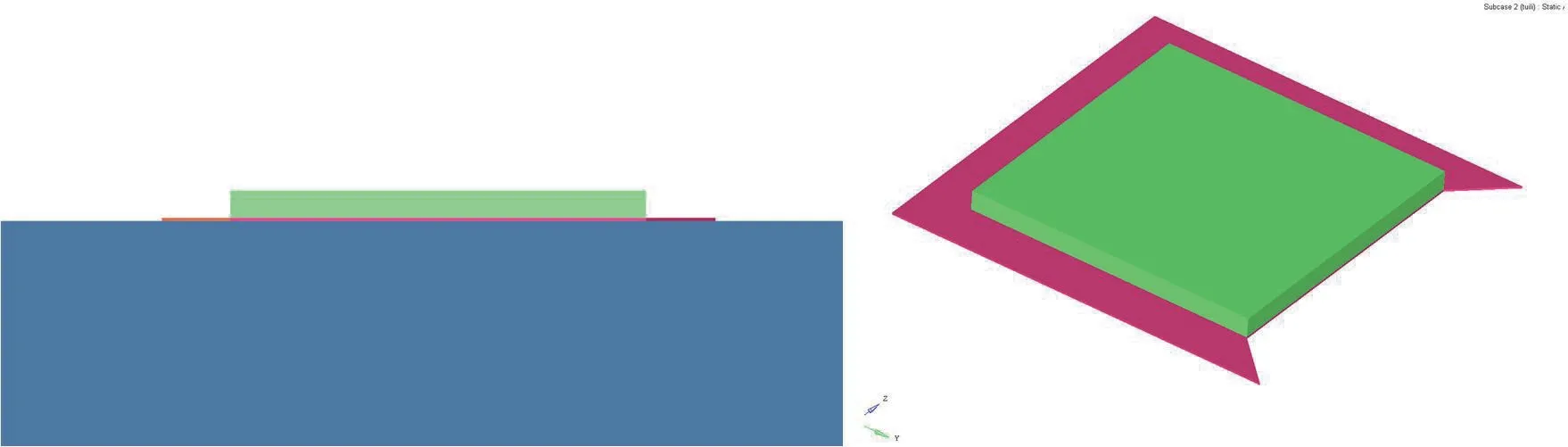

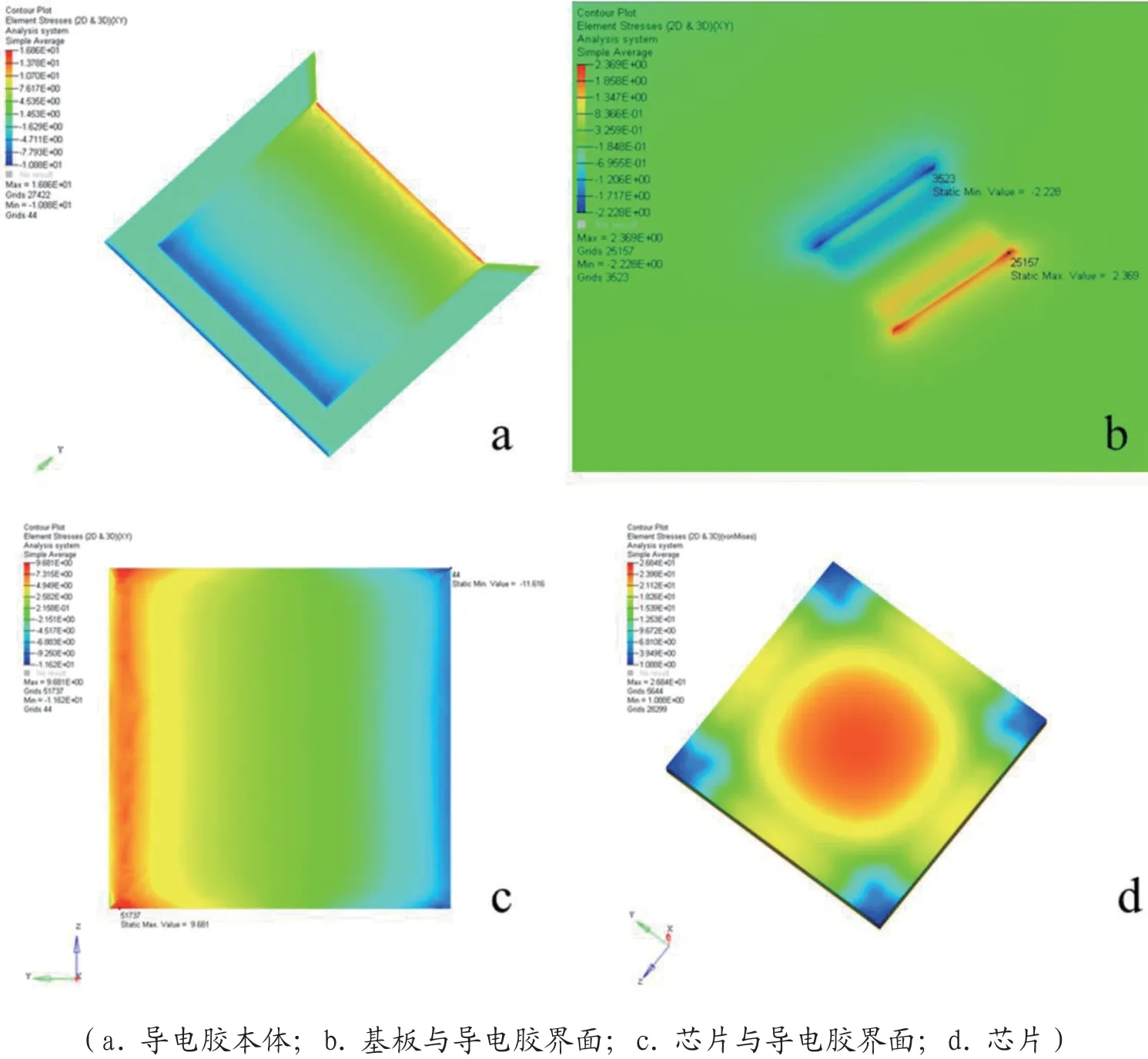

依据导电胶的材料参数构型开展有限元建模,包括外侧爬高和外侧平整两方案,各方案均三面溢出,同时考虑不同厚度的导电胶层(10μm 、20μm、30μm)三类模型,模型详细如图1-2。

图1:导电胶外侧爬高方案的有限元模型

图2:导电胶外侧平整方案的有限元模型

3 载荷边界设定

3.1 推力载荷

依据目前实际推力试验载荷数据,选择最小推力11.874kgf 针对未溢出胶那面开展推力试验,刀头尺寸按2.5mm*0.5mm 开展推力载荷分析,评估推力作用下,导电胶体剪切应力、芯片、导电胶与基板以及导电胶与芯片间的界面剪切应力。

3.2 温度载荷

依据实际工作温度循环的最大温差,选择80 度温差作为工程校核计算温度载荷。

4 计算结果

4.1 推力载荷计算结果

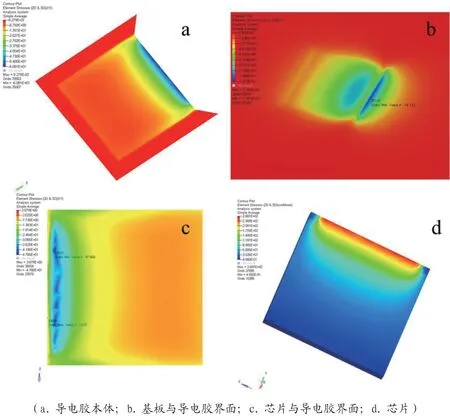

推力分析时,选择涂胶的中等厚度20um 开展仿真分析,应力云图如图3-4。

图3:外侧爬高剪切应力云图

图4:外侧平整剪切应力云图

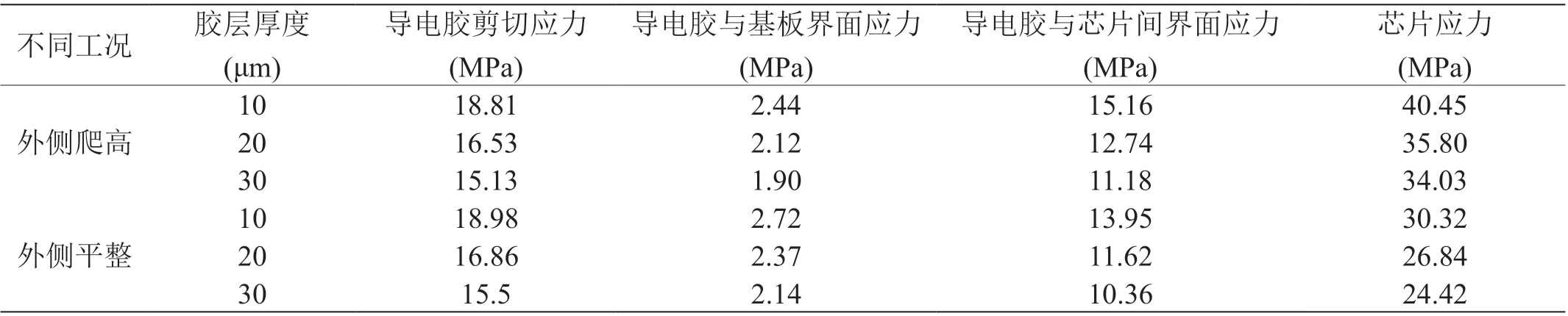

根据上述有限元模拟结果,提取胶层厚度20μm 时不同工况下导电胶、芯片和基板本身和相互间的最大应力水平,详细汇总结果如表1 所示。

表1:推力载荷下导电胶热固多工况分析结果

针对推力载荷工况,有如下结论:

(1)外侧爬高的应力水平略低于外侧平整,爬高起到刚度加强作用;

(2)导电胶与基板之间的界面应力要小于导电胶与芯片之间的界面应力;

(3)因实际试验时,导电胶与基板层之间分离,因此综合爬高和平整状态下提取导电胶与基板界面应力最大值中的小值为14.73 兆帕,进一步综合该工况下失效部位应力均值为12.49 兆帕,因此,可认为导电胶与基板之间的失效应力为12.49 兆帕,并将作为导电胶与基板是否分层的评估判据;

(4)因实际试验时,导电胶与芯片层之间未分离,因此综合爬高和平整状态下提取导电胶与基板界面应力最大值中的大值为48.18 兆帕,进一步综合该工况下失效部位应力均值为42.35 兆帕,因此,可认为芯片与导电胶之间失效的界面应力应大于42.35 兆帕,并将该值作为导电胶与芯片是否分层的评估判据;

(5)芯片最大应力为271.20 兆帕,经查文献,基础研磨硅片的抗弯强度为190-280 兆帕[1],经过一定表面处理其强度最高能达到500 兆帕[2],因此可认为实际试验时芯片安全,未发生破损。

4.2 温度载荷计算结果

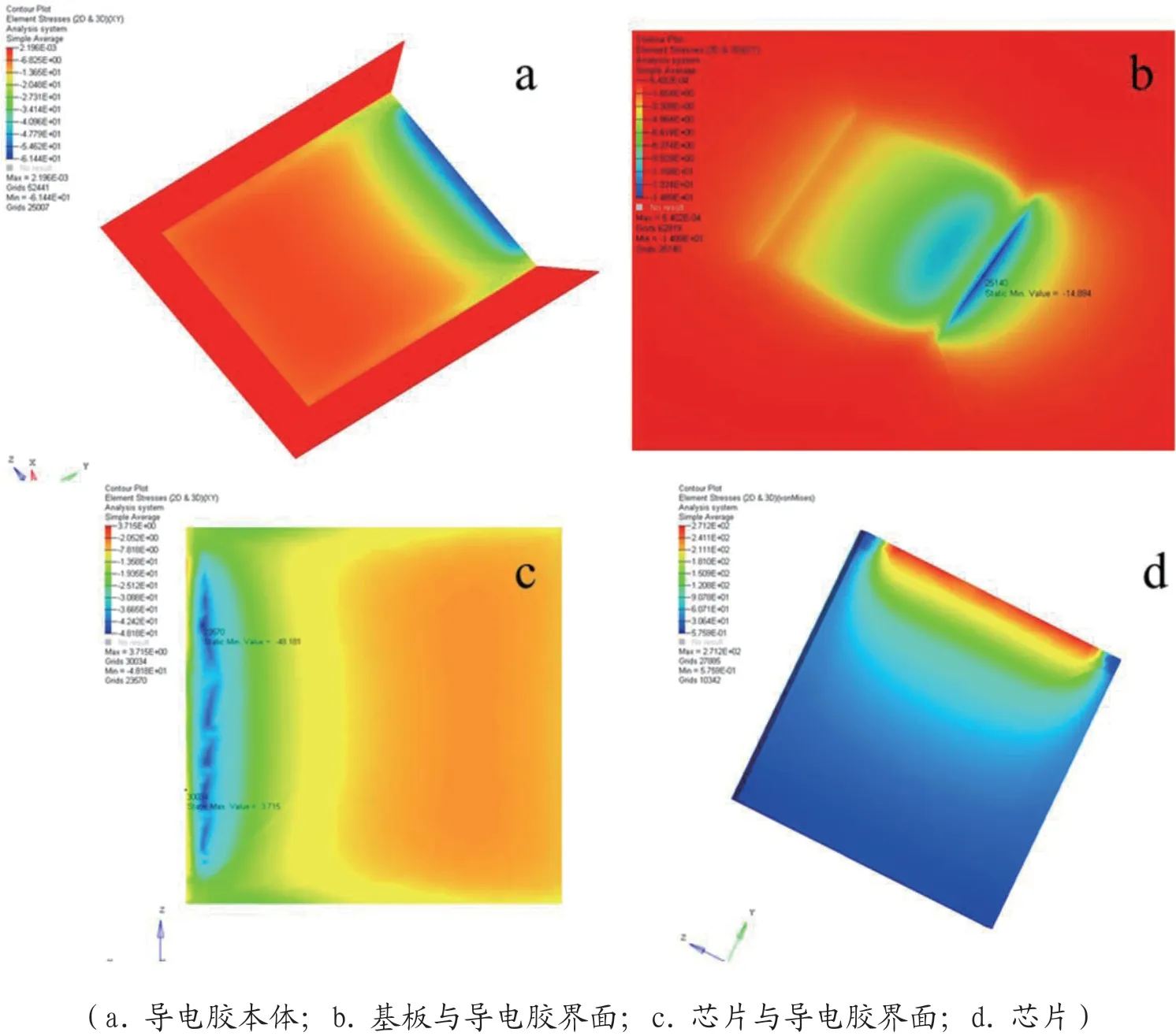

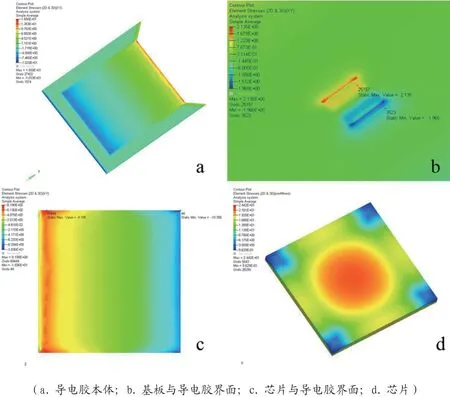

温度分析时,选择涂胶的三种厚度(10μm 、20μm、30μm)开展仿真分析,部分应力云图如图5-6。

图5:外侧平整、胶层厚度20um 的剪切应力云图

图6:外侧平整、胶层厚度30um 的剪切应力云图

提取各状态下不同构型导电胶、芯片和基板本身和相互间的最大应力水平,详细汇总结果如表2 所示。

表2:温度载荷下导电胶热固多工况分析结果

针对温度载荷工况,结论如下:

(1)导电胶在外侧爬高时,由于其综合尺寸略大,剪切应力水平稍高于外侧平整状态,应力最大偏差在3%以内,最大剪切应力为18.98 兆帕;

(2)导电胶与基板的界面应力要小于导电胶与芯片间的界面应力(剪切应力);

(3)其中导电胶与基板之间的界面应力最大为2.44 兆帕,远小于推力计算中的12.49 兆帕,因此认为导电胶不会与基板界面分层;

(4)同时导电胶与芯片之间的界面最大应力为15.16兆帕,也小于推力计算中42.35 兆帕,因此认为导电胶不会与芯片界面分层;

(5)芯片应力最大为40.45 兆帕,位于芯片与导电胶底部连接四周区域,芯片安全,未发生破损。

5 结论

本文提出了一种基于有限元建模研究导电胶热固多工况的分析方法,从导电胶本体、基板与导电胶界面、芯片与导电胶界面和芯片本身四个方面模拟最大应力水平,可作为初步判断导电胶在温度载荷作用下的失效分析手段。