重金属工业有机废水回用技术

2011-05-31费俊民任晓哲

费俊民,任晓哲

(浙江东洋环境工程有限公司,浙江 湖州 313017)

1 前言

重金属工业有机废水是一种成分非常复杂的工业废水,废水中主要含多种重金属、油脂、酸碱、有机物等。目前大多工业企业仍是采用处理后排放至污水处理厂的方式,这样水资源未得到充分利用,加剧了水资源的短缺,同时废水中的各种污染物依然对环境有所污染。随着国家节能减排政策的实施,多数企业受到排放总量的限制,严重制约了企业的发展。目前很多工业企业迫切希望在原产能或扩大产能的基础上仍缩减排放总量,把废水和重金属进行回收利用,为公司节省运行成本,实现废水的减排,充分发挥经济效益、社会效益和环境效益。

2 工程概况

以国内某重点集成电路封装测试企业的废水回用及处理为例,该公司主要从事半导体集成电路、半导体元器件的封装测试业务,其生产线废水主要包括两部分:一部分为电镀锡化废水,另一部分为减薄划片废水。在此主要介绍电镀锡化废水的回用及处理。废水中主要含有Cu、Sn、酸碱、有机物等,在该项目中首先要做好分质分流,把锡化线上的废水按照水质来分流,主要分为漂洗废水、重污染废水、有机槽废液三路,其水质情况见表1。

表1 进水水质指标

3 工艺流程

3.1 两种废水回用处理工艺比较

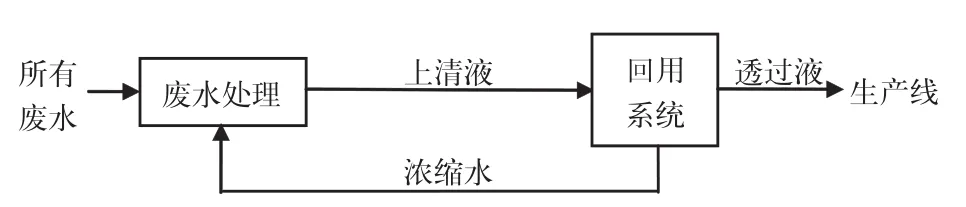

目前很多相关企业其废水回用采用的工艺比较简单(如图1)。

图1 常规废水回用处理工艺

这种工艺是把所有废水集中收集,先经过物化或生物处理,然后把上清液进行膜系统回收。因在废水处理过程中,投放了大量的PAC、PAM,这些药剂主要以阳离子形式存在水中,很容易与回用膜元件结合堵塞膜元件,从而导致回用系统不能长期稳定运行,更不能保证很高的回收率,通常回收率最高只能达到50%;因投加了大量的药剂,使废水的含盐量也大大增加,所以也降低了回用水质;通常回用后的浓缩水重金属会超标,不能直接排放,这样只能回到废水前处理系统中,从而增加了废水处理的负荷,使得占地及土建投资也增大;同时多种离子的共同存在,会互相干扰影响沉淀效果;同时重金属络合物较难破络,这也是目前电镀废水重金属超标的一个主要原因。

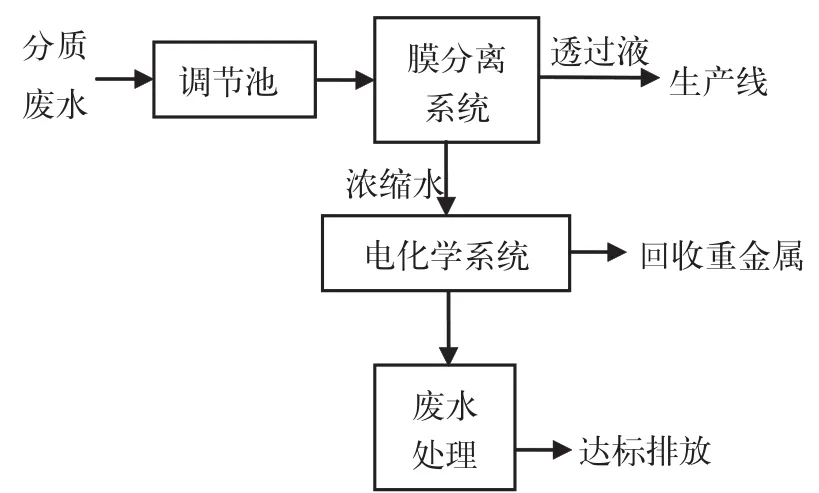

我们采用的工艺流程如图2所示。其回用理念是“先回用后处理”,把废水先进行分质收集,单独膜法回用,回收率≥85%,浓缩后的废水中重金属离子浓度可提升到100倍以上,对该浓缩废水可通过电化学装置进行重金属的提取,大大提高了重金属的回收效率,回收重金属的同时也减轻后序处理的负荷。从实际工程效果来看,图2所示工艺较图1的回用理念更先进,具有更高的回收率,系统具有更高的稳定性,不易堵塞,回用水质更高。这一工艺不仅可回收纯水,而且同时可以回收贵重金属,特别对含Au、Ag、Ni等贵重金属的回收价值更大,回收的重金属纯度可达到97%,回收效率≥95%。

图2 东洋环境对含重金属有机废水回用采用的工艺

3.2 电镀废水回用及处理工艺详解

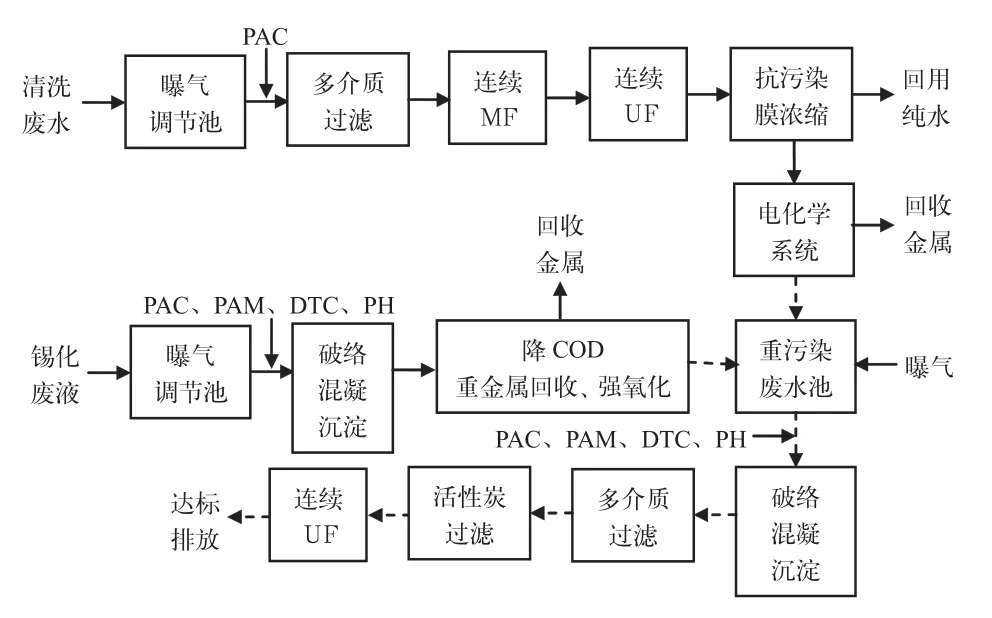

图3 电镀废水回用及处理工艺

工艺说明:清洗废水主要包括酸性清洗废水及碱性清洗废水两大部分,废水中主要含有硫酸、硫代硫酸钠、甲基磺酸、碱性液、铜、锡及添加剂等,混合后的清洗水主要偏酸性,多路清洗废水汇集于调节池,通过曝气搅拌,使水质水量达到调节作用,调节后的水进入多介质过滤系统主要是拦截较大颗粒物及胶体,然后进入MF/UF,主要去除较小悬浮物、胶体、细菌微生物等,MF/UF具有自动运行、冲洗功能;MF/UF透过液进入膜脱盐系统,主要是脱除水中盐份,该膜元件是根据电镀废水的特性,采用抗污染错流技术,少量的浓缩水中含有浓度较高的重金属,进行重金属回收,若较贵重的重金属可分开收集进行回收,回收后的废水进入重污染废水池。

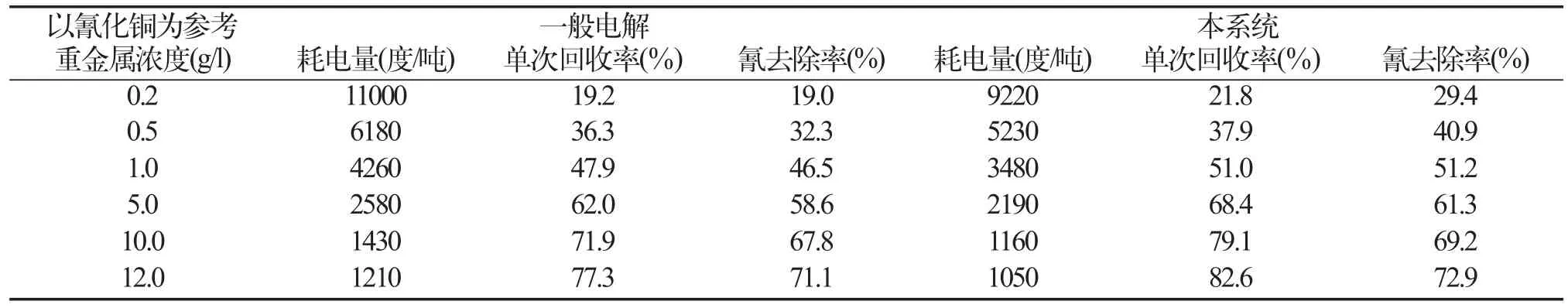

锡化废液中主要包括酸碱槽废液、去毛刺有机槽废液、退镀酸性废水,废水中主要表现在有机物、铜、锡、重金属络合物含量较高,废液通过曝气调节后,进行破络混凝沉淀,上清液再进行降COD重金属回收后进入重污染废水池,通过曝气调节后进一步破络混凝沉淀,上清液经过多介质过滤、活性炭过滤、连续UF后达标排放。本系统的水资源系统回收率≥85%,重金属等离子的回收率≥95%,金属纯度≥97%。另外,本系统采用公司自行研发的水处理电化学装置,其中阳极是以SnO2-Sb2O3-MnO2为中间层,以PbO2-MnO2-PTFE为活性催化层的钛基复合多元金属氧化物(Ti/SnO2-Sb2O3-MnO2/PbO2-MnO2-PTFE),降解效率最高可达90%,并且能耗比传统电解装置低(对比结果如表2)。

表2 电化学效率对比表

4 设施运行监测结果

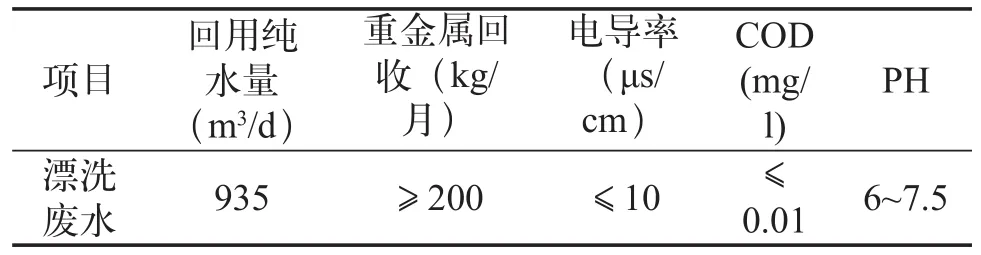

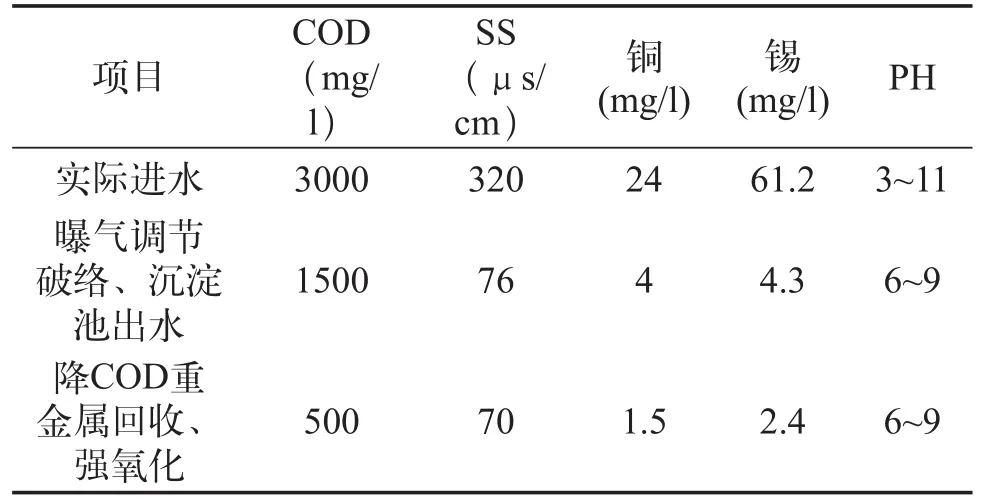

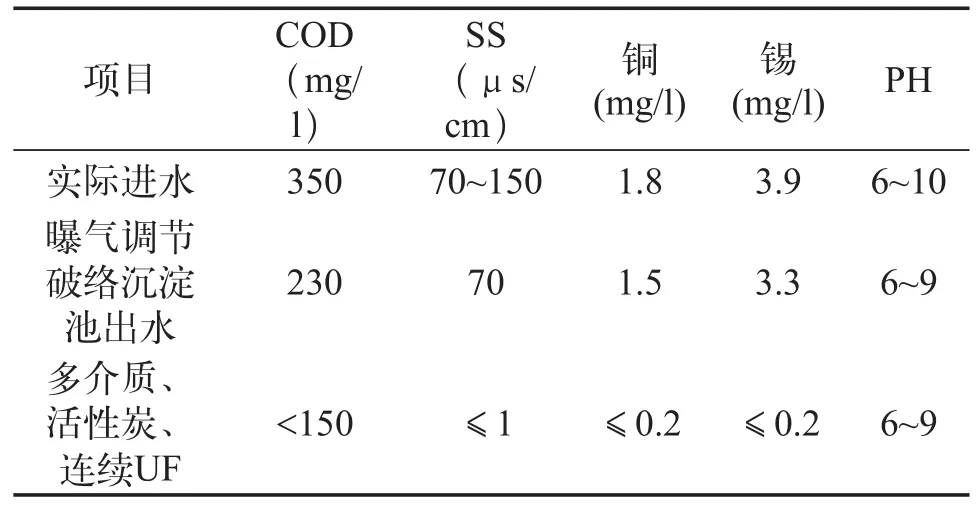

设备于2010年7月底开始调试,2010年8月底达到稳定运行,实际运行效果见表3、表4、表5。

表3 漂洗废水回用的水质及水量

表4 锡化槽废液各工艺单元出水水质

5 技术经济指标及效益分析

电费按0.80元/(kW·h)计,费用为1.8元/m3;药剂费为1.6元/m3(碱80mg/l,酸20mg/l,混凝剂PAC 50mg/l,助凝剂PAM 2mg/l,金属捕捉剂DTC 10mg/l);更换配件及维护费用0.18元/m3;人工费用0.1元/m3,综合折旧费(设备折旧按10a、土建按20a计算)0.49元/m3,处理的成本为4.17元/m3。

表5 终端废水各工艺单元出水水质

废水回用系统每年可回收纯水为336 600m3,回收的水质较好,可供向纯水制备系统进一步制高纯水或充当自来水使用;每年可回收重金属约2400kg;金属纯度≥97%。废水处理系统每年减排了336 600m3废水,减少了COD及重金属的排放量,回用后废水量大大减小,有效节省了土建的投资及占地面积,有效减小了对环境的污染,最终确保出水水质达到污染物排放标准要求。

6 问题与讨论

(1)分质收集后,先回用后处理的理念避免在废水处理过程中投加大量的PAC、PAM造成二次污染,这些药剂主要以阳离子型式存在水中,很容易与回用膜元件结合堵塞膜元件,从而导致回用系统不能长期稳定的运行。

(2)耐污染、耐酸碱反渗透膜的选择。电镀废水中往往含有碱性较高的废水,如氰银废水或碱性废水,其PH值可达到10以上,一般反渗透膜都不能长期承受,在强碱环境下反渗透膜通量明显衰减,其结果将导致反渗透系统产水量和回收率显著下降。针对这些特点,本系统选择相关的反渗透膜元件并与膜生产厂家开发耐PH值超过12的反渗透膜组件,使之能够适应高PH值电镀废水,获得稳定的产水量和高回收率。

(3)研究影响反渗透膜性能的操作条件。为改善废水处理时反渗透回收低的问题,我们开发了一种废水反渗透回用处理工艺,通过提高反渗透膜表面流速,扩大雷诺数,增加膜表面的湍流程度,降低膜面浓差极化,降低盐类物质沉积在膜表面的机率,从而达到降低反渗透污堵的效果,减少反渗透膜系统的清洗次数。并通过回流部分反渗透浓水的方法来提高反渗透装置的综合回收率,通过本系统可以将水回收率提高到85%以上,回收率可以通过排放到浓水箱的水量来控制。

(4)二级或多级反渗透浓缩系统的开发及运行参数的研究。工业废水中重金属浓度一般在3mg/L~50mg/L,单级反渗透可将废水浓缩到10mg/L~200mg/L,二级或多级反渗透循环浓缩可将重金属浓度提高到1g/L~3g/L以上,高浓度浓缩液可有效降低电解装置耗电率,需研究高浓度条件下反渗透膜的运行情况。

(5)电化学装置(降COD重金属回收装置)阳极材料的研发。在电化学法处理有机废水的过程中,电极不仅起着传送电流的作用,而且对有机物的氧化降解起催化作用,电极材料选择的好坏,直接影响有机物降解效率的高低。电化学过程主要是通过阳极反应来降解有机物的,而且电位越高,有机物的脱除效果越明显。但电位过高会受到阳极材质腐蚀和多种副反应的制约,主要副反应是阳极氧气的析出,因此催化电极应具有较高的析氧超电势。在电解过程中,电极作为电催化剂,不同的电极材料可引起电化学反应速度发生数量级上的变化,传统的电极材料如氧化铅、铅等,理论上也能使有机物在发生析氧反应前氧化降解,但反应的动力学速率很慢,实际应用价值不大。本公司研发的阳极材料是以SnO2-Sb2O3-MnO2为中间层,以PbO2-MnO2-PTFE为活性催化层的钛基复合多元金属氧化物(Ti/SnO2-Sb2O3-MnO2/PbO2-MnO2-PTFE),降解效率最高可达90%,并且能耗低。

7 总结

分质收集单独回用是废水高效回用的前提条件。“先回用后处理”的回用理念是较先进的,避免投加的药剂造成二次污染。

采用连续抗污染错流多级回用废水,做好预处理及膜的选择很关键,连续抗污染错流多级是稳定、高效的回用方式,回收率≥85%,对重金属等离子的去除率≥95%,回收的纯水水质好,可回用制取高纯水。

高浓度有机废水可采用降COD重金属回收装置对COD强氧化去除,阳极板材料尤为重要,直接影响COD的去除效果,同时阴极回收重金属,处理后的废水再与低浓度的废水混合处理,这样便降低了高浓度有机废水对整个废水处理系统的负荷。