导电胶对太阳电池之间粘接强度的影响研究

2019-08-03国家电投集团西安太阳能电力有限公司严华朱疆胡杰左燕魏亚楠

国家电投集团西安太阳能电力有限公司 ■ 严华 朱疆 胡杰 左燕 魏亚楠

0 引言

当前,光伏产业已经发展成为技术成熟、竞争充分的产业,已成为我国新能源经济和国民经济的重要组成部分[1-2]。光伏组件是光伏发电系统中的核心部分之一,由太阳电池和其他封装材料组装而成,其所使用的太阳电池可以是整片电池,也可以是由整片电池切割而成的小片电池[3]。通常,光伏组件中的太阳电池之间需通过焊带进行连接,然而随着光伏技术的不断创新,新产品和新材料不断涌入市场,目前越来越多的组件厂开始使用导电胶连接电池[4]。

导电胶由多种不同的成分组成,最主要的部分为基体和导电填料,基体可以为太阳电池提供黏结性能,而导电填料可以使电池之间具有良好的导电和导热性能[5]。通过导电胶连接后,电池之间的粘接强度取决于导电胶的规格和性能;而此粘接强度不仅影响组件生产过程中的良率,还会影响组件的可靠性,是组件生产制作过程中至关重要的参数[6-7]。因此, 研究导电胶对太阳电池之间粘接强度的影响是非常有必要的。本文研究了导电胶体系和胶条形状对太阳电池之间粘接强度的影响,并通过扫描电镜和万能拉伸机等测试设备进行了表征,以期为导电胶的选型提供一定的参考。

1 实验原材料及流程

1.1 实验原材料

实验使用尺寸为156 mm×156 mm 的单晶硅太阳电池,导电胶使用有机硅体系和丙烯酸体系导电胶。

1.2 实验流程

实验分别采用不同体系和不同胶条形状的导电胶进行涂覆。

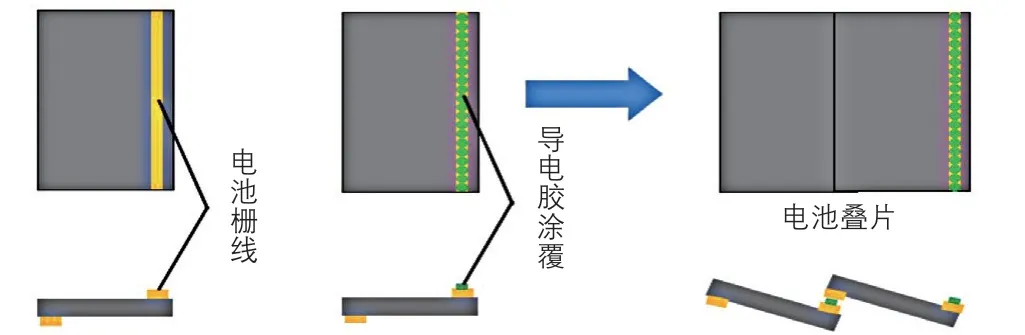

具体实验流程如图1所示:先将尺寸为156 mm×156 mm 的单晶硅太阳电池切割成40 mm×31 mm 的小片电池,然后在小片电池的主栅上涂覆导电胶;再将2 片电池沿着长边方向重叠在一起(见图2);在导电胶固化完全之后,通过万能拉伸机测试电池之间的粘接强度。

对电池间的粘接强度进行测试时,沿着电池宽度方向进行拉伸并记录拉力测试的数值;每种实验测试5~10 组样品。

图1 实验流程图

图2 导电胶涂覆和电池叠片示意图

2 结果与分析

2.1 不同体系的导电胶对电池之间粘接强度的影响

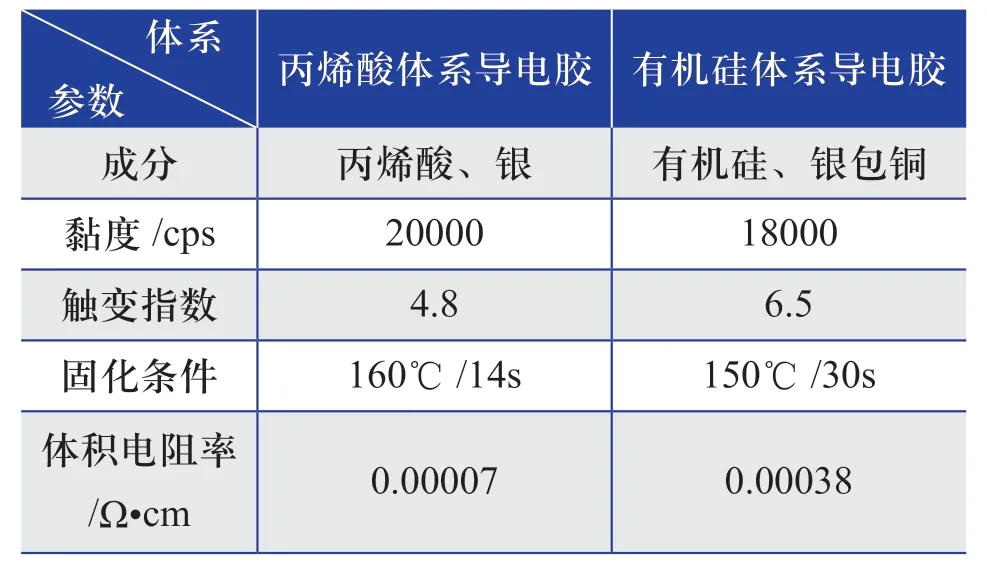

实验使用了2 种不同体系的导电胶:丙烯酸体系导电胶和有机硅体系导电胶,二者的性能对比如表1所示。分别使用2 种体系的导电胶连接的电池间的拉力测试结果如图3所示。

表1 2 种不同体系的导电胶的性能对比

图3 不同体系的导电胶连接的电池间的拉力测试结果

从图3中可以看出,使用丙烯酸体系导电胶进行连接后,电池间的拉力普遍大于使用有机硅体系导电胶。这说明采用丙烯酸体系导电胶的太阳电池间的粘接效果更优,制作出的光伏组件机械性能更好。

2.2 不同胶条形状的导电胶对电池之间粘接强度的影响

在进行导电胶涂覆时,丙烯酸体系和有机硅体系导电胶在电池栅线上点出的胶条形状均会随着点胶设备参数的调整而发生变化。因此,本实验仅从二者中选取1 种作为实验对象。

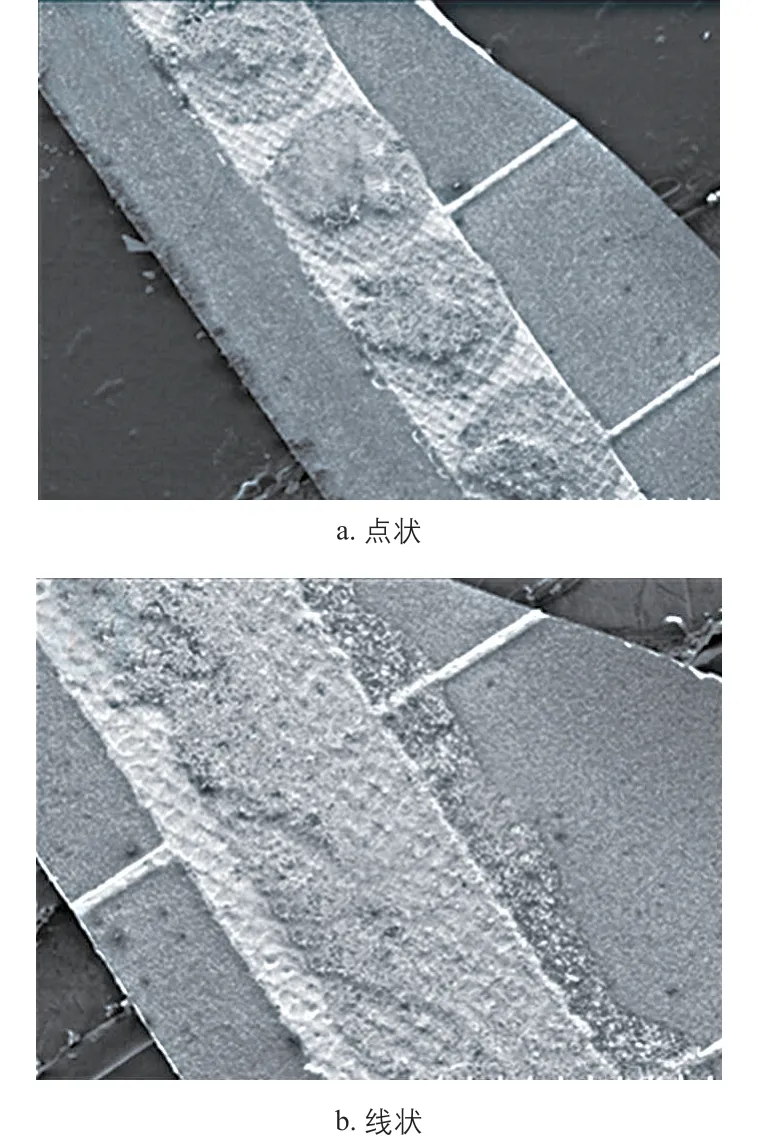

本实验选用丙烯酸体系导电胶,通过调整点胶设备参数得到不同的胶条形状,如图4所示。图4a 中,导电胶胶点之间有一定的间距,因此胶条形状为点状;图4b 中,导电胶胶点之间连接成线状。

图4 不同胶条形状的导电胶扫描电镜图

分别采用2 种胶条形状的导电胶连接太阳电池,然后分别测试太阳电池之间的拉力大小,得到的结果如图5所示。

由图5可以看出,分别采用点状与线状2 种导电胶胶条时,电池之间的拉力大小相差约40 N。对于同一种导电胶来说,线状导电胶胶条所产生的粘接效果优于点状导电胶胶条。因此,在生产中可调节设备参数,使导电胶胶条呈线状,以提高太阳电池之间的粘接效果。

图5 采用不同胶条形状的导电胶连接的太阳电池之间的拉力测试结果

3 结论与展望

本文研究了导电胶体系和胶条形状对太阳电池之间粘接强度的影响。结果表明,不同导电胶体系对电池之间的粘接强度影响较大,采用丙烯酸体系导电胶连接的电池间的粘接强度优于采用有机硅体系导电胶。此外,导电胶胶条形状可通过调节设备参数来调整,对同一种导电胶而言,不同胶条形状所产生的粘接强度也各不相同,线状导电胶胶条的粘接强度优于点状导电胶胶条。以上结论对于光伏组件生产过程中导电胶的选型和设备参数调节具有一定的指导意义,可推动导电胶在光伏组件领域的发展。