滚切式定尺剪剪刃间隙调整的研究

2011-05-25赵天宇于有冬

赵天宇,于有冬

1.一重集团大连设计研究院有限公司工程师,辽宁 大连 116600

2.一重集团大连设计研究院有限公司高级工程师,辽宁 大连 116600

近年来,钢铁企业对板材剪切断口质量的要求在不断提高,钢板切口断面毛刺≤0.5 mm,断面垂直度90°±1°,这些工艺技术指标的提出对剪切质量和剪切精度提出了更高要求。使用情况表明,剪刃间隙是影响剪切质量的重要因素之一,同时,也影响到剪切力的大小及剪刃寿命。因此,研究剪刃间隙调整的原理、方法及结构对提高产品的剪切质量非常必要。

1 机构原理

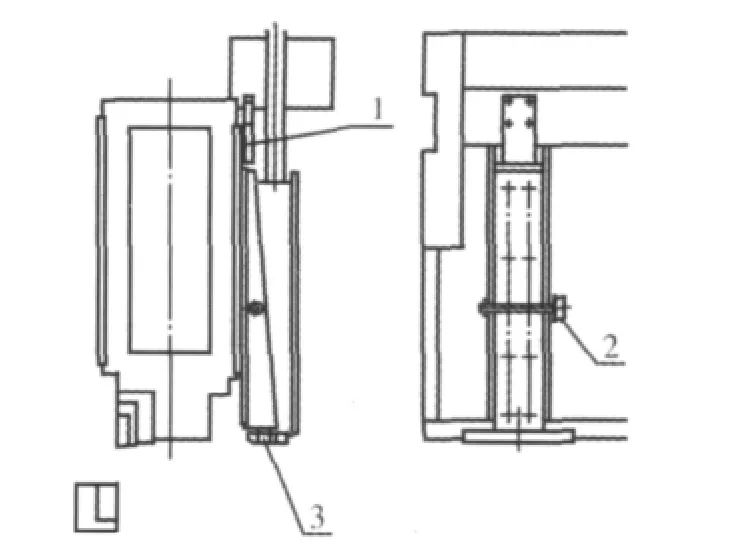

剪刃间隙调整装置由电机带动蜗轮蜗杆减速机,驱动蜗轮千斤顶上下运动,蜗轮千斤顶通过调整斜楔把垂直运动转化为水平运动,从而使上剪刃产生移动,实现剪刃间隙的调节(见图1)。调整电机为短时可逆工作制,当其工作时,主电机不能工作,反之亦然。该装置设置在机架上方,通过同步轴实现机械同步。

2 剪刃间隙的调整方法

2.1 平行度

图1 机构简图

在调整剪刃间隙时经常出现剪刃不平行的情况,固定侧与移动侧的间隙相差较大,因为同—侧有4个斜楔滑板,只有当4个斜楔滑板完全平行,才能保证剪刃间隙的平行。此外,当上刀架滑板、导板出现磨损,或其加工尺寸不一致,都将导致剪刃间隙不平行。

当出现剪刃不平行时,除了在大修中更换滑板、导板等磨损件之外,还可以在线进行调整。由于4个斜楔滑板是连在一起同时升降的,可以将其中—个或两个斜楔的涡轮减速机联轴器拆开,单独盘动相关导板单独升降,同时测量剪刃间隙的平行度,当平行度达到要求后再将联轴器连起来。

2.2 剪刃间隙调整范围

理论上剪刃间隙调整范围一般为0.4~7 mm。但在现场剪切板厚5~50 mm时,调整范围只能达到0.4~5 mm。出现偏差的主要原因,一是前面板上的压紧蝶簧过紧,二是调整电机功率偏小。所以,要将剪刃间隙调整到设计规定范围,首先应调整前面板上弹簧的调整螺栓,保证弹簧不要过紧,使得几组压板受力相同,工作面保持在同一平面内。如果斜楔滑板仍然移动困难,适当增大调整电机的功率是最好的解决办法。

在设备初次安装中,要保证前面板上的活动斜楔与固定斜楔之间装配间隙为0.4~1 mm,装配后应保证上刀架后侧的调整斜楔在同一平面上,滑动面应充分接触,要保证滑动面接触点大于2/20×20 mm。

3 剪刃间隙取值

3.1 对剪切过程的影响

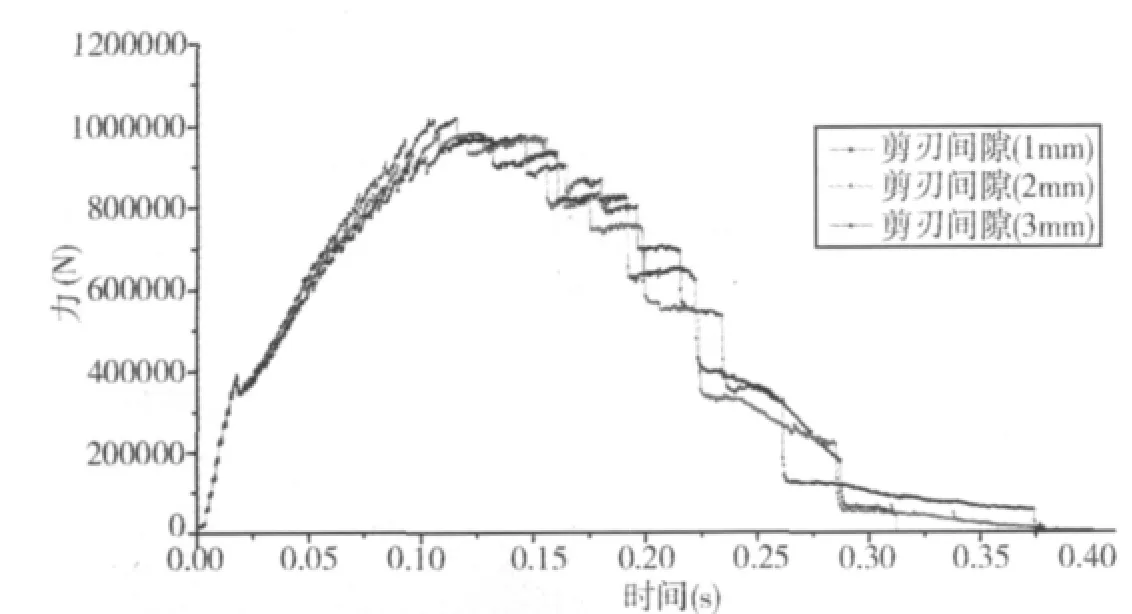

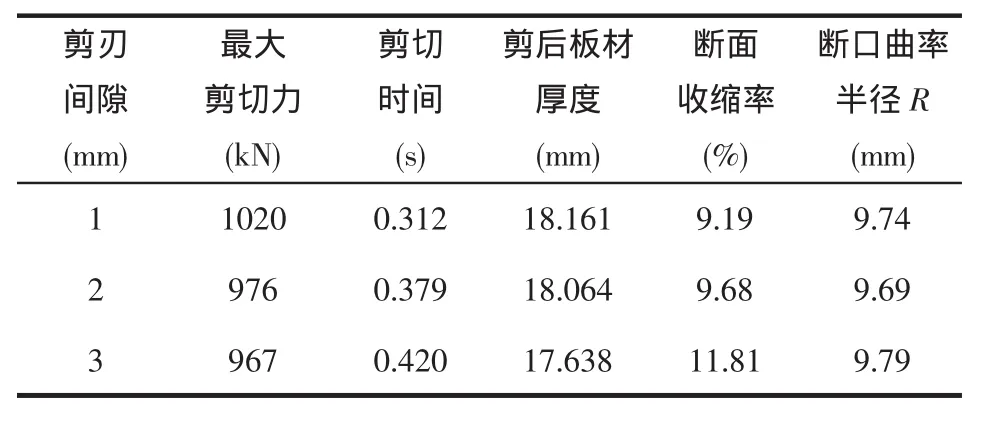

为了模拟剪刃间隙取值大小对剪切过程的影响,以某钢铁公司3800滚切式定尺剪为例,分别设定剪刃间隙为1 mm、2 mm和3 mm,将各剪切力—行程曲线放在同一张图中进行分析(见图2、表 1)。

(1)对于不同的剪刃间隙,剪切力-剪刃行程曲线的变化趋势基本相同;剪刃间隙在变化时,所需要的剪切力有小的变化。这说明在一定的变化范围内,间隙对剪切力有很小的影响。间隙增大时,虽然增加了塑性变形区,但同时由于变形区拉应力增加,更有利于裂纹的扩展,在这两方面因素综合作用下剪切力峰值随剪刃间隙的增大反而有所减小;

图2 剪切力—行程曲线

表1 剪刃间隙取值对剪切过程的影响

(2)增大剪刃间隙后,需要更多的载荷步 (剪切行程)才能剪断钢板。这是因为间隙增大时,大大增加了塑性变形区域,所以需要上剪刃运动较长的距离才能剪断板材,表1中剪切时间也证明这一点;

(3)剪刃间隙对板材断面收缩率有较大影响,随着剪刃间隙增大,断面收缩率不断变大;(4)剪刃间隙对断口曲率半径几乎没有影响。仿真结果证明剪刃间隙变化对板材的断口质量影响最大。

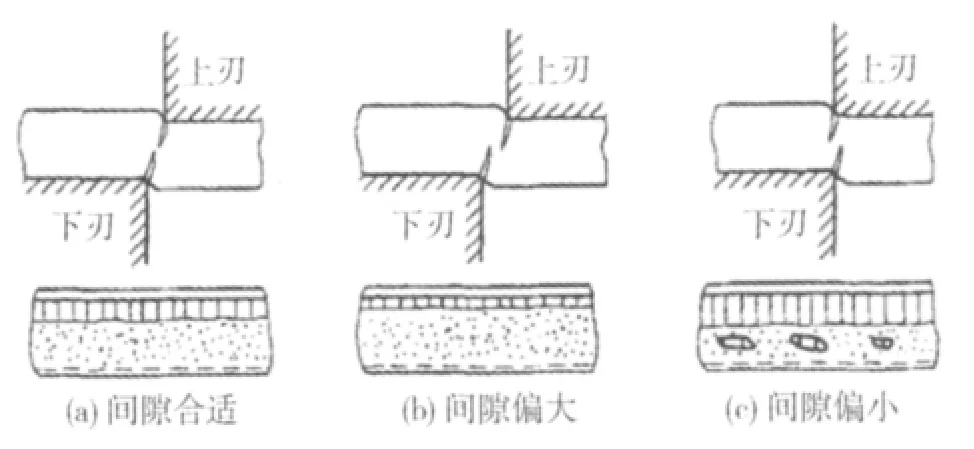

3.2 对断口质量影响

由于剪刃间隙取值太小会造成剪切端面不整齐、下端毛刺、出现二次剪断面,另外随着剪切力的增加,刃口同板边的摩擦加剧,磨损加快;而间隙太大,又会产生塌边、毛刺、剪切端口凸台等缺陷,所以正确的剪刃间隙取值对剪切质量尤为重要(见图 3)。

图3 剪刃间隙大小与端面的关系

3.3 取值方法

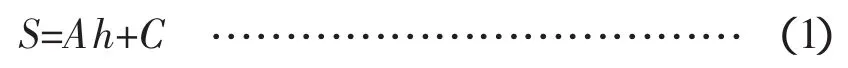

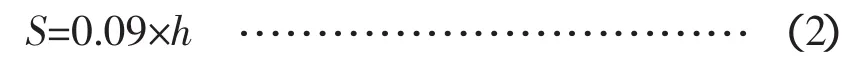

剪刃间隙的取值与钢板的厚度及钢板的机械性能有关

式中,S—剪刃间隙(mm);A—经验数值;h—钢板厚度 (mm);C一间隙修正值(mm)。

目前国内宽厚板剪切线常用的剪刃间隙经验公式:

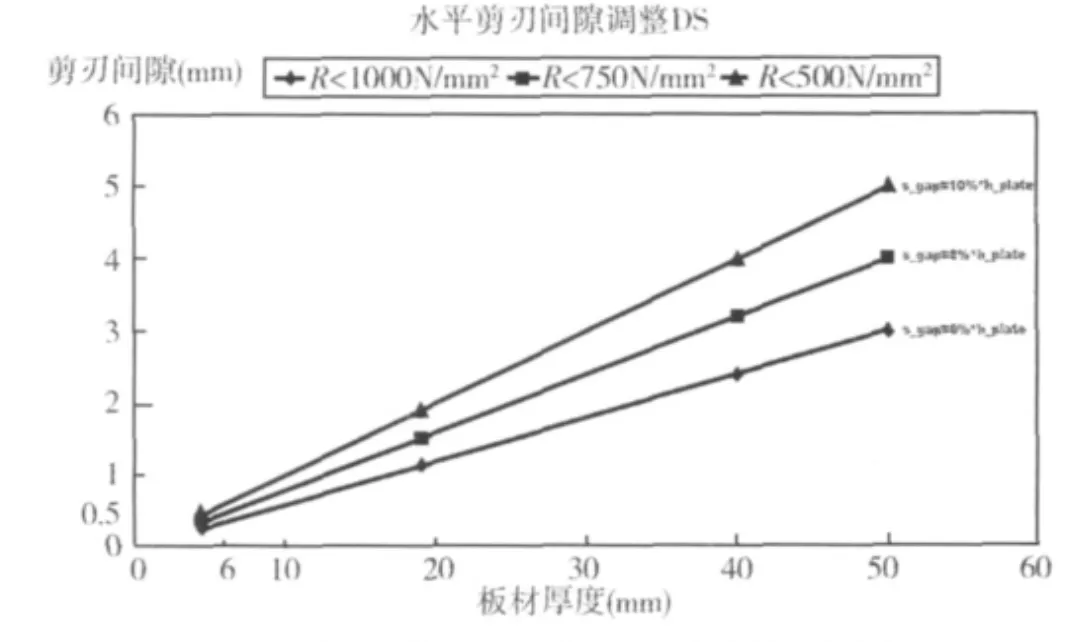

国外在剪刃间隙取值上虽有所区别,但也都与钢板厚度密切相关(见图4),对不同板厚应参考经验公式不断进行修正。需要注意的是剪刃间隙值与钢板厚度不是绝对的线性关系,修正取值时还应充分考虑其它因素对的剪刃间隙的影响,特别需要注意以下几种状况:

图4 国外宽厚板剪切线使用的剪刃间隙取值表

(1)钢板温度相对较高时,钢板强度降低,易发生剪切变形,容易出现塌边、毛刺过高等缺陷,出现这种情况时应适当减小剪刃间隙;

(2)剪切硬度较高的钢板时,应适当减小剪刃间隙,否则会出现波浪状剪切断口;

(3)在剪切过程中,刃口会随剪切次数的增加而磨损,剪刃圆角半径变大,而剪刃圆角半径对断口曲率半径及断面收缩率有较大影响,圆角半径越大断口曲率半径、断面收缩率也越大,此时如不及时减小剪刃间隙,剪后钢板断口处就会出现窝边、撕裂等缺陷,并且会大大缩短剪刃寿命;

(4)出现二次剪切面会降低钢板的对接性能,钢板对焊时容易形成空隙层。因此在出现二次剪切面时必须要增大剪刃间隙。

4 调整斜楔结构改进

4.1 存在的问题

(1)目前,滚切式定尺剪剪刃间隙调整装置的结构中固定斜楔靠斜楔挡块固定在主减速机上,其前面装有上刀架、前架体,后面有主减速机,当更换斜楔调整机构的滑板时,必须先将前架体、上刀架依次全部拆卸,更换时间长达2~4天,并且拆卸后,设备的精度已发生变化,需要重新调试;

(2)为保证斜楔的水平运动,斜楔挡块必须选用自润滑材料,在滚动剪切过程中斜楔挡块承受很大的作用力,非常容易损坏。

4.2 结构的改进

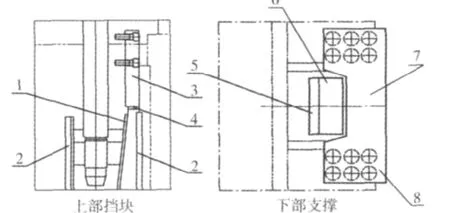

改进结构特点在于取消斜楔的斜楔挡块,改为用挡块在上部定位斜楔,支承板在下部支撑,并配有安装销。

挡块固定在主减速机上后,先将固定侧斜楔放置在设计安装位置并用安装销固定,安装销插在主减速机侧壁筋板上。再将支撑板安装在主减速机底部用于固定侧斜楔的下部支撑。为保证斜楔机构运动平稳,固定侧斜楔上、下配有自润滑滑板,上部自润滑滑板与挡块之间的间隙为0.1~0.2 mm,下部自润滑滑板与支承板之间的间隙为0.8 mm。

改进后,更换滑板时只须将安装销和下部支承板拆掉,就可以直接将斜楔及滑板从底部抽出,更换方便快捷(见图5、图6)。

图5 改进后剪刃间隙调整斜楔的结构

图6 剪刃间隙调上部和下部结构示意

5 结语

采用上述方法可以将剪刃间隙调整到合理范围,提升断口质量及定尺的精度,减少使用故障;

现场实践证明新结构安装维护更加方便,杜绝斜楔挡块故障的发生,提高了剪切效率。