热连轧模拟轧钢过程开发

2011-05-25刘付强盛桂军唐贤军刘宝松

刘付强,盛桂军,唐贤军,刘宝松

1.一重集团大连设计研究院有限公司助理工程师,辽宁 大连 116600;2.济钢装备部高级工程师,山东济南 250101

热带钢连轧生产是目前应用计算机控制最为成熟的一个领域,其控制系统分为四级,控制范围包含从加热炉入口(甚至从连铸出口)开始到成品库整个生产过程,囊括轧制计划、板坯库管理、设定计算、设备控制和质量控制以及传动(电气及液压传动)数字控制等各个层次,是轧钢自动化领域中最为庞大,最为复杂的控制系统[1,2]。由于热连轧生产线及其控制系统的复杂性,所以国内先进的热连轧生产线的三电基本上由国外大公司提供,如早先引进的武钢1700 mm热连轧和宝钢2050 mm热连轧,以及新近引进的鞍钢1780 mm热连轧和武钢2250 mm热连轧。目前国际上一些主要电气公司推出的热连轧计算机控制系统主要有:区域控制器群结构(如美国GE公司的DM2000系统和德国西门子公司的SIMADYN TDC系统)和超高速FDDI环网结构(日本三菱公司系统)[3],国内有北京科技大学高效轧制国家工程研究中心开发的基于西门子SIMATIC TDC平台的热连轧生产线自动控制系统[4]等等。一重集团利用自身作为冶金成套设备提供商的优势,以国外电气公司的控制系统为基础开发热连轧过程控制系统的主要功能,目前已完成实验室内接近实际生产控制功能的模拟轧钢过程的开发工作。

1 模拟轧钢过程开发

通常热连轧的工艺流程为:合格连铸坯由装钢机推入步进梁式加热炉内进行加热;加热好的坯料由出钢机托出经除鳞后送往E1、R1(或两架粗轧机)组成的可逆粗轧机组轧制3~9道次;轧出的合格中间坯经过保温罩或热卷箱运送至精轧机组轧制;精轧机组一般由一架立辊和六至七架水平辊轧机组成,精轧机组配有机架间活套装置、液压AGC自动厚度控制系统和工作辊弯辊装置,用于保证带钢全长范围内的厚度精度及板形要求;带钢头部从末架精轧机出来经空冷辊道进入层流冷却装置冷却至卷取温度后进入具有助卷辊自动踏步控制功能的卷取机,在恒张力状态下卷取;带钢成卷后经卸卷小车卸卷并放置在打捆站上打捆;然后由步进运输机将钢卷取走称重、并打印标记后运至成品库。

本文所述过程控制级的开发工作以上述工艺为基础,其中心任务是对生产线上各机组和各个设备进行设定计算并对热连轧生产过程进行监督和控制。该过程控制系统以某1780 mm热连轧生产线为对象,以带钢头部为控制目标,对粗轧、精轧机组负荷进行分配。为此,过程控制级计算机根据需要设有板坯(数据)跟踪、初始数据输入、在线数据采集以及模型自学习等为设定模型服务及配套的功能。热连轧过程自动化控制系统的核心部分是精轧机组的厚度设定、板形设定和温度设定等数学模型,设定值经计算后下送到基础自动化层由设备控制功能执行(见图1)。

图1 过程控制级模块关系图

本次开发主要针对L2过程控制级功能实现,开发的内容有轧制计划、粗轧设定及自学习、精轧设定及自学习、板形设定、卷取温度设定、组织性能预报和画面编程等,最终实现系统集成以及进行轧钢过程模拟。虽然基础相对较弱,开发过程难度较大,目前已取得阶段性成果。

(1)轧制计划功能

为实现模拟轧钢过程系统中板坯数据的初始来源、轧制计划与生产控制级、过程控制级的连接。编写轧制计划模块时充分考虑实际需要,实现了与板坯库、连铸生产线之间的实时数据管理通信及轧制计划编制优化后的下发等功能。其内容主要包括生产计划及钢卷计划管理、板坯信息与板坯库、连铸生产线通信管理、轧制计划生产下发管理等。

(2)板坯核对与加热炉区功能

根据下发的轧制计划,编写板坯核对模块实现板坯核对及与加热炉区的通信。由板坯核对模块实时读取最新的轧制计划,从画面上实现入炉前的板坯核对功能,以决定是否允许入炉,并将核对后的板坯信息传递到加热炉管理模块。主要任务是确认数据与实际物料是否一致,轧制计划中对应板坯的重量和实际重量是否吻合等,核对后通过点击确认以改变板坯核对标志。

考虑到国内目前已经有成熟的加热炉ACC模块,所以加热炉区管理模块只开发加热炉装钢、强制出钢、定时出钢等辅助功能。其中加热炉装钢功能的实现过程为由HMI装钢画面显示已经核对但未装钢的板坯,选择要装钢的板坯并点击确认装钢以改变板坯是否装钢标志,并将此板坯信息传递到HMI出钢和炉内画面上显示;强制出钢是以手动的形式按顺序选中准备出钢的板坯,点击确认出钢后,改变板坯是否出钢标志;定时出钢则要判断板坯所在的加热炉号并按固定的时间进行出钢

(3)轧线跟踪功能

跟踪的目的在于确定热轧生产线上轧件的实际位置和相关信息,根据不同的时序启动相关的应用程序,完成过程控制[3]。根据轧线上机组的布置将整条轧线分区控制,包括C区、HSB区、RM1(2)区、CB1(2)区、CS区、FM区、ROT区、DC1(2)区、BND1(2)区、CONVEYOR1区等,以模拟轧线上热金属检测器等设备在轧件经过时得到的信息作为跟踪信息的区域更新,并判断相关时序启动应用程序,同时还可以实现跟踪修正。

(4)粗轧区功能

利用国外热轧数学模型,根据轧线设备等实际影响因素开发的设定计算应用模块。其粗轧设定量主要有粗轧道次数、各道次的平辊辊缝位置和立辊压下位置、轧制速度和侧导板的开口度等。其自学习计算功能主要是根据实测的物理参数来提高粗轧设定部分数学模型的预测精度。此外,该模块还要计算热卷箱的卷取参数和粗轧机入口摆钢参数。基础数学模型主要包括温度模型、前滑和后滑模型、轧制力模型、功率模型、厚度/宽度压下分配模型等。

(5)精轧区功能

精轧设定的基本任务是根据来料条件及成品要求,通过模型计算,确定精轧机组各机架的辊缝、速度及有关操作变量,以保证顺利穿带和获得准确的带钢头部尺寸。精轧设定计算使用的数学模型主要包括压下分配模型、温度模型、轧制力模型、功率模型、前滑模型、辊缝模型、动态设定模型及自学习模型等。其板形设定功能可实现PC轧机的PC角、弯辊力计算和CVC轧机的串辊量、弯辊力计算等。

(6)层流冷却功能

根据精轧出口的带钢温度、速度、厚度等数据和其它工艺设备参数,经过模型运算(包括预设定计算、修正设定计算、自学习计算)求得达到目标冷却模式、卷取温度、冷却速度的集管组态,控制热输出辊道上冷却集管的开闭状态,实现冷却过程的计算机自动控制。

(7)卷取区功能

由于卷取设定的大部分功能可下放到基础自动化级,在过程控制级内卷取设定相对简单,主要包括速度、开口度、卷筒转矩、压力、小车的等待位置、AJC的设定值等,确保带钢在输出辊道上平稳运行基础上顺利咬入卷取机并得到良好的卷形。

(8)组织性能预报功能

该模块通过板坯的初始数据及轧线的相关工艺,利用神经元网络预报当前钢卷的组织和性能。

2 模拟轧钢

将上述的各个设定模块在PC机上通过触发文件的方式进行优化连接后即可构成模拟轧钢过程的系统结构。此过程可以升级到服务器上,以内存文件的方式运行以提高数据传输的速度。

模拟轧钢的实现过程即从轧制计划下发开始,在轧制计划模块中输入详细的板坯数据和钢卷数据,生成多块板坯的轧制计划表并下发到文件中;由板坯核对模块实时读取轧制计划中的板坯数据,实现画面模拟核对;将已核对的板坯信息传递到加热炉管理模块,在加热炉HMI模块上实现板坯的装钢、出钢事件,加热炉HMI模块、HMI检测模块和跟踪模块实现相互通信;从出钢事件开始进入事件检测跟踪模块,根据相应的时序启动不同的应用程序,在出钢时先计算出轧件在整条线上的运行过程,并由时间数据实现画面上轧件的模拟运行(见图2)。在模拟轧钢过程中所需的时序、实际数据等均由人为给定。

3 模拟结果分析

本系统经过多块钢的模拟调试,以某热轧生产线实际钢卷轧制数据作为比照,充分考虑各个时序间的关系,将各个模块有序的结合到一起,并通过板坯在实际轧制时的数据启动粗轧、精轧设定的自学习功能,利用设定计算结果顺利实现模拟轧钢过程。

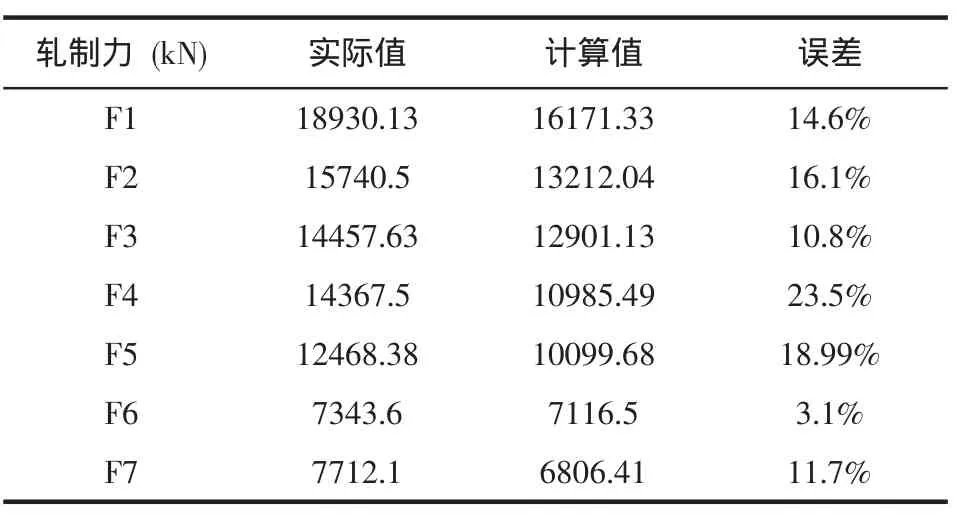

通过将主要设定值(轧制力)与实际生产时的数据进行比较,所得到粗轧5道次的设定结果误差和精轧7机架设定结果误差均在10%左右,比较接近于实际情况(见表1、表2)。

图2 模拟轧钢跟踪画面显示图

表1 粗轧5道次轧制力结果比较

表2 精轧7机架轧制力结果比较

4 结语

实验结果说明该过程控制级系统已能初步实现模拟轧钢功能,在过程控制级的主要功能中粗轧、精轧设定及自学习、层流冷却设定、板形设定和应用平台程序等已具有较高的水平,设定计算结果准确率较高,其与实际生产线相结合的系统结构先进并具有很高的实际应用价值。

[1]吴立新.钢铁企业热轧过程控制系统设计 [M],上海.

[2]单旭沂,劳兆利.热连轧过程控制系统关键技术的思考与实践[J],冶金自动化,2009,5.

[4]张大志等.基于西门子SIMATIC TDC的1500mm热连轧自动控制系统 [J],电气自动化,2007.