主轧机前后侧导板结构研究

2011-05-25李仁厚

李仁厚,张 晓

1.一重集团大连设计研究院有限公司助理工程师,辽宁 大连 116600

2.莱钢集团烟台钢管有限公司工程师,山东 烟台 264000

在热连轧生产线和中厚板生产线上的主轧机前后侧导板,主要用于将板坯对中后正确地导入轧机。目前从传动形式上主要分为两种,一种为齿轮齿条传动形式,另一种为曲柄连杆驱动形式。

1 结构简介

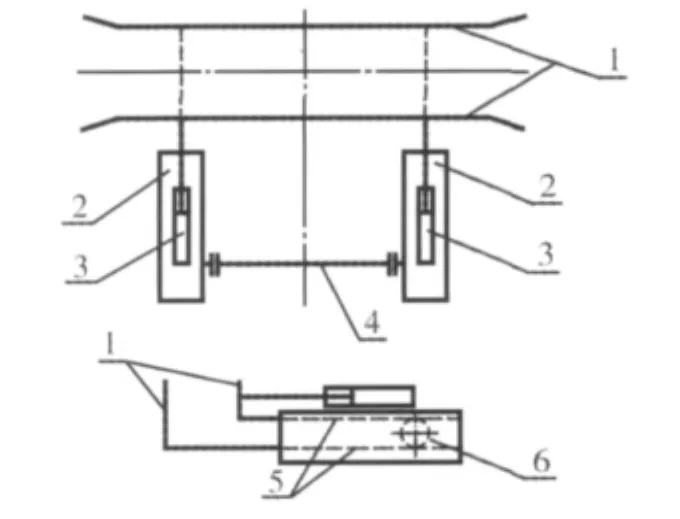

1.1 单侧齿轮箱传动

单侧齿轮箱传动形式的侧导板依靠装在两个齿轮箱上的2台液压缸推动推板,齿轮箱内与推板连接的齿条随之运动,同时带动齿轮箱内的齿轮轴转动,齿轮轴通过与另一侧推板的齿条啮合,带动另一侧推板同步相向运动,同步轴通过齿式联轴器连接两个齿轮轴,使推板两端机械同步。控制程序通过安装在液压缸内的位移传感器设定其开口度,并在控制台上显示读数供操作人员参考。在推拉液压缸的两个极限位置安装有接近开关,当推拉液压缸伸缩达到极限位置时,向控制系统发出指令信号。侧导板的液压系统中装有压力传感器,当侧导板夹紧板坯,液压系统的压力达到设定的压力值时,压力传感器发出信号,推板打开,避免把板坯夹出拱形。而当侧导板对中板坯到位后推板开口度调整到比板坯宽度略大时,开始轧钢(见图1)。

图1 单侧齿轮传动侧导板

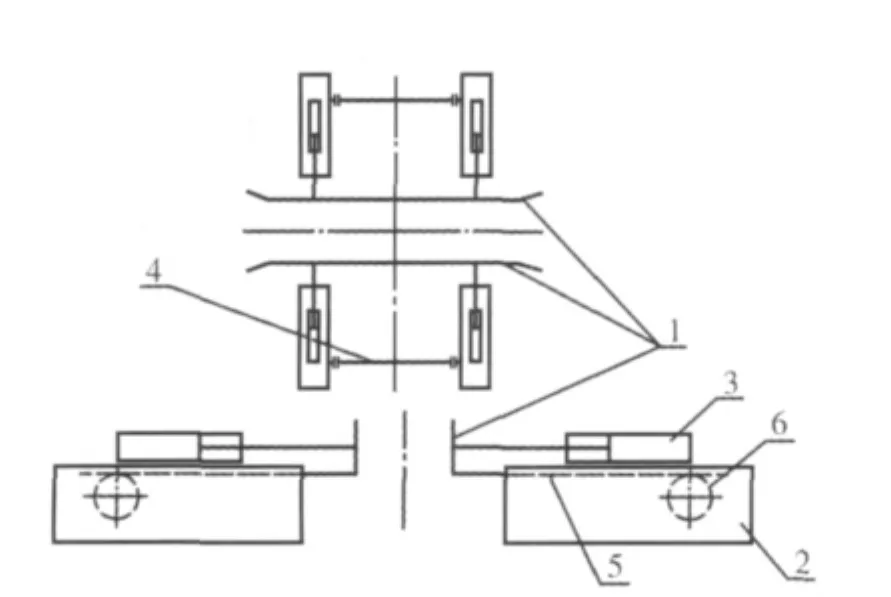

1.2 双侧齿轮箱传动

双侧齿轮箱传动侧导板在结构上与单侧齿轮箱传动类似,区别在于两侧推板无机械上的连接,每侧各由两台液压缸推动,通过控制系统实现两侧推板的同步运动(见图2)。

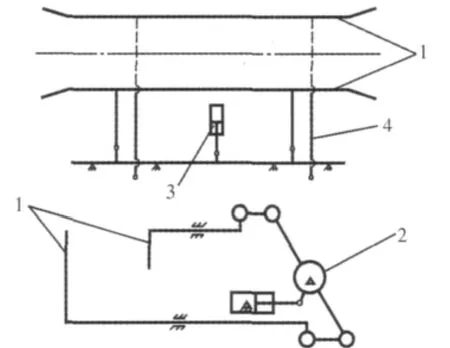

1.3 曲柄连杆驱动侧导板

图2 双侧齿轮箱传动形式的侧导板

曲柄连杆驱动侧导板的曲柄轴上与两侧推板连接的曲柄被排列成相差180°角,由液压缸驱动曲柄轴转动,带动两个连杆做相向运动。两个连杆分别与连接侧导板两侧推板的推杆铰接,推杆前端安装有推板,在连杆的带动下推杆做直线运动,实现侧导板开口度的变化。曲柄轴上安装有编码器,当侧导板工作时,由编码器记录曲柄轴的转角变化,通过计算确定推板的开口度。该侧导板通过曲柄轴实现机械同步,开口度由编码器检测。

图3 曲柄连杆驱动形式的侧导板

2 结构形式比较

(1)齿轮箱传动两种侧导板在结构上都采用齿轮齿条传动形式,靠同步轴连接保证推板两端实现同步运动,提高侧导板的对中精度。不同之处在于,单侧齿轮箱传动侧导板由液压缸在直接推动一侧推板运动的同时通过齿轮齿条传动机构带动另一侧推板做同步相向运动。由于侧导板的开口度变化较大,该齿条的长度一般较长,工作时齿轮齿条的累积误差较大;双侧齿轮箱传动侧导板两侧推板单独由2台液压缸推动,相比而言,累积误差小,由于两侧在机械上没有连接,在结构尺寸不变的情况下可以满足更大开口度的要求。但增加的2个齿轮箱和2台液压缸以及相关液压和电控设备使投资加大;

(2)曲柄连杆驱动侧导板由安装在基础上的1台液压缸驱动曲柄轴,动力源数量少,液压和控制系统简单,但曲柄轴的精度要求高,制造和安装难度较大;

(3)对于齿轮箱传动侧导板来说,因其安装在齿轮箱内部,润滑困难,齿轮齿条磨损严重。而曲柄连杆驱动形式的侧导板由于采用铰接形式,磨损较小,润滑方便;

(4)齿轮箱式传动侧导板由于液压缸数量多,在保证侧导板推力的前提下,可以实现开口度的快速变化,主要应用于中厚板轧机中。曲柄连杆驱动侧导板由于采用了一个液压缸,推力较小,一般应用在热连轧上。

3 地脚螺栓受力条件比较

(1)单侧齿轮箱传动侧导板在夹持钢板时,其夹紧力通过齿条传递到齿轮轴上,齿轮轴所受到的力由齿轮箱平衡,齿轮箱受液压缸底座和齿轮轴2个不在一条直线上的反向力作用,产生的力矩由地脚螺栓平衡,受力条件较好;

(2)双侧齿轮箱传动侧导板由于推板分别由两侧的液压缸单独驱动,当夹紧钢板时,夹紧力通过齿轮箱传递到基础上,地脚螺栓受剪力作用,受力条件不好;

(3)曲柄连杆驱动侧导板在夹持钢板时,曲柄轴受到与两侧推板连接的连杆作用力而承受扭矩,该扭矩由驱动液压缸给曲柄轴一个反方向的扭矩来平衡。由于液压缸是水平放置的,所以液压缸底座和曲柄轴支座地脚螺栓受很大的剪力作用,受力条件不好。

4 安装工艺性比较

按轧制工艺的要求,主轧机前后侧导板除对中功能外,还具有测量钢板宽度的功能,两个推板的中心线要求尽量与轧制中心线一致,安装精度要求比较高。但当零件加工和装配误差积累过大时,推板与轧制中心线的平行度有可能超过公差要求的范围。对此齿轮齿条传动侧导板可通过调整同步轴两端法兰的螺栓孔和齿式联轴器的齿来补偿由加工和安装误差导致的推板偏斜。而曲柄连杆驱动侧导板机构本身无此功能,所以零件加工精度及装配精度必须严格保证。

5 推板调整精度计算

为实现侧导板推板的有效调整,推板的调整精度要求不得大于工艺要求推板与轧制中心线位置公差的2倍。下面以双侧齿轮箱传动形式的侧导板为例进行计算。

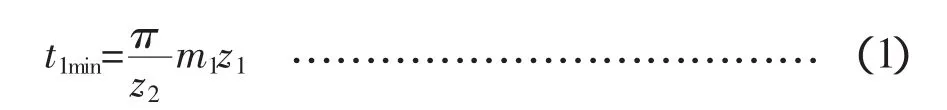

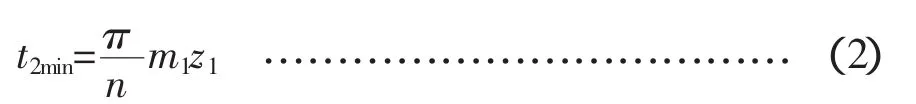

当调节同步轴两端齿式联轴器的齿时,此时推板位置的最小调整量为齿式联轴器旋转一个齿所对应的角度时齿条移动的距离,即

式中,t1min—调整齿式联轴器时推板的调整精度(mm);m1—侧导板推板传动齿轮的模数(mm);z1—侧导板推板传动齿轮的齿数;z2—同步轴齿式联轴器的齿数。

当同步轴一端连接法兰螺栓孔的数量为n,另一端的连接法兰螺栓孔的数量为n+1时(两侧法兰螺栓孔均布)。通过转动法兰调整推板的位置,连接法兰螺栓孔数量为n侧推板位置的最小调整量为

式中,t2min—同步轴法兰螺栓孔为n侧推板的调整精度 (mm)。

连接法兰螺栓孔数量为n+1侧推板位置的最小调整量为

式中,t3min—同步轴法兰螺栓孔为n+1侧推板的调整精度 (mm)。

推板与轧制中心线平行度的调整精度(最小调整量)为通过调整同步轴法兰孔和齿式联轴器时推板两端位置变化量之差的最小值,即

式中,tmin——推板与轧制中心线平行度的调整精度(mm);A、B、C、D、E、F——正整数。

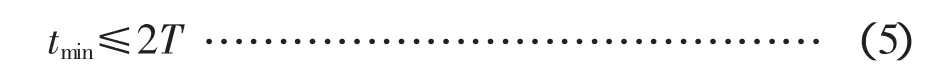

为满足设备安装工艺的要求,推板与轧制中心线平行度的调整精度不得大于推板端面与轧制中心线的位置公差,即

式中,T—推板与轧制中心线的平行度公差(mm)。

对于单侧齿轮箱传动侧导板,由于两侧推板机械同步,所以推板与轧制中心线平行度的调整精度

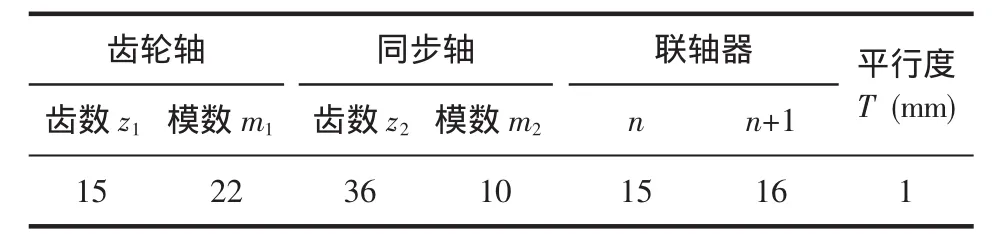

下面以某中厚板轧线上的一侧导板为例进行分析。该侧导板为双侧齿轮箱传动侧导板(见表1)。则 tmin=4.32>2T=2

表1 结构参数

不满足式 (5)的条件,所以在安装现场,当推板与轧制中心线的平行度超出公差范围时,不一定能把平行度调到公差范围之内。假设设备安装过程中推板的两端与轧制中心线的距离差为2 mm时,将无法调整。而如果将联轴器齿数调整为37,则最小调整精度为tmin=1.868<2 mm,满足式 (5)的条件。

6 改进

(1)为使推板与轧制中心线的平行度可调,对于双侧齿轮箱传动侧导板,其结构参数要求必须满足式 (5)的条件,并在设备图纸中明确注明对同步轴法兰孔的数量和齿式联轴器齿的个数要求。而对于单侧齿轮箱传动侧导板,其结构参数要求必须满足式 (6)的条件;

(2)为改善曲柄连杆驱动侧导板中驱动液压缸底座地脚螺栓和曲柄轴支撑底座地脚螺栓的受力条件,可以将液压缸底座与曲柄轴支撑底座做成一个整体的结构件,这样在夹持板坯时,夹持力由结构件承受,而地脚螺栓承受的是设备的倾覆力矩,而不再承受剪力作用;

(3)当侧导板推板接触板坯的瞬间,由于液压系统压力突然增加,设备将受到很大的冲击,并且如此时由一侧推板先接触板坯,地脚螺栓将承受剪力。对此,可通过采集液压系统中压力传感器的压力信号,在控制系统中实现压力闭环控制,使系统压力缓慢增加,减少设备的冲击和磨损,沿长设备的使用寿命。

7 结语

通过对3种主轧机前后侧导板的分析比较,其在结构上各自都有优点与不足。在具体设计过程中,应对上述问题予以重视。