热平整分切机组自动化控制系统

2011-05-25董国龙

董国龙,赵 波

1.牡丹江恒丰纸业股份有限公司工程师,黑龙江 牡丹江 157013

2.牡丹江恒丰纸业股份有限公司助理工程师,黑龙江 牡丹江 157013

热平整分切机组是热连轧生产线后续的精整加工作业线。用来在常温状态下,将热轧后的优质碳素结构钢及低合金高强度钢钢卷进行平整或矫直重卷,以提高板材的表面质量及机械性能,或矫正带钢卷曲应力和翘曲并分成小卷。

1 工艺控制

1.1 主要设备组成

平整分切机组由入口钢卷运输机、上卷小车、开卷机、矫直机、入口侧导装置、平整机、液压分切剪、料头处理及取样装置、检查台、出口侧导装置、出口张力辊、卷取机、卸卷小车、出口钢卷运输机等设备组成。

1.2 工艺控制流程

机组设备在操作上分为手动及自动控制。手动控制时,在操作台上人为给定及控制各设备的单动及联动;自动控制时是根据HMI中录入的平整规程设定表自动控制设备联动。

入口钢卷运输机将钢卷通过步进的方式,从1#卷位运到6#卷位并将带卷旋转至与卷筒同向。上卷小车将钢卷送往开卷机,对中后,带卷上到开卷机卷筒中心,带头经过入口导板台及入口偏导辊进入矫直机。液压剪入口光电开关检得带头,液压剪夹送辊落下,手动控制剪切带头。

剪切过的带钢头部送过检查台至出口侧导装置,由出口侧导装置对中后进入张力装置;上偏导辊压下,将带材头部通过出口导板台导入至卷取机钳口处;卷筒钳口咬住钢板后,卷筒涨径,出口导板摆下。卷取机钳口夹住带材卷取两至三圈后停止、穿带结束。

机组选择联合工作方式。全部辅助设备手动或自动回位。

待联合启动条件具备后,平整机AGC系统投入,平整机由位置闭环切换到压力闭环,在HMI画面选择延伸率自动控制是否投入;待平整力建立后,按下“建张”按钮,机组自动建张,CPC对中装置投入自动工作,由对中液压缸给予纠正;机组联合启动并升速到设定速度。在平整过程中,根据板形的情况调整弯辊力及轧辊倾斜。在平整结束前,平整机由压力控制自动切换为位置控制。

当卷取一定带卷后,可以进行手动分切,或按设定条件自动停车分切。注意:必须将机组工作方式开关打至分切方式,停车并撤张后,方可剪切。

分切后,重复前述穿带、建张、升速启动过程。降速甩尾时,机组自动减速停车。当带尾转到设定位置后,卷取机停车,自动或手动卸卷。出口钢卷运输机通过步进方式将钢卷向后运送并旋转方向。运送过程中完成称重、打捆和打印。最后由成品库吊车吊运入库。

2 自动化控制系统

热平整分切机组自动化控制系统采用高性能工业控制计算机及可编程序控制器(PLC),自动化系统为分布式网络结构。

整个自动化系统由三层通讯网络构成(见图1)。

(1)信息控制网

PLC与AGC控制系统、HMI之间通讯采用工业以太网 (EtherNET/IP)网络通讯架构。其中,EtherNET/IP是一个既可以进行控制操作又可以实现数据传递的网络,能够充分保证控制设备之间信息的实时交换。通过工业以太网,HMI将机组工艺参数设定值和对电气设备的控制指令传送到PLC,再将各设备的实时状态、工艺数据实际值、电气参数及故障信息,由PLC及AGC系统采集并传送给HMI。

(2)现场总线层

PLC系统与远程I/O站之间采用ControlNet通讯网络架构,ControlNet是基于有效的Producer/Consumer模式,既可以进行信息传递还可以实现对系统的控制。作为控制器与I/O设备之间的高速连接,其最大通讯速率可达5 Mbps。采用这种现场总线可以节约大量的控制电缆,缩短现场安装调试时间,便于调试与维护;

PLC系统与交流变频调速装置之间采用的是PROFIBUS DP通讯网络架构。通过PROFIBUS DP网,自动化系统向传动系统发送控制字与给定值,传动系统向自动化系统回传状态字及实际值。PROFIBUS DP网的通讯速率最大为12 Mbps。

(3)设备层

位置检测光电编码器经DeviceNet网络架构与PLC相关设备进行传感器设备级数据的高速访问,AGC控制器与PLC之间也可以通过DeviceNet网络通讯。

3 主要控制功能

3.1 工作方式的设置和选择

(1)工作制选择

“矫直方式” 矫直机投入工作,平整机不工作,矫直机与开卷机及卷取机建立张力,机组启动后可以建张并升速。

“平整方式” 平整机投入工作,矫直机只参与头部矫直,联动时不工作,离合器脱开。平整机与开卷机及卷取机建立张力,机组启动后可以建张并升速;

图1 热平整分切机组自动化控制系统网络结构框图

“检修” 机组各单体设备在只有必要的安全联锁条件下操作;

“换辊” 机组进行换工作辊和支承辊的相关操作。与换辊相关的主机内操作必须在此状态下进行。而与换辊不相干涉的设备可以正常操作。

(2)工作方式选择

“穿带” 可以手动进行各单体设备的单动调整及联合点动穿带;

“联合” 机组处在联合方式且联动条件具备时,可以整体联合启动,并建张、升速。开始平整或分卷前必须保证各个相关设备处于联动允许状态;

“分切” 当卷取的带钢达到规定长度时,机组降速停止,去张。将选择开关打到“分切”或“穿带”方式后,才可以进行剪切分卷。在分切完成后,重新穿带,矫直或平整。

(3)平整机AGC工作方式选择

“压靠” 平整机进行辊缝零点标定;

“位置方式” 平整机进行辊缝位置自动控制;“压力方式” 平整机进行压力自动控制。

3.2 自动控制功能

(1)自动上卷/卸卷

首先通过安装在测径推板上的编码器测出来料钢卷的初始卷径,通过安装在上卷小车升降装置上的光电编码器计算出钢卷的高度中心;通过安装在上卷小车行走装置上的光电编码器及光电管,完成带材宽度测量及宽度中心的确定。根据测得的宽度中心和高度中心,PLC自动计算出上卷小车在垂直、水平方向的行进距离。再由脉冲编码器自动控制使其准确停止在对中位置,完成高度及宽度的自动对中;

自动卸卷功能与上卷方式相同,都是通过计算并控制小车行走距离将带卷自动卸到出口钢卷运输机鞍座上。自动卸卷开始时,卷取机压辊抬起,缓冲辊退回,卷筒缩径,活动支承打开,推板推出并与小车同步将钢卷卸下,推板返回。小车完全移出卷取机后,小车上升到最高位,向出口步进梁卷位移动,当小车运动到步进梁1#卷位时,下降将钢卷卸到出口步进梁上,并返回卷取机下方。

(2)带卷自动分切

带卷自动分切卷在HMI中设定,分三种方式:按重量分切、按长度(或卷径)分切、平均分卷。

卷取的长度由下偏导辊上安装的增量型脉冲编码器通过高速计数计长计算。卷取的重量通过计算长度、输入的带宽及厚度计算。

按重量分卷时,PLC根据带钢的宽度、厚度和长度,实时计算出开卷机与卷取机上钢卷的重量,当卷取机上钢卷的重量达到设定的分切重量时,根据机组当前速度,PLC自动提前给出机组降速的命令,使机组自动降速,并准确停止,然后手动撤张,停车。切换到分切方式,开卷及卷取机的压辊、缓冲辊落下,由液压剪进行剪切;

按长度分卷是由PLC实时计算出开卷机与卷取机上钢卷的长度进行分切;

平均分卷是由PLC根据来料的厚度和卷径,自动计算出带材的总长度,再根据设定的分切卷数,计算出平均每卷的长度,机组根据此长度值完成分切。

(3)自动位置控制 (APC)

机组中用到的自动位置控制有平整机压下APC控制、自动上卸卷的小车位置控制、阶梯垫自动位置控制、矫直机张力辊等的辊缝自动位置控制等等。

(4)自动降速甩尾

当卷取到带尾时,机组自动计算开卷机剩余的带卷长度,根据机组设定的加速度,提前减速到设定速度,当带尾离开开卷机,到达平整机前时机组自动停车。为保证卷取的安全顺利完成,减速点的准确计算非常重要。

减速点是以使带尾离开开卷机时(留一定安全距离)降为目标速度为目的来计算的。

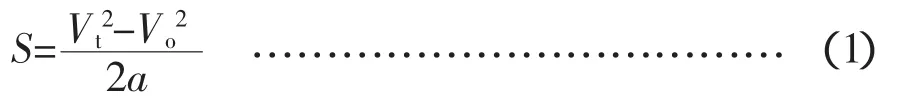

式中,S—带钢减速距离 (mm);L—安全减速距离(mm);Vt—带钢当前线速度 (mm/s);Vo—常数,减速目标值 (m/s);a—减速度 (m/s2)。

当计算的开卷机上带长小于或等于减速距离时,系统立刻启动减速甩尾程序,机组自动减速,开卷机压辊落下、缓冲辊抬起,入口上偏导辊落下,压住带材。

4 结语

该热平整分切机组自动化水平较高,其控制系统设计合理,功能完善,运行可靠,完全能够满足用户的要求。