冷轧钢板干湿平整工艺的研究

2011-05-25耿晓琳田孜强

耿晓琳,田孜强

1.一重集团大连设计研究院有限公司助理工程师,辽宁 大连 116600

2.一重集团大连设计研究院有限公司高级工程师,辽宁 大连 116600

平整是冷轧生产的重要工序,作用是消除退火带钢的屈服平台,改善带钢的性能并使带钢表面具有一定的粗糙度和平直度。为了控制板材延伸率,保证板材表面质量,平整从工艺上分为干平整和湿平整两种方式,通常可根据不同生产钢种和机组的工艺要求进行布置。

干平整是指平整时不使用任何平整液的一种平整方式,而进行湿平整时需要在带钢上、下表面喷射平整液。干平整轧制时,辊面状态在带钢表面上的复制率较高,一般为60%~80%。由于轧辊和带钢间摩擦系数较大,故所需平整轧制力也较大,轧辊磨损严重,换辊周期短,常用于带钢变形量较小,平整率低,较容易控制板形的情况,其平整效果好,带钢表面的光亮度高。一般要求带钢延伸率为0.5%~4%时,可采用干平整工艺方式;湿平整时辊面状态在带钢表面上的复制率较低,为30%~50%,但延伸率可达10%。由于轧辊和带钢间有润滑,摩擦系数低,故所需平整轧制力也小,轧辊磨损缓慢,换辊周期长,带钢表面比较清洁,平整质量好。近年来为了提高防锈能力和改善带钢表面质量,很多机组都采用湿平整工艺。湿平整工艺较干平整工艺而言有很多优点。因此,目前除镀锡板等产品仍采用干平整外,一般钢板平整都使用湿平整工艺(见表1)。

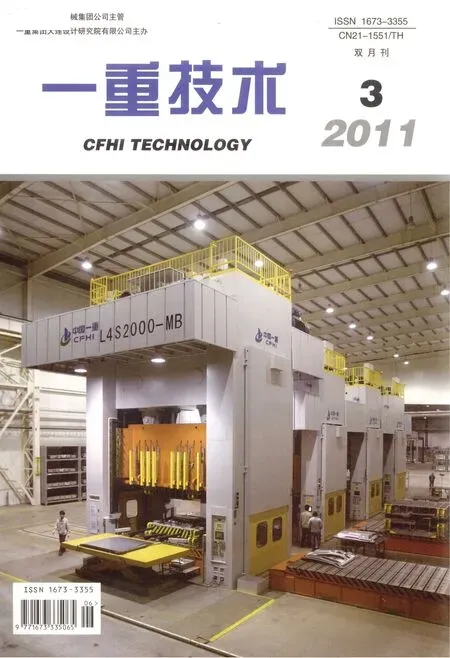

表1 单机架湿平整和干平整的比较

平整机按设备机架数量分为单机架平整机和双机架平整机;按布置形式和使用位置又可分为离线平整和在线平整。单机架平整机是平整工序中使用最为广泛一种,无论是离线布置,还是在线布置,都能满足除镀锡板以外的各种冷轧产品对机械性能和表面质量的要求,但是离线平整机需要每卷穿带和甩尾,需要经常加减速,机组生产效率低,产品所得率低。近年来,国内许多大钢厂对于单机架平整机组,优先采用的是湿平整工艺,实践证明,对于不锈钢等带钢的平整轧制,湿平整工艺使用效果较干平整要好许多,但带钢上湿平整液的去除比较困难,残留的乳液将会影响板材的表面质量。双机架平整机主要用来平整退火后的镀锡原板,也兼做二次冷轧。对于这一类机组,通常干湿平整工艺搭配使用的形式比较多。

1 干平整机工艺设备组成及布置

1.1 设备组成

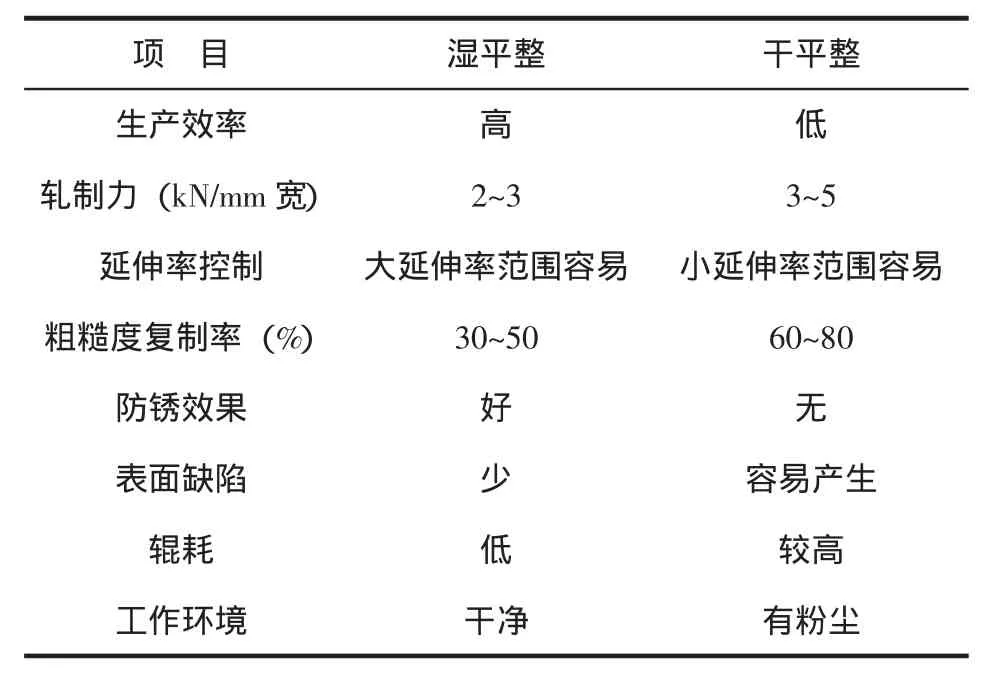

干平整机主要工艺设备是除尘装置,下面以某双机架镀锡平整机组为例进行说明(见图1)。序号01是除尘导板,除吸尘口和除尘管路接口之外除尘导板被设计成整体密闭结构,位于平整机的出口处。干平整时,除尘导板由液压缸驱动伸出,在靠近上工作辊与带钢上表面处停止,此时吸尘口处产生负压,将从平整机轧制出来的带钢上表面粘附的烟尘或颗粒物吸附,经与除尘导板连接的除尘管路排放出去。带钢下表面的粘附异物由排雾系统收集除净。

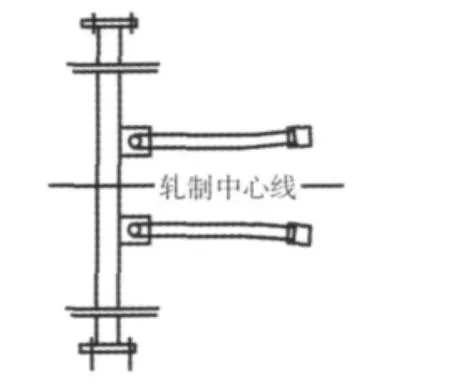

图1 干平整工艺布置

1.2 工艺布置

平整机工作时轧辊和带钢间处于干摩擦状态,平整后在带钢表面会留有粉状颗粒杂质,带钢平整速度高时产生的烟尘会影响带钢表面质量和污染环境。因此必须在平整机出口采用除尘设备将粘在带钢表面上的烟尘、颗粒物等吸附除净。此外,有些机组在平整机间还会设置一套带钢清洁装置(见图2)。带钢清洁装置的辊子分为刷辊和衬胶辊两种,各有两个,四辊成“田”字形交叉布置,上、下刷辊配有除尘系统。干平整时,交叉的刷辊擦拭清洁带材表面,刷除掉带钢表面的吸附颗粒,除尘系统将周围产生的尘雾吸走排出。

图2 某双机架平整机组带钢清洁装置位置布置

2 湿平整机设备组成及布置

2.1 设备组成

湿平整机主要工艺设备是入口湿平整液喷射装置和出口带钢表面吹扫装置。通过平整机入口喷射梁向轧辊和辊缝喷射平整液,能有效防止轧制时因杂质压入或粘着辊身而在带钢表面形成辊痕缺陷。在平整机出口侧设置的吹扫装置采用具有一定吹扫力的喷嘴喷射出压缩空气将轧制后带钢表面残留的平整液吹净清除,防止出现锈蚀或黄斑而影响带材表面质量。吹扫装置分为带钢上下表面吹扫和边部吹扫。表面吹扫梁上喷嘴集中控制开闭,每个喷嘴压力可调,而边部吹扫梁上的喷嘴吹扫范围可根据带钢宽度变化而改变,保证梁上喷嘴始终对准带钢边部进行吹扫。

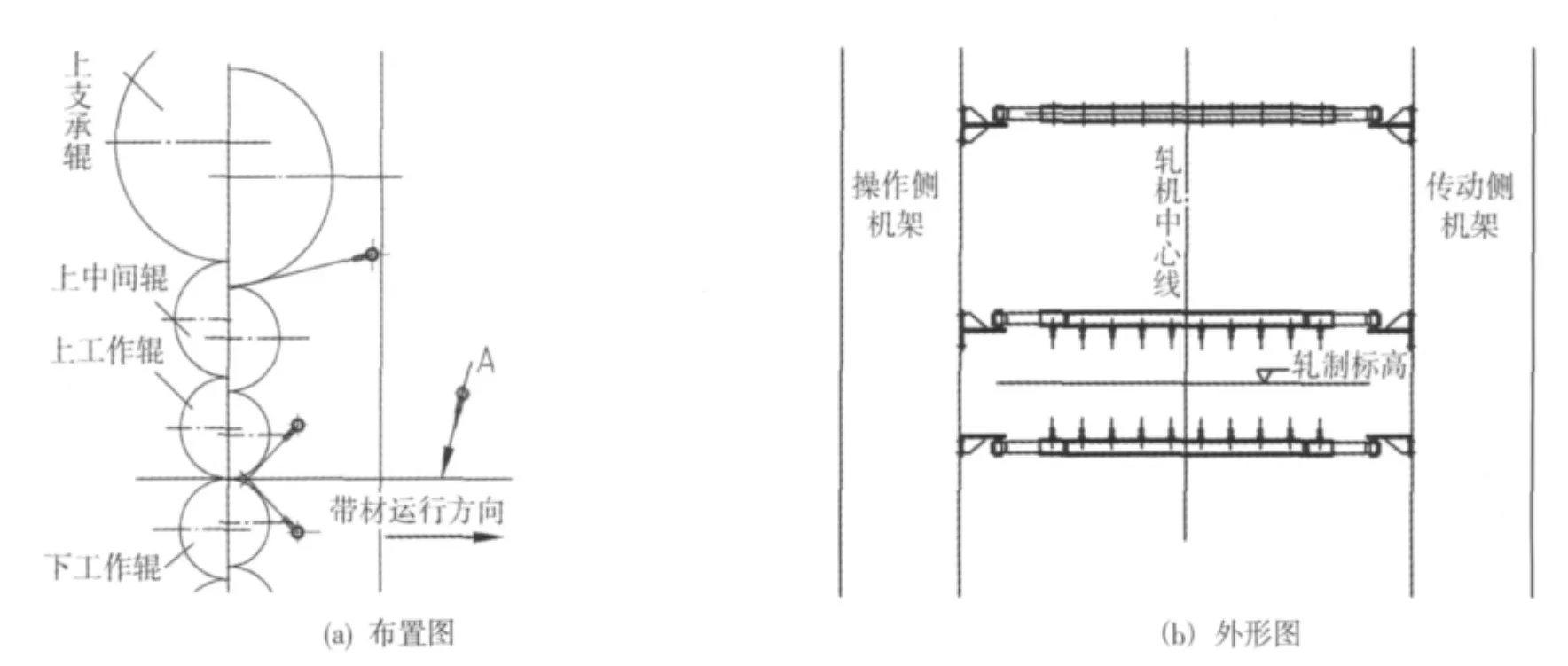

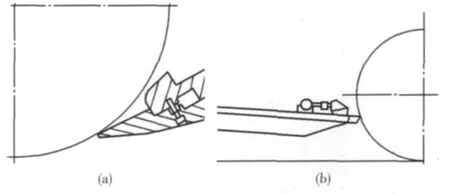

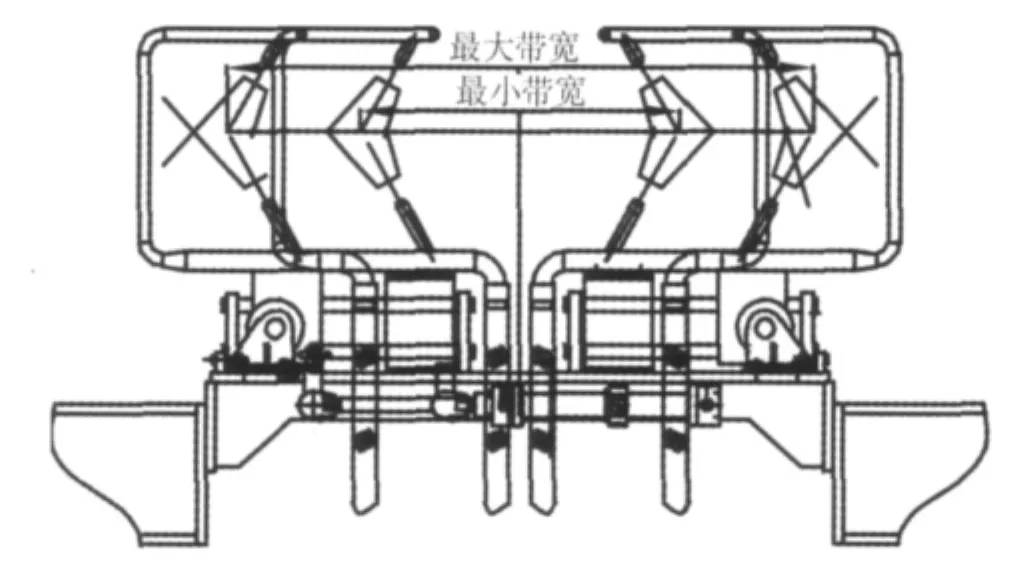

2.2 湿平整液喷射的布置

如某六辊平整机湿平整设备位于平整机的入口侧,分别在上支承辊和上中间辊辊缝之间、上工作辊和带钢上表面之间、带钢下表面和下工作辊之间喷射轧制润滑剂—平整液(见图3)。为适应不同带材宽度,节约平整液以及防止在中间辊串辊动作时平整液喷至带钢的出口侧降低带钢的表面质量,一般采用分段式,即根据带材宽度变化改变平整液喷射的范围,更加有效地对轧辊和带钢进行润滑。为了防止入口侧喷射的平整液发生倒流以及避免平整液四处飞溅,在出口侧增加一道吹扫装置,可有效提高湿平整效果(见图3(a)中A处)。

2.3 湿平整吹扫的布置

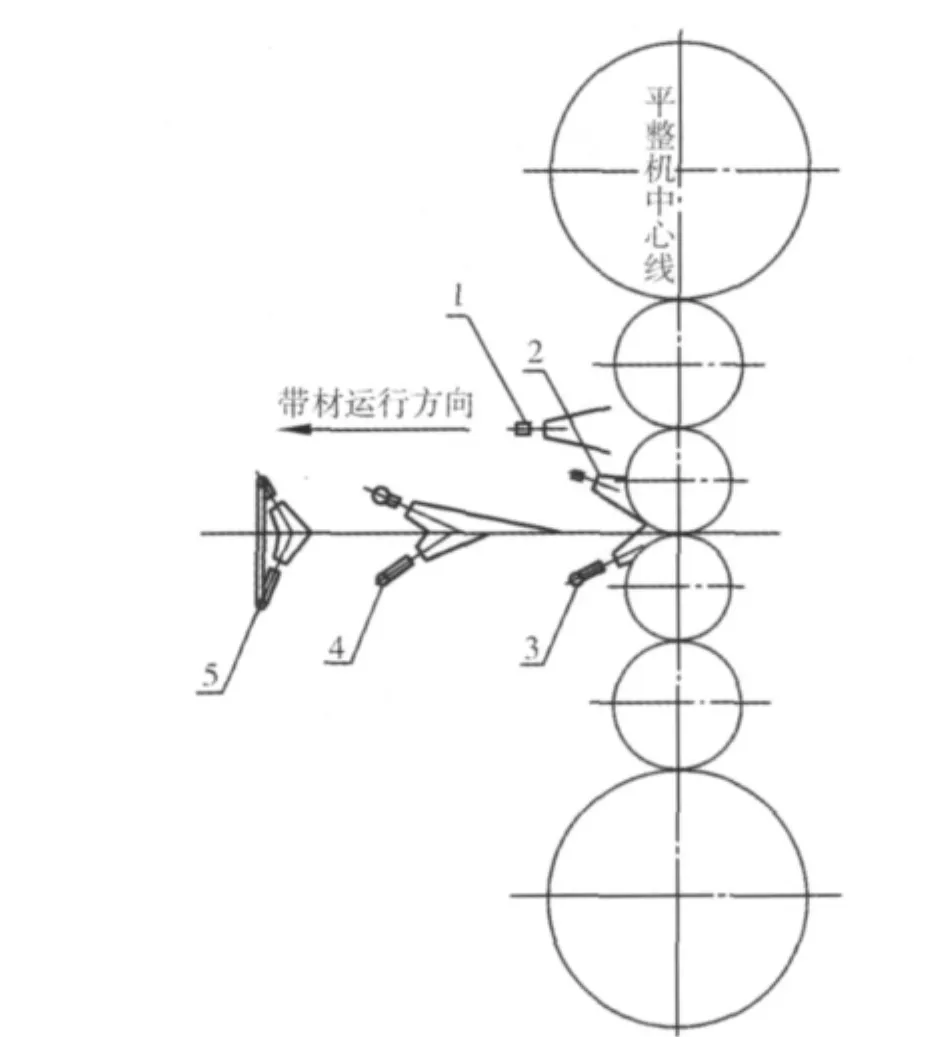

某机组六辊平整机所有吹扫布置均位于平整机带钢的出口侧靠近轧辊辊缝或带钢表面 (见图4)。

图3 湿平整工艺布置

图4 湿平整液吹扫的布置

(1)上中间辊、上工作辊辊缝吹扫

该道吹扫位于上中间辊和上工作辊辊缝之间,主要目的是防止上中间辊串辊时,入口侧平整液从横移辊身两侧飞溅到出口侧,采用较大吹扫力喷嘴对准上中间辊和上工作辊辊缝,并分别向外侧偏移一定角度,将平整液吹离带钢表面(见图5)。具体喷嘴的间距、偏移角度以及吹扫力的大小应根据实际带钢的宽度,轧机的尺寸大小等相关参数而定。

图5 上中间辊、上工作辊辊缝吹扫

(2)工作辊辊缝吹扫

该道吹扫是带钢上表面的第一道吹扫和近工作辊辊缝吹扫,主要作用是防止上中间辊、上工作辊辊缝吹扫不净以及上支承辊和上中间辊辊身上的平整液甩到出口侧带材表面上。在防缠导板上设置一道气幕即可有效阻挡平整液(见图6)。

图6 工作辊辊缝吹扫

(3)带材上表面第二道吹扫

利用独特V字形喷梁结构可以有效的分排带材板面残留液体,打散平整液,阻挡轧制水雾(见图7)。该结构可根据不同带材宽度和轧制速度,在一定高度和角度下对上表面进行有效吹扫。

图7 带材上表面第二道吹扫

(4)带材下表面吹扫

由于轧制时下中间辊要进行串辊,平整液会从两侧飞溅至出口侧,但由于平整液受重力的影响,飞溅至带材下表面上的残留平整液在数量上将远小于上表面,所需吹扫力不必很大。通常采用直排喷嘴吹扫带材下表面即可(见图8)。

图8 带材下表面吹扫

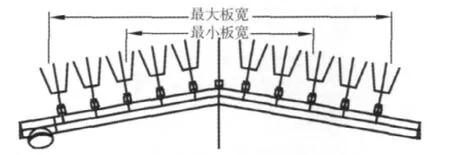

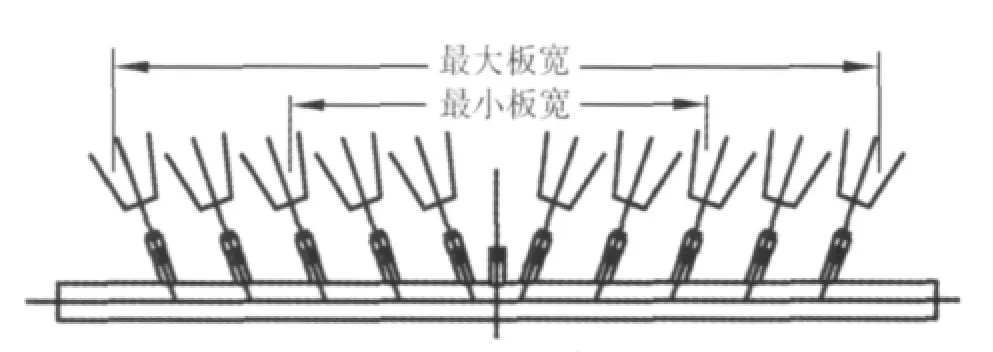

(5)平整机出口带材边部吹扫

经过两道吹扫后,通常在带材边部仍会有液体残留,为保证板面洁净度,需根据不同板宽设置边部吹扫装置。其特点是吹扫喷嘴角度可调,通过上下喷嘴组合可随板宽变化调整吹扫范围。此外,还可根据机组的布置形式采用固定式变宽度边部吹扫和移动式变宽度边部吹扫。

固定式变宽度边部吹扫采用2套控制阀组,当对窄带材进行吹扫时,窄带材的控制阀组工作;而更换成宽带材时,启动宽带材的控制阀组,多用于远程控制(见图9)。

移动式变宽度边部吹扫装置是通过液压缸传动带动链条链轮机构,实现吹扫宽度在线可调。其吹扫范围可随带材实际宽度精确调整,吹扫效果好,比固定式变宽度边部吹扫更节能。但带材宽度改变时,需要人工靠近阀台点动操作液压缸控制阀调节带材吹扫范围(见图10)。

图9 固定式变宽度边部吹扫

图10 移动式变宽度边部吹扫

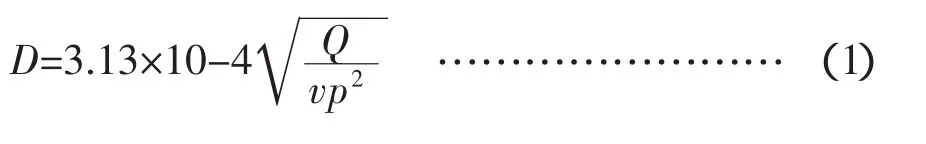

2.4 吹扫管径计算

除了湿平整带材吹扫的布置形式外,吹扫用喷嘴的选型、与带材的距离以及角度等都会影响带钢表面的平整液吹扫效果。根据经验,一般喷嘴离带材距离约为120~150 mm,喷嘴与带材夹角约为30°~40°,吹扫形成的风幕叠加量应为30%左右,由喷嘴数量及用气量可以估算所需吹扫空气量,进而可以计算主供气管径的尺寸

式中,D—管径(m);Q—流量(m3/s);v—气流速度,15~20 m/s;p—压力 (MPa)。

由于选用的部分喷嘴吹扫力和吹扫量都较大,使用时经常伴有很强的噪音和风力,不便维护。应根据实际现场的使用情况,将吹扫梁设计成分段结构,既改善工况环境又有效节能。

3 结语

以上介绍的干湿平整工艺布置及湿平整液的吹扫方案的有效性已在实际应用中得到了验证。

随着平整技术的进步和发展,干湿平整工艺将会日趋成熟,尤其是随着吹扫结构形式的不断改进和创新,湿平整工艺对于提高带钢表面质量将发挥更大作用。

[1]李虎兴,葛懋琦,陈贻宏.冷轧窄带钢生产 [M],北京:冶金工业出版社,1994.

[2]傅作宝.冷轧薄板生产 [M],北京:冶金工业出版社,1996.