120°模具室温8道次 ECAP变形纯钛的组织演化

2011-03-13杨西荣赵西成王幸运刘晓燕

杨西荣, 赵西成, 王 成, 王幸运, 刘晓燕

(西安建筑科技大学冶金工程学院,西安 710055)

具有优异生物化学相容性和生物力学相容性的纯钛材由于其强度较低、耐磨性较性差等缺点使其医学应用受到限制,而组织超细化是提高纯钛材力学性能、扩大其应用范围的有效途径。等径弯曲通道变形(Equal Channel Angular Pressing,简称ECAP)技术是目前制备块体超细晶纯钛材的主要技术之一。其制备的超细晶纯钛材不仅具有优良的性能(如高强度、较大的延伸率和低温/高应变速率超塑性),而且还克服了纳米粉团聚块状纳米材料有空隙、易脆断、易污染等缺陷。纯钛材在 883℃以下为密排六方结构,其滑移系较少,室温可加工性差,故以前的研究通常采用提高挤压温度 (300~550℃)来实现纯钛的 ECAP变形[1-15]。但升高挤压温度将导致晶粒尺寸增加,致使组织细化和强化效率下降[16]。Semiatin等[17]在室温下对纯钛材进行ECAP变形,结果试样碎裂。本文作者及合作者[18~20]采用 120°模具,首次在室温成功实现了纯钛的单道ECAP变形,并配合使用道次间退火工艺,成功实现纯钛的4道次ECAP变形[21],获得了超细晶纯钛试样。本文在前期研究的基础上,通过改变ECAP变形模具参数和变形工艺条件,在室温不采用道次间退火实现了纯钛材的8道次ECAP变形,获得了表面光滑无裂纹的试样,并对ECAP变形试样的显微组织演化进行分析研究。

1 实验方法

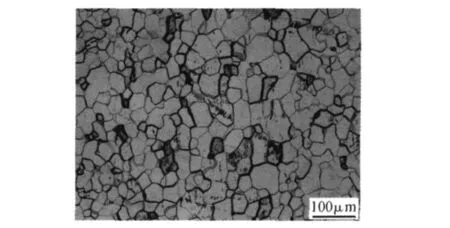

实验材料为热轧态的纯钛(TA1),化学成分(质量分数/%)为:O 0.10,H 0.001,N 0.01,C 0.007和Fe 0.03。实验原始材料的组织为等轴状的单相α组织,平均晶粒尺寸约为23μm(如图1所示)。

图1 实验材料的原始组织照片Fig.1 Opticalmicrostructure ofas-received TA 1

将实验材料切割成尺寸为15mm×15mm× 70mm的ECAP试样,放入两通道夹角Φ=120°,外圆角Ψ=20°的模具,在室温进行8道次ECAP变形,累积等效应变为 ~5.08。变形时,为获得更均匀的高角度晶界超细晶组织,实验采用 BC方式(每道次变形后,试样沿纵轴按相同方向旋转 90°放入模具进行下一道次变形)进行变形[22],挤压速率为2mms-1,润滑剂采用以MoS2、石墨为主要成份的复合润滑剂。

采用10%HF+20%HNO3+70%H2O溶液作为腐蚀液制备金相试样,并用OLYMPAS-GX51型金相显微镜对试样进行显微组织观测。采用 60%甲醇+35%丁醇 +5%高氯酸钾溶液作为减薄液,在233K通过电解双喷减薄来制备电镜试样,然后用JEM?2000EM型透射电子显微镜对变形试样断面的更精细组织进行观察。

2 结果与讨论

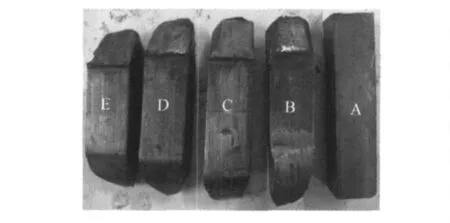

在室温不采用道次间退火以BC方式实现TA1纯钛材的8道次ECAP变形后的试样实物如图2所示(试样的挤出方向由上自下)。由图可知,经多道次ECAP变形后,均可获得表面光滑无裂纹的试样。

图2 原始及不同道次ECAP变形后TA1试样 A—原始样; B—2道次;C—4道次;D—6道次;E—8道次Fig.2 Samples of CP-Ti A—as-received;B—2 passes; C—4 passes;D—6 passes;E—8 passes

2.1 低道次ECAP变形过程中光学显微组织

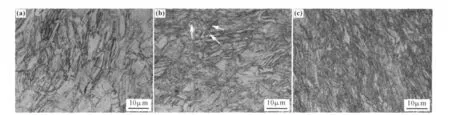

图3所示为TA1纯钛室温1~3道次ECAP变形的光学显微组织。从图3a可知,在 TA1试样进行 1道次变形后,原始的等轴晶粒被拉长,晶内出现大量的孪晶和相互平行的板条组织,不同晶粒内的孪晶和板条组织的方向有所差异。在变形组织中,仍存在有一些原始的等轴组织。2道次变形后,晶界模糊,晶内的孪晶和板条组织明显细化,且可观测到有些板条(或孪晶)相互交割(图 3b中箭头所示)。3道次变形后的晶粒破碎更为严重,晶界更为模糊,且板条状组织更为细小(图3c所示)。4道次变形后组织非常细小,光学显微镜已不可辨别。

2.2 TEM组织

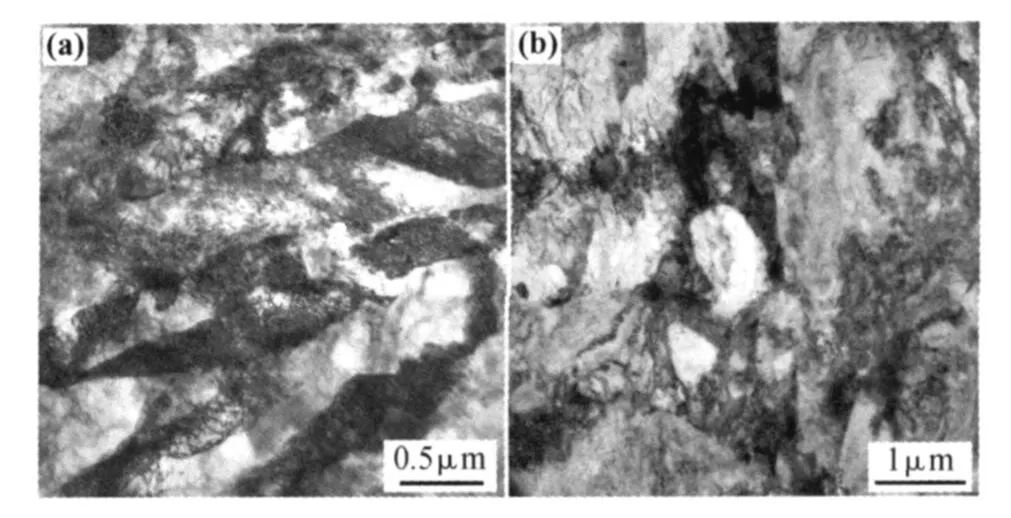

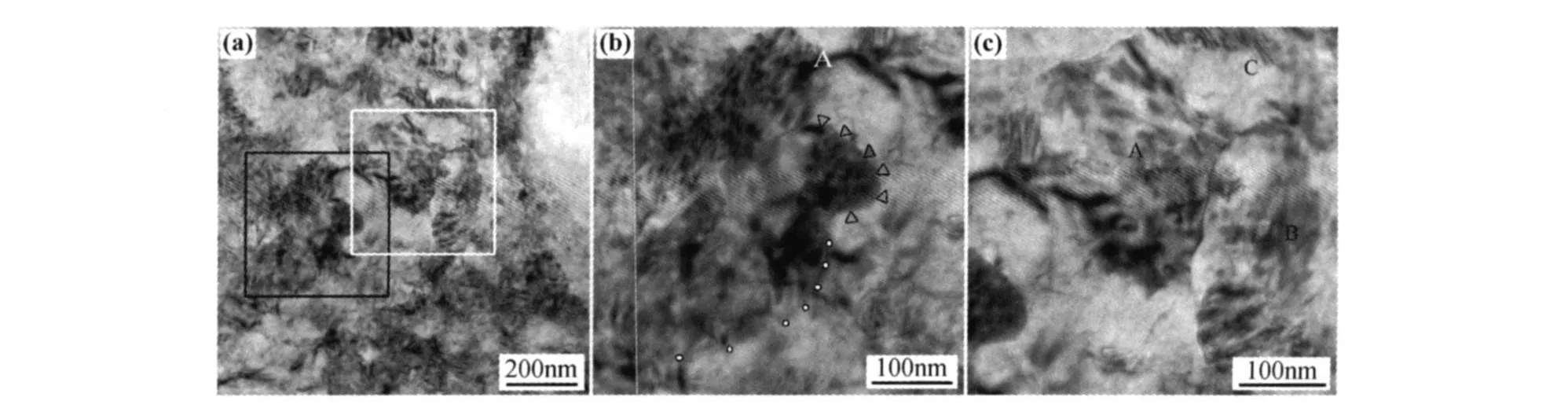

图4所示为纯钛室温下经过1道次ECAP变形后的TEM组织。由图可知,原始晶粒被拉长,在晶粒内部形成具有一定方向的、互相平行的、宽度不均的剪切带(图4a),剪切带的平均宽度约为0.5μm。这与bcc和fcc结构金属1道次ECAP变形后所观察到的组织相似[23-27],但与六方结构金属镁合金的ECAP变形后的组织形态有所不同[27]。这可能与钛和镁的层错能不同或镁合金中的合金元素的影响有关。这些板条状剪切带以高密度位错墙隔开,板条内含有大量由高密度位错缠结构成的胞状组织。有文献揭示[6,28],这些拉长的板条状组织是由一系列的高密度孪晶构成,这些孪晶通常会从几个晶粒发展成宏观孪晶。图 4b所示为两个不同取向剪切带相互交叉后,早期形成的剪切带被后期形成剪切带切断成的复杂组织,说明在变形时产生了多系滑移。图4c、d为TA1纯钛室温1道次ECAP变形时出现的孪晶和针状孪晶组织。

图3 ECAP变形试样的光学显微组织 (a)1道次;(b)2道次;(c)3道次Fig.3 Opticalmicrostructures of Tibillets after ECAP:(a)one pass;(b)two passes;(c)three passes

本实验在相邻道次试样的旋转会引起两次变形的剪切面发生变化,使得不同道次所形成的剪切带相互切割,从而形成更为复杂的剪切带组织(图 5a所示)。这些板条状剪切带的边界比 1道次剪切带的边界弯曲且模糊不清,其中分布的位错密度更高。从图 5b中可观察到有部分新晶粒开始形成,但晶界仍不明锐,这可能是由于不同滑移系开动形成的不同剪切板条或孪晶相互切割后,使得板条内的高密度位错胞发生重排,从而开始形成新的晶粒。本道次变形后形成的剪切带的平均宽度约为0.35μm。

图4 纯钛1道次ECAP变形试样的TEM组织 (a)剪切带; (b)复杂剪切带;(c)孪晶;(d)针状孪晶Fig.4 TEM m icrographs of CP-Ti after a single ECAP pass (a)Parallel shear bands;(b)More comp lex bands; (c)(d)twins

图5 纯钛2道次ECAP变形试样的TEM组织(a)剪切带;(b)新晶粒形成Fig.5 TEM micrographs of CP-Tiafter ECAP for two passes (a)Shear bands;(b)Newly formed grains

经3道次ECAP变形后,板条组织已逐渐消失,在剪切力的作用下先前形成的板条组织已经破碎,进一步由胞状组织演化形成亚晶组织(图 6a所示)。图6b是图6a黑框区域的放大,显示了新的亚晶形成过程。该亚晶粒由不同类型的晶界构成,图中标记三角的边界开始逐渐变得平直、明亮、清晰,与相邻晶粒间晶界属于大角度晶界,这可从其与相邻晶粒的衬度不同推测得到。而其它部分(标注白色圆圈部分)边界则模糊不清,不能明确辨别与相邻晶粒的取向差。除这种混合晶界构成的新晶粒外,在 3道次ECAP变形组织中还可观察到由小角度晶界构成的亚晶结构(图中标记的A,B,C部分)。

图6 纯钛3道次ECAP变形试样的TEM组织 (a)晶粒结构;(b)同一晶粒的大角度晶界和小角度晶界;(c)小角度晶界Fig.6 TEM micrographs of CP-Tiafter ECAP for three passes (a)Grain structures;(b)Both high-angle and low-angle grain boundary segments existaround the same grain;(c)Low-angle grain boundary segments

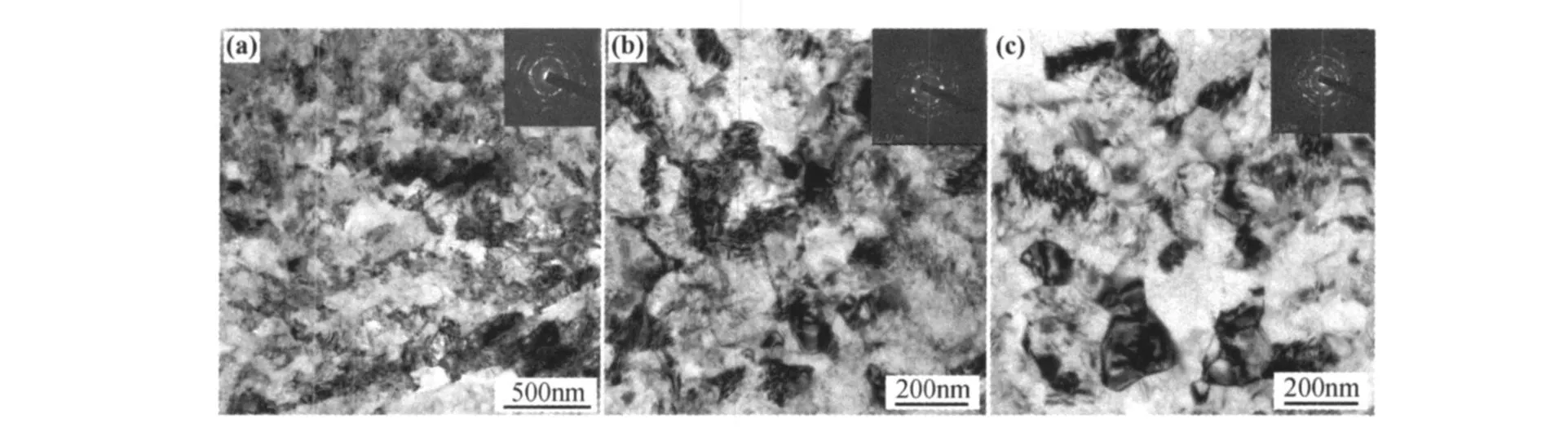

4道次ECAP变形后的微观组织仍是非常不均匀的(图 7a),组织被细化,形成的等轴晶粒的平均尺寸约为0.25μm,相应的选区衍射斑点形成环状,表明随着ECAP变形道次及应变量的增加,亚晶内的位错不断向晶界处积聚,并重新排列和对消,从而形成完整的大角度晶界非平衡组织。而部分邻近的衍射斑点拉长,说明产生衍射的晶粒间存在高的内应力或小角度晶界。经 6道次挤压变形后,形成的等轴组织的平均尺寸变化不大,晶粒中的位错密度有所减少,而晶界更为清晰、明锐,衍射花样的环状也更加连续完整(图7b)。这可能是由于挤压道次的增加,晶界位错的累积使不同晶粒的晶界发生转动,从而使小角度晶界转化为大角度晶界的结果。8道次变形后,从 TEM形貌可观察到晶粒分布比较均匀,平均晶粒大小约为0.2μm,大部分晶粒形状呈等轴状,晶界非常明锐、清晰,晶内光滑,几乎没有位错。但部分晶粒内部仍存在有亚晶组织及位错胞状结构,部分晶粒的晶界仍为大角度晶界和小角度晶界构成的非平衡组织。与其对应的选区衍射斑点形成的衍射环更连续。

图7 纯钛不同道次ECAP变形试样的TEM组织 (a)4道次;(b)6道次;(c)8道次Fig.7 TEM m icrographs of CP-Tiafter ECAP (a)four passes;(b)six passes;(c)eight passes

2.3 组织演化

从对纯钛ECAP变形各道次显微组织的观察,纯钛室温ECAP变形过程中显微组织演化过程可分为 3个不同阶段,对应于 3种不同的演化机制。

第一阶段显微组织演化发生在第 1道次,其机制为位错滑移和孪生协同作用细化机制,这与。众所周知,纯钛在室温塑性变形时,位错主要沿柱面的 <a>方向进行滑移,而在柱面 <a>滑移仅有 2个独立的滑移系,这显然不能满足多晶体塑性变形时晶粒间变形应当保持连续的Taylor模型假设条件。且仅通过柱面滑移不能产生<c>方向晶体塑性变形,要产生 <c>方向晶体塑性变形则需要开动<c+a>型滑移或孪生变形来实现。这样才能满足多晶体不同方向上变形协调性的要求(必须有 5个独立的滑移系开动)。而 <c +a>型滑移和孪生变形的临界分切应力高于相应的<a>型滑移分切应力。在纯钛ECAP变形开始时,取向有利的柱面滑移系先开动,当位错滑移受到阻碍时位错塞积而产生高应力集中区。高应力集中区处软取向晶粒的<c+a>型滑移在高应力的作用下被诱导开动,以协调变形减小应力集中;而高应力集中区硬取向晶粒则通过孪生变形来改变晶体位向,使晶粒取向有利于滑移的进行,从而消除应力集中。因此在纯钛 1道次ECAP变形时<a>型、<c+a>型滑移与孪生变形相互补充、相互竞争、共同作用下,原始的等轴晶被拉长,并在晶内形成由高密度位错胞构成的板条状剪切组织。这些板条状剪切组织在后续变形时会相互交割形成新晶粒,从而达到细化组织的目的。

第二阶段显微组织演化发生在第 2道次到第 4道次之间,其机制为动态回复细化机制。在继续变形时,各晶粒内不同区域开动的滑移系不同,导致晶内形成了不同的高密度位错胞,同时在不同板条状剪切组织或孪晶相互交叉、切割的作用下,使晶粒严重“碎化”,从而形成由高密度位错墙分隔开的胞块组织,每个胞块组织中包含有位错胞状结构(图 5,6所示)。在外加应力的作用下,位错胞中的可动位错可脱离胞壁,使胞壁的稳定性降低。同时,应变产生的大量空位的聚集使位错的攀移速率增加,大量位错通过攀移又重新进入胞壁,从而使胞壁位错密度增加,当胞壁位错达到某一临界值时,不同符号的胞壁位错会相互抵消,只留下同种符号的多余位错,使胞壁进一步变薄。而这些保留多余位错密度升高时,将会引起胞状组织向晶粒状组织的转变[29]。这种由同种符号多余位错构成的晶界是非常不平衡的,围绕晶界存在有由晶界位错产生的长程应力场所引起的大畸变晶格区。这部分晶界位错在滑移运动时会引起晶界滑动和晶粒间相对位移。这一位错相互抵消和重排过程通常被称为“多边形化”[30]。随着变形的继续,位错的相互抵消和重组更加彻底,重复多边形化更加完善,形成更为完整的亚晶组织。

第三阶段显微组织演化发生在第 4道次到第 8道次之间,其机制为晶界转动从而形成大角度晶界组织。进一步的变形使多边形化过程加剧,形成越来越多的亚晶组织。这些亚晶组织在外加应力作用下,使同种符号多余位错发生滑移,从而使亚晶发生转动。在转动过程中,不同亚晶间的取向差逐渐增大,小角度晶界逐渐向大角度晶界转换,在晶粒间形成界面更为锋锐的大角度等轴晶粒组织。因此从 4道次到8道次的ECAP变形过程来看,晶粒的大小变化不大(平均晶粒尺寸从0.25~0.2μm),但具有等轴状的晶粒数目明显增加,且晶界明锐清晰(图7)。

3 结论

(1)在室温下,ECAP技术可有效细化工业纯钛晶粒,经过8道次ECAP变形后,平均晶粒尺寸由23μm减小到0.2μm。

(2)工业纯钛在室温ECAP变形过程中显微组织演化分为 3个不同阶段:第一阶段真应变量 ε≤1.27(1、2道次以前)时,其晶粒细化机制为位错滑移和孪生交互作用细化机制,晶粒尺寸由初始状态的23μm细化到0.35μm。在该机制的作用下,原始晶粒在剪切力作用下形成由高密度位错胞、位错墙和孪晶等构成的复杂板条组织;第二阶段真应变量1.27<ε<2.54(2~4道次)时,其组织演化机制为动态回复机制,平均晶粒尺寸减小至 0.25μm,形成典型的变形亚晶组织;第三阶段真应变量 ε≥2.54 (4道次以后)时,其晶粒细化机制为晶界转动机制。在该机制的作用下,材料显微组织更加均匀细小,晶界角度逐渐增大,最终形成平均晶粒尺寸约为 ~0. 2μm的等轴状大角度晶界的超细晶组织。

[1]STOLYAROV V V,ZHU Y T,LOWE T C,et al.A two step SPD processing of ultrafine-grained titanium[J]. Nanostructured Materials,1999,11(7):947

[2]KIM I,JEONGW S,KIM J,etal.Deformation structures of pure Ti produced by equal channel angular pressing[J]. Scripta Mater,2001,45(5):575

[3]STOLYAROV V V,ZHU Y T,ALEXANDROV IV,eta l. Influence of ECAP routes on themicrostructure and properties of pure Ti[J].Mater Sci Eng(A),2001,299(1-2):59

[4]STOLYAROV V V,ZHU Y T,LOWE T C,et al.Microstructure and properties of pure Ti p rocessed by ECAP and cold extrusion[J].Mater Sci Eng(A),2001,303(1-2):82

[5]SHIN D H,KIM I.,KIM J,etal.Shear strain accommodation during severe plastic deformation of titanium using equal channel angu lar p ressing[J].Mater Sci Eng(A), 2002,334(1-2):239

[6]SHIN D H,KIM I,KIM J,etal.Microstructure development during equal-channel angular pressing of titanium [J].Acta Mater,2003,51(4):983

[7]ZHU Y T,KOBOLOV YU R,GRABOVETSKAYA G P, et al.Microstructures and Properties of Ultrafine-grained Ti Foil processed by ECAP and Cold Rolling[J].J Mater Res,2003,18:1011

[8]ZHU Y T,HUANG J Y,GUBICZA J,et al.Nanostructures in Ti processed by severe plastic deformation[J].J Mater Res,2003,18:1908

[9]KIM I,KIM J,KIM D H,et al.Effects of grain size and pressing speed on the deformation mode of commercially pure Ti during equal channel angular pressing[J].Metall Mater Trans(A),2003,A34:1555

[10]KIM I,KIM J,KIM D H,et al.Deformation twins in pure titanium p rocessed by equal channelangu lar pressing [J].Scripta Mater.,2003,48(6):813

[11]STOLYAROV V V,ZHU Y T,ALEXANDROV I V,et al.Grain refinement and properties of pure Ti p rocessed bywarm ECAP and cold rolling[J].Mater SciEng(A), 2003,343(1-2):43

[12]KIM I,KIM J,KIM D H,et al.Effects of equal channel angular pressing temperature on deformation structures of pure Ti[J].Mater Sci Eng(A),2003,342(1-2):302

[13]STOLYAROV V V,SHUSTER L SH.,MIGRANOV M SH,et al.Reduction of friction coefficient of ultrafinegrained CP titanium[J].Mater Sci Eng(A),2004,371 (1-2):313

[14]KIM W J,HYUNC Y,KIM H K.Fatigue strength of u ltrafine-grained pure Ti after severe plastic deformation [J].Scripta Mater.,2006,54(10):1745-1750

[15]KO Y G,SHIN D H,PARK K T,et al.An analysis of the strain hardening behavior of ultra-fine grain pure titanium[J].Scripta Mater,2006,54(10):1785

[16]YAMASHIT A,YAMAGUCH D,HORITA Z,et al.Influence of pressing temperature on microstructural development in equal-channel angular pressing[J].Mater Sci Eng(A),2000,287:100-106

[17]SEMIATIN S L,SEGAL V M,GOFORTH R E,et al. Workability of commercial-purity titanium and 4340 steel during equal channel angu lar extrusion at cold-working temperatures[J].Metall Mater Trans,1999,A 30:1425

[18]ZHAO Xi-cheng,FUWen-jie,YANGXi-rong,etal.Microstructure and properties of pure titanium processed by equal-channel angular pressing at room temperature[J]. Scripta Mater.,2008,59(5):542

[19]付文杰,赵西成,杨西荣,等.室温等径弯曲通道变形工业纯钛的组织及性能研究[J].热加工工艺,2007, 36(18):21

[20]付文杰,赵西成,杨西荣,等.室温ECAP和冷轧复合变形工业纯钛的组织和性能[J].材料研究学报, 2008,22(3):303

[21]YANG Xi-rong,ZHAO Xi-cheng,FUWen-jie.Deformed Microstructures and Mechanical Properties of CP-Ti Processed by Multi-Pass ECAP at Room Temperature[J]. Rare Metal Mater Eng,2009,38(6):955

[22]OH-ISHIK.,HORITA Z.,FURUKAWA M,etal.Optimizing the rotation conditions for grain refinement in equal-channel angu lar pressing[J].Metall Mater Trans (A),1998,29:2011

[23]PITHAN C,HISH IMOTO T,KAWAZOE M,et a l.Microstructure and texture evolution in ECAE processed A5056[J].Materials Science and Engineering(A), 2000,280:62-68

[24]GHOLINIA A,PRANGNELL PB,MARKUSHEV M V. The effect of strain on the development of deformation structures in severely deformed alum inum alloys processed by ECAE[J].Acta Mater,2000,48:1115-1130

[25]WU SD,WANG Z G,JIANG C B,et al.The formation of PSB-like shear bands in cyclically deformed ultrafine grained copper p rocessed by ECAP[J].Scripta Mater, 2003,48(12):1605-1609

[26]FUKUDA Y,OH-ISHIK,HORITA Z,et al.Processing of low-carbon steel by equal-channel angular pressing [J].Acta Mater.,2002,50:1359-1368

[27]FIGUEIREDO R B,LANGDON TG.The nature of grain refinement in equal-channel angular p ressing:a comparison of representative fcc and hcp metals[J].Int J Mat Res 2009,(12):1638-1648

[28]KAWASAKI M,HORITA Z,LANGDON T G.Microstructuralevolution in high purity alum inum processed by ECAP[J].Mater Sci Eng(A),2009,524:143.

[29]P.З.瓦利耶夫,И.В.亚力克山卓夫.剧烈塑性形变纳米材料[M].林柏年.北京:科学出版社,2006.

[30]余永宁.金属学原理[M].北京:冶金工业出版社, 2007.