工艺参数对搅拌摩擦焊 7022铝合金残余应力及耐磨耐蚀性能的影响

2011-03-13汪洪峰左敦稳邵定林董春林

汪洪峰, 左敦稳, 邵定林, 李 光, 董春林

(1.南京航空航天大学机电学院,南京 210016;2.北京航空制造工程研究所,北京 100024)

7022铝合金具有密度小、比强度高、导电与导热性好等优点,在航空、航天、船舶、汽车等工业领域具有广泛的应用前景。为了减轻飞机的结构重量,提高速率和运载能力,7022铝合金作为飞机结构框架零件的使用材料正日益增加。但是传统的熔化焊接方法焊接 7022铝合金时容易形成热裂纹和气孔等缺陷,且变形较大,其对焊接过程中的相关因素比较敏感,造成焊接接头韧性降低,限制了其在航空航天领域的应用[1~3]。

搅拌摩擦焊(FSW)作为一种固相焊接技术,是通过高速旋转的搅拌头与被焊材料表面间生成的摩擦热而实现的固相连接。该技术一经问世便得到了来自航空航天、船舶制造、轨道交通、汽车制造等多个行业的青睐,成为铝合金最佳的焊接技术[4~6]。搅拌摩擦焊的焊接温度一般低于被焊材料的熔点,故其可以避免传统熔焊时被焊材料由于熔化而产生的气孔、裂纹和变形等缺陷[7~12]。

飞机结构件经常暴露在恶劣天气、气流团及海洋上空空气影响,造成飞机结构件与联接件之间的摩擦磨损和腐蚀,故对飞机制造用的航空铝合金进行摩擦磨损和耐腐蚀性实验研究是十分重要的,其关系到飞机的飞行安全。

本研究采用搅拌摩擦焊焊接了 7022铝合金,并选用不同的搅拌头转速和焊接速率,研究其对焊接件的残余应力与变形、摩擦磨损和耐腐蚀等性能的影响,为其实际工程应用提供相应的理论基础。

1 实验方法

实验选用10mm厚的铝合金轧制板材 7022,热处理状态为 T6。7022铝合金的主要化学成分如表1所示。实验板坯的尺寸为 300mm×100mm× 10mm。将两块板坯进行搅拌摩擦焊单道焊缝对接。实验选用带螺纹的圆台形搅拌头。用中国搅拌摩擦焊中心制造的FSW-2XB-020型悬臂式搅拌摩擦焊机,搅拌头旋转速率为300~600r/min,焊接速率为30~100mm/m in。焊接前后不需要对材料进行任何处理。

表1 7022铝合金的化学成分(质量分数/%)Table1 Chem ical composition of 7022 aluminum alloy (mass fraction/%)

1.1 残余应力测试

板材焊接后,进行残余应力测试,测量残余应力的X射线衍射仪为日本理学的MSF-3M应力分析仪。为了准确反映出 7022铝合金搅拌摩擦后残余应力分布情况,在进行测量时去除了各焊接试样的边界各点,取中间区域200mm×135mm的范围内的点。

1.2 摩擦磨损实验

待残余应力测试结束,在焊接试样焊缝中线切割出摩擦磨损试样,其尺寸为10mm×10mm×5mm。摩擦磨损性能检测采用中国科学院兰州化学物理研究所生产的 HT-500高温摩擦磨损实验机。检测时方块形试样固定,钢球(直径为3mm,钢球本身不自转)相对于试样做圆周滑动。钢球对试样施加恒定的垂直压力P为130g力,让试样与圆球发生滑动摩擦。转动速率为560r/min,转动半径为2mm,转动时间为6min。实验过程中,根据摩擦系数随时间变化的最大、最小值,确定平均摩擦系数 μ。

摩擦磨损实验前必须用无水乙醇超声清洗试样表面,再吹干试样表面。磨损性能的表征方法采用磨损体积法。

1.3 耐腐蚀性实验

在焊接试样焊缝中线切割出耐腐蚀性实验试样,尺寸为10mm×10mm×5mm,然后将其放入盛有Na2SO4(pH=5)的溶液,放置时间为48 h,最后取出用去离子水冲洗并用无水乙醇拭擦其表面并吹干。利用SEM观察腐蚀表面的形貌。

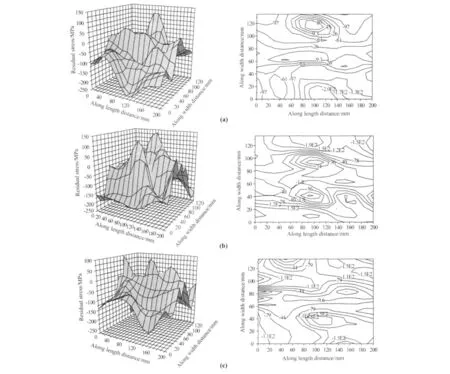

图1 不同转速、相同焊接速率下的焊接残余应力分布Fig.1 The distribution ofwelding residual stress under different rotating speed and the same welding speed (a)300r/min,5mm/min;(b)400r/min,50mm/min;(c)600r/min,50mm/min

2 实验结果与讨论

2.1 残余应力场分布

图1为不同的搅拌头转速,相同的焊接速率下的各焊接试样表面的残余应力分布图。从图1可以看出,各种参数下的搅拌摩擦焊焊接残余应力均较小,最大和最小残余压应力分别为 -97MPa和-0.011MPa;最大残余拉应力为80MPa和9.3MPa。从摩擦磨损性能和耐腐蚀性能考虑,图 1c焊接参数最佳,因为其表面均为残余压应力,这有利于试样表面的耐磨损和耐腐蚀。但是从图 1c右图中还可看到其表面应力集中比较多,而且整个表面应力分布不均匀,其反过来降低了试样的耐磨性和耐腐蚀性。图 1a焊接参数下所获得接头的摩擦磨损性能和耐腐蚀性能最差,两块板材对接,其中一块板材表面中间部位表现为大的拉应力,而其余部位为压应力;另一块板材却全部表现为压应力,这说明整个焊接表面残余应力分布不均匀,引起的应力集中最多,变形最大。从对称性考虑,图 1b焊接参数最好,首先在焊缝两边形成鲜明的对称为36MPa的等值线,其次靠近边界处也形成了对称为-150 MPa的等值线。从焊缝向外分别有-40MPa,-78MPa和-120MPa对称的等值线。而图 1a和c却没有很好的形成这样的对称等值线。故图 1b焊接参数能很好的抑制焊接变形。

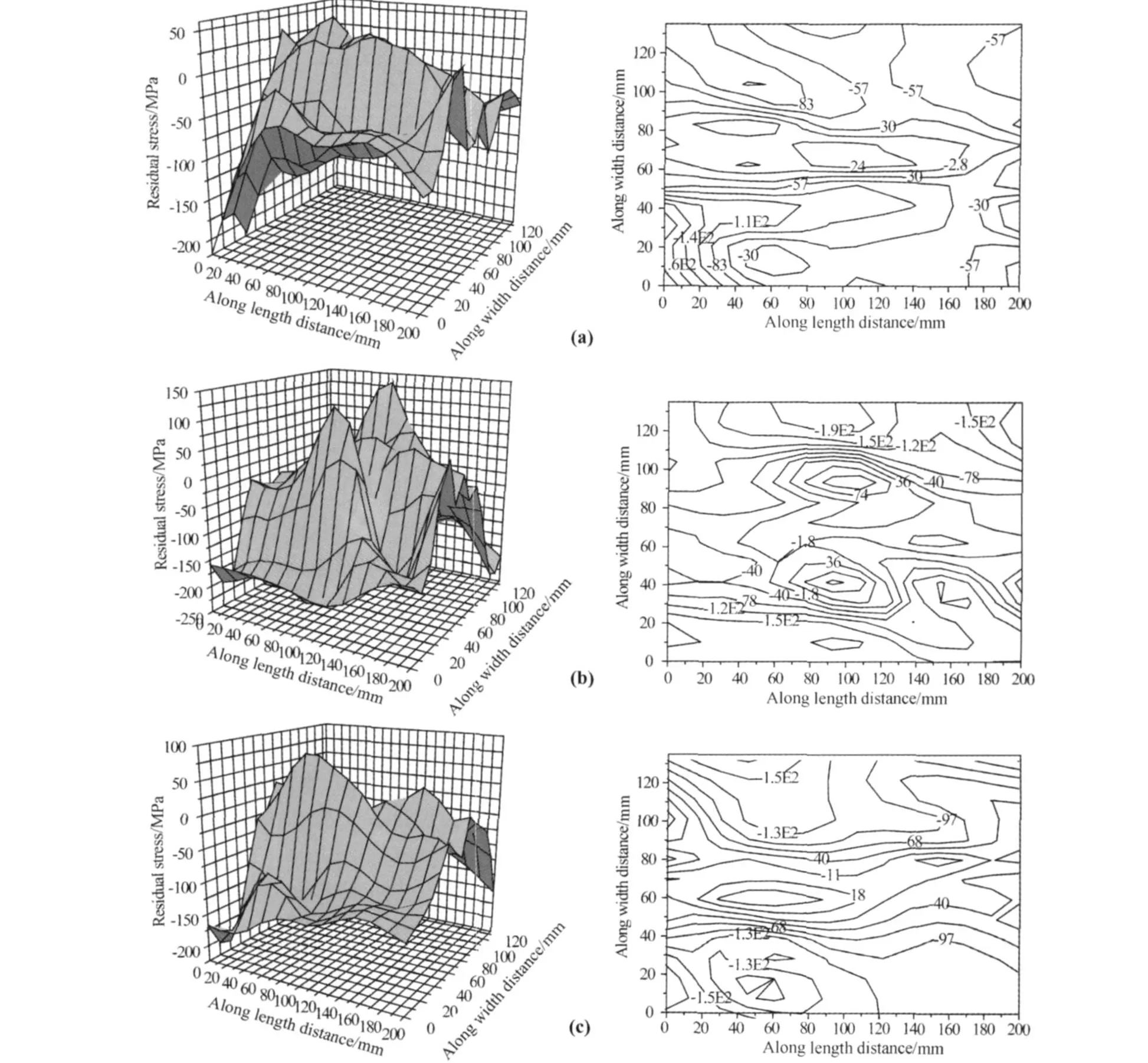

图2 相同转速、不同焊接速率下的焊接残余应力分布Fig.2 The distribution ofwelding residual stress under the same rotating speed and different welding speed (a)300r/min,50mm/min;(b)400r/min,50mm/m in;(c)600r/m in,50mm/m in

图 2为相同的搅拌头转速,不同的焊接速率下的焊接各试样的表面残余应力分布图。从图2中同样看到搅拌摩擦焊接残余应力较小,分布相对其他的熔化焊接较均匀。从对称的角度分析,图 2中各图残余应力分布都较对称。其中对称较好的为图2a和c。图2a中,在焊缝中心形成了24MPa的一条等值线,以其为对称中心向外延伸,分别有对称的 -2.8MPa,-30MPa,-57MPa和-83MPa的等值线。不足之处是在左下角处形成了应力集中。图2c中,在焊缝中心形成了18MPa的一条等值线,以其为对称中心向外延伸,分别有对称的-11MPa,-40MPa, -68MPa,-97MPa,-130MPa和-150MPa的等值线。从摩擦磨损性能和耐腐蚀性能分析图 2a和 c,图2c最佳,在焊缝中心其残余应力最小为18MPa。另外图2c中应力等值线分布较图 2a均匀,且值也较大。这能很好提高材料表面的耐磨损和耐腐蚀性能。综合分析,在搅拌头转速为400r/min,焊接速率为30mm/min时,焊接的试样残余应力分布最均匀,变形最小。图3为搅拌头转速为400r/min,焊接速率为30mm/min时焊接的试样照片。

图3 焊接试样照片Fig.3 Photo of welded specimen

2.2 摩擦磨损性能评价

2.2.1 摩擦系数

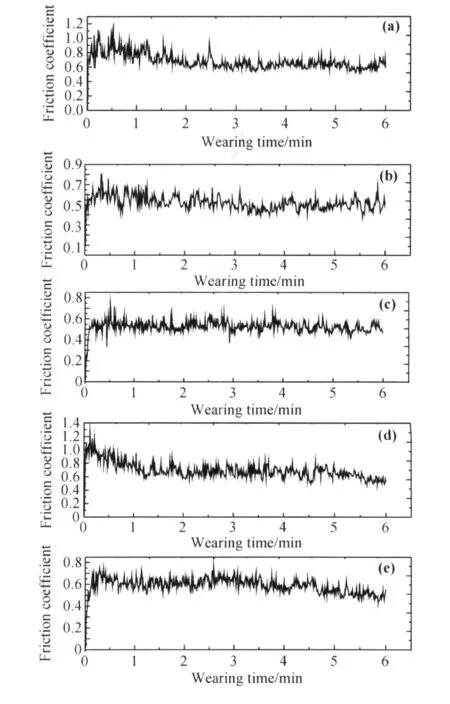

图4是实测的各焊接参数下的试样的摩擦系数曲线图谱。从图 4可以看出,在搅拌转速为 400r/ min,焊接速率为30mm/min时,得到了最小的平均摩擦系数为0.370;在搅拌转速为600r/min,焊接速率为50mm/min时,焊接试样的平均摩擦系数最大为0.554。图4a,c和e下的焊接参数焊接的试样的平均摩擦系数分别为 0.536,0.476和0.531。在相同的焊接速速条件下,即50mm/min,搅拌头转速为400r/min时,焊接试样的平均残余应力最小,这从上面的残余应力分析可以清楚的分析出,因为此参数下的焊接试样残余应力分布较对称且表面多为压应力。比较图4b,c和 d,并结合表2可以看出,在搅拌头转速一定的情况下,焊接试样的平均摩擦系数随着焊接速率的增加而增加。这也与残余应力分布有关,在上一节分析中可以清楚的看到在搅拌头转速为400r/min,焊接速率为30mm/min时,其残余应力分布既均匀又对称。

图4 不同焊接参数下的摩擦系数Fig.4 Friction coefficient under differentwelding parameters (a)300r/min,50mm/min;(b)400r/min,30mm/min; (c)400r/min,50mm/min;(d)400r/min,100mm/min; (e)600r/min,50mm/min

2.2.2 磨损表面形貌

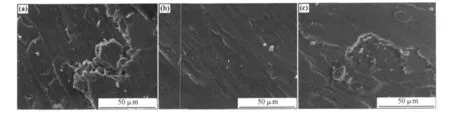

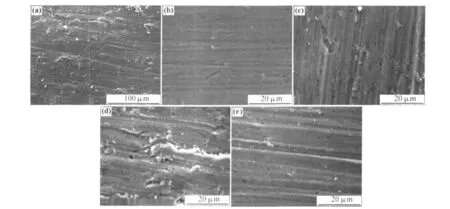

图5为在相同的焊接速率,不同搅拌头转速条件下焊接试样摩擦磨损的SEM照片,从照片可以看出,试样摩擦表面流变层沿摩擦副相对滑动方向形成了薄片状凸出物。在小球与试样表面的接触区域,薄片凸出物经滑动后与接触的表面分离,并引起表层材料发生相应的塑性流动。同时从图中还可以看到,在摩擦副接触点的强度高于摩擦的铝合金的剪切强度时,破坏将发生在离接触面不远的软材料表层内,因而软材料转移到较硬材料表面上,转移硬材料上的粘着物又使软材料表面出现划痕,因此看到平行的划痕,这说明在摩擦磨损实验时,还伴随着粘着磨损。故上述的磨损形式为塑变磨损和粘着磨损组合。另外从残余应力分布情况分析,可知 5b中磨损程度最轻,磨损的凹槽表面较均匀。

图5 不同焊接参数下摩擦磨损SEM照片Fig.5 SEM morphology of wearing surface under different welding parameloy (a)300r/min,50mm/min; (b)400r/m in,50mm/min;(c)600r/min,50mm/min

2.2.3 磨损体积与比磨损率

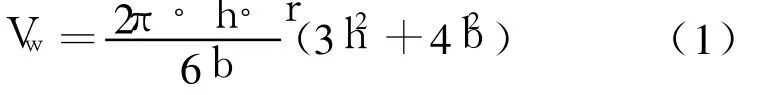

磨损体积Vw的计算公式为

式中Vw为试样磨损体积(mm3),h为磨痕深度(mm),b为磨痕宽度(mm),r为磨痕轨道半径(mm)。

比磨损率定义公式为

式中K为比磨损率(mm3◦N-1◦m-1),P为法向施加载荷(N),S为滑动距离(m)。

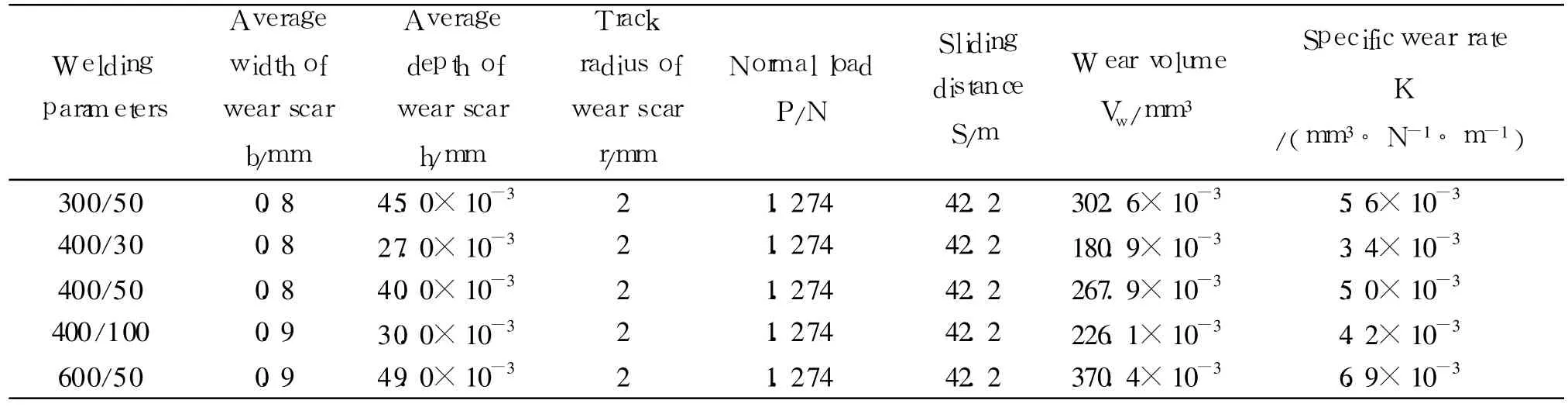

采用MicroXAM Surface Mapping Microscrope三维形貌仪对各摩擦磨损实验试样进行了形貌观测,图6a~e是不同焊接参数下的试样摩擦磨损实验的三维形貌观测图,从图中可见到各试样的磨痕深度h和磨痕宽度 b;实验过程中,磨痕轨道半径 r为2mm,通过公式(1)和(2)可分别算出各试样的磨损体积Vw和比磨损率K,见表2。从表2可以看到,在搅拌头转速为400r/min,焊接速率为30mm/min时,焊接试样的磨损量最少。因此选择合理的焊接参数,可以改善 7022铝合金焊接件的摩擦磨损性能。

图6 不同焊接参数下各试样的磨损三维形貌图Fig.6 The wearing 3D topography of each specimen under different welding parameters (a)300r/min,50mm/min;(b)400r/min,30mm/min; (c)400r/min,50mm/min;(d)400r/min,100mm/min; (e)600r/min,50mm/min

表2 试样磨损体积与比磨损率Table 2 Wear volume and specific wear rate of specimen

2.3 耐腐蚀性能评价

从图 7中可以清楚的看到,在搅拌头转速为400r/min,焊接速率为30mm/min时试样的耐腐蚀性能最佳。另外从图中还可以看到试样表面属于局部腐蚀,腐蚀不均匀。腐蚀形式还是以点腐蚀为主。腐蚀产物以不规则形状零星分布在试样表面,腐蚀产物密集分布,呈团状、线状和点状等。能谱分析表明,表面腐蚀产物含有Al,Zn,Mg,S和O等元素,其主要产物为Al,Zn和Mg的氧化物及硫酸铝等。

图7 不同焊接参数下的腐蚀SEM照片Fig.7 SEM morphology of corrosion surface under differentwelding parameters (a)300r/min,50mm/min;(b)400r/min,30mm/min; (c)400r/min,50mm/m in;(d)400r/min,100mm/min;(e)600r/m in,50mm/min

3 结论

(1)在搅拌头转速为 400r/min,焊接速率为30mm/min时焊接的试样,其残余应力分布、摩擦磨损性能和耐腐蚀性均最佳。

(2)7022铝合金搅拌摩擦焊接,其表面的残余应力较小,且以压应力分布为主,仅焊缝周围为拉应力,这大大提高了焊接材料的使用性能,降低了焊接变形。

(3)焊接试样的腐蚀属于点腐蚀,其腐蚀的产物含有Al,Zn,Mg,S和O等元素,主要产物为Al,Zn和Mg的氧化物及硫酸铝等。

(4)7022铝合金搅拌摩擦焊接,其表面的摩擦系数相对比较稳定,磨损形式主要为塑变磨损和磨粒磨损组合,磨损表面比较平整。

[1]KOSTKA A,COELHO R S,SANTOS J dos,et al.Microstructureof friction stirweldingof aluminium alloy tomagnesium alloy[J].Scripta Materialia,2009,60:953-956.

[2]CHEN Kang-hua,HUANG Lan-ping.Strengthening-toughening of 7×××series high strength aluminum alloys by heat treatment[J].Trans Non ferrousMet Soc China,2003, 13(3):484-494.

[3]CAVALIEREP,SQUILLACE A.High temperature deformation of friction stir p rocessed 7075 aluminium alloy[J]. Materials Characterization,2005,55(2):136-142.

[4]ROLLON Mr.COLLINS E.The use of friction welding technology in maritine app lication[C]∥JATA K V.MAHOEY M W.Alum inum 2001-Processing of the TMS 2001 Alum inum Automotive and Joining Sessins.Indianapolis, America:TMS,2001.189-195.

[5]栾国红,NORTH TH,郭德伦,等.铝合金搅拌摩擦焊接头行为分析[J].焊接学报,2002,23(6):62?66.

[6]ELREFAEY A,TAKAHASHIM,IKEUCH IK.Prelim inary investigation of friction stir welding alum inum/copper lap joint[A].Proceeding of IIW Pre-AssemblyMeeting on FSW[C].Nagoya:Osaka University,2004.275-285.

[7]CAVALIEREA P,SQUILLACEB A,PANELLAA F.Effectof welding parameters onmechanical and m icrostructural p roperties of AA 6082 joints produced by friction stir welding [J].Journal of materials processing technology,2008, 200:364-372.

[8]周鹏展,钟掘,贺地球.7A52铝合金厚板搅拌摩擦焊[J].中国有色金属学报,2006,16(6):964-969.

[9]JONESM J,HEURTIER P,DESRAYAUD C,etal.Correlation between microstructure and m icrohardness in a friction stir welded 2024aluminium alloy[J].Scripta Materialia,2005,52(8):693-697.

[10]赵衍华,林三宝,申家杰,等.2014铝合金搅拌摩擦焊接头的微观组织及力学性能[J].航空材料学报, 2006,26(1):67-70.

[11]LIECHTY B C,WEBB B W.Modeling the frictional boundary condition in friction stir welding[J].International Journal of Machine Tools&Manufacture,2008,48:1474-1485.

[12]魏世同,郝传勇.01420铝合金的搅拌摩擦焊接[J].航空材料学报,2006,26(6):21-25.