TC4钛合金超音频直流脉冲TIG焊

2011-03-13许海鹰齐铂金赵海涛

许海鹰, 齐铂金, 张 伟, 赵海涛

(1.北京航空制造工程研究所高能束流加工技术重点实验室,北京 100024;2.北京航空航天大学 机械工程及自动化学院,北京100191)

目前,TC4(Ti-6Al-4V)是在航空航天工业领域得到大量应用的一种钛合金材料,而且也将在舰船制造、化工、汽车制造等民用工业领域得到广泛应用[1]。国内钛合金零部件的焊接通常采用 TIG焊工艺,然而常规直流TIG焊工艺焊接TC4钛合金,容易出现粗大组织以及气孔等缺陷[2];真空电子束焊工艺虽然能避免气孔及接头组织粗大[3]等问题,但工件尺寸容易受到真空室体积限制,而且所要求的装配精度高,焊接费用昂贵。

对于脉冲电流频率≥20kHz的超音频直流脉冲TIG焊工艺,国内外已有少量的研究报道。文献[4]的研究表明:与同等功率常规TIG工艺相比,超音频直流脉冲TIG焊的电弧压力、所获得的焊缝熔深、焊接速率均提高了 2~3倍。这也说明了对于同等厚度的材料,采用超音频直流脉冲TIG焊工艺,所需要的平均电流较小,输入电流小,则热输入降低,会降低焊缝晶粒长大倾向。文献[5]对奥氏体不锈钢超音频直流脉冲TIG焊接头的微观组织和性能进行了研究,结果表明:选择合适工艺参数,可以使奥氏体不锈钢焊缝中心晶粒细化,接头质量得到提高。

超音频直流脉冲TIG焊过程中产生的一些特殊效应可用于改善TC4钛合金熔池的凝固结晶过程,将成为改善TC4钛合金焊接质量的有效途径之一。

超音频直流脉冲TIG焊具有操作简便、焊接费用低廉、不受零件空间尺寸限制的特点。因此,研究TC4钛合金的超音频直流脉冲TIG焊工艺将有助于进一步拓展TC4钛合金的应用领域。

本文介绍了超音频直流脉冲TIG焊的特点,重点分析了超音频直流脉冲TIG焊焊接过程中,关键工艺参数对电弧轴向压力的影响规律。采用不同频率的超音频直流脉冲TIG焊工艺以及常规直流TIG焊工艺焊接了 TC4钛合金,对焊缝中的气孔缺陷、接头拉伸力学性能、接头断口形貌等进行了对比分析,发现选择合适超音频直流脉冲TIG焊工艺焊接TC4钛合金,可以减少焊缝中的气孔缺陷,提高接头的拉伸力学性能。

1 超音频直流脉冲TIG焊的特点

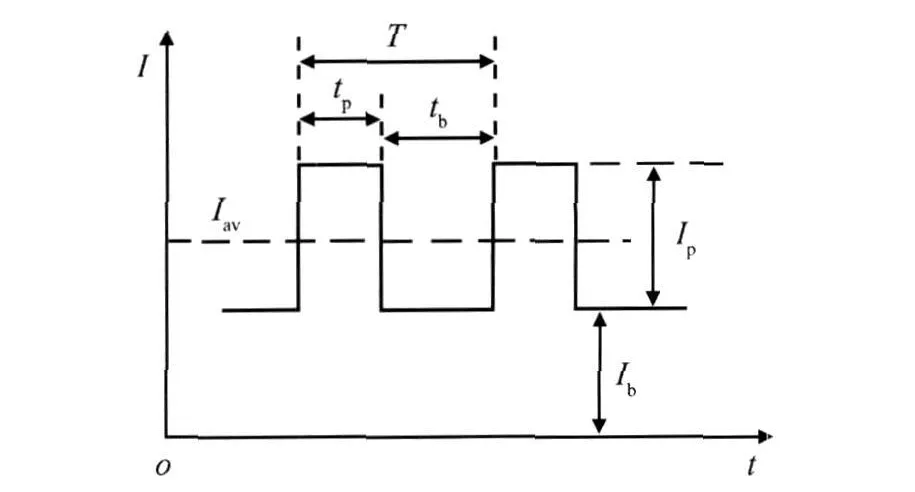

超音频直流脉冲TIG焊工艺可调的规范参数多,如:基值电流、峰值电流、脉冲频率、占空比、焊接速率、氩气流量、电极直径和喷嘴直径等,其中基值电流、峰值电流、脉冲频率、占空比等不仅是影响焊接质量的重要参数,而且反映了超音频直流脉冲TIG焊电源输出脉冲电流波形的基本特征。为了便于研究分析,设定超音频直流脉冲 TIG焊的电流波形为理想的矩形波,如图 1所示。

图1 理想的超音频脉冲TIG焊电流波形Fig.1 perfect current wave of ultra-sonic pulse TIG welding

在图中:T为脉冲周期;tp为脉冲峰值电流作用时间;tb为基值电流维弧时间;Ib为基值电流;Ip为脉冲峰值电流;脉冲电流最大幅值为Ib+Ip。

能够表示超音频直流脉冲TIG焊特点的一些典型工艺参数可通过下述公式(1)~(4)获得。

脉冲电流频率:f=1/T=1/(tb+tp) (1)

脉冲电流脉宽比(占空比)可由式(2)获得:

平均电流:Iav=Ib+IpD (3)

脉冲幅比:Fp=(Ip+Ib)/Ib(4)

根据公式(3)可知,当保持其它工艺参数不变时,调节占空比将会改变焊接平均电流大小;调节基值电流或峰值电流同样可以改变平均电流。

公式(4)所示的脉冲幅比不仅表征了脉冲焊特征的强弱,而且还能体现基值电流、峰值电流期间电弧轴向等离子流力作用的强弱。

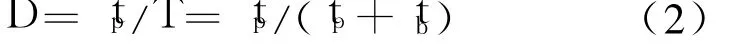

一般认为常规直流TIG焊电弧的等离子流力与焊接电流的平方成正比[6,7,8],即:

式中 K=μ0μ/8π,μ0与 μ分别为真空磁导率和电弧气氛的导磁系数,根据经验,K值一般在(1.2~1.4) ×10-6N/A2之间[7]。

超音频直流脉冲TIG焊过程中,在维持弧长不变的前提下,当脉冲峰值电流到来时,由于受电弧热惯性的影响,弧柱增加是渐变的,则电弧的电流密度增大,电弧的轴向等离子流力也相应会增大。

由公式(5)可推导出,超音频直流脉冲TIG焊过程中,电弧的轴向等离子流力可表示为:

式中n是常数,n=0,1,2,3…。

根据公式(6)可知,其它工艺参数不变,改变基值电流或峰值电流的大小可以改变基值电流、峰值电流期间电弧轴向等离子流力的大小。

脉冲电流频率的调节会影响到单位时间内峰值电流引起的较大电弧轴向等离子流力对熔池的作用次数,因此,脉冲电流频率是超音频直流脉冲TIG焊影响焊接质量较重要的工艺参数之一。

通过以上分析可知,超音频直流脉冲TIG焊工艺参数的调整,可以在平均电流保持不变时,通过合理调节脉冲幅比、占空比、脉冲电流频率,使单位时间内电弧轴向等离子流力对熔池的作用增强,加速熔池液态金属的流动性,改善焊接的物理化学冶金过程,提高焊接质量。

2 焊接试验及结果分析

2.1 试验方案

超音频直流脉冲TIG焊试验条件如下所述。

(1)焊接设备:所研制的超音频直流脉冲TIG焊电源;(2)焊接电流:基值电流 140A,占空比15%;(3)氩气流量:喷嘴为13L/m in,保护托罩为18L/min,背面为1~2 L/min;(4)焊接速率:7.5m/h; (5)焊接姿态:水平焊接;(6)钨极直径:φ=2.6mm; (7)焊接极性:直流正接;(8)工件材质:2.5mm厚的TC4钛合金;(9)焊丝:φ=1.0mm,TA1。

常规直流TIG焊试验条件除焊接电流为连续直流 165A外,其它工艺参数条件与所述超音频直流脉冲TIG焊试验条件相同。

分别采用常规直流TIG焊与超音频直流脉冲TIG焊工艺对2.5mm厚TC4钛合金板进行对接焊,焊接完成后,根据HB5386—87,利用X射线探伤检测焊接缺陷;对于无缺陷的焊接试件,根据 GB/ T228—2002制备拉伸试样,利用万能实验机测试接头拉伸性能,并利用SEM观察接头断口,对常规直流TIG焊与不同频率的超音频直流脉冲TIG焊接头的拉伸力学性能、断口形貌进行对比分析。

2.2 X-射线检测结果分析

分别采用脉冲频率为40kHz,60kHz,80kHz,其它参数如上所述的超音频直流脉冲TIG焊工艺以及165A常规直流TIG焊工艺对接焊2.5mm厚的TC4钛合金板(长×宽=150mm×100mm),每组工艺参数焊接至少 5个试样。所选的工艺参数均能使工件焊透,采用脉冲频率为40kHz、60kHz、80kHz超音频直流脉冲 TIG焊工艺的试样,其工件正面的焊缝平均熔宽分别为11.2mm,12.3mm,10.1mm。而采用165A常规直流TIG焊的试样,焊缝正面的熔宽则为 12.8mm。分别对所获得的焊接试样按照HB5386—87进行X射线探伤检测。观察所有的 X射线探伤底片,发现采用常规直流TIG焊的试样有2条焊缝中出现气孔,采用 40kHz的超音频直流脉冲TIG焊工艺的试样也有 1件出现气孔。焊缝中气孔缺陷出现的位置及数量如表 1所示。

表1 不同工艺参数TC4接头中气孔缺陷出现位置及数量Table 1 Parameters of fast transform ultra-sonic pu lse TIG power source

通过对比分析表 1中所列出的不同工艺钛合金焊缝中气孔出现位置、数量、尺寸,表明超音频直流脉冲TIG焊工艺能够有效减少钛合金焊缝中气孔出现的几率与数量。现有焊接试验结果表明:采用超音频直流脉冲TIG焊工艺焊接TC4钛合金,脉冲频率为60kHz,80kHz的工艺能够有效减少焊缝中气孔缺陷出现的几率。

超音频直流脉冲TIG焊工艺能够有效减少钛合金焊缝中气孔出现几率,与其焊接过程中,电弧轴向等离子流力对熔池的振动作用及液态金属机械搅拌作用增强有关。

由于熔池中液态金属可认为是一连续弹性体[9],在周期性激振力的作用下也会作周期性的受迫振动[10]。采用超音频直流脉冲 TIG焊工艺焊接时,超音频直流脉冲TIG电弧的轴向等离子流力施加于熔池液态金属表面,使熔池部分液态金属产生超音频周期性受迫振动。一方面,熔池中存在的一些直径较大的气泡受到与超音频脉冲电流频率同步的振荡,使其脱离熔池中现有结晶表面的能力增强,气泡逸出熔池表面速率提高,可迅速上浮到液态金属表面逸出;另一方面,使微小气泡的随机运动加速,增加微小气泡的合并几率,最终形成的大气泡可克服液态金属压力的限制而上浮到熔池表面逸出。此外,由于熔池中液态金属的机械搅拌作用增强,可对胞状晶凹陷处的气泡起到连续冲击的作用,增强气泡脱离胞状晶凹陷处晶体表面的能力,达到“净化洗涤”熔池结晶表面的效果。

2.3 接头拉伸力学性能

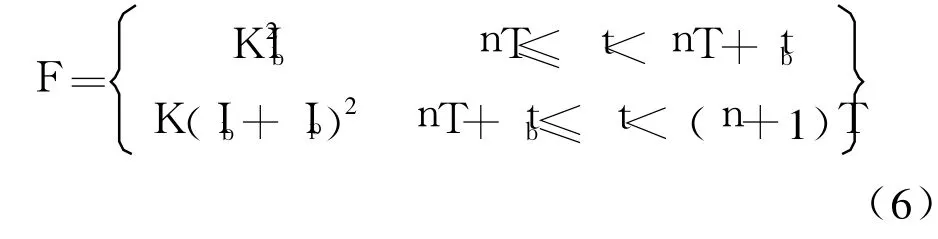

将焊接接头质量均达到航空Ⅰ级标准的几组对接焊工件制备拉伸试样,每个工艺参数的焊接工件制备出三个试样,根据GB/T228—2002在23℃室温时以2mm/min的拉伸速率分别对试样进行板拉试验。拉伸断口均出现在熔合区附近,每组参数试样拉伸试验结果的平均值如表 2所示。

表2 TC4钛合金焊接接头拉伸力学性能Table 2 Tensile Properties of TC4 welded joints

从表 2中可以看出,所采用的超音频直流脉冲TIG焊工艺,其平均电流均小于所选用的常规直流TIG焊工艺的焊接电流,表明采用超音频直流脉冲TIG焊工艺焊接时,其热输入均小于常规直流TIG焊工艺。在不影响焊缝熔深的前提下,焊接热输入减少,焊接接头质量会得到改善。所测试各接头的拉伸力学性能的数据验证了这一设想的正确性。

与常规直流TIG焊工艺相比,各频率段钛合金超音频直流脉冲TIG焊接头的抗拉强度、屈服强度、断后延伸率均得到提高。随着脉冲频率提高,超音频直流脉冲TIG焊接头的抗拉强度、屈服强度增加不是很明显,但是断后延伸率得到显著提高。与常规直流TIG焊相比,所采用不同频率的超音频脉冲TIG焊接头的断后延伸率分别提高了26%,31.6%,52.6%。

2.4 拉伸断口分析

通过观察不同接头拉伸断口全貌及拉伸断口韧窝的SEM照片,进一步深入分析较小平均电流、高脉冲频率的超音频直流脉冲TIG工艺使TC4钛合金接头质量得到提高的内在影响因素。

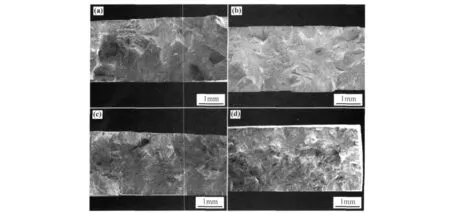

图2分别给出了不同工艺参数钛合金接头拉伸断口全貌的SEM照片。图2所示的拉伸断口宏观全貌,均表现为准解理断裂与沿晶断裂,并伴有一些二次裂纹。可看出常规直流TIG焊接头拉伸断口起伏比较大,而且不均匀,具有明显的柱状晶破坏痕迹。说明钛合金常规直流TIG焊熔池凝固结晶时,容易生成粗大柱状晶。超音频直流脉冲TIG焊接头拉伸断口都比较平整,40kHz超音频直流脉冲TIG焊焊接接头拉伸断口上沿晶断裂的断面还比较大, 60kHz和80kHz超音频直流脉冲TIG焊接头拉伸断口上沿晶断裂的断面都比较小,80kHz接头拉伸断口表现最明显。表明钛合金超音频直流脉冲TIG焊焊缝组织中,较小等轴晶所占比例明显提高。

图2 不同工艺参数TC 4焊接接头断口全貌SEM照片Fig.2 SEM fracture photos of joints by traditional TIG and ultra-sonic pulse TIG welding (a)165A traditional TIG;(b)40 kHz;(c)60kHz;(d)80kHz

图3是不同工艺参数钛合金接头拉伸断口晶界处韧窝的SEM照片。其中韧窝的大小、深浅不一,与采用不同的焊接工艺参数密切相关。焊接工艺参数不同,TC4钛合金熔池液态金属凝固时,β相晶粒尺寸以及 β相相变产生的 α相与针状 α′相的大小都会有所差异[9,11,12],从而影响沿晶断裂处的韧窝形貌。

常规直流TIG焊断口沿晶断裂处有大量剪切韧窝与较浅小的韧窝,如图 3a所示剪切韧窝的存在说明接头拉伸的过程中发生过大柱晶界面之间的相对滑移;出现大量的浅而小韧窝,说明 β相相变时产生的 α相与针状 α′相的取向比较接近,阻碍沿晶断裂能力较弱,相应的会降低接头断后延伸率。

如图3b,c,d所示,所有超音频直流脉冲TIG焊断口沿晶断裂处已经看不到大面积明显的剪切韧窝,大而深的韧窝所占比例较大。表明不同频率超音频直流脉冲TIG焊工艺焊接TC4钛合金,熔池凝固结晶过程中,可能是由于超音频脉冲TIG过程中产生的一些特殊作用,影响了 β相晶粒向 α相及 α′相的转变,使得 α相及 α′相生长方向杂乱且相互交错,导致接头断后延伸率得到不同程度提高。

3 结论

(1)与常规直流 TIG焊工艺相比,超音频直流脉冲TIG焊工艺,在平均电流不增加的情况下,可通过改变脉冲幅比,即增加峰值电流,减小基值电流或提高脉冲电流频率,增大电弧轴向等离子流力,改善熔池凝固结晶过程。

(2)采用所选择的超音频直流脉冲TIG焊工艺焊接TC4钛合金,在脉冲频率60kHz、80kHz时,焊缝中气孔数量明显减少;随着脉冲电流频率提高, TC4钛合金焊接接头断后延伸率得到了显著提高。

[1]BARREDA J L,SANTAMARIA F,AZPIROZ X,et al.E-lectron beam welded high thickness Ti6Al4V plates using fillermetalof similar and different composition to the base plate[J].Vacuum,2001,(62):143-150

[2]张伟萍.钛合金管路连接件氩弧焊常见缺陷及控制[J].焊接,2005,(4):40-41

[3]张小明.钛及钛合金的焊接[J].稀有金属快报,2005, (5):17-20

[4]ONUKI JIN,ANAZAWA Yoshisa,NIHEI Masayasu,et al.Development of a new high-frequency,high-peak current power source for high constricted arc formation[J]. Jpn JAppl Phys 2002,41:5821-5826.

[5]齐铂金,许海鹰,张伟.0Cr18Ni9Ti超音频脉冲TIG焊接头组织与性能[J].北京航空航天大学学报,2009,35 (2):132-136.

[6]姜焕中.电弧焊及电渣焊[M].北京:机械工业出版社, 1988

[7]杨春利,林三宝.电弧焊基础[M].北京:机械工业出版社,1985

[8]贾畅申,肖克民,殷咸青.焊接电弧的等离子流力[J].焊接学报,1994,15(2):101-106

[9]ELMER JW,PALMER T A.Phase transformation dynamics during welding of Ti-6Al-4V[J].Journal of applied physics,2004,95(12):8327-8339.

[10]黄永强,陈树勋.机械振动理论[M].北京:机械工业出版社,1996

[11](德)C.莱茵斯,M.皮特尔斯编,陈振华,等译.钛与钛合金[M].北京:化学工业出版社,2005

[12]AHMED T,RACK H J.Phase transformation during cooling inα+βtitanium alloys[J].Materials Science&Engineering(A),1998,243(3):206-211.