固体超强酸催化合成己酸丁酯

2011-01-10王赵志陈志胜

王赵志,闫 鹏,陈志胜

(肇庆学院 化学化工学院,广东 肇庆 526061)

己酸丁酯天然存在于酒类及香蕉等柔软水果中,是具有水果香味的无色透明液体,它不仅应用于有机合成,而且是常用的香料和工业溶剂,作为食品用香料主要用于配制葡萄酒等[1-2].随着人们生活水平的提高,葡萄酒消费量急剧增加,酒用香料的需求也日益增加.己酸丁酯作为葡萄酒的调香香料,能够提高产品的质量档次,赋予酒体自然感,增强市场竞争力[3].目前,工业酯类的生产常采用浓硫酸等液体酸催化剂,存在氧化和脱水等副反应,存在产品收率低、后处理复杂、设备腐蚀严重、产生大量废液污染环境等问题,因而开发固体酸催化酯化新工艺具有非常重要的理论和实用价值.文献关于己酸丁酯的合成研究甚少[3-6],固体超强酸作为新型催化材料因具有非均相催化、可重复使用、环境污染小、后处理简单等优点,受到人们的广泛关注,已在很多反应中显示出很好的催化性能[7-8].本工作采用固体超强酸催化合成己酸正丁酯,考察催化剂制备条件和酯化反应条件对酯化率的影响,确定适宜的工艺条件,通过XRD、TG、FTIR、GCMS等手段对催化剂和己酸丁酯产品进行表征分析.

1 实验部分

1.1 固体超强酸的制备

称取适量的SnCl4·5H2O配成质量分数为5%的水溶液,滴加浓氨水至沉淀完全,然后于70℃的温度下老化1 h;称取适量的Na2SiO3·9H2O,配成质量分数为10%的水溶液,滴加质量分数为20%的NH4NO3溶液至沉淀完全,所得沉淀在70℃下老化1 h.将上述2种沉淀混合均匀后于70℃的温度下陈化5 h,沉淀经洗涤、过滤、干燥、研磨至一定粒度后,用一定浓度的过硫酸铵搅拌浸渍1 h,最后在一定温度下焙烧3 h,制得S2O82-/SnO2-SiO2催化剂.

1.2 己酸正丁酯的合成

在50 mL三颈瓶中按一定计量比加入正丁醇、正己酸及催化剂,装上温度计、分水器和回流冷凝管,以正丁醇为自带水剂,加热回流反应2 h.反应结束后过滤回收催化剂,反应液经碱洗、水洗及干燥处理后,蒸馏收集207~209℃馏分,得到己酸丁酯产物.通过反应前后的酸值变化计算酯化率(GB1668-81),计算公式如下:

其中:Vo为反应前消耗NaOH的体积;Vt为反应后消耗NaOH的体积.

1.3 产品及催化剂的表征

红外光谱由日本岛津FTIR 8400S型红外光谱仪测定;X射线衍射由德国布鲁克(Bruker)公司Bruker D8型X射线衍射仪测定;热重分析由日本岛津DTG-60H型热重-差热综合热分析仪测定;产物己酸丁酯由日本岛津QP2010型气相色谱质谱联用仪进行定性分析.

2 结果与讨论

2.1 催化剂制备条件对催化活性的影响

2.1.1 浸渍液浓度对催化活性的影响

在固体超强酸的制备中,浸渍液的负载量会直接影响催化活性中心的数目,进而影响催化活性.为此制得不同浸渍液浓度下的催化剂,其催化活性结果见表1.表1中各催化剂Sn∶Si的摩尔比为1∶6,焙烧温度为500℃,时间为3 h.己酸正丁醇的摩尔比为1∶3(己酸为0.1 mol),反应时间为2 h,催化剂用量为0.5 g.

由表1可见,浸渍液浓度为1.0 mol/L时,催化剂的活性最好.当浸渍液浓度低于1.0 mol/L时,形成的酸中心数目少,催化剂反应活性较低;而当浸渍液浓度高于1.0 mol/L时,过量的过硫酸根会覆盖酸中心,从而降低催化活性.综上可确定适宜的浸渍液浓度为1.0 mol/L.

表1 浸渍液浓度对催化活性的影响

2.1.2 锡硅摩尔比对催化活性的影响

图1 锡硅摩尔比对催化活性的影响

改变催化剂中的锡硅摩尔比,制得不同样品对己酸丁酯的催化活性结果见图1,其他条件同上.由图1可见,当锡硅摩尔比为1∶6时,催化剂活性最好.这是由于引入适量的氧化硅改变了锡原子周围的电子环境,使得催化剂表面的酸中心增多,提高了催化活性.

2.1.3 焙烧温度对催化活性的影响

在固体超强酸催化活性中心形成的过程中,焙烧温度起着至关重要的作用,温度太低浸渍液和基体氧化物结合作用弱,形成的活性中心少;而太高的处理温度又会使已经结合好的过硫酸根分解而损失,导致活性中心数减少.为了得出固体超强酸S2O82-/SnO2-SiO2催化剂制备的适宜焙烧温度,固定其他条件同上,只改变焙烧温度制得一系列样品,其催化性能见表2.

由表2可知,当焙烧温度低于500℃时,由于温度较低,过硫酸根与载体氧化物结合作用较弱,使催化剂反应活性较低;而焙烧温度高于500℃时,随着焙烧温度逐渐升高,催化剂表面结合的过硫酸根会在高温下逐渐分解,使催化剂反应活性降低,因此适宜的焙烧温度为500℃.

表2 焙烧温度对催化活性的影响

2.2 酯化反应条件对酯化率的影响

2.2.1 醇酸比对己酸正丁酯酯化率的影响

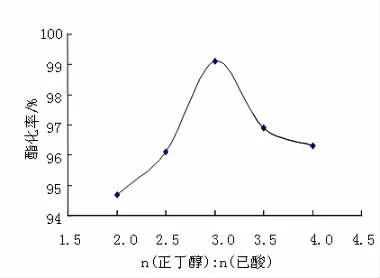

由以上得出的催化剂适宜制备条件制得催化剂,用于考察酯化反应条件对酯化率的影响.固定己酸用量为0.1 mol,反应时间为2 h,催化剂用量为0.5 g,改变醇酸摩尔比,考察其对酯化率的影响,结果见图2.由图2可以看出,醇酸摩尔比由2∶1增加至3∶1时,酯化率呈上升趋势.这是由于在酯化反应中,正丁醇既作为反应原料,又充当带水剂,它与反应生成的副产物水共沸蒸出,所以适当增大其用量有利于反应向正方向进行.当醇酸比进一步增大时,由于反应器中的正丁醇含量太多,使得参与反应的己酸浓度降低,从而不利于酯化反应,因此适宜的醇酸摩尔比为3∶1.

图2 醇酸摩尔比对酯化率的影响

2.2.2 反应时间对酯化率的影响

固定己酸用量为0.1 mol,醇酸比为3∶1,催化剂用量为0.5 g,考察反应时间对酯化率的影响,结果见表3.由表3可以看出,在反应初期酯化率随反应时间的延长而提高.当反应时间超过2.0 h后,进一步延长反应时间酯化率基本不变,可见酯化反应已进行得比较完全,因此适宜的反应时间为2.0 h.

2.2.3 催化剂用量对酯化率的影响

固定己酸用量为0.1 mol,醇酸比为3∶1,反应时间为2.0 h,考察催化剂用量对酯化率的影响,结果见表4.当催化剂用量小于0.5 g时,酯化率随着催化剂用量的增加而提高.当催化剂用量超过0.5 g时,进一步加大催化剂用量酯化率基本不变,因此适宜的催化剂用量为0.5 g.

2.3 催化剂的重复使用性能

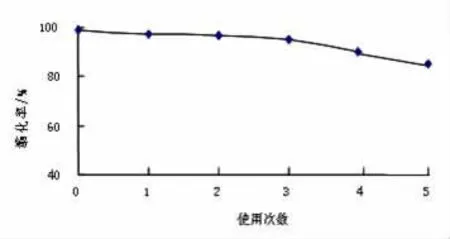

每次反应结束后,过滤回收催化剂,经干燥处理后进行下一次实验,考察催化剂的重复使用性能,结果见图3.由图3可知,随着催化剂重复使用次数的增加,酯化率逐渐降低,这可能是由于催化剂表面吸附了有机物,催化活性中心被覆盖而导致催化剂活性降低.本实验制备的固体超强酸催化剂在使用6次后酯化率仍在85%左右,说明其具有很好的重复使用性能.

表3 反应时间对酯化率的影响

表4 催化剂用量对酯化率的影响

图3 催化剂的重复使用次数对酯化率的影响

2.4 催化剂的表征

2.4.1 催化剂的XRD分析

图4 不同样品的XRD谱

根据图4中不同样品的XRD谱图结果可知,将过硫酸根负载在二氧化锡表面后,会使四方晶型的二氧化锡衍射峰峰型宽化并且强度显著降低,可见过硫酸根的负载延缓了二氧化锡的结晶,并且使二氧化锡晶格缺陷增多和晶粒变细;而由于二氧化硅的进一步影响,催化剂S2O82-/SnO2-SiO2处于无定形态,这使得催化剂表面的缺陷增多,比表面积增大,这些有利于催化活性中心的形成.

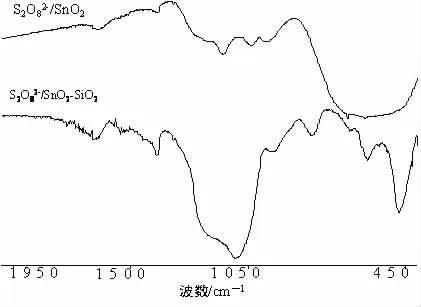

2.4.2 催化剂的FTIR分析

图5中S2O82-/SnO2样品的FTIR谱图在980,1 039,1 150,1 220,1 400 cm-1附近出现超强酸结构的特征吸收峰.由于SiO2吸收峰的影响在900~1 300 cm-1之间出现宽而强的峰.对比二者在1 400 cm-1处吸收峰强度可知,S2O82-/SnO2-SiO2样品中形成的酸中心数目大于S2O82-/SnO2样品.1 632 cm-1处附近的吸收峰是水分子弯曲振动引起的.

图5 不同样品的红外光谱

2.4.3 催化剂的热分析

图6 不同样品的热分析结果

从图6中S2O82-/SnO2和S2O82-/SnO2-SiO2的失重曲线可知,样品的失重主要分为2个区域:50~350℃的质量损失主要因样品表面吸附水分及少部分过硫酸根分解所致;350~900℃的质量损失则主要因为样品表面吸附的过硫酸根分解所致,样品表面的酸中心数目和其有直接关系.对比可知,催化剂S2O82-/SnO2-SiO2表面结合的过硫酸根的量显著高于S2O82-/SnO2,这与红外谱图中1 400 cm-1处吸收峰强度的变化规律一致.

2.5 己酸丁酯产品分析

红外光谱分析:对提纯的己酸丁酯产品进行FTIR谱图分析,在1 737,1 174,2 958和2 873 cm-1处出现酯羰基,—C—O—,饱和—CH—等基团的振动吸收峰,与己酸丁酯的标准图谱一致.

GC-MS分析:对上述酯产品进行GCMS分析,分析条件为进样口温度为250℃,He气为载气,程序升温,从80℃以4℃/min的升温速率升至200℃,采用面积归一化法定量.由气相色谱图分析可知,产品纯度很高,含量为100%;将产品质谱图与标准质谱图库进行比较可知,产品为己酸丁酯.

3 结论

1)固体超强酸S2O82-/SnO2-SiO2催化合成己酸丁酯性能良好,反应时间短,酯化率高.

2)固体超强酸S2O82-/SnO2-SiO2催化合成己酸丁酯,适宜的催化剂制备条件是:锡硅摩尔比为1∶6,浸渍液过硫酸铵浓度为1 mol/L,焙烧温度为500℃,焙烧时间为3 h;适宜的反应条件为己酸用量0.1 mol,正丁醇己酸摩尔比为3∶1,反应时间为2.0 h,催化剂用量为0.50 g.在此条件下己酸丁酯的酯化率可达99.1%.

[1] 凌关庭,唐述潮,陶民强.食品添加剂手册[M].3版.北京:化学工业出版社,2003:454-455.

[2] 孙宝国,刘玉平.食用香料手册[M].北京:中国石化出版社,2004:281-282.

[3] 张福捐,张建立,盛淑玲,等.葡萄酒香料己酸丁酯的催化合成[J].酿酒科技,2007(6):24-25.

[4] 王升文,李继忠.用活性炭固载酸性催化剂合成己酸正丁酯[J].化学工程师,2005,10:8-9.

[5] 牛梅菊,赵文献.己酸正丁酯合成的改进[J].聊城师范学报:自然科学版,1999,12(1):45-47.

[6] 张亚丽,郑延华.相转移催化合成己酸酯的研究[J].湘潭大学自然科学学报,1997,19(1):77-79.

[7] 郭海福,朱正峰,闫鹏,等.SO42-/SnO2-CeO2固体超强酸催化合成乙酸松油酯[J].石油化工,2007,36(6):565-569.

[8] 刘荣,黎钢,徐念,等.壬基酚聚氧乙烯醚双子表面活性剂的合成[J].石油化工,2008,37(10):1 039-1 044.