面向数字孪生的工业互联网平台构建技术研究

2025-02-13牟文青

摘要:在工业互联网快速发展的背景下,数字孪生模型作为关键技术元素,已被深度整合进智能制造与管理体系。面对模型数量激增与复杂度加剧的挑战,如何构建系统化的管理机制以有效整合与管理这些模型,成为当前技术发展的迫切需求。本文致力于探索基于工业互联网平台的统一数字孪生模型管理策略,希望通过优化模型的全生命周期管理流程,提升其在实际应用中的效能与效率。

关键词:数字孪生;工业互联网;平台构建;技术运用

doi:10.3969/J.ISSN.1672-7274.2025.01.005

中图分类号:TP 273" " " " " " " " "文献标志码:A" " " " " " 文章编码:1672-7274(2025)01-00-03

Research on Construction Technology of Industrial Internet Platform for Digital Twin

MOU Wenqing

(Shandong Jierui Digital Technology Co., Ltd., Yantai 264003, China)

Abstract: In the context of the rapid development of industrial Internet, the digital twin model, as a key technical element, has been deeply integrated into the core of intelligent manufacturing and management system. Faced with the challenge of a surge in the number and complexity of models, how to build a systematic management mechanism to effectively integrate and manage these models has become an urgent need for current technological development. This article is dedicated to exploring the management strategy of the unified digital twin model based on the industrial Internet platform, which can improve the efficiency and efficiency of the model in practical application by optimizing the model's full life cycle management process.

Keywords: digital twin; industrial internet; platform construction; technical application

工业互联网作为工业领域转型升级的关键驱动力,正引领着先进制造业迈向新的高度。根据工业和信息化部发布的最新统计数据,截至2022年年底,国内重点工业互联网平台已成功接入并管理超过8 100万台(套)设备,广泛覆盖国民经济45个关键行业,形成了由综合型、特色型、专业型平台共同构成的多元化工业互联网生态体系。在此背景下,数字孪生技术作为工业互联网的紧密协作伙伴,凭借其虚拟与实体世界的深度融合能力,实现了工业数据的无缝流通与高效利用。在大数据浪潮的推动下,工业互联网不仅承担起生产线、设备状态、人员信息等关键数据的全面采集、精细处理与实时分析的重任,更为数字孪生技术的广泛应用奠定了坚实的基础。

1" "工业互联网与数字孪生

1.1 数字孪生技术驱动OT与IT的无缝整合

工业互联网作为企业数字化转型进程中的核心驱动力,极大地促进了运营技术(OT)与信息技术(IT)的深度交融。在此背景下,数据作为融合过程中的核心要素,扮演着连接OT与IT的关键角色。工业互联网正积极拓展其边界,力求打破企业内部及跨界的壁垒,以软件定义为核心导向,数据为关键驱动力,模式创新为引领方向,构建全新的工业生态系统。在此过程中,数字孪生技术扮演了至关重要的角色,它不仅搭建了数据与技术间的交互平台,还进一步推动了融合发展的深化与拓展[1]。

1.2 构建面向数字孪生的多维度工业App服

务架构

数字孪生技术凭借其全面的服务能力,涵盖了设备运维、技术支持、测试验证、模拟仿真、数据管理、知识共享、模型构建及算法优化等多个维度,并辅以物流优化、运维保障、金融服务等辅助性服务,共同形成复杂、高效的服务网络。工业App作为这一服务网络中的关键节点,通过微服务化技术,将数字孪生的复杂功能细分为多个独立且可复用的服务模块,实现了服务的灵活配置与按需组合。用户可根据具体需求,自由挑选并组合这些微服务模块,构建出具有特定功能的微服务集群。随后,将数字孪生服务集成至服务池及工业互联网平台中,实现对复杂虚拟模型各组件的高效管理、资源的最优配置与服务的快速响应。这一模式不仅显著提升了服务的灵活性与可扩展性,更为工业应用的持续创新与发展注入了强大动力[2]。

2" "基于工业互联网的数字孪生生产线典

型应用

2.1 在自动装配生产线中的应用

在工业自动化范畴内,数字孪生技术作为提升生产效能与灵活性的关键策略,特别是在书签自动装配生产线的优化中展现了显著价值。该生产线涉及底盒、书签、盒盖的集成装配,通过精细化的工序最终完成产品组装并分类存储。在此过程中,RFID技术被无缝集成,实现生产数据的即时捕获与追踪,同时,系统持续监控设备运行的电气参数(如电压、电流)及能耗效率,为生产周期的精细化调整奠定坚实的数据基础。

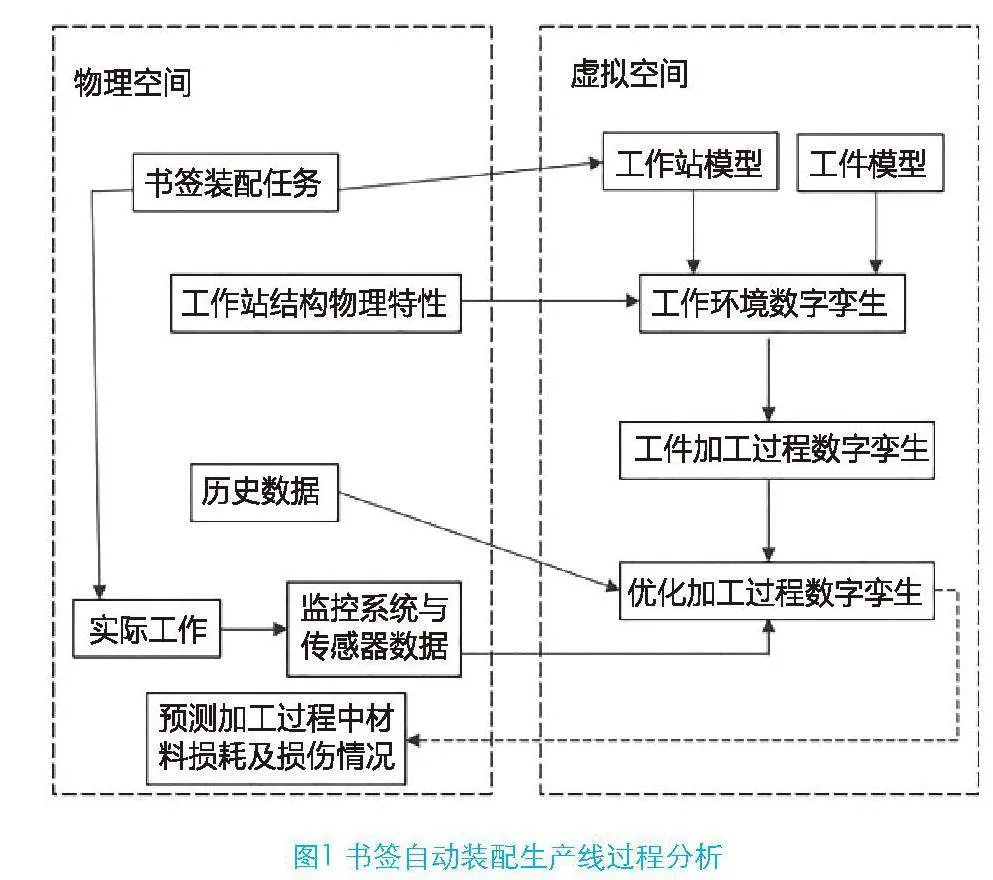

例如,鉴于书签装配线的高度复杂性和成本考量,其模块化设计包含四个独立工作站,传统调试手段面临重重困难。因此,项目初期即采用数字孪生技术,构建虚拟模型进行装配工艺的预先模拟与调试,极大地促进了调试效率的提高。此方法允许工程师在虚拟环境中进行多次无风险试验,迅速迭代出高效且经济的装配方案。数字孪生技术首先确保了装配流程的精确重现,随后通过精细的参数调整与性能优化,确保生产线在实体部署前即达到最优状态。图1详细展示了这一虚拟分析流程。

图1 书签自动装配生产线过程分析

2.2 在机器人生产线中的应用

数字孪生技术通过预先设定并优化尺寸参数,在虚拟环境中进行调试,确保工作站运行的无缝衔接,有效预防了尺寸不匹配导致的生产障碍。其卓越的模拟仿真能力,不仅精准再现了机器人的实际运动路径,还促进了虚拟与现实的深度融合,使得机器人程序的编制与调试能够同步进行,从而双重验证了程序的准确性及工作站任务的适应性[3]。

数字孪生技术进一步拓宽了对工作站整体流程仿真调试的边界。鉴于主控PLC在实际操作环境中易于受损的特性,虚拟调试功能应运而生,成为解决之道。该技术不仅聚焦于机器人的逻辑验证与编程调试,更将工作站的整体操作流程纳入仿真范畴,为流程优化提供了坚实的支撑。通过与工业互联网的深度集成,数字孪生技术实现了生产数据的即时采集与深入分析。如图2所示。

图2 工业机器人工作站数字孪生模型

3" "面向数字孪生的工业互联网平台构建

技术应用

3.1 连接生命周期管理技术

首先,在构建面向数字孪生的工业互联网平台时,物联能力的深化是基础,而连接的持久性及精确性则是保障数字孪生系统高可用性的关键要素。针对连接管理的优化,鉴于数字孪生体及其连接环境的动态特性,需采取一系列精细化策略:建立物模型与连接模型之间的松耦合设计模式,此模式能够灵活应对连接手段的变化,即便连接对象保持不变,也能确保连接的持续有效性[4]。

其次,开发一套支持复合物模型构建的先进建模环境,通过复用基础物模型,快速搭建更高阶的复合模型,以适应工业互联网平台上数字孪生体SoS架构的快速扩展需求。在工具支持上,需增强物模型与连接模型间的属性映射功能,并引入低门槛或无代码技术来构建派生属性,从而丰富数字孪生体的信息层次。在技术实现层面,采用ECA(Event-Condition-Action)机制,该机制不仅能加速派生属性的构建过程,还能设定智能报警规则,及时捕捉并处理异常数据,实现连接问题的精准诊断与自动修复。

最后,将资产及其拓扑结构纳入全面模型化管理范畴,构建时间线性的变更追踪体系,确保在环境变动(如网关替换)时,连接能自适应地重新绑定,数据能无缝合并。针对数据处理链路的复杂挑战,推荐整合统一的ETL工具,并辅以MDS(监控与诊断系统),实施多层次的容错策略,以有效应对网络波动等不确定性因素。

3.2 从数据采集到指标呈现的一体化计算技术

数字孪生系统对实时数据处理能力提出极高要求,工业互联网平台作为物联网数据处理的核心载体,其计算任务可划分为两大类别:基础工况数据的直接汇总,通过Historian API或Flink的滑动窗口机制高效实现;业务导向的复杂数据聚合,需结合具体业务对象进行深度处理,并将结果输出至指定数据源。面对这些复杂需求,大数据计算引擎需着力解决三大技术难题:一是滑动时间窗口内计算性能的优化,以提升处理效率;二是流批混合计算任务的灵活调度与编排,以满足多样化的数据处理需求;三是物联网环境下特有异常数据的稳健处理能力,确保数据的完整性与准确性。当前市场上的大数据计算引擎虽已相对成熟,但在实时性方面仍有待提升,且多偏向于传统IT应用。为加速数字孪生应用的开发与部署,还需融合AI数据分析工具与先进可视化技术。AI工具能够深入挖掘数据间的内在关联,优化关键业务指标;可视化工具则借助WebGL等现代图形技术,通过丰富的可视化手段(如漫游图、爆炸图等)直观展现分析结果,辅助决策制定。值得强调的是,尽管AI在优化指标方面展现出强大潜力,但人的主观判断与可视化工具的辅助作用同样重要,二者相互补充,共同推动生产流程的优化与效率的提升。

4" "实例分析

在构建面向数字孪生的工业互联网平台的进程中, 应深刻认识到乙烯装置的核心价值,通过技术层面的革新与商业模式的重塑, 引领乙烯装置向智能化转型。

4.1 工厂模型数据

智能乙烯工厂模型数据服务作为数据管理体系的核心组成部分,该模型通过对生产活动中设备、物料、运营组织等关键要素的详细建模与关联关系分析,形成完整、动态的乙烯工厂数字镜像。这一镜像不仅为业务逻辑处理及工业应用提供统一、准确的数据支持,还促进生产过程的可视化与透明化。

4.2 物联数据

通过支持多种工业物联网通信协议的解析与处理,该服务能够实时采集、接收并处理来自DCS、SCADA、PLC系统以及智能仪表、手持终端等设备的海量数据。在此基础上,通过构建实时数据流处理与规则引擎机制,实现数据的快速集成、转换与标准化处理,为工业互联网平台的智能分析与决策提供实时、准确的数据支持。

4.3 工业App

在乙烯工厂的安全、操作、工艺、设备四大关键岗位框架下,深入剖析运营优化、生产监控、资产管理等核心业务领域的运作机理,提炼出相应的业务逻辑、核心算法与基础模型。随后,基于知识体系的特性进行精细分类,依托全方位的技术支持、精准的数据服务以及高效的业务处理能力,为各岗位量身定制工业应用程序(App),并构建出与之配套的专属工作平台。

工业App的部署架构依据其服务范畴、算法运行环境及数据流通需求,可划分为两大主要策略。首先,当App的数据流、算法计算及用户交互界面均整合于管理网或工业控制网内部时,如工艺人员利用办公网络进行乙烯裂解炉模拟计算的离线仿真,或操作人员直接在工业控制网中查阅DCS系统的标准操作流程指南,乃至碳三反应器专家控制App的优化结果无缝集成至生产控制流程,此类App适宜采用集中式部署,确保网络架构内的高效协同。其次,若App的数据采集点或算法处理环节位于数据采集层,而用户交互界面则设置于管理层,则宜采用分布式架构,跨越不同网络层级进行部署,以实现数据的灵活传输与处理。

5" "结束语

综上所述,通过对数字孪生技术在工业领域的应用进行深度剖析,可以清晰洞察到工业互联网与数字孪生技术之间紧密相连、相互促进的发展态势。鉴于企业间在数据分析需求上的差异性,数字孪生技术的实施策略需灵活应变,因企制宜。未来的研究应致力于探索跨平台数据整合的新路径,打破数据壁垒,实现全面互联,进一步提升数字孪生与工业互联网的集成效能与运行可靠性,为企业的产能升级与效率提升奠定坚实的技术基础。■

参考文献

[1] 杨文峰,王明龙,李洋,等.5G边缘计算在火电行业工业互联网中的应用模式初探[J].互联网周刊,2024(13):22-24.

[2] 马佳利,郭渊博,方晨,等.基于数字孪生的工业互联网安全检测与响应研究[J].通信学报,2024,45(6):87-100.

[3] 粟闯,方思宇,容德春,等.基于物联感知技术的地下开采风险管控系统建设及应用[J].中国矿业,2024,33(S1):203-206,210.

[4] 王子宗,景帅,宫向阳,等.中国石化以业务变革为核心的数字化转型升级模式[J].创新世界周刊,2024(5):26-35.

作者简介:牟文青(1976—),女,汉族,山东烟台人,工程师,研究生,研究方向为工业互联网、数字孪生等。