回火时间对BS960E钢快速加热淬火后组织与性能的影响

2024-06-26马瑞杰许立雄周云根金东浩

马瑞杰 许立雄 周云根 金东浩

关键词:BS960E钢;回火时间;有效晶粒尺寸;位错密度;力学性能

0 引言

液压支架是以液压为动力实现升降、前移等运动,是煤矿综合机械化开采中用于控制采煤工作面矿山压力的关键设备,对现代煤矿生产意义重大。液压支架结构件是以钢板拼焊的箱型结构,在工作时须承受顶板岩石载荷,一般采用同时兼具高强度、高塑韧性和高焊接性能的低碳调质钢。随着我国煤矿机械水平的不断提高,液压支架用高强度钢的需求量也在不断增加,短时高效生产可靠性强的液压支架成为研发重点。

目前国内低碳高强度钢的生产普遍采用淬火+回火工艺,淬火工艺得到的板条马氏体组织为高强度和硬度奠定了基础,而韧性和焊接性等通常经过回火处理进一步优化。关于高强钢的生产效率提高方法,许多学者进行了深入的研究,温鹏宇等通过150 ℃/s的闪速加热将热成形钢加热至一定温度范围后回火,以期通过缩短加热时间提升生产效率,结果表明相同温度下闪速加热同时改善了材料的强度和塑性;邹航等采用盐浴热处理试验,采用快速回火工艺,研究超高强低碳贝氏体钢的组织和强塑性演变规律,结果表明快速回火工艺碳化物析出、微合金析出和铁素体马氏体重构现象影响了材料的强塑性;任津毅等研究了快速加热回火(300 ℃/s)对3Cr2MnNiMo钢碳化物形态分布和力学性能的影响,结果表明快速加热回火有利于获得细小、弥散分布的碳化物。目前众多学者主要采用快速加热及长时保温工艺,工艺效率较低且能源消耗较大,因此本文以液压支架用高强度钢BS960E钢作为研究对象,研究了快速加热短时保温淬火后,不同回火工艺对其组织与力学性能的影响,旨在为液压支架用高强度钢生产工艺优化提供一定参考。

1 试验材料与方法

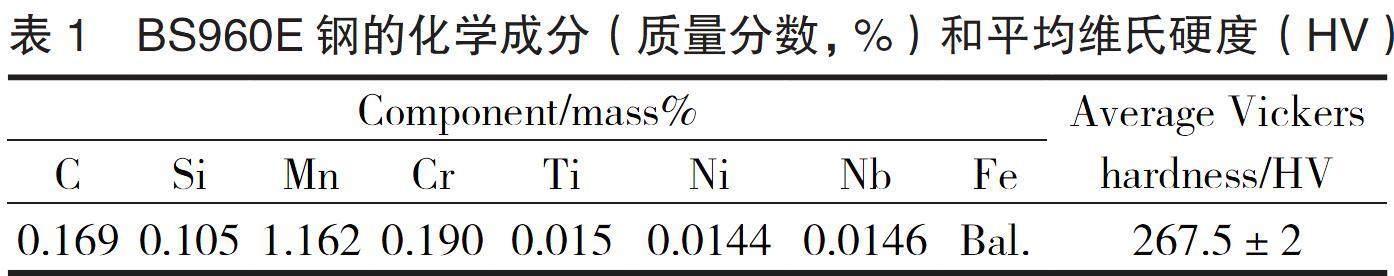

选择厚度为3 mm的热轧态钢板(型号BS960E)作为试验材料,其化学成分如表1所示。为了实现省时高效生产,采用盐浴快速加热,以50 ℃/s的加热速率加热至920 ℃并保温1 min, 然后水淬(冷却速度100 ℃/s)至室温,之后以5 ℃/s的加热速率加热至500 ℃进行不同时间(2、15、30和60 min)的回火处理,热处理工艺如图1所示。通过热膨胀仪确定钢的相变温度,结果表明:50 ℃/s加热速率下,Ac3(完全奥氏体化温度)为867.4 ℃,Ac1(初始奥氏体化温度)为733.5 ℃;100 ℃/s冷却速度下,Ms(马氏体转变开始温度)为 406 ℃,Mf(马氏体转变结束温度)为 258 ℃,膨胀曲线如图2所示。

通过CMY-310型光学显微镜、GeminiSEM500型综合场发射扫描电镜对热处理样品的微观结构进行观察。试样经过240~2000目砂纸交替垂直研磨并抛光,之后使用4 vol%硝酸酒精溶液腐蚀抛光表面5~10 s, 用光学显微镜(OM)、扫描电镜(SEM)进行组织观察,同时使用SEM自带的X射线能谱仪(EDS)分析析出相的种类和位置。试样重新研磨、抛光后放入70 ℃的原始奥氏体晶界侵蚀液中侵蚀6~8 min, 取出用光学显微镜观察奥氏体晶粒尺寸。对电子背散射衍射(EBSD)分析的样品进行机械研磨和抛光,然后在10 vol%高氯酸酒精溶液中保持20 V约15 s进行电解抛光以消除应力,采用EBSD分析研究其精细结构和晶粒取向,EBSD的测量是在15 kV的加速电压下进行的,步长为150 nm。根据相邻晶粒取向差15°以上定义的大角度晶界评价有效晶粒尺寸,每个样本需要测量超过300个有效晶粒以保证统计数据充足。将试样切割成0.30 mm厚的切片并通过机械抛光变薄至0.07 mm, 以此制备透射电镜的薄箔,使用DJ2000型双喷流电抛光器在5 vol%高氯酸酒精溶液中以约-30 ℃进行电解抛光,采用H-8100型透射电镜(TEM)观察马氏体在200 kV条件下的精细结构。

参考国标GB/T 228.1—2021《金属材料 拉伸试验 第1部分:室温试验方法》在HTM 16020型拉伸机上进行室温拉伸,对其抗拉强度、屈服强度和断后伸长率等力学性能进行测试,测试前试样打磨平整,保证试样尺寸均匀无缺陷,拉伸时应变速率为1×10-3 s-1。

2 结果与分析

2.1 微观组织

图3为BS960E钢淬火后的OM和SEM组织形貌,结合图2(b)可判断淬火后BS960E钢的组织为板条状马氏体,存在部分自回火马氏体。板条马氏体的微观结构可分为5种形貌,包括原始奥氏体晶粒(Prior austenite)、马氏体板条群(Packet)、马氏体板条块(Block)、马氏体板条亚块(Sub-block)和马氏体板条(Lath),通过图3(b)可清晰地看到原始奥氏体晶粒(白色箭头指向)及马氏体板条群(黑色箭头指向),在原奥晶界及马氏体板条群界处存在少量白色球状析出物。通过Photo shop软件为原始奥氏体晶粒涂色并标号,计算得到原奥平均晶粒尺寸为5.69 μm, 如图4所示。

图5(a)为BS960E钢淬火后的板条马氏体组织,图5(b~e)所示分别为回火时间为2、15、30和60 min时BS960E钢的SEM形貌,其组织均为回火索氏体。随着回火时间的延长,马氏体板条结构逐渐分解,碳化物析出长大。回火2 min时,可观察到部分未消除的马氏体板条群界,碳化物呈细粒状,析出较少。当回火60 min时,马氏体板条群界基本完全消失,碳化物呈弥散状分布于回火索氏体基体内,且相比于短时保温有明显的长大倾向。图6所示为BS960E钢淬火后回火60 min时,一个原始奥氏体晶粒内的析出相分布图像。析出相弥散分布在回火索氏体基体上,部分渗碳体已经长大形成球状。析出相的析出位置可分为3类:原始奥氏体晶界析出、马氏体板条块界析出和晶内析出。根据EDS能谱发现析出相为碳化物。

以BS960E钢回火30 min的EBSD数据为例,如图7所示,观察回火不同时间后有效晶粒尺寸的变化。在本文中有效晶粒尺寸选择马氏体板条块(Block)表示。根据文献,小角度晶界主要由位错和亚板条块界面组成,大角度晶界由原始奥氏体晶界、马氏体板条群界和板条块界组成。由于马氏体板条块(Block)是具有相同晶体取向的板条(Lath)所聚集而成,结合图7(a)中晶粒取向分布与图7(b)中大小角度晶界分布可识别马氏体板条块。此外,图7(c)与图7(d)表示钢的应力分布状态与取向差分布,因此根据图7可统计BS960E钢回火30 min后的有效晶粒尺寸为2.59 μm, 此时应力多分布在亚板条块边界,小角度(<15°)位相差占比20.6%。

图8所示为BS960E钢回火不同时间后的大小角度晶界分布特征。随着回火时间延长,组织板条特征减弱,2 min时仍存在部分板条组织,且多被大角度界面隔开,有效晶粒尺寸为2.47 μm。15和30 min时马氏体板条开始粗化,板条间的小角度晶界逐渐减少,小角度晶界密度占比降低,此时有效晶粒尺寸分别为2.57和2.59 μm。回火60 min时,马氏体板条块开始合并,部分形成了大块亚晶,大角度晶界密度及占比下降,小角度晶界密度占比提高,此时有效晶粒尺寸为2.99 μm。随回火时间延长,在2~30 min范围内有效晶粒并没有发生明显长大,这一阶段组织变化主要以马氏体分解,碳化物析出为主,在30 min到60 min时,马氏体板条块开始合并,有效晶粒发生粗化。随回火时间的增加,有效晶粒尺寸(马氏体板条块直径)及小角度晶界占比变化如图9所示。

根据文献,板条马氏体组织在回火过程中的微观结构演化包括:缺陷湮灭、第二相析出和微观结构粗化等现象,如图10所示,其中Ⅰ、Ⅱ和Ⅲ分别代表淬火后板条马氏体微观结构、短时间回火后微观结构和长时间回火后微观结构。因为马氏体回火过程中的微观结构变化将导致力学性能发生改变,需要从溶质原子导致的固溶强化、有效晶粒尺寸导致的晶界强化、位错缠结导致的位错强化和碳化物析出导致的析出强化等因素综合考虑。

2.2 力学性能

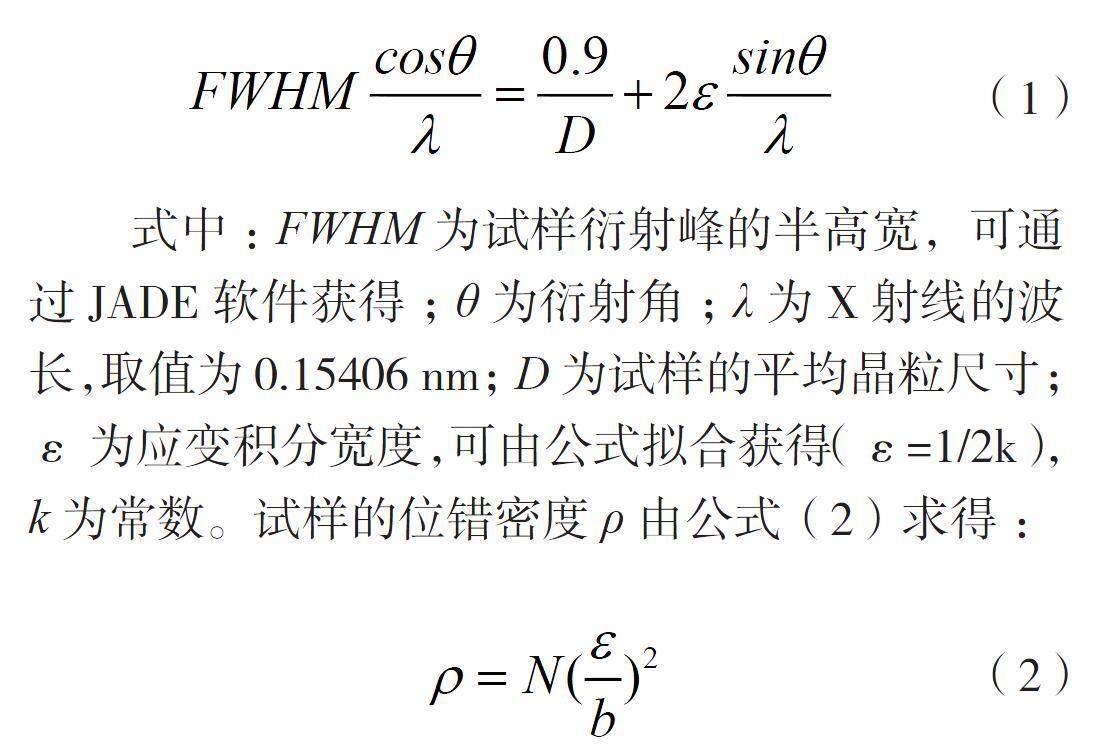

将淬火试样简称为Q,回火2、15、30和60 min的试样简称为T2、T15、T30和T60。淬火试样Q与回火试样T2、T15、T30和T60的XRD结果见图11。本文采用 Williamson-Hall 方法测量5个试样的位错密度。

(1)

式中:FWHM为试样衍射峰的半高宽,可通过JADE软件获得;θ为衍射角;λ为X射线的波长,取值为0.15406 nm; D为试样的平均晶粒尺寸;ε为应变积分宽度,可由公式拟合获得(ε=1/2k),k为常数。试样的位错密度ρ由公式(2)求得:

(2)

式中:N为常数,对于面心立方材料,取值16.1,对于体心立方材料,取值14.4;b为伯氏矢量,取值为0.248 nm。

图11(b)为淬火试样与4种不同回火时间试样的FWHM·cosθ/λ值与sinθ/λ的拟合曲线。由拟合结果可计算淬火试样Q、回火试样T2、T15、T30和T60的位错密度分别为4.02281×1015、9.48079×1014、7.80957×1014、6.75406×1014和5.19655×1014 cm-2。从淬火状态到回火2 min的样品,位错密度急剧下降,湮灭的位错占比76.4%,随后位错的减少趋势逐渐降低,在回火30 min到60 min范围,湮灭的位错占比23.1%。

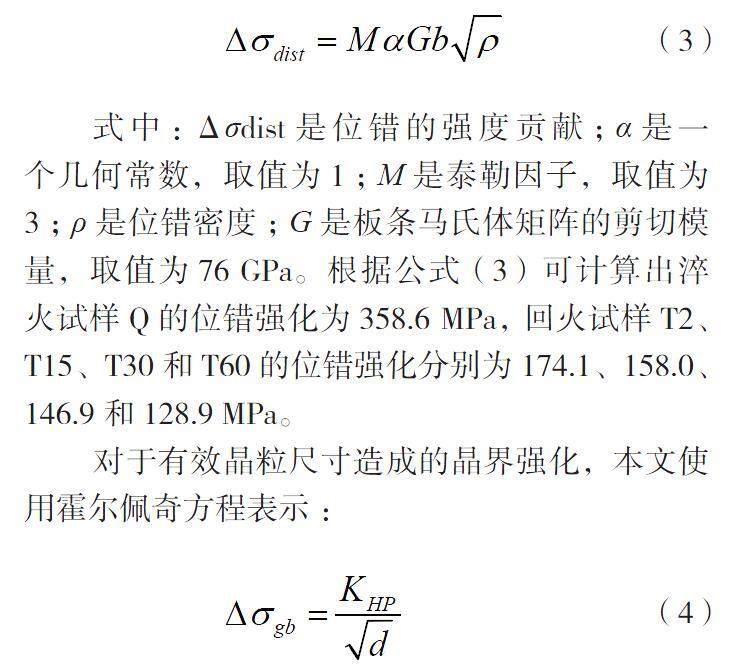

根据计算所得的位错密度的定量数据,利用泰勒方程计算由位错相互作用得到的位错强度:

(3)

式中:Δσdist是位错的强度贡献;α是一个几何常数,取值为1;M是泰勒因子,取值为3;ρ是位错密度;G是板条马氏体矩阵的剪切模量,取值为76 GPa。根据公式(3)可计算出淬火试样Q的位错强化为358.6 MPa, 回火试样T2、T15、T30和T60的位错强化分别为174.1、158.0、146.9和128.9 MPa。

对于有效晶粒尺寸造成的晶界强化,本文使用霍尔佩奇方程表示:

(4)

式中:KHP是板条马氏体有效粒度对强度的贡献,对于马氏体板条块,取值为0.21 MPa× m1/2;d是有效晶粒尺寸的平均直径。根据图9统计的有效晶粒尺寸的平均直径,可计算出回火试样T2、T15、T30和T60的晶界强化分别为133.7、130.5、130.9和121.3 MPa。

BS960E钢淬火与回火不同时间的力学性能如表2所示。图12为从标距为20 mm的拉伸样品测试中获得的淬火与回火不同时间BS960E钢的工程应力-应变曲线,所有样品均表现出低碳马氏体钢的典型特征,具有连续的屈服行为,试样Q与T2没有明显的屈服平台,而当回火时间达到15 min后,T15、T30和T60均出现屈服平台。屈服平台的产生是因为钢中的间隙原子C、N与位错发生交互作用,间隙原子聚集在位错附近位置,形成“柯氏气团”,待钢受到的应力增大到一定程度后,位错摆脱气团束缚,开始重新滑移运动。在位错摆脱气团束缚的时候,应力随着变形量的增加出现下降,由此拉伸曲线中出现了屈服平台。屈服平台的出现不利于退火带钢的冲压性能。由于BS960E钢Q与T2试样的组织内存在大量位错,并且体心立方结构层错能较高,容易发生交滑移,位错的可动性较大。在回火过程中,随着位错的攀移、消除以及板条块的合并,T15、T30和T60试样具有低位错密度,有利于增强屈服效应,形成屈服平台。由表2可知,随着回火时间的增加,BS960E钢的抗拉强度和屈服强度逐渐减小,断后伸长率出现先增加后降低的规律。这是由于回火时间达到60 min时析出的碳化物有充足的时间长大,碳化物尺寸进一步长大,当组织中存在较多的大尺寸碳化物且碳化物弥散分布时,容易在形变时产生缺陷,形成裂纹降低伸长率。综合来看,BS960E钢经过快速淬火后,回火时间在2 min时综合力学性能最佳。

3 结论

1) BS960E钢淬火后组织为板条状马氏体,其原始奥氏体平均晶粒尺寸为5.69 μm, 随着回火时间的延长,马氏体板条结构逐渐分解,碳化物析出长大,回火2 min时,碳化物呈细粒状;回火60 min时,马氏体板条群界基本完全消失,碳化物呈弥散状分布于回火索氏体基体内,碳化物的析出位置可分为原始奥氏体晶界析出、马氏体板条块界析出和晶内析出3类;

2) 根据EBSD图像分析,随着回火时间延长,组织板条特征减弱,2 min时仍存在部分板条组织,有效晶粒尺寸为2.47 μm; 回火15和30 min时马氏体板条开始粗化,小角度晶界密度占比降低,有效晶粒尺寸分别为2.57 和2.59 μm, 有效晶粒并没有发生明显长大,组织变化主要以马氏体分解,碳化物析出为主;回火60 min时,马氏体板条块开始合并,部分形成了大块亚晶,大角度晶界密度及占比下降,小角度晶界密度占比提高,此时有效晶粒尺寸为2.99 μm, 马氏体板条块开始合并,有效晶粒发生粗化;

3) BS960E钢淬火试样Q、回火试样T2、T15、T30和T60的位错密度分别为4.02281×1015、9.48079×1014、7.80957×1014、6.75406×1014和5.19655×1014 cm-2,从淬火状态到回火2 min, 位错密度急剧下降,湮灭的位错占比76.4%,随后位错的减少趋势逐渐降低,在回火30 min到60 min范围,湮灭的位错占比23.1%;4) BS960E钢淬火试样及淬火+回火试样的工程应力-应变曲线具有连续的屈服行为,试样Q与T2没有明显的屈服平台,而当回火时间达到15 min后,T15、T30和T60均出现屈服平台,随着回火时间的增加,位错的攀移、消除以及板条块的合并,抗拉强度和屈服强度逐渐减小,回火时间达到60 min时析出的碳化物有充足的时间长大,容易在形变时产生缺陷,断后伸长率出现先增加后降低的规律,综合考虑BS960E钢经过快速淬火后,回火时间在2 min时综合力学性能最佳。

本文摘自《材料热处理学报》2024年第4期