氦气风机驱动电机转子径向通风结构研究

2024-05-30陶大军孟卓然徐金燕戈宝军

摘 要:

氦气风机驱动电机是高温气冷堆一回路唯一能动设备,其安全性直接影响到高温气冷堆的安全稳定运行。针对高温高压环境及氦气传热工质对驱动电机风路结构设计及相关参数影响引发的新问题,通过建立双侧转子铁心三维风路结构流固耦合传热模型,计算分析了高温高压环境下传热工质氦气在转子径向风沟内的流动特性,研究了转子分别在动态和静态情况下,通风结构内流体流动规律及转子铁心和导条的温升变化规律。同时,对不同种类传热工质的对应规律进行了对比研究,搭建了模拟实验测试装置,实测数据与数值计算结果吻合较好,验证了计算分析结果的合理性和正确性,为氦气风机驱动电机转子风路结构优化、冷却性能的有效提升提供一定的理论参考。

关键词:高温气冷堆;氦气风机驱动电机;通风结构;传热特性;流固耦合

DOI:10.15938/j.emc.2024.03.010

中图分类号:TM355

文献标志码:A

文章编号:1007-449X(2024)03-0096-14

收稿日期: 2022-12-30

基金项目:国家自然科学基金(51777048)

作者简介:陶大军(1982—),男,博士,教授,博士生导师,研究方向为新型特种电机理论、设计与分析;

孟卓然(1990—),男,硕士研究生,研究方向为特种电机转子结构物理数值分析;

徐金燕(1997—),女,硕士研究生,研究方向为特种电机综合物理数值分析;

戈宝军(1960—),男,博士,教授,博士生导师,研究方向为大电机基础理论与应用技术。

通信作者:陶大军

Rotor radial ventilation structure of primary helium circulator driven motor

TAO Dajun, MENG Zhuoran, XU Jinyan, GE Baojun

(School of Electrical and Electronic Engineering, Harbin University of Science and Technology, Harbin 150080, China)

Abstract:

The primary helium circulator driven motor(PHCDM) is the only active equipment in the primary circuit of high temperature gas cooled reactor(HTGR), and its safety directly affects the safe and stable operation of the reactor. Aiming at the new problems caused by the influence of high temperature and high pressure environment and helium heat transfer working medium on the ventilation structural design of drive motor wind path structure and related parameters, a fluid-structure coupled heat transfer model of three-dimensional wind path structure with two-sided rotor core was established and the flow characteristics of the heat transfer working medium helium in the rotor radial ventilation structure under high temperature and high pressure environment were calculated and analyzed, then the fluid flow and temperature rise of rotor core and rotor bars under dynamic and static conditions were studied. At the same time, the corresponding rules of different types of heat transfer working media were compared and a simulation test device was built. The measured data and numerical calculation results are in good agreement, which verify the rationality and correctness of the calculation and analysis results, and the results provide some theoretical reference for optimization of rotor wind path structure and effective improvement of cooling performance of the primary helium circulator driven motor.

Keywords:high temperature gas cooled reactor; primary helium circulator driven motor; ventilation structure; heat transfer characteristic; fluid solid coupling

0 引 言

高温气冷堆是第四代核电堆型之一,具有安全性好、效率高、使用寿命长、经济性好和用途广泛等优点[1-4]。高温气冷堆一回路采用氦气作为热循环介质,氦气风机驱动电机是一回路中唯一能动装备,是驱动一回路氦气循环运转的关键装备[5]。

氦气风机驱动电机运行环境恶劣,其内部充满氦气,压力在0.4~7 MPa之间变化,电机处于60 ℃氦气环境中。高压氦气作为电机冷却介质,其流动和传热特性与电机风路结构设计密切相关,其合理性直接关系到气冷堆的安全稳定运行。

目前,国内外对氦气及驱动电机冷却结构开展了较为系统的研究,并取得了较为丰富研究成果。文献[6]将主氦风机的回路模拟为三通管,对氦气流动路径通过管的不同工况进行模拟,分析了不同工况对氦气在管中形成的涡流、流体特性和压强的影响。文献[7]详细分析了改变三通管支管形状对支管出口和主管道出口流速影响,并通过研究改变分流比参数,对并联管内流体分布进行分析。文献[8]提出一种响应面法的研究方法,基于这种方法研究了三通管内部高压与管内胀形高度和最小壁厚的关系,得出了设计三通管的最优方案。文献[9]对管内流体进行了高压实验,实现了对三通管结构的优化设计。文献[10]对换热器中氦气与液态铅铋合金进行模拟分析,对比研究了两者的流动特性和传热特性。文献[11]研究了不同结构换热管中氦气及其他气体换热能力。文献[12]研究了在390 ℃的高温下,氦气在波节管中流动传热特性的模拟,计算了管内氦气传热及流动情况。文献[13]研究了氦-氖混合气体在蒸汽发生器中流动稳定性以及传热特性。文献[14]研究分析了氦气在通入水平微通道时,各因素对管道内壁换热系数变化的影响。文献[15]对以氦气作为冷却剂的低温螺纹管内流体场和温度场进行了模拟分析。文献[16]研究了高温气冷堆中氦气流量衰变对气缸内壁传热特性的影响。文献[17]提出采用填充与抽离方式重新设计核反应堆中氦气冷却回路。文献[18-20]运用有限体积法对电机内部温度场及流体场进行了计算分析。文献[21-23]利用有限公式法计算了电机温度分布,并进行了验证分析。文献[24]改良了热网格,在考虑接触潜水电机电阻情况下计算了各材料的等效热阻。

综上分析可以看出,现有文献关于氦气相关的研究,以及关于电机传热特性的研究[25-26],主要围绕常规状态,针对高温气冷堆运行需求环境引起的新问题及工况要求,还有待进一步深入研究探索。

为此,本文以某示范运行工程样机为研究对象,基于实际示范工程样机驱动电机初步设计尺寸数据,建立驱动电机局部转子径向通风结构,应用有限元法计算分析高温高压氦气工质在转子通风结构内流体场分布特点,实现对多种运动状态下的流体流动特性进行对比研究,并通过与实验模拟平台测试结果对比,验证计算模型及分析计算结果的准确性和合理性。

1 冷却结构内流体流动特性研究

1.1 物理模型建立

为提升氦气风机驱动电机整体冷却效果,电机转子采用轴径向混合通风结构,如图1所示。图1为本文研究的氦气驱动电机结构示意图。

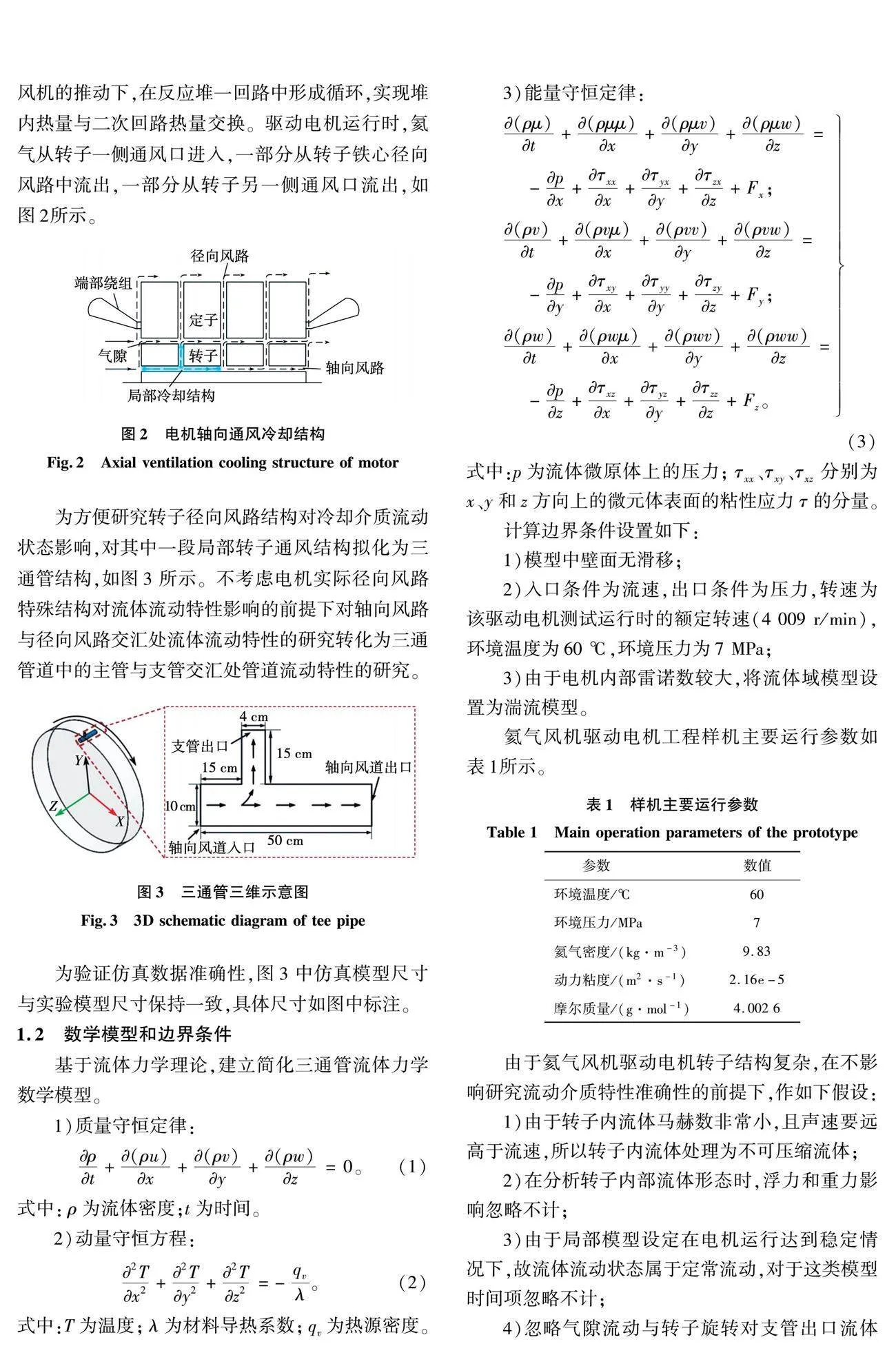

高温气冷堆运行过程中,氦气作为传热媒质在风机的推动下,在反应堆一回路中形成循环,实现堆内热量与二次回路热量交换。驱动电机运行时,氦气从转子一侧通风口进入,一部分从转子铁心径向风路中流出,一部分从转子另一侧通风口流出,如图2所示。

为方便研究转子径向风路结构对冷却介质流动状态影响,对其中一段局部转子通风结构拟化为三通管结构,如图3所示。不考虑电机实际径向风路特殊结构对流体流动特性影响的前提下对轴向风路与径向风路交汇处流体流动特性的研究转化为三通管道中的主管与支管交汇处管道流动特性的研究。

为验证仿真数据准确性,图3中仿真模型尺寸与实验模型尺寸保持一致,具体尺寸如图中标注。

由于氦气风机驱动电机转子结构复杂,在不影响研究流动介质特性准确性的前提下,作如下假设:

1)由于转子内流体马赫数非常小,且声速要远高于流速,所以转子内流体处理为不可压缩流体;

2)在分析转子内部流体形态时,浮力和重力影响忽略不计;

3)由于局部模型设定在电机运行达到稳定情况下,故流体流动状态属于定常流动,对于这类模型时间项忽略不计;

4)忽略气隙流动与转子旋转对支管出口流体流动特性的影响。

1.3 部分网格及无关性验证

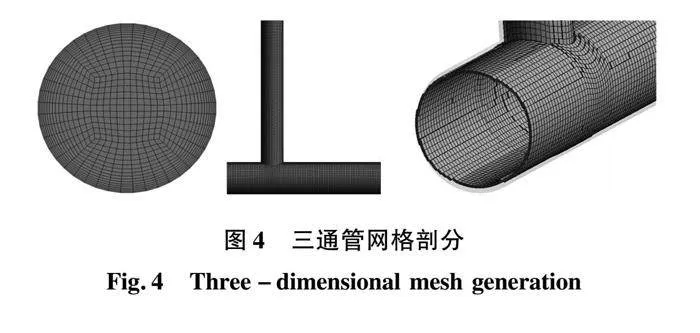

对三通型管采用O型网格划分,单元尺寸设置为0.01 mm,边界层层数设置为15,剖分网格为多区域、六面体网格。剖分后网格正交质量均大于0.5,偏度均小于0.83,除边界层外,其他部分纵横比均小于5,符合O型网格标准,如图4所示。

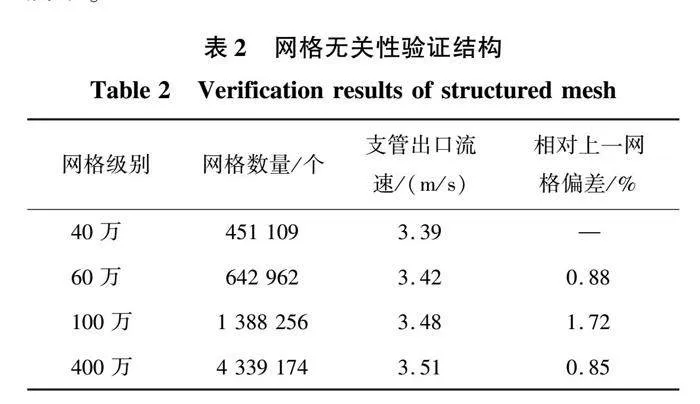

为减少网格划分带来的误差影响,对不同密度的网格进行了无关性验证,最后综合计算精度及计算时间选用符合要求的100万网格数网格,如表2所示。

1.4 径向风路内流体分布规律研究

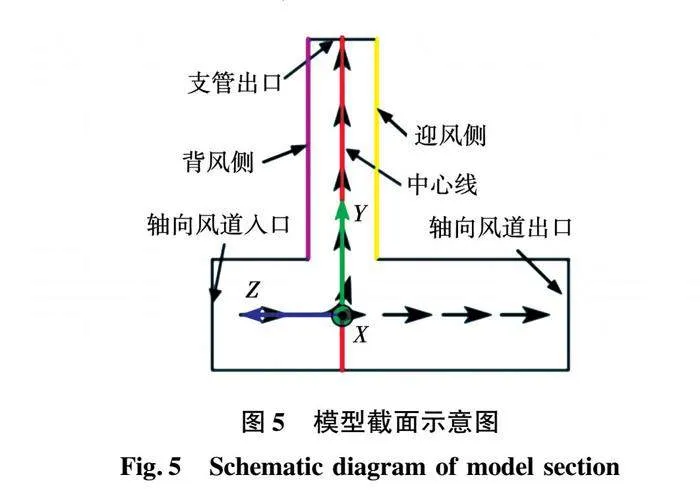

为了研究转子旋转对流分分布规律的影响,把考虑模型周向旋转的状态定义为动态,旋转速度为4 009 r/min,把模型静止不旋转状态定义为静态。定义支管内靠近主管入风口侧为背风侧、靠近主管出风口侧为迎风侧,如图5所示。

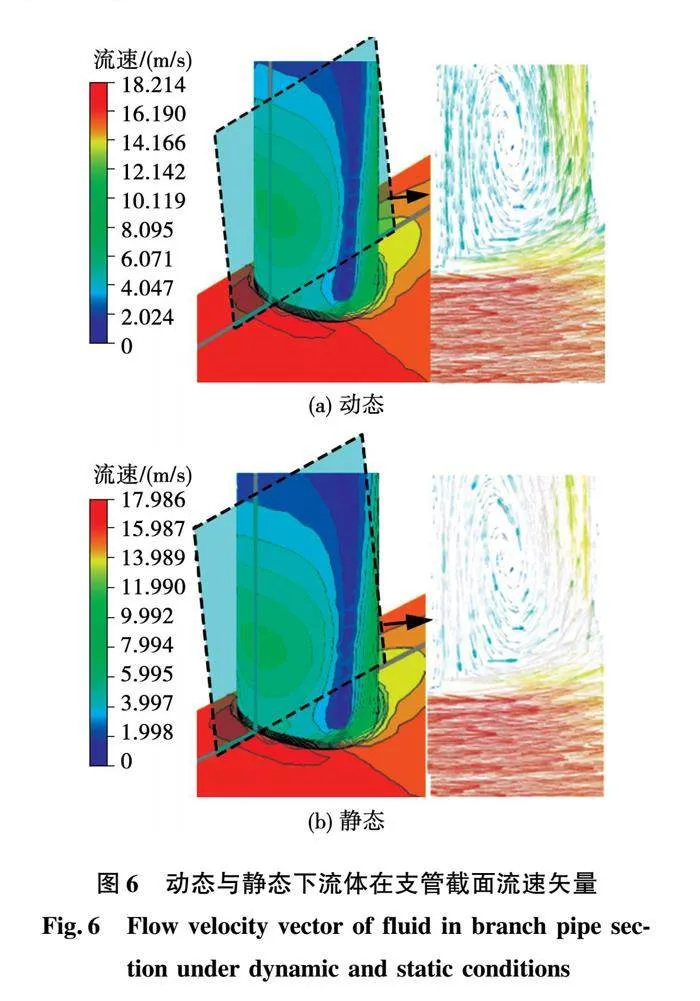

对三通管进行有限元仿真,在相同环境条件下,为了实验流速一致,入口流速设置为17 m/s。图6为模型静态和动态的2种状态下,同一冷却介质在支管中心截面(X=0)的流速矢量图。对比图6中动态与静态流速分布图可以看出,无论模型是静态还是动态,支管内部均形成了逆时针旋转涡流,迎风侧出现波伏主流。

当冷却介质通过主管入口进入后,到达支管入口处分流,支管内部涡流主要表现形式为纵向涡流与横向涡流结合,而且模型处于动态时,这一现象表现更为明显。从图6分析可知,由于分流受到迎风侧壁面影响,形成纵向涡流,该涡流受主管方向流速作用而逆时针旋转。当模型处于动态时,涡流流速要大于静态时流速,这是由于当三通管绕Z轴旋转时,管中的冷却介质受到旋转带来的向上的离心力影响。

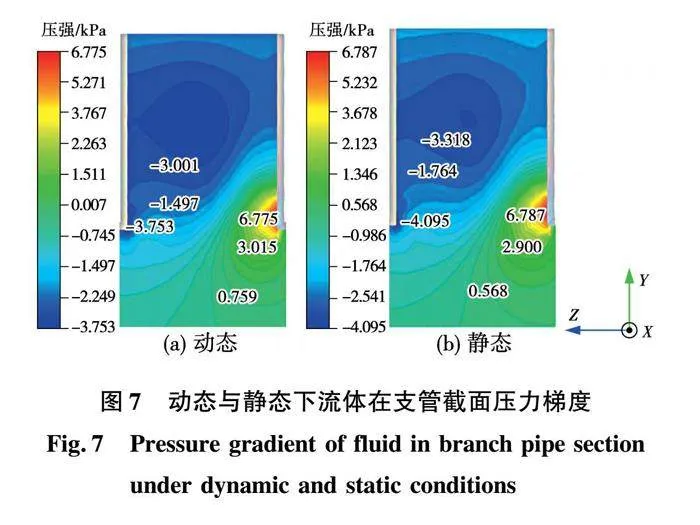

图7为模型分别处于2种状态时支管中心截面(X=0)的压强分布云图。

分析图7可以看出,当冷却介质通入主管后,途径支管入口会受到入口的分流,但由于支管中的涡流损耗降低了压力,导致主管与支管出现压力差,又因为涡流具备自旋特性,能量发生损耗,使局部的压力减少,并形成了压力梯度,支管迎风面与主管连接处会出现最大正压梯度。对静态与动态压力梯度发现,静态下此处最大正压梯度要高于动态,表明此区域动态介质流动稳定性比静态要差;支管背风侧与主管连接处和支管局部出现逆压梯度,静态下此处逆压梯度高于动态,表明此区域动态时流动稳定性高于静态。

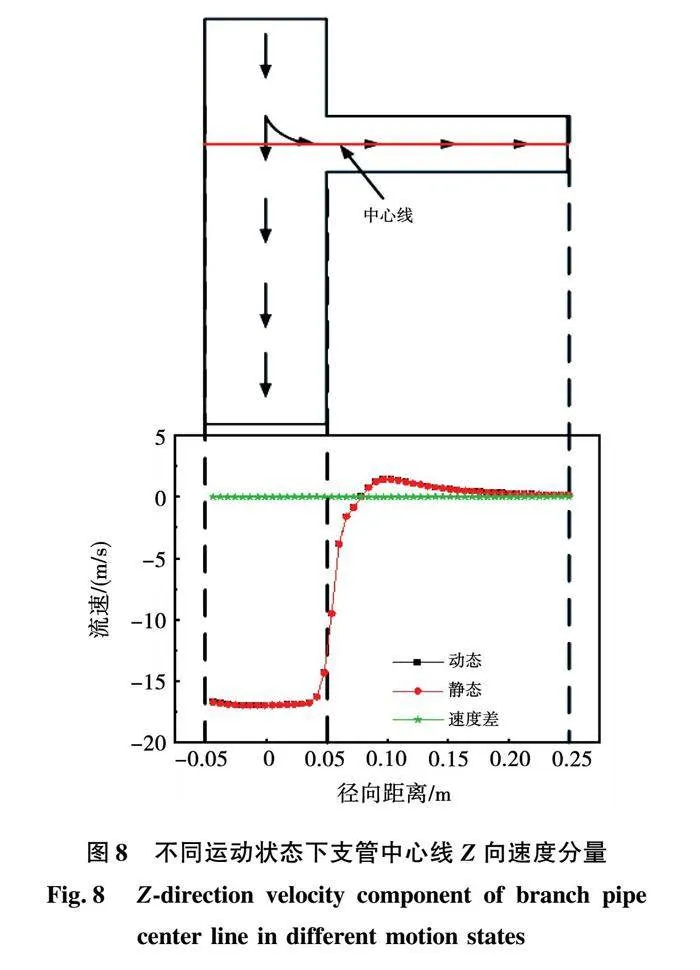

图8为在相同冷却介质下,支管不同运动状态时,支管中心线上的流速在Z方向的速度分量。

分析图8可以看出,无论处于动态还是静态,在Z方向的介质流速几乎相等,相对最大速度差值仅为0.005 4 m/s。沿中心线从主管底部到支管入口处,空气在Z向上的流速几乎不变。沿中心线通过支管入口后,-Z方向的流速会逐渐变为0,然后转向Z方向。在支管内,受到纵向逆时针涡流影响,Z方向的空气流速开始会逐渐变大,随后逐渐减小,并趋于平稳。

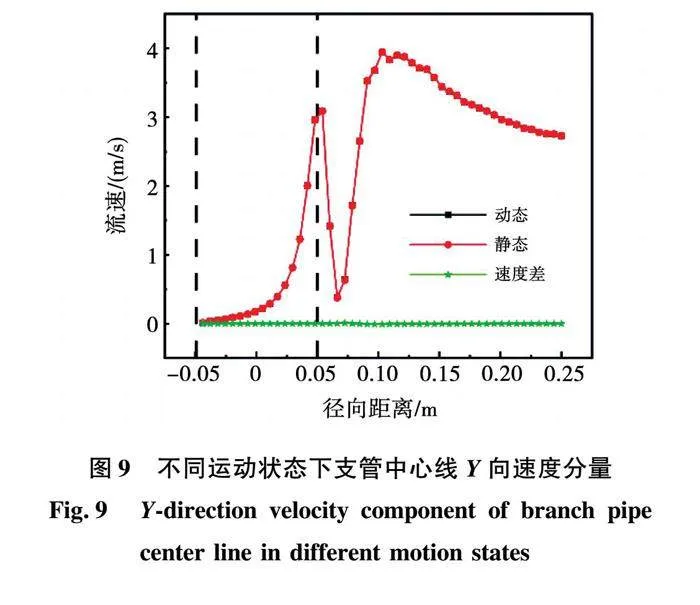

图9给出了支管中心线上相同的冷却介质在2种状态下的Y方向流速分量。

由图9可以看出,2种状态下Y方向流速分量的变化趋势基本相同,但动态时流速要略高于静态,最大相对差值为0.009 m/s。在中心线底部时,冷却介质从0开始加速,进入到支管入口以后,由于受到支管纵向逆时针涡流影响,冷却介质在Y方向流速会急速减小,通过涡流区域后上升。而后,两种状态下的冷却介质Y向流速均缓慢下降。

1.5 氦气与空气的流体分布规律对比研究

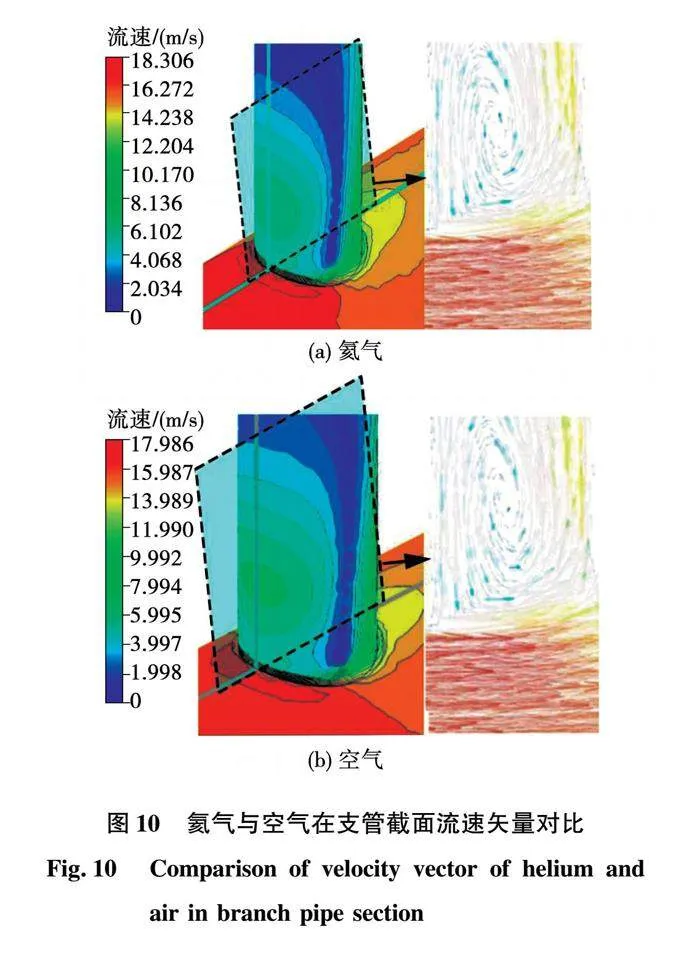

为了研究不同冷却介质对驱动电机转子传热特性的影响,本文对静态工况下转子局部冷却结构三通管进行了有限元仿真。图10为相同条件下,冷却介质分别为氦气与空气时支管截面(X=0)流速矢量图。

通过图10可以看出,2种介质在支管内部流线呈不均匀分布,介质经主管入口进入,途经支管分流处进行分流,向支管迎风侧偏移,形成波伏主流。支管内部存在纵向逆时针涡流,氦气的涡流及波伏主流流速高于空气,表明氦气在支管中的传热性能优于空气。

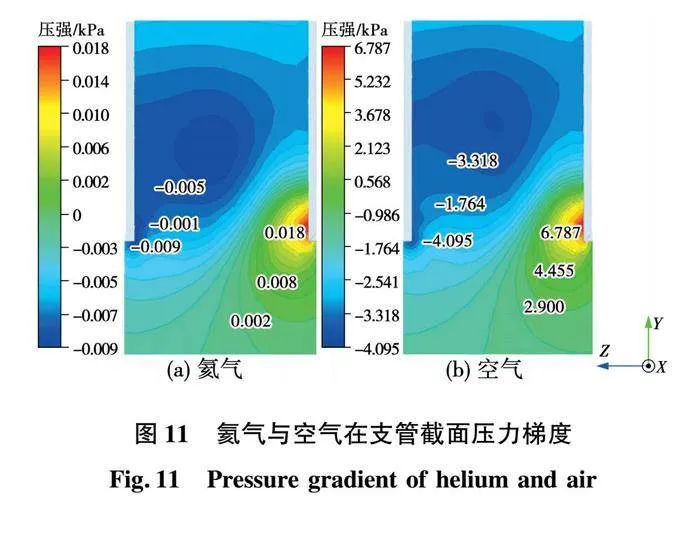

图11给出了氦气和空气2种介质在X=0截面的压力对比云图。

对比图11中氦气与空气压力梯度可以看出,由于空气摩尔质量远大于氦气摩尔质量,导致空气的压力梯度要远大于氦气压力梯度。同时可以看出,由于支管的分流,导致支管内涡流损耗降低了局部压力,主管与支管形成压力差,分流处的等压线相对集中。支管迎风侧分流受到逆时针纵向涡流的影响,在主管与支管迎风侧连接处发生局部增速,形成了局部正压梯度。在支管迎风侧区域,空气的正压梯度高于氦气,其流动稳定性要强于氦气。主管与支管背风侧连接处发生局部减速,形成了局部逆压梯度。从整体压力梯度上来看,空气流动稳定性要优于氦气。

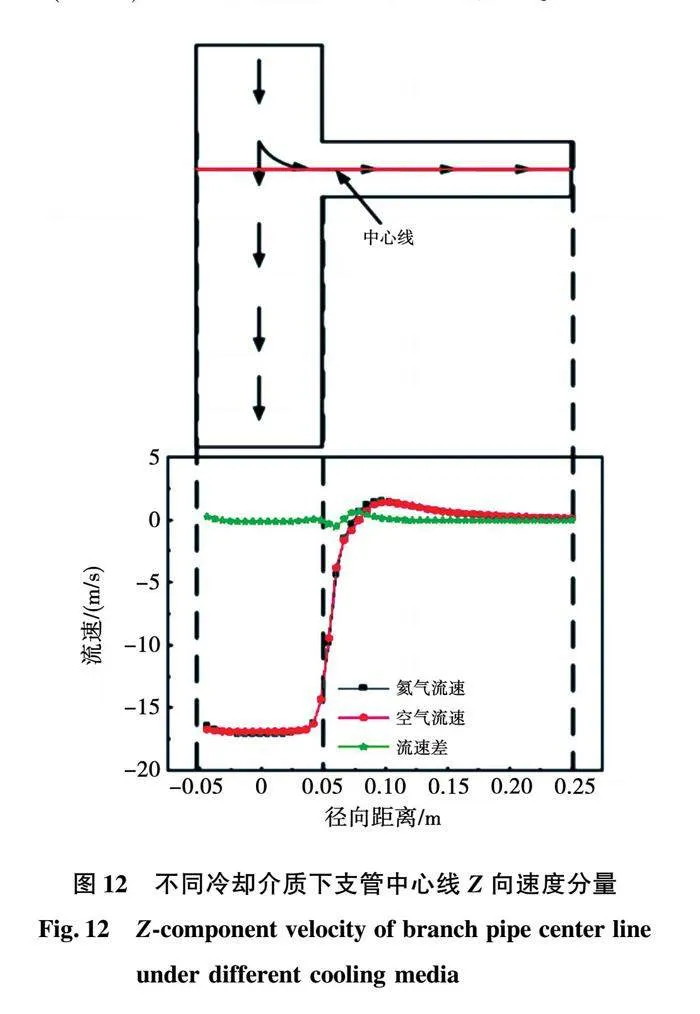

图12给出了冷却介质为氦气与空气时,支管截面(X=0)中心线上流速在Z向速度分量。

在中心线底部时,2种冷却介质的-Z方向速度基本不变。当冷却介质到达支管入口处时,由于受到支管纵向逆时针涡流影响,流速会由-Z向逐渐趋近于0,后流速方向转为Z向,并在Z向逐渐增速,由于2种冷却介质流量源及湍流强度不同,所以刚进入支管后,2种冷却介质流速会先交替领先,后趋近相等,最终流速趋近于0。

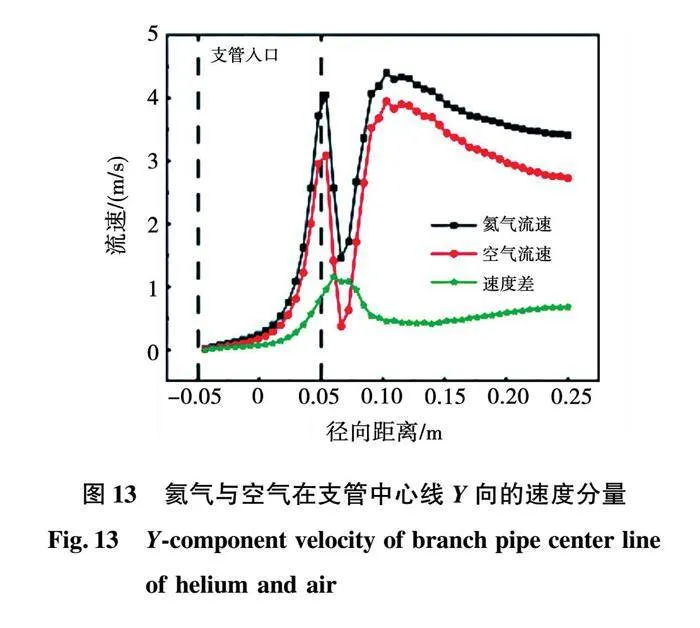

图13为冷却介质为氦气与空气时,局部冷却结构支管截面(X=0)中心线上流速在Y向速度分量。

从图13可以看出,在支管中心线底部,氦气与空气在Y方向的速度均开始增加,当到达支管入口处时,由于受到支管纵向逆时针涡流影响,流速会由Y向逐渐趋近于0;当通过支管涡流区域后,氦气和空气在Y方向上的流速会再次迅速先增加而后减少,最终流速趋于稳定。由于同环境下氦气的摩尔质量要远小于空气的摩尔质量,当流量相同时,质量与摩尔质量成正比,因此,氦气和空气在受到压力梯度及涡流影响时,各部位氦气的流速均大于对应位置的空气流速。

2 径向风路宽度的影响研究

2.1 径向风沟内流体分布规律

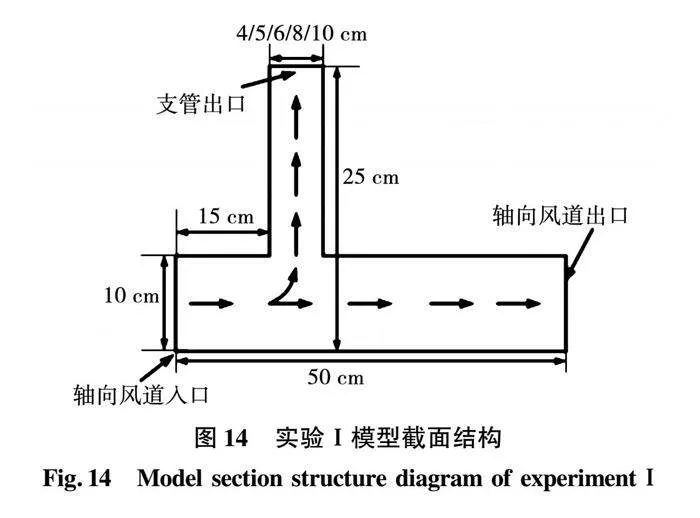

为了研究转子径向风路宽度对冷却介质流动特性影响,建立了不同支管直径尺寸的局部冷却结构三通管研究模型,如图14所示。

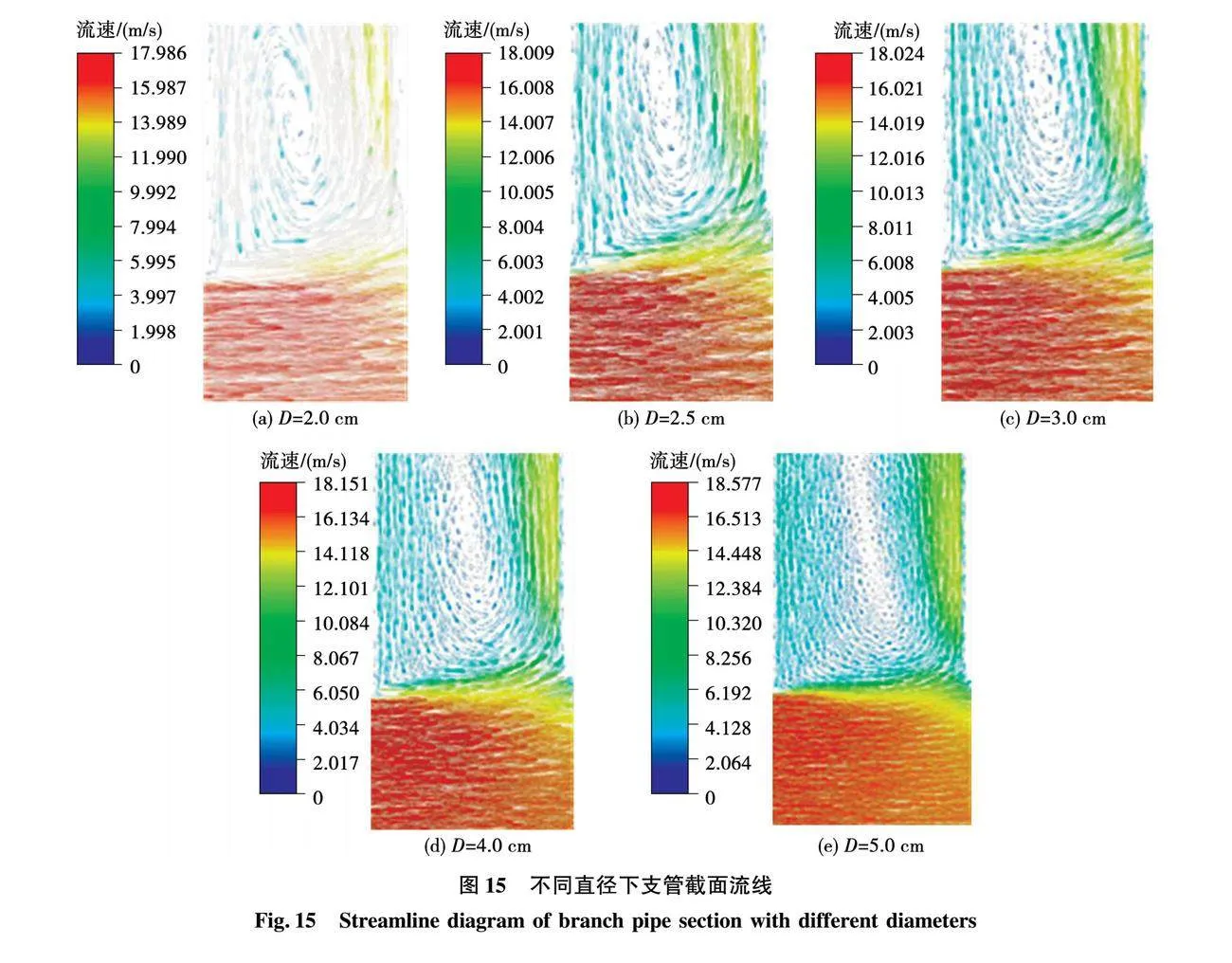

图15为以空气为冷却介质情况下,支管不同直径尺寸,主管与支管连接处中心截面(X=0)的涡流云图。

由图15可以看出,在入口速度为17 m/s的条件下,当空气进入主管后,会在支管处分流,被分流的空气由于受到主管方向惯性向支管迎风侧偏移,形成波伏主流,支管局部会出现逆时针涡流。由于结构不同,改变了涡量源的位置及湍流强度,进一步提高了径向上速度矢量,涡旋的大小也随之改变,随着支管直径尺寸越大,涡流速度越大。

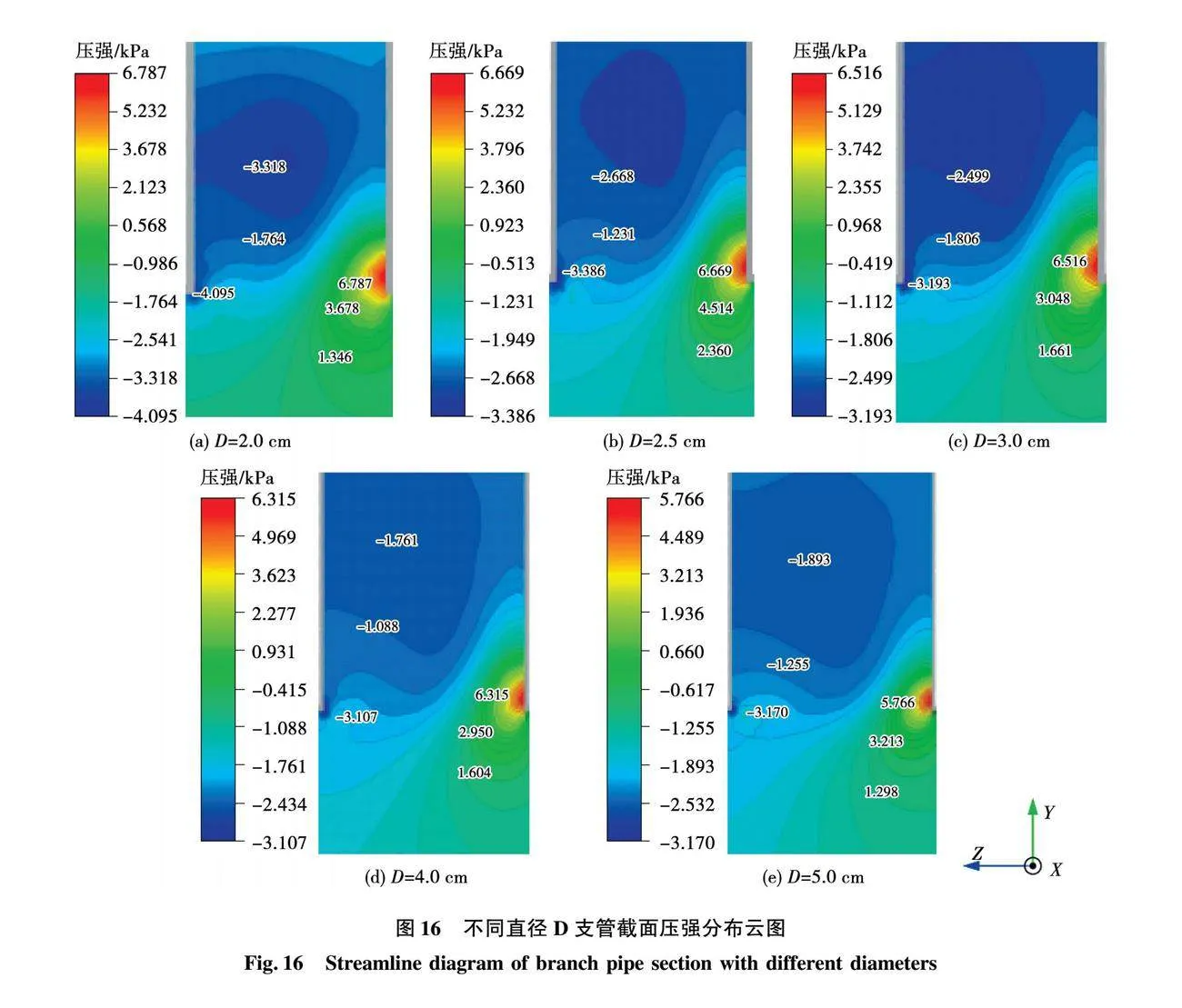

图16为空气在不同尺寸支管冷却结构内,主管与支管连接处中心截面(X=0)的压强分布云图。

从图16可以看出,当空气进入主管后,在支管位置出现分流,由于支管的涡流损耗降低了压力,主管与支管出现了压力差,并在主管与支管连接处形成了压力梯度,在支管迎风面与主管连接处正压梯度达到最大,支管局部会出现涡流,支管背风侧与主管连接处出现逆压梯度。随着支管直径的增加,主管与支管连接处正压梯度逐渐减小,逆压梯度逐渐变大。整体上看,空气流动稳定性随支管直径的增加而逐渐变弱。

2.2 介质流动特性影响因素的研究与实验验证

图17为在相同冷却介质情况下,改变支管直径D尺寸,局部冷却结构支管截面(X=0)中心线上的流速在Z向速度分量。

分析图17可以看出,无论支管直径如何变化,Z方向的速度变化趋势基本相同。在主管内的中心线上,介质的起始流速与支管直径尺寸成反比,支管直径越大,初始流速越小。随着主管内中心线逐渐靠近支管入口,中心线上-Z方向流速会逐渐减小,之后靠近入口处,直径越小的支管,冷却介质在中心线-Z方向上流速越先接近于0。在完全进入支管后,随着支管直径尺寸越大,介质在中心线Z上方向流速增幅越明显,这是由于直径尺寸越大,流体在支管局部产生涡流越大的缘故。最终在支管出口位置,直径尺寸越大,流体流速越高。整体上看,支管直径尺寸对流体在Z方向上的流速影响较大。

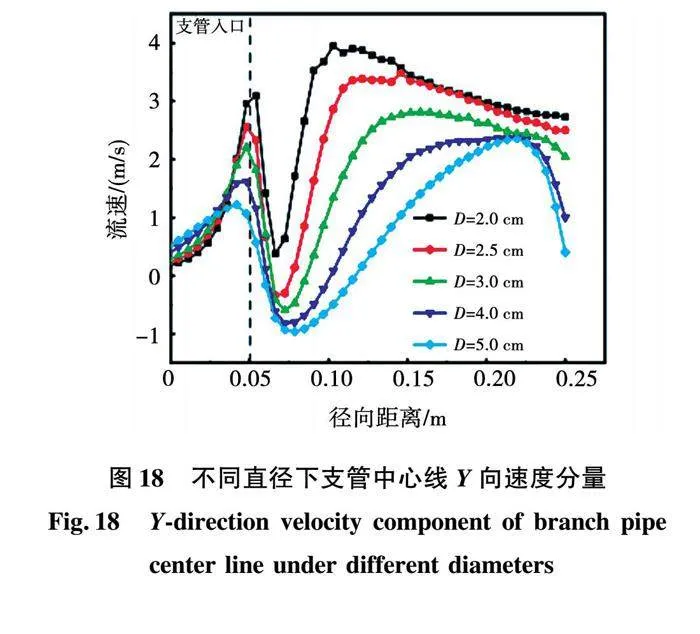

图18为在相同冷却介质、相同入口速度条件下,支管直径尺寸不同时,支管截面(X=0)中心线上流速在Y向的速度分量。

分析图18可以看出,支管直径尺寸变化,会对Y向速度分量形成较大影响,并形成不同的变化趋势。在主管内的中心线上,支管直径D越小,初始流速加速越慢。随着主管内的中心线逐渐靠近支管入口,中心线上Y方向流速会逐渐减小,之后靠近支管入口位置,直径尺寸越小的支管,介质在中心线上的流速越大。在完全进入支管后,介质在中心线上Y方向的流速会先减小再上升,然后再趋于减小,这主要是由于受到横向涡流螺旋上升的影响,支管直径D尺寸越小,介质在中线上Y方向的流速越高。最终在支管出口位置,支管直径D尺寸越大,介质在Y方向上的流速越小。整体上看,支管直径尺寸对流体在Y方向上的流速影响较大。

为了验证仿真分析规律的准确性,按仿真模型实际尺寸,制作了实验测试三通管,搭建了实验测试平台,如图19所示。

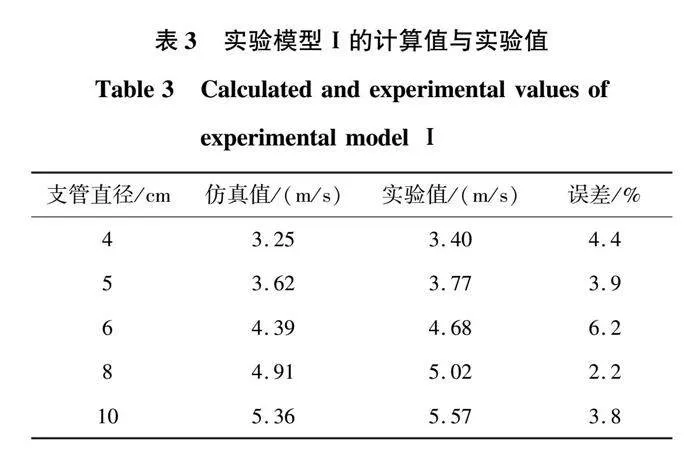

对实验模型Ⅰ进行测试,测试时环境温度为室温26 ℃,入口风速17 m/s,环境压强为一标准大气压,实验测试结果与计算结果如表3所示。

由表3可以看出,随着支管直径尺寸逐渐增大,支管出口流速逐渐增大。计算值与实际值之间存在一定的误差,可能是由于实验过程中测量仪器测试值与计算时的平均值差异所造成。

为确保实验数据准确性,实验过程中应保证:

1)实验在无风环境下进行;

2)可变速鼓风机应密封于模型入风口处水平吹入流体;

3)可变速鼓风机、测速仪和三通管固定在支架上,保证仪器在测量过程中不发生位移;

4)测速仪接触支管出风口端部壁面水平放置,感应器位于支管出风口中心位置。

3 径向风路相对位置的影响研究

3.1 径向风沟内流体分布规律

为了研究转子径向风路相对轴向风路位置对冷却介质流动特性影响,构建了轴向风道入口至支管背风侧不同尺寸结构的三通管研究模型,具体尺寸如图20所示。

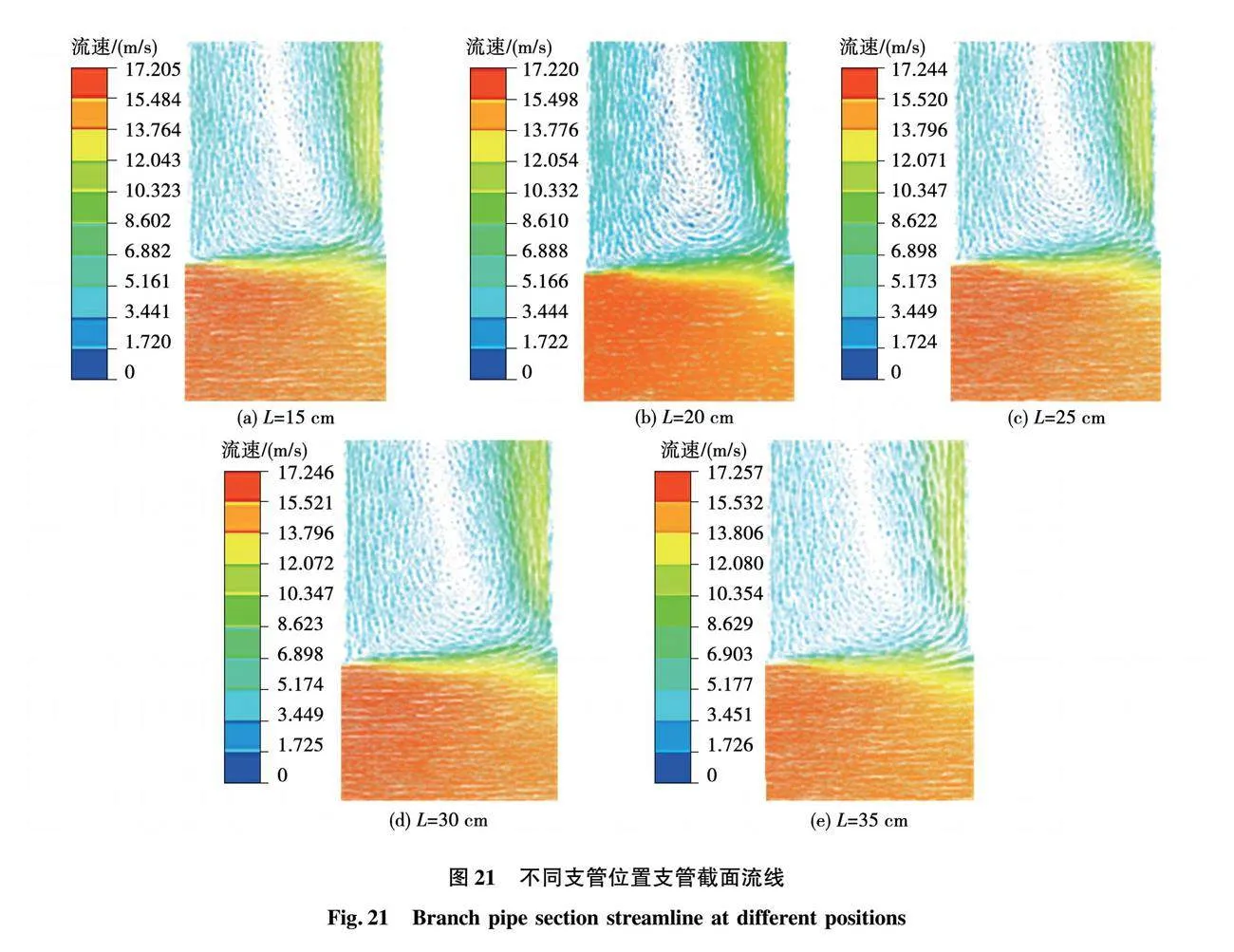

在入口流速为17 m/s的状态下,不同支管与入风口距离L情况时,同一冷却介质在管截面(X=0)的流线如图21所示。

从图21可以看出,空气进入主管后,在支管入口处进行分流,进入支管的空气由于受到主管方向流速惯性作用而向支管迎风侧偏移,支管局部出现了纵向逆时针涡流。当支管直径尺寸维持为某一数值时,在主管与支管连接处,涡流流速会随着支管距离L的增加而变大。

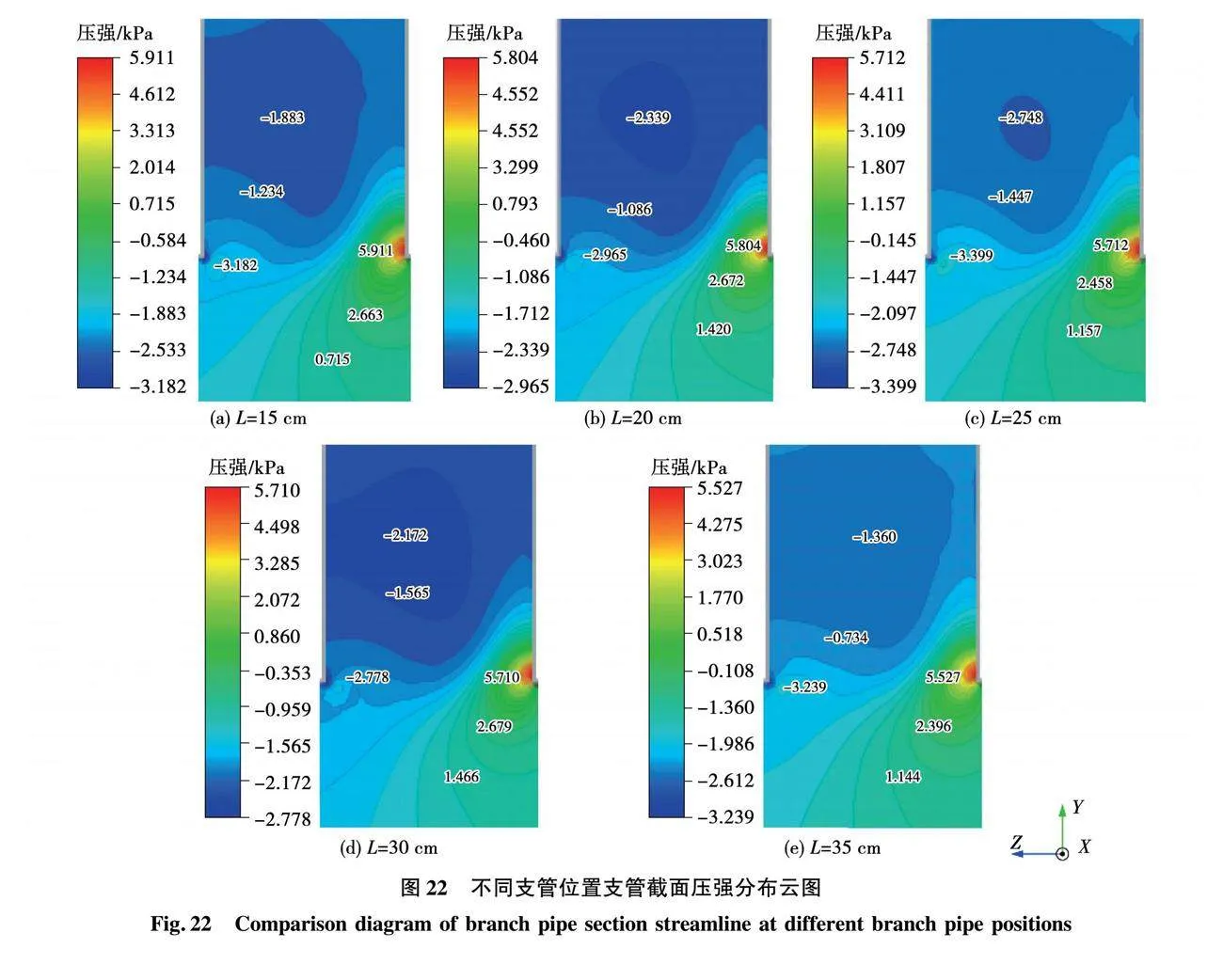

图22给出了不同支管与入风口距离L情况时,同一冷却介质在管截面(X=0)的压强分布云图。

分析图22可以看出,空气进入主管后,在支管迎风位置,会受到支管入口的分流。由于支管内部流体的涡流损耗降低了压力,导致主管与支管出现压力差,并形成了压力梯度,支管迎风面与主管连接处出现正压梯度,且最大压强随着支管到主管主口距离L的增加而减小;支管背风侧与主管连接处出现逆压梯度。

3.2 介质流动特性影响因素研究及实验验证

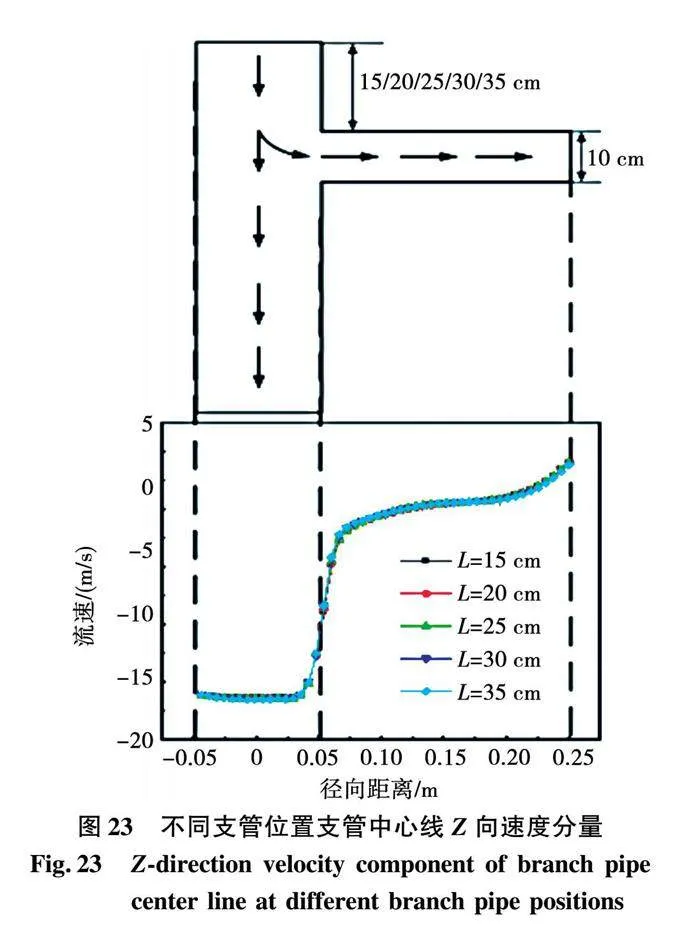

图23为在相同冷却介质情况下,改变支管位置L,局部冷却结构支管截面(X=0)中心线上流速在Z向速度分量。

分析图23可以发现,无论L如何改变,流体流速在Z向的速度基本相同。从主管底部沿中心线逐渐靠近支管入口,中心线上-Z方向流速会逐渐减小,进入支管入口后,位置L越大的支管,冷却介质流速方向转到Z向。由于冷却介质在支管局部受到逆时针涡流的影响,故在Z方向上整体流速逐渐上升。整体上看,支管位置变化对流体在Z向流速影响不大。

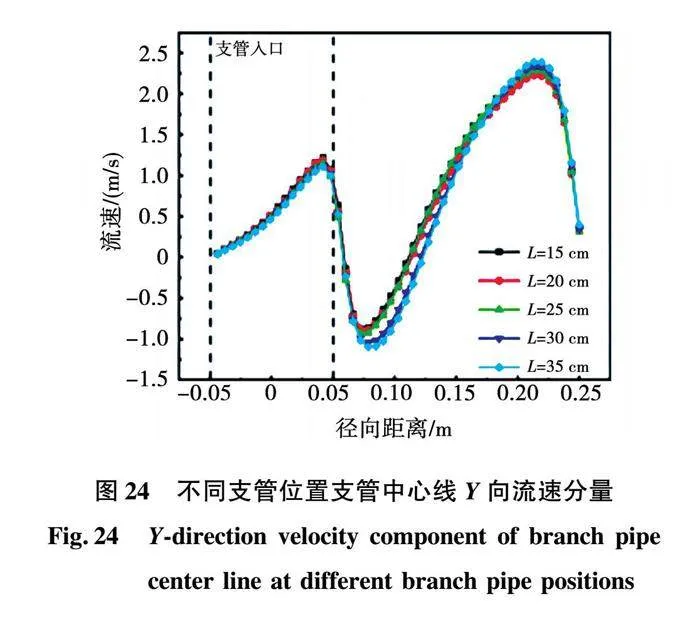

图24为在相同冷却介质情况下,相同入口速度时,不同支管位置L处,局部冷却结构支管截面(X=0)中心线上流速在Y向速度分量。

观察图24中各位置支管中心线Y向流速分量变化曲线可以看出,各位置在Y方向的速度变化趋势基本相同,即支管位置对流体在Y向流速影响较弱。

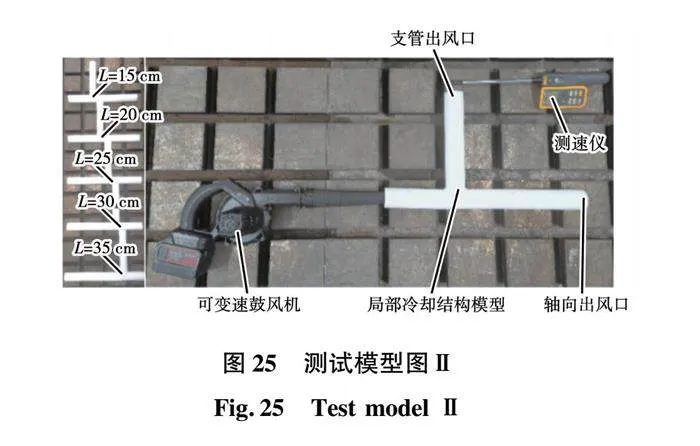

为了验证不同位置支管内介质流动特性仿真分析规律的准确性,按仿真计算模型图14所示实际结构尺寸,制作了实验测试三通管,搭建了实验测试平台,如图25所示。

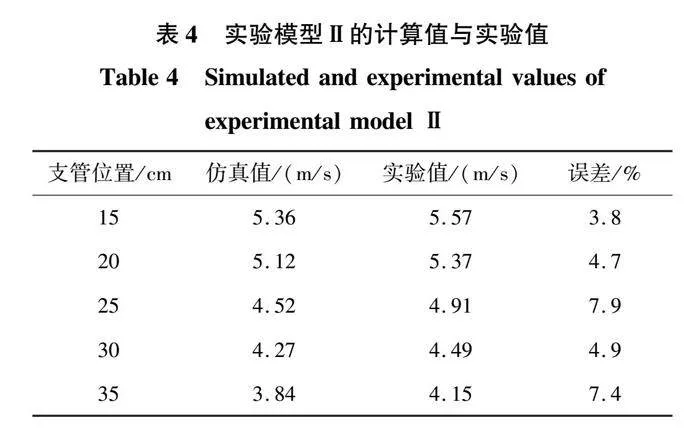

对实验模型Ⅱ进行测试,测试时环境温度为室温26 ℃,入口风速17 m/s,环境压强为一标准大气压,实验测试结果与计算结果如表4所示。

由表4仿真与实验测试数据可以看出,支管风路位置的不同对支管出口流速有一定影响,支管离风道入口距离越远,支管出口介质流速会越小。同时,从表4中看出实验数据与仿真结果流速变化规律基本一致,验证仿真计算结果的准确性。

4 结 论

本文以氦气风机驱动电机转子径向通风结构优化为需求,通过把转子局部冷却结构比拟为三通管,对不同介质和不同冷却结构下管内冷却介质流动特性进行了计算分析与实验验证,得到如下结论:

1)对于动态和静态2种状态的三通管结构,在其他约束条件相同的情况下,动态支管的涡流流速大于静态下涡流流速。静态下支管压力梯度均大于动态,2种状态下流体在Y、Z方向上的流速变化曲率基本相同,其中动态模型在Y方向上的流速略大于静态。

2)在相同入口流体速度和相同环境条件下,氦气的涡流及波伏主流流速要高于空气,表明氦气在支管中的传热性能优于空气。支管内空气的压力梯度要远高于于氦气,空气流动稳定性优于氦气。2种介质在Z方向上流速分量基本相同,氦气在Y方向上的流速要略大于空气。

3)对同一冷却介质,随着支管直径尺寸逐渐增大,管内压力梯度逐渐变小,管内流体流动稳定性逐渐变差。支管直径尺寸对流体在Y、Z向流速影响较大,随着直径尺寸增加,支管出口的平均流速上升。

4)对同一冷却介质,改变支管位置L,涡流流速逐渐上升,管内压强逐渐下降,流体在Y、Z方向上的流速变化趋势相同,支管位置对流体在Y、Z方向上流速影响较小,随着支管离风道入口距离的增加,支管出口的平均流速会减小。

参 考 文 献:

[1] 邹德宝.高温气冷堆核电站示范工程主氦风机技术概述[J].防爆电机,2011,46(4):5.

ZOU Debao. Technical overview on main helium ventilator of high-temperature gas-cooled reactor nuclear power plant[J]. Explosion-Proof Electrical Machine, 2011, 46(4): 5.

[2] LU Jianan,GUO Jiong,KOZLOWSKI Tomasz,et al. Coupling methods for HTR-PM multicircuit problem [J]. Nuclear Science and Engineering, 2019(2):131.

[3] ZHAO Gang, YE Ping, WANG Hong, et al. Endurance test of full-scale mock-up helium circulator for HTR-PM[J]. Nuclear Engineering and Design, 2018, 329: 20.

[4] 张浩, 张新磊. HTR-PM主氦风机的设计分析及验证[C]// 中国核学会2015年学术年会, 2015年9月15日,中国,四川. 2015: 7.

[5] 王捷, 王宏, 赵钢, 等. 高温气冷堆氦气透平压气机和主氦风机研究进展[J]. 清华大学学报(自然科学版), 2021, 61(4): 350.

WANG Jie, WANG Hong, ZHAO Gang, et al. Helium turbo-compressor and circulator for a high temperature gas-cooled reactor[J]. Journal of Tsinghua University (Science and Technology), 2021,61(4): 350.

[6] 赵钦, 曲新鹤, 叶萍, 等. 主氦风机试验回路大管径三通管道流动特性分析[C]//中国核学会2021年学术年会,2021年10月20日,中国,山东. 2021:152.

[7] 韩圆圆. T型三通侧支管内气液两相流体均布及优化研究[D]. 济南:山东大学, 2018.

[8] 朱书建, 李健, 王荣耀, 等. 基于响应面法的T型三通管内高压成形仿真与优化[J]. 热加工工艺, 2022(9): 95.

ZHU Shujian, LI Jian, WANG Rongyao, et al. Simulation and optimization of T-shaped tube internal high pressure forming based on response surface method[J]. Hot Working Technology, 2022(9): 95.

[9] 李晓冬, 徐雪峰, 华如雨, 等. 5052铝合金T型三通管内高压成形规律研究[J]. 塑性工程学报, 2021, 28(3): 41.

LI Xiaodong, XU Xuefeng, HUA Ruyu, et al. Research on internal high pressure forming laws of 5052 aluminum alloy T-shape tube[J]. Journal of Plasticity Engineering, 2021, 28(3): 41.

[10] 陈飞.液态铅铋合金—氦气流动换热特性数值研究[D]. 北京:中国科学院研究生院(工程热物理研究所), 2014.

[11] 李论. 表面肋结构强化管内对流换热特性数值模拟[D]. 北京:华北电力大学, 2021.

[12] 韩怀志, 李炳熙, 何玉荣, 等.波节管氦气流动与传热特性数值模拟研究[J]. 工程热物理学报, 2012, 33(12): 2159.

HAN Huaizhi, LI Bingxi, HE Yurong, et al. Numerical simulation research of helium flow and heat transfer characteristic in corrugated tube[J]. Journal of Engineering Thermophysics,2012, 33(12): 2159.

[13] SATO R, FELDER B, MIKI M, et al. Helium-neon gas mixture thermosyphon cooling and stability for large scale HTS synchronous motors[J]. IEEE Transaction on Applied Superconductivity, 2013,23(3):5200704.

[14] XU F, LIU Q S, SHIBAHARA M. Experimental study on forced convection heat transfer of helium gas through a minichannel[J].International Journal of Heat and Mass Transfer,2021(171):121117.

[15] 王君鹏, 唐景春, 陈长琦, 等. 低温氦气在螺旋盘管换热器中对流换热的数值模拟[J]. 低温与超导, 2020, 48(8):1.

WANG Junpeng, TANG Jingchun, CHEN Changqi,et al. Numerical simulation of convective heat transfer of helium in a helical tube heat exchanger under constant wall temperature condition[J]. Cryogenics amp; Superconductivity, 2020, 48(8):1.

[16] LIU Q S, WANG L, FUKUDA K. Transient convection heat transfer for helium gas at various flow decay times[J]. Applied Thermal Engineering, 2017, 116: 355.

[17] DENG H F, WANG W H, CHENG D S, et al. Design and analysis of “filling-evacuating” high pressure helium cooled loop[J].IEEE Transaction on Plasma Science,2018,46(6):2191.

[18] 韩雪岩,张华伟,徐昕,等.基于计算流体力学的非晶合金轴向磁通永磁电机冷却系统设计[J].电工技术学报, 2017, 32(20): 189.

HAN Xueyan, ZHANG Huawei, XU Xin, et al. Design of cooling system for amorphous alloy axial flux permanent magnet motor based on computational fluid dynamics[J]. Transactions of China Electrotechnical Society, 2017, 32(20): 189.

[19] 杜海, 曲延滨, 张鹏. 新型旋转电磁热机流体流动与传热的耦合计算与实验[J]. 电工技术学报, 2015, 30(12): 291.

DU Hai, QU Yanbin, ZHANG Peng. Coupling calculation and experiment of fluid flow and heat transfer of a new rotating induction heater[J]. Transactions of China Electrotechnical Society,2015, 30(12): 291.

[20] 索文旭, 艾丽昆, 胡家祺, 等. 屏蔽电机机壳内螺旋槽道截面形状对流动及传热影响[J]. 大电机技术, 2021(5): 59.

SUO Wenxu, AI Likun, HU Jiaqi, et al. Effect of the cross section shape of spiral groove in the canned motor case on water flow and heat transfer[J]. Large Electric Machine and Hydraulic Turbine,2021(5): 59.

[21] 朱高嘉, 朱英浩, 佟文明, 等.有限公式温度场计算技术及其在永磁电机分析中的应用[J]. 中国电机工程学报, 2017, 37(S1):152.

ZHU Gaojia, ZHU Yinghao, TONG Wenming, et al. Thermal analysis techniques of finite formulation method and the application on permanent magnet machines[J]. Proceedings of the CSEE, 2017, 37(S1):152.

[22] HUANG Z Y, FANG J C, LIU X Q, et al. Loss calculation and thermal analysis of rotors supported by active magnetic bearings for high-speed permanent-magnet electrical machines[J]. IEEE Transactions on Industrial Electronics, 2016, 63(4): 2027.

[23] 王晓远, 杜静娟. CFD分析车用电机螺旋水路的散热特性[J]. 电工技术学报, 2018, 33(4): 955.

WANG Xiaoyuan, DU Jingjuan. CFD analysis of heat transfer characterization in spiral channel cooling for permanent magnet electric machine in EVs[J]. Transactions of China Electrotechnical Society, 2018, 33(4): 955.

[24] XU Y M, AI M M, YANG Y. Heat transfer characteristic research based on thermal network method in submersible motor[J]. International Transactions on Electrical Energy Systems, 2018, 28(3):1.

[25] 陶大军,潘博,戈宝军,等.石墨烯复合绝缘结构的轮毂电机定子散热能力研究[J].电机与控制学报,2021,25(6):91.

TAO Dajun, PAN Bo, GE Baojun, et al. Research on heat dissipation capacity of hub motor stator with graphene composite insulation structure[J]. Electric Machines and Control,2021,25(6):91.

[26] 陶大军,潘博,戈宝军,等.电动汽车驱动电机冷却技术研究发展综述[J].电机与控制学报,2023,27(4):75.

TAO Dajun, PAN Bo, GE Baojun, et al. Research and development of key technologies of electric vehicle drive motor[J]. Electric Machines and Control, 2023, 27(4):75.

(编辑:刘琳琳)