电动汽车用永磁同步电机失磁机理与选区渗重稀土研究

2024-05-30谢颖孙存峻蔡蔚任少卿姜佳宁

摘 要:

由于电动汽车用永磁同步电机(PMSM)具有高功率密度的设计要求,使得磁钢更易受到电磁以及高温影响致使出现不可逆失磁,为此常在磁钢制备时加入大量镝、铽等贵重稀土元素,但该方法使得磁钢材料价格激增。本文以一台“三角”型内置式永磁同步电机为研究对象,分别研究了温度、电枢电流大小以及弱磁角这三个因素对电机磁钢的失磁特性影响,进而确定磁钢的易失磁位置及失磁扩散规律。在此基础上,通过将电机磁钢材料的牌号更改为较低的牌号,并提出合理的选区渗重稀土设计方案,实现了在不损失电机性能的情况下,减少重稀土元素用量的目的。最后,提出一种适用于计算选区渗重稀土设计方案中最大内禀矫顽力提升倍数的方法,可为电动汽车用永磁同步电机磁钢减重稀土研发设计提供参考。

关键词:内置式永磁同步电机;失磁故障;电磁转矩;反电动势;选区渗重稀土;内禀矫顽力

DOI:10.15938/j.emc.2024.03.008

中图分类号:TM341

文献标志码:A

文章编号:1007-449X(2024)03-0075-09

收稿日期: 2022-11-08

基金项目:国家自然科学基金(52377045);国家自然科学基金区域创新发展联合基金重点支持项目(U21A20145);黑龙江省自然科学基金重点项目(ZD2022E006)

作者简介:谢 颖(1974—),女,博士,教授,博士生导师,研究方向为电机内综合物理场计算、新能源汽车用电机设计及多目标优化;

孙存峻(1998—),男,硕士研究生,研究方向为永磁同步电机失磁故障;

蔡 蔚(1959—),男,博士,教授,博士生导师,研究方向为驱动电机、功率电子控制器及汽车电动化电驱动系统、低振动噪声电机等;

任少卿(1988—),男,博士,研究方向为高性能永磁材料的制备;

姜佳宁(1999—),男,硕士研究生,研究方向为永磁同步电机失磁故障。

通信作者:谢 颖

Demagnetization mechanism and local infiltration of heavy rare earth for permanent magnet synchronous motor in electric vehicles

XIE Ying1, SUN Cunjun1, CAI Wei1, REN Shaoqing2, JIANG Jianing1

(1.School of Electrical and Electronic Engineering, Harbin University of Science and Technology, Harbin 150080,China; 2.Baotou Research Institution of Rare Earths, Baotou 014030,China)

Abstract:

Due to the design requirements of permanent magnet synchronous motor (PMSM) for electric vehicles with high power density, the magnet is more susceptible to electromagnetic and high temperature influence, resulting in demagnetization. A large number of precious rare earth elements such as dysprosium and terbium are added in the preparation of the magnet to solve the problem, but the price of magnet is higher using this method. The influence of temperature, armature current and flux weakening angle on the demagnetization characteristics of the magnet were studied for the demagnetization problem of a triangle-pole structure PMSM, and then the position and diffusion law of the demagnetization of the magnet were determined. According to the basement, by changing the grade of the motor magnet material to a lower grade and putting forward a reasonable design scheme of selective heavy rare earth infiltration, the purpose of reducing the amount of heavy rare earth elements without losing the motor performance was realized. Finally, based on the principle of magnetic demagnetization, a method was proposed to calculate the maximum coercivity increase factor in the design scheme of local infiltration of heavy rare earth, which can provide reference for the research and design of magnet weight reduction rare earth for electric vehicles PMSM.

Keywords:built-in permanent magnet synchronous motor; demagnetization fault; electromagnetic torque; back electro-motive force; local infiltration of heavy rare earth; intrinsic coercivity

0 引 言

相较于传统圆铜线绕组永磁电机,扁线绕组永磁同步电机因其体积小、高功率密度、高效率及宽调速范围等优势,常作为电动汽车的驱动电机使用[1]。但同时电机磁钢更易受到电磁、热及机械应力的影响出现失磁故障,进而导致电机性能下降,并严重影响电机的正常运行[2-4]。故针对磁钢失磁故障以及提高磁钢抗失磁能力的研究有着极为重要的意义。

在失磁故障研究方面,国内外的专家们以振动、磁场和高温等因素为切入点,建立电机模型,研究磁钢失磁后对电机性能的影响,并从中找出故障特征[5]。文献[6]通过建立磁钢的剩磁、内禀矫顽力以及电导率与温度的函数关系实现有限元模型及热模型的耦合仿真,模拟了功角和温度对失磁的影响。文献[7-12]以永磁同步电机失磁故障为研究对象,分析了电枢绕组反电势波形及输出转矩的演变规律,从中找出了相应的失磁故障特征,并以此为基础,提出多种检测永磁同步电机失磁故障的新方法。

在提高电机磁钢抗失磁能力研究方面,日本学者最早提出“磁钢渗重稀土”概念,用于解决磁钢制备时所耗重稀土元素用量过高及抗失磁能力低下的问题。文献[13-16]通过该技术方法处理磁钢,发现经镝元素渗透后的区域,其内禀矫顽力大小明显高于未处理过的磁钢区域。文献[17]中日立公司的研究人员通过对一款表贴式永磁同步电机的磁钢采用渗透法技术进行实验,得出磁钢选区渗重稀土技术可使磁钢抗失磁能力增强,并且减少镝铽等重稀土元素用量,同时还可以减少电机尺寸和重量的结论。文献[18]中美国通用电气公司专家对采用渗重稀土技术的永磁材料通过电子探针显微技术对其进行分析,并得出采用重稀土渗透技术磁体的电机可实现以最小磁体尺寸达到电机的性能指标。

本文以一台“三角”型内置式永磁同步电机为研究对象,分析温度、弱磁角与电枢电流幅值这三种退磁影响因素,总结出该类电机磁钢的易失磁位置及故障扩散规律,并通过将磁钢牌号由N38UH更换为牌号较低的N38SH,针对总结出的失磁特性提出一种选区渗重稀土方案设计以及用于优化该方案的计算方法,可为电动汽车用驱动电机的磁钢减重稀土优化设计提供参考。

1 电机基本参数及性能计算

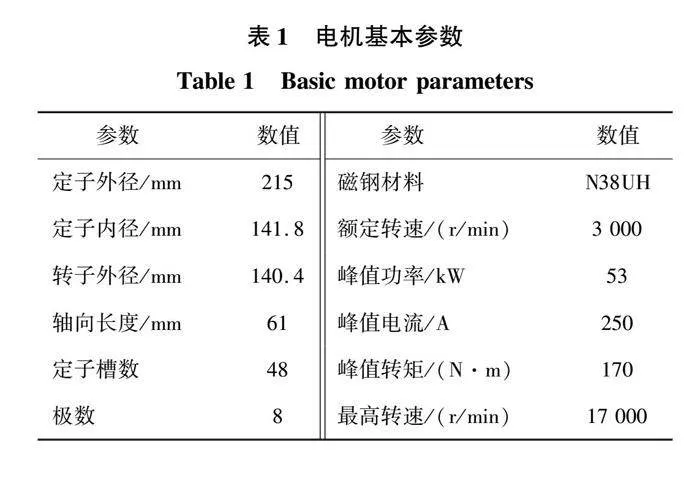

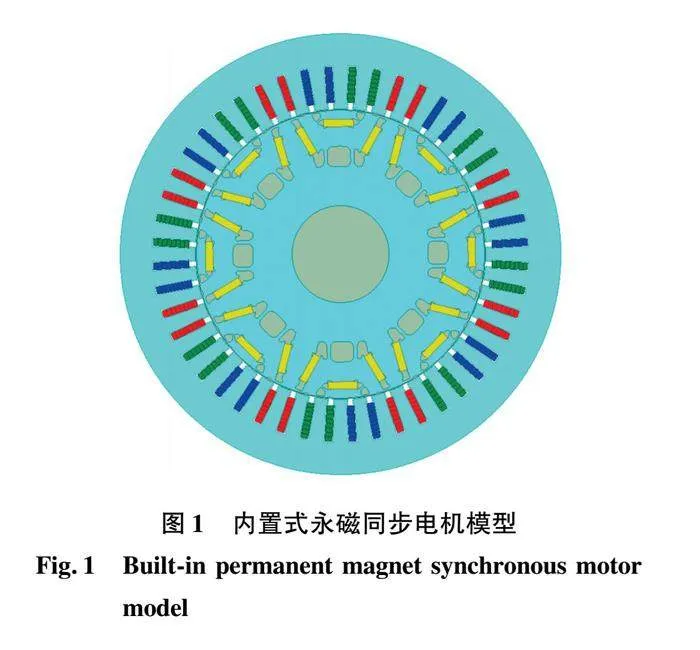

本文所研究的53 kW永磁同步电机具体参数与有限元仿真模型分别如表1和图1所示。由于电机运行于峰值工况时,电机磁钢更易出现失磁故障,故本文主要研究内容均以电机运行于峰值工况为基础进行展开。

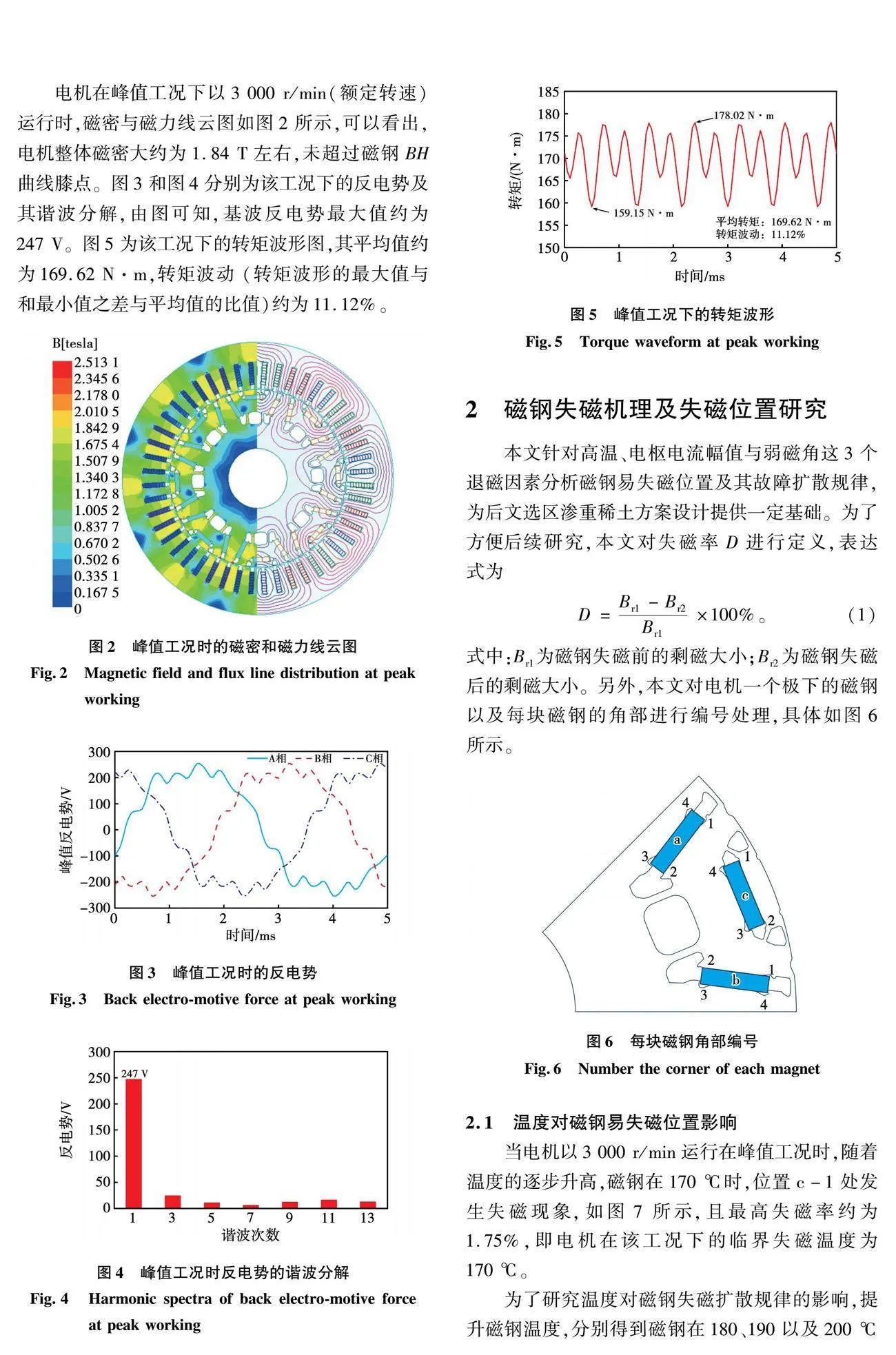

电机在峰值工况下以3 000 r/min(额定转速)运行时,磁密与磁力线云图如图2所示,可以看出,电机整体磁密大约为1.84 T左右,未超过磁钢BH曲线膝点。图3和图4分别为该工况下的反电势及其谐波分解,由图可知,基波反电势最大值约为247 V。图5为该工况下的转矩波形图,其平均值约为169.62 N·m,转矩波动 (转矩波形的最大值与和最小值之差与平均值的比值)约为11.12%。

2 磁钢失磁机理及失磁位置研究

本文针对高温、电枢电流幅值与弱磁角这3个退磁因素分析磁钢易失磁位置及其故障扩散规律,为后文选区渗重稀土方案设计提供一定基础。为了方便后续研究,本文对失磁率D进行定义,表达式为

D=Br1-Br2Br1×100%。(1)

式中:Br1为磁钢失磁前的剩磁大小;Br2为磁钢失磁后的剩磁大小。另外,本文对电机一个极下的磁钢以及每块磁钢的角部进行编号处理,具体如图6所示。

2.1 温度对磁钢易失磁位置影响

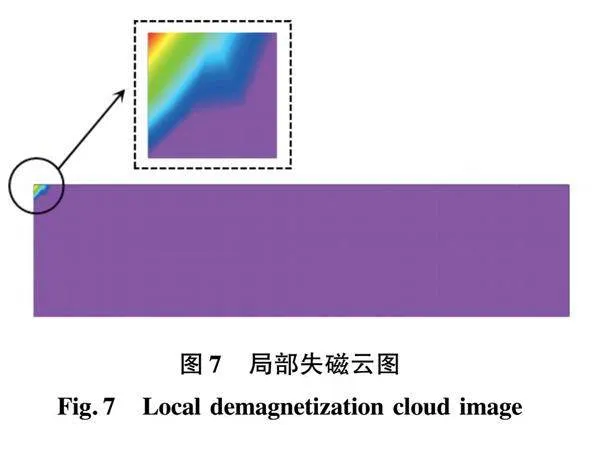

当电机以3 000 r/min运行在峰值工况时,随着温度的逐步升高,磁钢在170 ℃时,位置c-1处发生失磁现象,如图7所示,且最高失磁率约为1.75%,即电机在该工况下的临界失磁温度为170 ℃。

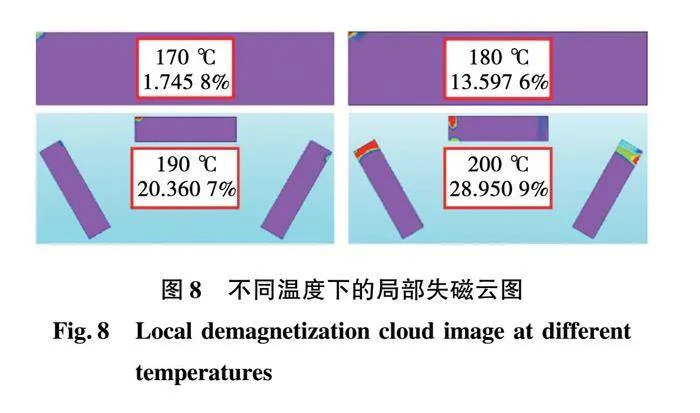

为了研究温度对磁钢失磁扩散规律的影响,提升磁钢温度,分别得到磁钢在180、190以及200 ℃下的失磁分布云图,如图8所示。在180 ℃之前失磁位置并未变化,但失磁程度增加;当温度提升至190 ℃之后失磁位置增加,且均为靠近气隙侧的磁钢角部位置,并且失磁程度变得更加严重。这是因为温度的升高导致磁钢内禀矫顽力不断下降,且靠近气隙侧的区域受到的电枢磁场去磁作用更强所导致。

2.2 弱磁角对磁钢易失磁位置影响

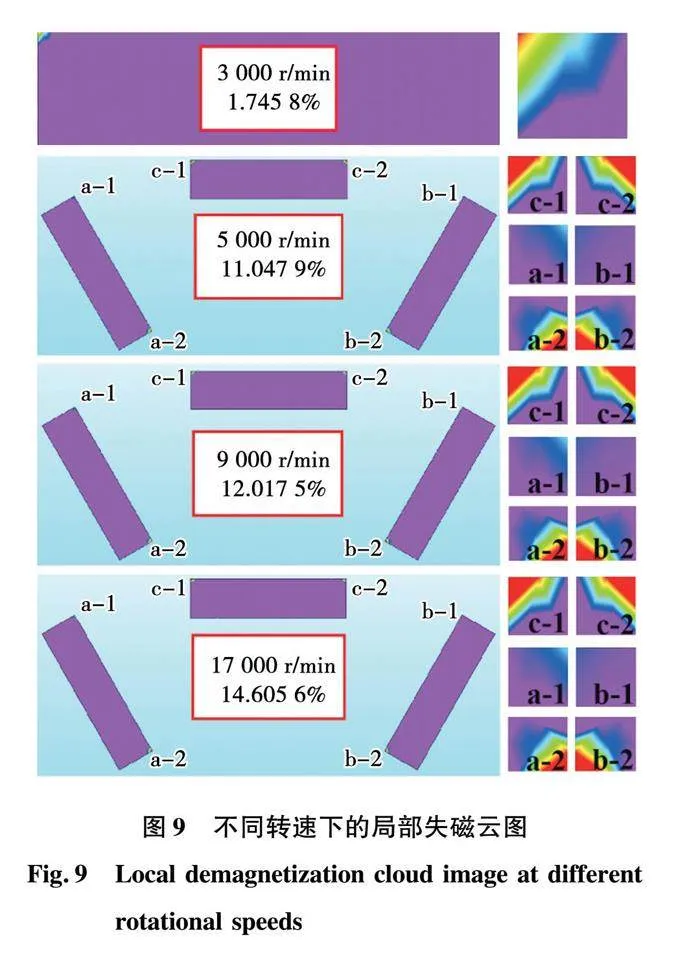

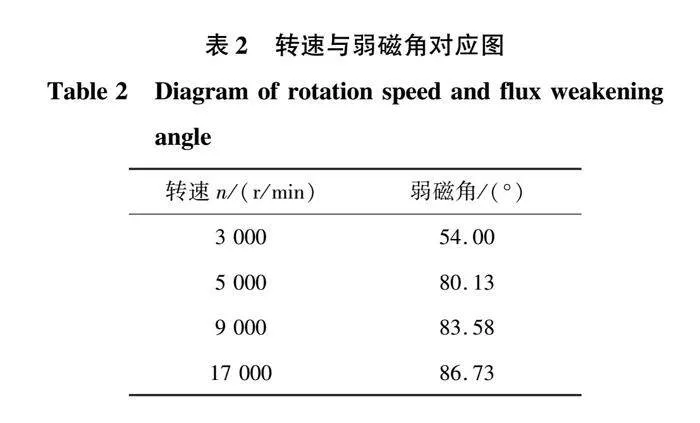

由于永磁同步电机只能通过控制电枢电流的弱磁角进行恒功率调速,故研究弱磁角对失磁特性影响即可转化为在恒功率区间下转速对失磁特性影响。本文在峰值恒功率区间选取四点:3 000(基速)、5 000、9 000与17 000 r/min(电机最高转速)作为失磁特性的研究对象,转速所对应的弱磁角如表2所示。

当电机运行于170 ℃高温时,如图9所示,随着转速的增加,失磁区域逐渐增加至a-1、a-4、b-1、b-4、c-1、c-2、c-3处,且失磁程度不断增大,产生这种规律的原因是弱磁角的增加使得电枢磁场磁力线分布改变以及其去磁作用增强所导致。

2.3 电枢电流幅值对磁钢易失磁位置影响

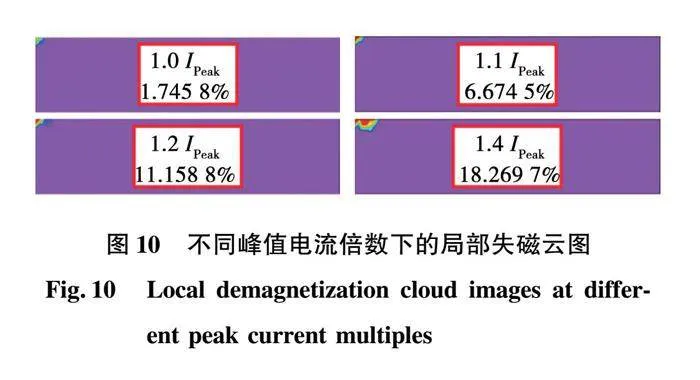

电枢电流的激增往往是导致磁钢出现失磁现象的主要原因之一,本文将电机磁钢的温度设置为170 ℃(临界退磁温度),分别施加1倍、1.1倍、1.2倍与1.4倍的峰值电流[20],分析电枢电流幅值大小对磁钢易失磁位置及扩散规律的影响。仿真结果如图10所示,随着电枢电流幅值的增大,磁钢的失磁程度不断加深,即失磁面积与失磁率都有所增加,这是因为对磁钢的去磁作用增强所导致。

3 磁钢选区渗重稀土方案设计

永磁同步电机磁钢选区渗重稀土是一种对磁体易失磁部位进行局部渗重稀土处理,提升该区域内禀矫顽力大小,进而节约重稀土用量并防止出现失磁故障的方法。本文首先将电机磁钢由N38UH更换为N38SH,在前文总结出的磁钢易失磁位置及失磁规律的基础上,对其进行渗重稀土区域设计,设计目标为电机磁钢在150 ℃高温以及1.4倍峰值电流的恶劣环境下,在恒功率区间内不会出现失磁现象。由于磁钢N38UH与N38SH的剩磁大小相差无几,故本文忽略其对电机性能的影响,同时由于磁体在进行渗重稀土后的区域剩磁会有所增加,但该区域较小,因此不计磁钢在进行渗重稀土后导致的剩磁变化。

3.1 渗重稀土区域设计

根据前文对易失磁位置研究可知,磁钢角部最易产生失磁,故应对每块磁钢的角部进行选区渗重稀土,提高该区域的内禀矫顽力大小。

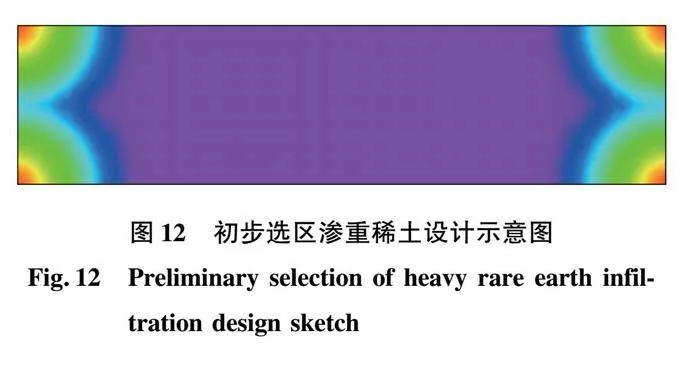

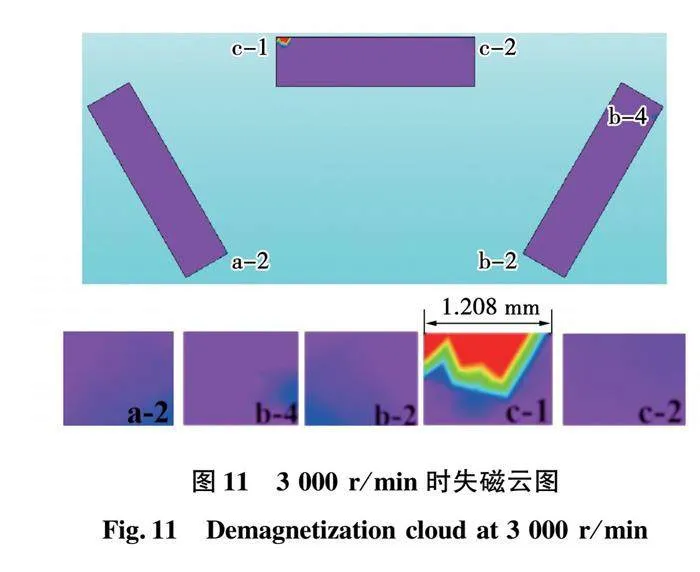

当磁钢采用N38SH材料的时候,将电机设定于3 000 r/min、1.4倍峰值电流的运行工况下,磁钢150 ℃时的失磁云图如图11所示,可以发现,c-1区域呈现的失磁故障现象最为严重,表现最高失磁率为19.97%、最大失磁深度为1.208 mm,故以该处的失磁数据为基础对磁钢进行初步选区渗重稀土方案设计,区域是以磁钢4个角为圆心,半径约为最大失磁深度2倍,即2.5 mm。内禀矫顽力与渗透深度的关系设置为线性,圆心处最高,约为1.4倍,从圆心处到边缘逐渐降低至1倍。磁钢选区渗重稀土后的结果如图12所示。

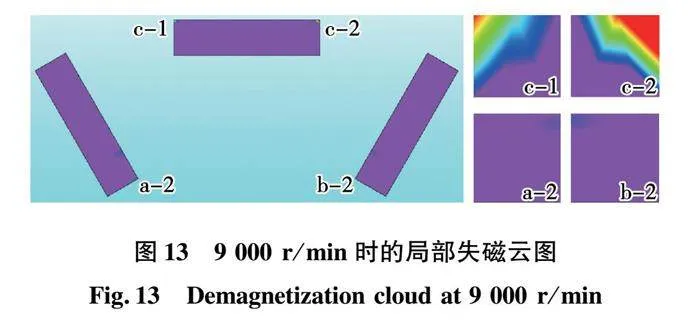

初步设计选区渗重稀土方案后,将电机转速提高至9 000 r/min,磁钢失磁云图如图13所示,可见在该工况下仍然发生失磁现象,失磁位置在角a-2和角c-2,最大失磁率约为13.92%,失磁深度约为0.47 mm。

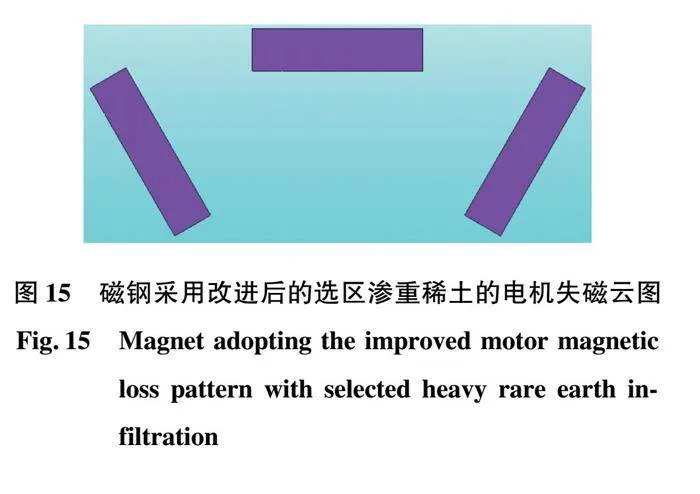

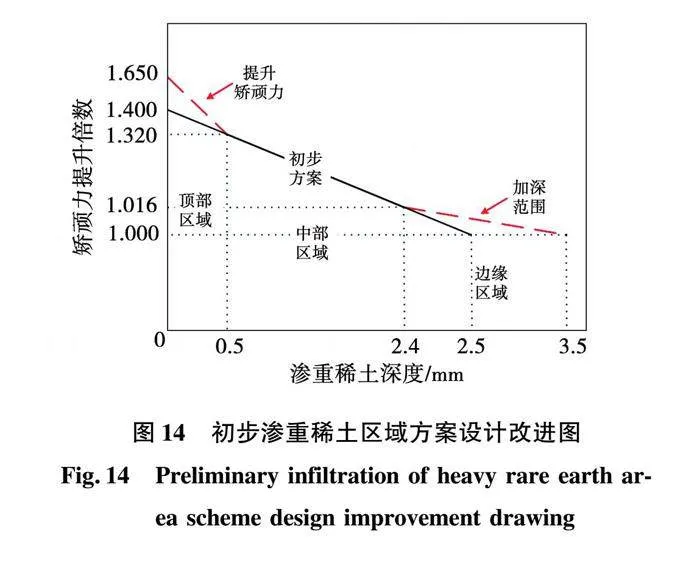

综上所述,需要对初步渗重稀土方案进行改进,重新设计方案划分为3个区域,每个区域的矫顽力提升倍数及渗透深度如图14所示。采用改进方案后,将电机的转速提升至17 000 r/min,失磁云图如图15所示,磁钢未发生失磁现象,表明重新设计的选区渗重稀土设计方案符合预期设计要求。

3.2 选区渗重稀土设计方案前后的电机性能对比

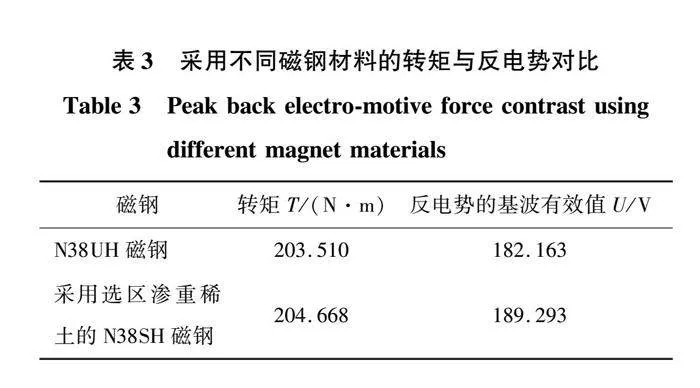

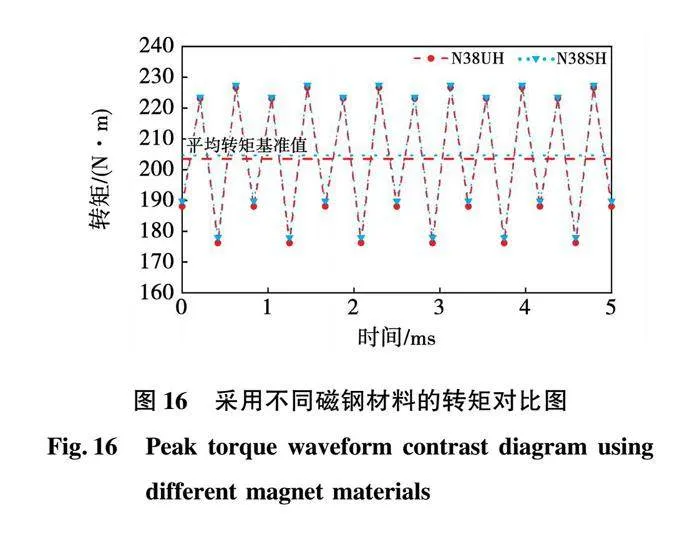

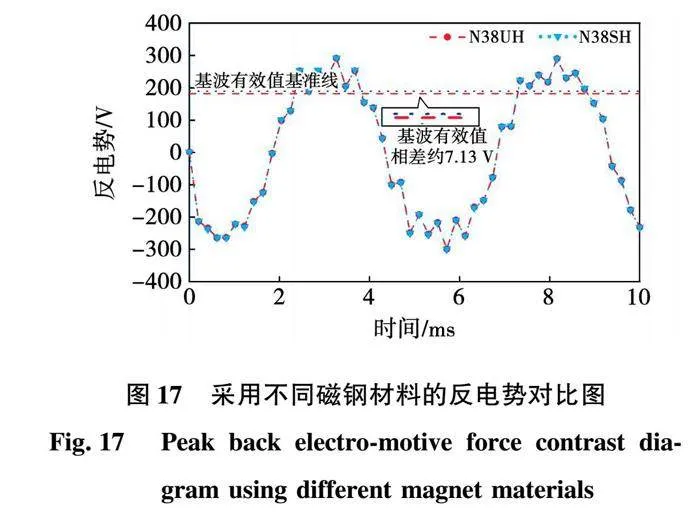

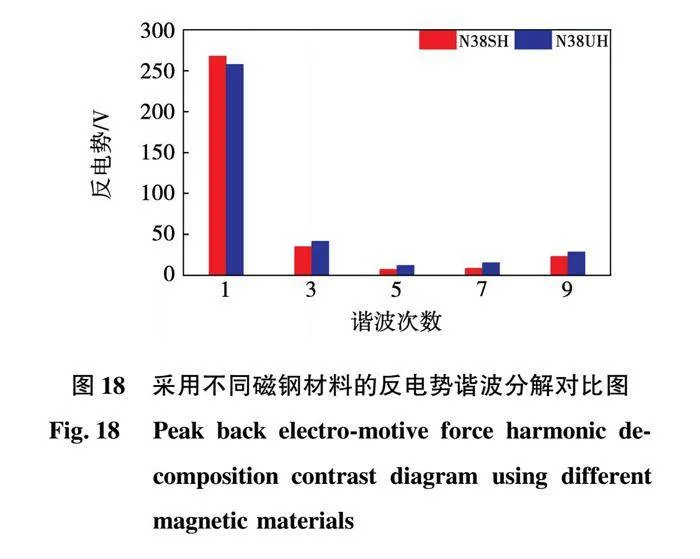

将磁钢使用选区渗重稀土后的N38SH电机与磁体使用N38UH的电机进行在恶劣工况下的性能对比,以验证进行选区渗重稀土后的电机性能是否符合要求。将电机运行于3 000 r/min 及1.4倍峰值电流的工况下,磁钢工作温度为150 ℃时,电机的转矩、反电势及其谐波分解如图16~图18所示,具体数据见表3。

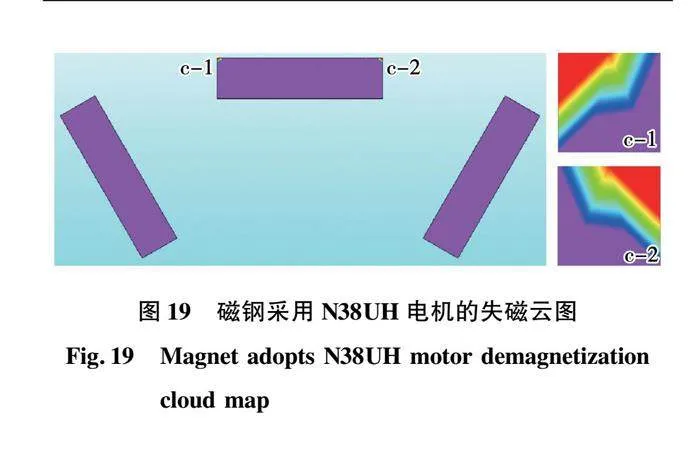

由表3可知,磁钢采用N38SH选区渗重稀土后的电机性能较优,其电磁转矩与基波反电势有效值上分别高出约0.6%与3.9%,这是因为在该恶劣工况下,传统磁钢材料N38UH在c-1与c-2处出现失磁,导致电机性能下降,具体失磁云图如图19所示,而采用选区渗重稀土后的N38SH并未出现失磁现象。

4 一种用于优化渗重稀土方案的计算方法

前文阐述的选区渗重稀土设计方案存在的问题是只能预设内禀矫顽力提高倍数的数值,无法较为精准地得到其数值,因此本文在此基础上,提出一种可通过失磁率计算内禀矫顽力提升倍数的方法,使渗重稀土设计方案得到优化。

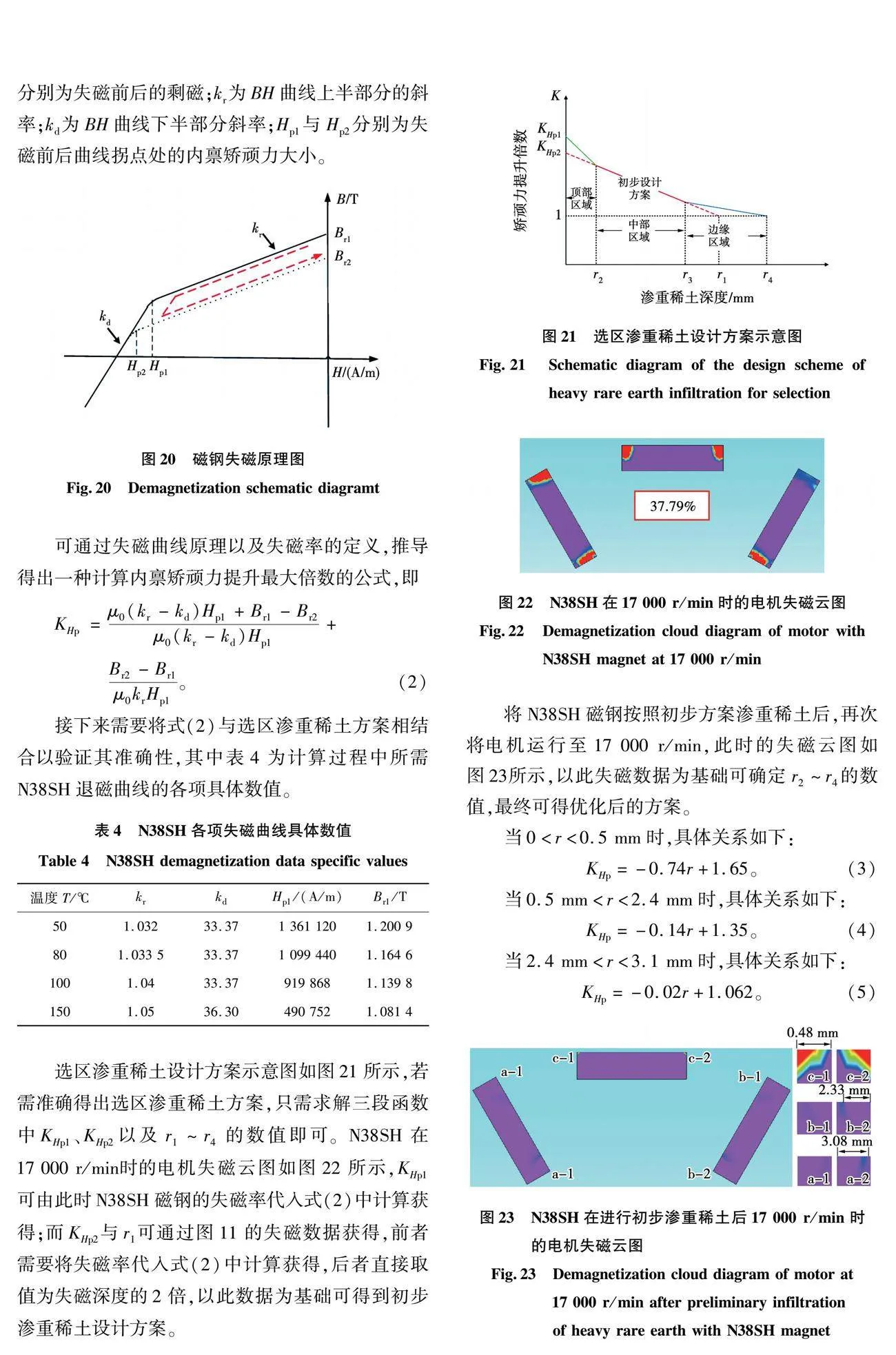

图20为磁钢失磁原理示意图,其中:Br1与Br2分别为失磁前后的剩磁;kr为BH曲线上半部分的斜率;kd为BH曲线下半部分斜率;Hp1与Hp2分别为失磁前后曲线拐点处的内禀矫顽力大小。

可通过失磁曲线原理以及失磁率的定义,推导得出一种计算内禀矫顽力提升最大倍数的公式,即

KHp=μ0(kr-kd)Hp1+Br1-Br2μ0(kr-kd)Hp1+

Br2-Br1μ0krHp1。(2)

接下来需要将式(2)与选区渗重稀土方案相结合以验证其准确性,其中表4为计算过程中所需N38SH退磁曲线的各项具体数值。

选区渗重稀土设计方案示意图如图21所示,若需准确得出选区渗重稀土方案,只需求解三段函数中KHp1、KHp2以及r1~r4的数值即可。N38SH在17 000 r/min时的电机失磁云图如图22所示,KHp1可由此时N38SH磁钢的失磁率代入式(2)中计算获得;而KHp2与r1可通过图11的失磁数据获得,前者需要将失磁率代入式(2)中计算获得,后者直接取值为失磁深度的2倍,以此数据为基础可得到初步渗重稀土设计方案。

将N38SH磁钢按照初步方案渗重稀土后,再次将电机运行至17 000 r/min,此时的失磁云图如图23所示,以此失磁数据为基础可确定r2~r4的数值,最终可得优化后的方案。

当0lt;rlt;0.5 mm时,具体关系如下:

KHp=-0.74r+1.65。(3)

当0.5 mmlt;rlt;2.4 mm时,具体关系如下:

KHp=-0.14r+1.35。(4)

当2.4 mmlt;rlt;3.1 mm时,具体关系如下:

KHp=-0.02r+1.062。(5)

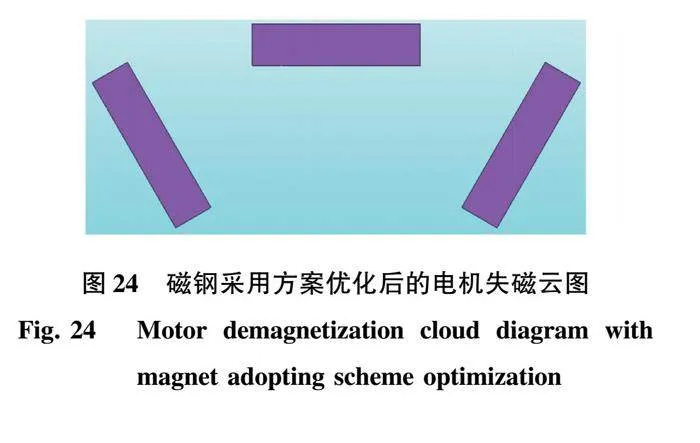

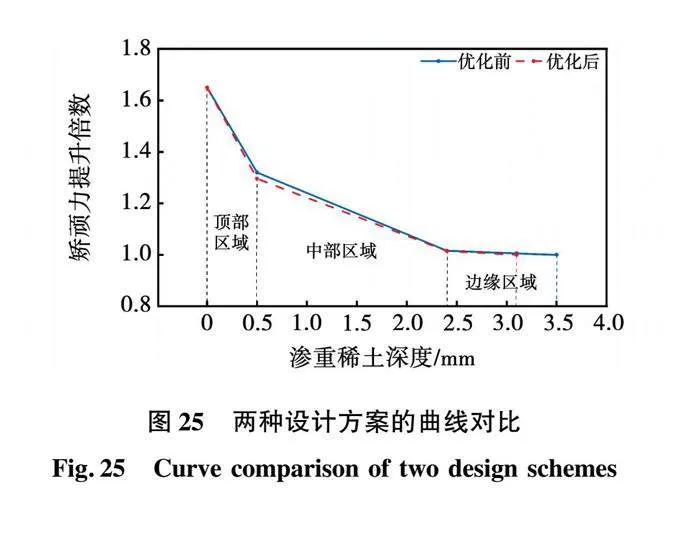

本文规定当电机运行于1.4倍峰值电流的工况下,磁钢在150 ℃时不失磁为预期指标。磁钢按照优化后的方案进行渗重稀土后,在该工况下未出现失磁现象,如图24所示,说明该方案仍满足设计要求。将优化前后的选区渗重稀土方案进行对比,如图25所示,可以看出,优化后的方案所需内禀矫顽力提升倍数较小、渗透深度更浅,并且需要进行的迭代次数更少,精准度更高。

5 结 论

本文研究了温度、弱磁角以及电枢电流幅值对“三角”型内置式永磁同步电机磁钢的失磁特性影响,在此基础之上,针对低牌号磁钢进行选区渗重稀土,实现了在不损失电机性能的情况下,不仅解决了一定高温及故障电流的磁钢失磁问题,还节约了重稀土元素用量,并得到以下结论:

1)电机磁钢在考虑温度、弱磁角以及电枢电流幅值的影响下,失磁位置一般易发生在每块磁钢的角部位置,且每个极下的失磁位置以及失磁程度几乎相同。

2)可通过将磁钢更换为更低一档的牌号,利用渗重稀土技术对易失磁部位的内禀矫顽力进行提升,从而实现在不降低电机性能的前提下,不仅提高磁钢的抗失磁能力,还完成节约重稀土用量这一目的。

3)对于电机磁钢的选区渗重稀土设计方案,可将易失磁位置分为顶部区域、中部区域以及边缘区域,并根据不同区域的失磁程度进行单独设计,使方案更具灵活性。

4)重稀土极致应用是稀土永磁行业和新能源汽车行业的前沿课题,磁材公司也在进行钕铁硼磁体选区扩散技术的研究,本文提出的选取渗重稀土优化设计方案使内禀矫顽力提升倍数的确定更为精准,可为稀土永磁企业制造提供参考。

参 考 文 献:

[1] 谢颖,何自豪,蔡蔚,等.车用发卡式绕组永磁同步电机的设计与优化[J].电机与控制学报,2021,25(12):36.

XIE Ying, HE Zihao, CAI Wei, et al. Design and optimization of hairpin winding permanent magnet synchronous motors for vehicle[J]. Electric Machines and Control, 2021,25(12):36.

[2] 范国栋.永磁同步电机内永磁体退磁研究[D].济南:山东大学,2013.

[3] 林展汐,郭守仑,王金昊,等. 新能源汽车驱动永磁电机退磁特性分析[C]//2018中国汽车工程学会年会,2018年11月6日,上海,中国.2018:431-438.

[4] 胡土雄,胡弼,王伟,等.高密度永磁同步电机永磁体失磁特征量分析[J].电气工程学报,2019,14(2):121.

HU Tuxiong, HU Bi, WANG Wei, et al. Analysis of demagnetization characteristics of permanent magnets in high density permanent magnet synchronous motor[J]. Chinese Journal of Electrical Engineering,2019,14(2):121.

[5] 卢伟甫,刘明基,罗应立,等.自起动永磁同步电机起动过程退磁磁场的计算与分析[J].中国电机工程学报,2011,31(15):53.

LU Weifu, LIU Mingji, LUO Yingli, et al. Demagnetization field analysis and calculation for line-start permanent magnet synchronous motor during start process[J]. Proceedings of the CSEE, 2011, 31(15): 53.

[6] LATTER M. Angular dependence of the demagnetization stability of sintered Nd-Fe-B magnets[J]. IEEE Transactions on Magnetics, 2005, 41(10):3853.

[7] HONG J, HYUN D, LEE S B, et al. Automated monitoring of magnet quality for permanent-magnet synchronous motors at standstill[J]. IEEE Transactions on Industry Applications, 2010, 46(4):1397.

[8] DA Y, SHI X, KRISHNAMURTHY M. A new approach to fault diagnostics for permanent magnet synchronous machines using electromagnetic signature analysis[J]. IEEE Transactions on Power Electronics, 2013,28(8):4104.

[9] 刘曼兰,呼向东,崔淑梅.永磁直流电机故障诊断中电流信号分析与处理[J]. 哈尔滨工业大学学报, 2005,37(6):836.

LIU Manlan, HU Xiangdong, CUI Shumei.Current signal analysis and process used in fault diagnosis of permanent magnetic DC motor[J].Journal of Harbin Institute of Technology,2005,37(6):836.

[10] 陈长征,梁树民.兆瓦级风力发电机故障诊断[J].沈阳工业大学学报, 2009, 31(3):277.

CHEN Changzheng, LIANG Shumin. Fault diagnosis for megawatt wind generator[J]. Journal of Shenyang University of Technology, 2009, 31(3):277.

[11] HONG J. Detection and classification of rotor demagnetization and eccentricity faults for PM synchronous motors[J]. IEEE Transactions on Industry Applications,2012, 48(3):923.

[12] HOU Z, HUANG J, LIU H, et al. No-load losses based method to detect demagnetisation fault in permanent magnet synchronous motors with parallel branches[J]. IET Electric Power Applications,2017,11(3):471.

[13] 刘仲武,何家毅.钕铁硼永磁晶界扩散技术和理论发展的几个问题[J].金属学报,2021,57(9):1155.

LIU Zhongwu, HE Jiayi. Several issues on the development of grain boundary diffusion process for Nd-Fe-B permanent magnets [J]. Acta Metallurgica Sinica,2021,57(9):1155.

[14] 李建,程星华,周磊,等.晶界扩散Dy钕铁硼的高温磁性能研究[J].金属功能材料,2018,25(2):20.

LI Jian, CHENG Xinghua, ZHOU Lei,et al. High temperature magnetic properties of Dy grain boundary diffused Nd-Fe-B sintered magnet[J].Journal of Functional Materials,2018,25(2):20.

[15] 陈望,黄有林,罗军明,等.晶界扩散处理对磁控溅射法沉积DyMn复合薄膜的Nd-Fe-B磁体性能的影响[J].材料热处理学报,2018,39(11):94.

CHEN Wang, HUANG Youlin, LUO Junming,et al. Effect of grain boundary diffusion treatment on properties of Nd-Fe-B magnets coated with magnetron sputtering DyMn composite films[J]. Transactions of Materials and Heat Treatment,2018,39(11):94.

[16] HIROTA K,NAKAMURA H,MINOWA T,et al. Coercivity enhancement by the grain boundary diffusion process to Nd-Fe-B sintered magnets[J]. IEEE Transactions on Magnetics, 2006, 42(10): 2909.

[17] 棗田,充俊. Motor design method using Dy diffused magnets and effect of its application[J]. 日立金属技報,2012,28.

[18] THOMPSON M P,CHANG E,FOTO A,et al. Grain-boundary-diffused magnets: the challenges in obtaining reliable and representative BH curves for electromagnetic motor design[J]. IEEE Electrification Magazine,2017,5(1):19.

(编辑:邱赫男)