高温合金熔化焊的研究现状及发展趋势

2024-05-03秦鑫冬王诗洋侯星宇张洪宇于金江

孙 元,秦鑫冬,王诗洋,侯星宇,张洪宇,谢 君,于金江

1) 中国科学院金属研究所,沈阳 110016 2) 辽宁大学稀散元素化学研究所,沈阳 110036

高温合金按其成分可分为Fe基、Ni基和Co基高温合金;按其生产工艺可分为铸造、变形、粉末冶金和机械合金化高温合金;按合金强化方式可分为固溶强化、沉淀强化和弥散强化高温合金;按工程应用可分为叶片、涡轮盘、燃烧室用高温合金,航天和核工业用高温合金以及民用高温合金等.自20世纪40年代发展至今,高温合金在成分设计、生产工艺和工程应用等方面的研究从未止步.尤其在工程应用方面,由于高温合金在极端应力条件下,甚至在接近熔化温度的环境中,能够保持优异的机械性能(高的拉伸强度、屈服强度和蠕变强度等)、耐腐蚀性和抗氧化性,高温合金常被应用于航空发动机、航天发动机和工业燃气轮机等的热端部件,如涡轮叶片、涡轮盘、燃烧室及热交换器管等[1-4].而随着航空航天等工业的不断发展,发动机热端部件的结构也越来越复杂,单纯的锻造或铸造工艺已不能满足复杂结构件的发展需求.此外,热端部件在服役环境中,受高温蠕变、腐蚀、氧化和高应力等的影响,容易损坏.鉴于这些部件的制造成本相对较高,因此在损坏时,通常会进行焊接修复而不是更换.高温合金结构件的复杂性和极端的服役环境对焊接技术的发展提出了极高的要求[5].特别是为满足严苛的服役条件,高温合金往往需要通过复杂的合金化来提高力学性能、抗氧化性和抗热腐蚀性能,然而随着高温合金化学成分愈来愈复杂,合金凝固过程中容易产生多种析出相和低熔点共晶产物,一系列冶金反应使得焊接愈发困难,导致焊接裂纹的生成、焊接接头组织不均匀以及焊接接头力学性能的降低.氩弧焊、激光焊和电子束焊等熔化焊方法具有工艺简单、焊接性能好等优点,是高温合金焊接的重要技术之一.数十年来,国内外科研工作者围绕高温合金熔化焊开展了大量的研究,致力于降低高温合金焊接裂纹敏感性,提高焊接接头的组织均匀性以及焊接接头的力学性能.本文对这些前期工作进行了简要的回顾和总结.

1 熔化焊工艺技术

高温合金熔化焊的技术方法主要有电弧焊、电子束焊、激光焊以及由此衍生的复合焊接方法等.

1.1 电弧焊

高温合金电弧焊普遍采用钨极氩弧焊、熔化极惰性气体保护焊和等离子弧焊,其中钨极氩弧焊的应用和研究较为广泛.钨极氩弧焊(Tungsten inert gas,TIG)可用于多种高温合金及发动机零件的修复,它不需要真空等特殊加工条件,成本低廉,方便用于车间的维护和维修工作.钨极氩弧焊的焊缝质量好,但焊接速度较慢.对于复杂形状部件,如燃气轮机燃烧室过渡管道,钨极氩弧焊是常规应用的焊接方法[6].

Ojo[7]对商用航空航天高温合金Inconel 718进行钨极氩弧焊,发现金属凝固过程中的元素微偏析导致枝晶间区域内形成了二次凝固成分MC型碳化物、γ-γ'共晶、M3B2硼化物和Ni7Zr2金属间化合物.Inconel 718合金在熔化区中Nb元素的偏析和Laves相生长会显著降低Inconel 718接头强度,特别是拉伸延性、断裂韧性、疲劳和蠕变断裂性能.为了克服这一问题,研究者采用脉冲电流技术、超高频脉冲电弧技术、液氮冷却、氩气+氢气保护工艺等细化熔化区的晶粒,减少Laves相的数量,从而提高接头拉伸性能[8-9].M951镍基高温合金可焊性较差,易在熔化区(Fusion zone,FZ,也称焊缝区(Weld zone,WZ))和热影响区(Heat affected zone,HAZ)产生裂纹,由于裂纹常萌生于晶界(Grain boundary,GB),Wen等[10]利用钨极氩弧焊系统研究了M951高温合金的晶界组织对其可焊性的影响.在较低的焊前热处理冷却速度下,沿晶界析出链状M23X6相,锯齿状的晶界可促进焊接过程中连续液膜的形成,从而抑制开裂,通过工程晶界的构建,改善了M951高温合金的抗焊接裂纹性能.

在异种合金连接中,对Ti/Ni连接的研究主要集中在激光焊、钎焊和爆炸焊等,而Gao等[11-12]采用钨极氩弧焊连接TiBw/Ti6Al4V复合材料与Inconel 718合金,通过间接传热和界面反应,获得了性能优良的Ti-Ni异种接头.Ramkumar[13]研究了Inconel 625和Inconel 718的脉冲电流钨极氩弧焊,焊接件在所有条件下都保持韧性,接头未发现液化裂纹和凝固缺陷.Wang等[14]通过钨极氩弧焊和屏蔽金属电弧焊组合技术连接L415/N08825双金属复合管,与焊缝金属的冲击韧性相比,热影响区具有更好的冲击韧性.此外,焊缝的平均硬度高于母材(Base material,BM)和热影响区的平均硬度.焊接后,热影响区软化,熔合线的硬度高于母材,焊接接头的机械性能符合标准要求.

1.2 电子束焊接

电子束焊接(Electron beam welding,EBW)是利用高速电子聚焦后形成的电子束轰击材料时所产生的热能进行焊接的方法.在相互作用区域,高达95%的电子的动能转化为热能.因高能量密度、高效率、热影响区小、残余应力小、深宽比大、无氧化等优点,电子束焊接可以为多种材料提供高质量的焊接接头,在航空发动机工业中得到了广泛的应用,如发动机外壳、燃烧室衬套、发动机的压缩机转子等[6,15].

由于高的冷却速率,电子束焊接Inconel 718合金的熔化区能够形成较细的枝晶,以及少量且离散的Laves相,因此,Inconel 718合金的电子束焊接接头比钨极氩弧焊接头具有更高的抗拉强度[16-17].Inconel 713C合金熔焊过程中易出现接头裂纹,Sun等[18]以可焊性高的Inconel 718合金丝为填充材料,利用电子束送丝焊接,获得了无裂纹的Inconel713C合金焊接接头,接头的抗拉强度达到1070 MPa,比母材(722 MPa)高出32.5%.Peng等[15]利用真空电子束焊接GH4169/IC10异种镍基高温合金,并通过时效处理消除焊接接头的成分和组织不均匀性.900 ℃时效的焊接接头由于大量γ'和γ'′的强化作用,高温力学性能最佳,抗拉强度为559 MPa,伸长率为19.3%;而1050 ℃时效的焊接接头由于大量δ析出相隔离基体,导致力学性能下降.Wen等[19]研究了电子束焊接NS163 Co基高温合金与AISI 410L铁素体不锈钢.焊接接头的硬度分布具有典型的规律,NS163硬度最高,焊缝硬度次之,410L硬度最低,虽然热影响区被软化,但它不影响在高束流下的优越性能.随着束流的增加,焊缝组织逐渐从柱状晶转变为等轴晶,形成更细、更均匀的晶粒,焊缝的整体强度提高.一般来说,较高的束流可以获得较好的焊接性能.

1.3 激光焊接

激光焊接(Laser Beam welding,LBW)是一种使用高能量密度激光作为热源的熔化焊工艺,对于金属合金,吸收率随着激光束波长的降低而增加,因此,从CO2激光器(束辐射波长为10.6 μm)过渡到Nd:YAG和光纤激光器(波长为1.06 μm)时,焊接性有所改善.与传统的电弧焊相比,激光焊接具有高能量密度、高精度、高效率、高灵活性、高可靠性、高工艺稳定性、低热量输入等优点,可提供焊缝几何形状窄、深宽比大、热影响区窄、变形小的焊接接头.由于这些优点,激光焊接近年来受到了相当多的关注.

传统电弧焊连接定向凝固的γ'强化镍基合金与γ''强化镍基合金具有很大挑战,Liang等[20]利用激光焊接DZ125L(主要以γ'-Ni3Al强化)叶片和Inconel 718合金(主要以γ''-Ni3Nb强化)圆盘,与较弱的DZ125L基体合金相比,获得了接头效率约为110%的接头.钴基高温合金L605是燃气轮机叶片、喷气发动机零件、航空航天系统、燃烧室等的首选材料之一,钨极氩弧焊过程中,由于高金属沉积速率易产生焊接缺陷,而激光焊接则表现较为良好.Shamanian等[21]对L605进行了脉冲Nd:YAG激光焊接,获得了全焊透深度的完好焊缝,焊接件的拉伸强度大于或等于母材的拉伸强度.Prasad等[22]利用光纤激光焊接L605,在焊接区形成的CrFeNi、CoC、FeNi和CFe等硬相,使显微硬度接近于母材.此外,激光焊接可以用于单晶高温合金的连接.由于单晶γ'相中高的Al和Ti含量,其在熔化焊过程中显示出高裂纹敏感性.然而Wang等[23]通过调整激光焊接过程中的晶界错向,发现当仅存在亚晶界时,可以实现单晶涡轮叶片的无裂纹激光焊接.Dai等[24]发现异种焊件中大角度晶界的减少有助于降低裂纹敏感性,通过激光束焊接获得了无热裂纹等焊接缺陷的异种IC10单晶/GH3039高温合金接头.

2 焊接裂纹类型及产生机理

高温合金的高合金化性质、复杂的晶界(单晶高温合金除外)以及固有的合金强化机制等,通常以有害的方式与焊接热源产生的热载荷和机械载荷以及焊接过程中施加的夹具约束等相互作用,这使高温合金的焊接面临诸多挑战,在熔化焊中容易受到以下几种主要类型的热裂纹的影响[6,25].

2.1 凝固裂纹

焊道内液固两相区域经历拉伸应力,且存在高固相体积分数(通常为fs>0.9),限制液态金属在枝晶间区域的流动,随着焊接过程的进行,焊缝后面产生的拉伸热应力会将其撕裂,即焊道发生固溶开裂.凝固裂纹通常出现在焊缝的中心位置,凝固金属收缩而产生拉应力以及凝固过程中杂质偏析使低熔点共晶相在晶界处聚集而形成液态薄膜是凝固裂纹产生的必要条件[6,26].凝固开裂与合金的凝固温度区间有关,而凝固温度区间受难熔金属和其他添加剂的量影响较大.Tian等[27]利用激光焊接GH3539合金,在其中一个样品的焊接接头发现三种类型的裂纹:焊缝区的凝固裂纹(图1(a))、热影响区的液化裂纹(图1(b))和热影响区与焊缝区之间穿透性混合裂纹(图1(c)~(d)),可以看出,焊接凝固裂纹沿凝固晶界扩展.研究发现凝固裂纹尖端有S、P、Al元素富集,在凝固过程中,熔点高的物质首先由液态转变为固相,而熔点较低的S、P和Al在凝固过程中更容易在凝固晶界中形成低熔点的液膜和化合物,促进了裂纹形成.Chen等[28]利用钨极氩弧焊连接高W含量Ni-28W-6Cr合金,发现Si倾向于与其他元素(包括W、Cr、Mn)在最后凝固阶段以低熔点的膜或组件的形式分离,并削弱晶界的结合力,是凝固开裂的主要因素,且晶界中沉淀的连续共晶M6C也是裂纹萌生的成核点.此外,多项研究发现B偏析于晶界降低固/液表面能,甚至形成位于晶界分布的低熔点硼化物,显著提高凝固裂纹的敏感性[29-31].

图1 (a)凝固裂纹,(b)液化裂纹和(c~d)混合裂纹[27]Fig.1 (a) Solidification cracks, (b) liquation cracks, (c-d) mixed mode cracks[27]

2.2 晶界液化裂纹

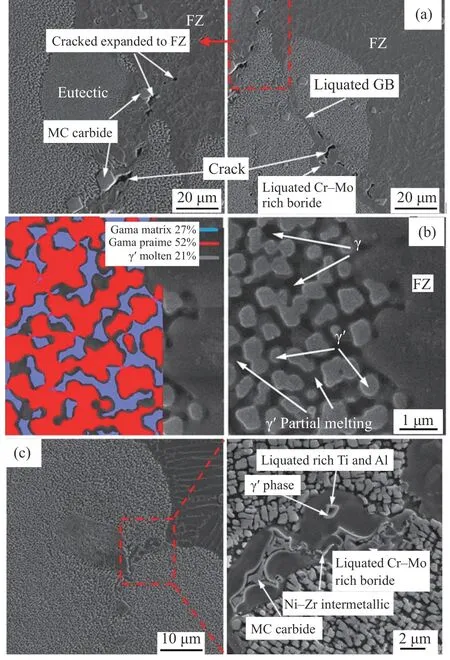

液化开裂机制已被广泛接受为晶界液化导致的微结构脆性以及热应力和收缩应力.MC型碳化物的组织液化、γ'沉淀和B、Zr等低熔点元素的晶界偏析是导致晶界液化的主要因素[32-33].Chen等[34]利用电子束焊接Inconel 718等合金,将C、S和P的浓度降到尽可能低,发现热影响区液化开裂的发生与晶界处B的偏析量直接相关.且B偏析晶界的熔点和再凝固温度都比易受Nb碳化物组成液化的晶界低100~200 ℃左右,B对热影响区开裂的危害更大.Chen等[35]利用钨极氩弧焊连接Mar-M004铸造高温合金,发现沿凝固边界的低熔点成分(γ-γ'共晶、MC碳化物、Cr-Mo硼化物和枝晶边界处的Ni-Hf金属间化合物等)是热影响区液化开裂的主要原因.在Mar-M004焊缝中,碳化物的数量比其他晶界成分的数量更多,MC碳化物的液化开裂趋势高于其他相.此外,B向晶界碳化物和金属间化合物的偏析以及M3B2和M5B3硼化物的形成,可能会进一步降低凝固温度,使热影响区中液化开裂的敏感性增加,极大地损害了铸造Mar-M004高温合金的焊接性.Taheri等[36]利用Nd:YAG脉冲激光焊接GTD-111镍基高温合金,液化裂纹由铸态共晶相的部分熔化和二次颗粒造成(图2).在晶界液化中起作用的相有γ-γ'共晶、γ'相、MC型碳化物、Ni-Zr金属间化合物和富Cr-Mo硼化物.由于焊缝的冷却循环,热影响区形成的熔合晶界在热应力和收缩应力作用下能够形成独立的晶界.这些液化晶界在焊接加热过程中能够扩展到焊缝金属中,并且在焊接冷却过程中转化为裂纹.

图2 激光焊接铸态试样.(a)典型液化裂纹;(b)熔化区附近γ'粒子部分熔化;(c)热影响区内晶界液化[36]Fig.2 Sample of as-cast: (a) typical liquation cracks; (b) partial melting of γ′ particles beside the FZ; (c) liquated grain boundaries in the HAZ of laser-welded[36]

2.3 应变时效裂纹

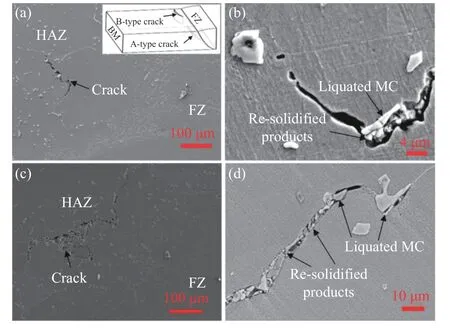

铝钛含量高的时效强化高温合金和铸造高温合金在焊后热处理或高温服役期间,在焊道或热影响区中的晶间微裂纹被称为应变时效裂纹[6].应变时效开裂主要与下述两种因素有关:一是焊接残余应力和拘束应力,二是强化相γ'沉淀颗粒在加热至焊后热处理温度期间快速沉淀而产生的收缩应力.Taheri和Zhang等[36-37]利用Nd:YAG脉冲激光焊接GTD-111高温合金,焊接前进行时效热处理的试样由于γ'和γ-γ'共晶相析出引起应力增加,导致应变时效裂纹的生成.Xie等[38]采用钨极氩弧焊连接IN 939高温合金,并对焊接接头进行了焊后热处理.在热影响区发现液化裂纹和应变时效裂纹,两种裂纹均沿靠近熔化区的晶界方向开裂,呈现出不规则和锯齿状的形态.由于熔池冷却凝固产生的应力小于焊后热处理过程中强化相γ'颗粒的快速析出导致的收缩应力,因此,应变时效裂纹比液化裂纹更长、更大.在两种裂纹中,MC型碳化物附近均存在再凝固产物,表明再凝固产物不是液化裂纹的特有标志,且焊后热处理不能溶解裂纹中的再凝固产物(图3).Ti和Al以及C、S和B等元素的高添加会促进γ'沉淀,γ'体积分数的增加引起局部应力增加和塑性降低,因此会加剧应变时效开裂的敏感性.选择含Al、Ti较低,或用Nb代替部分Al、Ti的合金,可以减少应变时效裂纹的形成.此外,在焊后对焊缝和热影响区进行合理的锤击或喷丸处理,将拉应力状态变为压应力状态,是避免应变时效裂纹的有效方法.

图3 修复接头HAZ裂纹.(a~b)液化裂纹;(c~d)应变时效裂纹[38]Fig.3 HAZ cracks in the repaired joints: (a-b) liquation cracking;(c-d) strain age cracking[38]

2.4 失塑裂纹

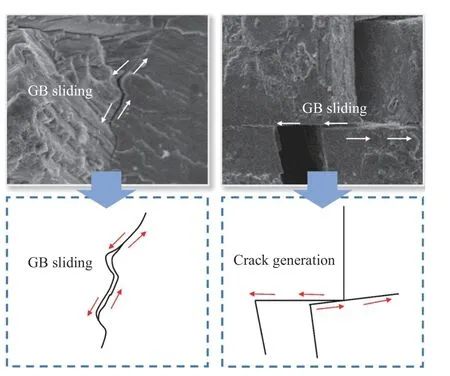

失塑裂纹是高温合金中一种常见的固相转变裂纹,发生在固相线温度以下的某个温度区间内(通常在(0.5~0.8)TS,TS为固相线温度),因此失塑开裂又被称为中温脆性开裂.失塑裂纹尺寸通常为微米级,常出现在热影响区或多层多道焊的再热影响区,射线探伤等常规无损检测方法很难检测到该类型裂纹,且因其易成为晶间腐蚀裂纹或疲劳裂纹的裂纹源,是焊接接头可靠性的潜在威胁[39-40].失塑裂纹在Cr含量较高的固溶强化型高温合金中较为常见,如核电设备用Inconel 690、Inconel 52和Inconel 52M等[41].普遍认可的失塑裂纹形成机制有以下三种:类蠕变的晶界滑移诱发开裂机制、杂质元素偏析引发的晶界脆化机制和晶界析出相诱发开裂机制[42-43].Liu等[44]分析了换热器ErNiCrMo-3焊缝开裂机制,发现焊缝覆盖层材料在微裂纹发生时塑性突然下降,高倍断口形貌图像出现类似晶界滑动的现象(图4),该裂纹是类蠕变的晶界滑移诱发的失塑裂纹.通过调控晶界析出相以实现晶界强化,或者通过晶界析出相钉扎晶界在焊接热作用下的迁移,降低晶界移动速率,可以有效抑制失塑裂纹的形成.

图4 晶界之间的相对滑动导致微裂纹的出现[44]Fig.4 Relative sliding between the grain boundaries causing microcracks[44]

3 熔化焊焊接性的影响因素和实施改善方法

影响熔化焊过程的主要因素包括热输入、材料的成分和微观结构以及焊接残余应力等综合方面,因此从以下几个方向探讨提高熔化焊焊接性的主要技术方法.

3.1 热输入

焊接过程中引入的热量、母材的导热率和比热是确定冷却速率的基础,这对于控制热影响区和熔化区可能发生的冷却固态转变至关重要.热输入对焊接稳定性、孔隙率和焊道形状有重要影响,控制热输入可以有效提高焊接性能[19,45-47].

在焊接冶金领域,热输入由功率和速度的分配决定.Mashhuriazar等[48]利用钨极氩弧焊连接Inconel 939沉淀镍基高温合金,低热量输入被确定为有助于降低高铬镍基高温合金焊接区域裂纹总长度的有效手段.Abedi等[49]利用钨极氩弧焊连接钴基高温合金CoWAlloy1,在所有焊接速度下,从焊缝熔合边界到熔合中心线区域冷却速度均增加.在熔化区中心线处形成柱状等轴组织,并且柱状组织的程度随着焊接速度的增加而减小,高焊接速度有利于在熔化区形成完全等轴晶粒结构.Sonar等[50-51]采用磁约束电弧技术,随着磁压缩电弧穿越速度的增加,冷却速度增加,Inconel 718合金钨极氩弧焊中Nb偏析显著减少,熔化区的晶粒细化,焊缝中laves相的体积含量降低,接头的拉伸性能提高.Manikandan等[52]在钨极氩弧焊Inconel 718合金过程中,使用液氮冷却提高了焊缝冷却速度,减少了枝晶间相和微偏析,Laves相得到细化,获得了无热影响区微裂纹的焊件.

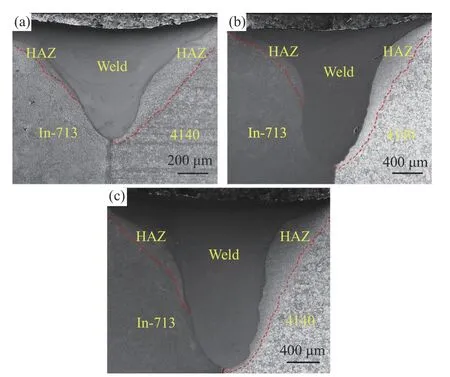

Aqeel等[53]利用激光焊接10 mm厚的Inconel 617合金,相比于钨极氩弧焊,激光焊接由于低热量输入和高耦合效率,熔化区和热影响区减小,深宽比高,变形小,同时高的冷却速度使得熔化区中M23C6和M6C含量降低,焊接效率提高.Zhang等[54]使用高激光功率和高焊接速度对2 mm厚的GH909板材进行焊接,在晶粒结构多样化的同时,导致了焊缝中心晶粒粗化、高滑移倾向和条纹裂纹,其抗拉强度小于低激光功率和低焊接速度的焊缝.同样,Yan等[55-56]对2 mm GH909板材进行了激光焊接,发现热影响区液化裂纹与低熔点共晶和成分偏析有关.通过采用低激光功率、低焊接速度和减少晶界处的热输入,可以产生相对较薄的液膜迁移,并降低热影响区液化裂纹的敏感性.Palanivel等[57]通过Nd:YAG激光焊接有效地连接厚度为4 mm的Incoloy 800合金板.熔化区的晶粒为柱状枝晶,晶粒生长垂直于焊接区边界.随着扫描速度的增加,由于热输入的减少和冷却速率的增加,晶粒结构变得更细和等轴,焊接接头的强度和硬度提高.Mirak等[58]利用脉冲Nd:YAG激光焊接Inconel 713高温合金与高强度AISI 4140钢,热输入的增加使4140钢侧的热影响区宽度提高,而Inconel 713高温合金由于耐高温性,热影响区较窄.此外,Inconel 713的热导率低于4140钢,导致熔池被拉向高温合金一侧(图5).随着热输入的增加,形成了更粗的枝晶晶粒及laves相,焊缝金属的硬度和抗拉强度降低.Taheri等[59]研究发现Nd:YAG脉冲激光焊接GTD-111镍基高温合金接头中,熔化区的液化裂纹是凝固裂纹产生和扩展的有力场所,随着脉冲频率的增加,背填充趋势增加,形成两种裂纹的趋势降低.Afshari等[60]通过Nd:YAG脉冲激光焊接优化GTD-111高温合金与4340钢的焊接接头的力学性能,较低的热输入和较高的焊接速度可减少Laves颗粒的数量,从而提升拉伸强度和硬度.

图5 三种不同热输入下的焊缝宏观形貌[58].(a) 1875 J·mm-1;(b) 3125 J·mm-1;(c) 4375 J·mm-1Fig.5 Macroscopic images of the weld area[58]: (a) 1875 J·mm-1;(b) 3125 J·mm-1; (c) 4375 J·mm-1

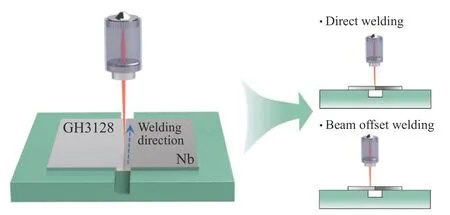

此外,束偏移工艺是确保平衡热量输入的有效手段,可控制接头两侧母材金属的熔化量,有助于改善合金的微观结构和偏析行为,并提高接头的机械性能.Sang等[61]用电子束焊接1.5 mm厚的Ta和GH3128板,束偏移使扩散到熔池中的Ta含量随着束偏移的增加而增加.Ta元素对降低熔池粘度的影响更显著,电子束的搅拌作用更强,从而形成更均匀的熔池,焊缝由中心焊接时的柱状晶向等轴组织转变,消除了中心焊时的穿透裂纹和气孔,接头的硬度和抗拉强度显著提高.Zhang等[62]研究了束偏移工艺对电子束焊接Nb/GH3128异种合金组织和力学性能的影响(图6).当电子束移动到0.5 mm的GH3128高温合金时,接头主要由γ相和大量脆性Laves相和γ-Laves共晶组成,导致了裂纹的产生.束偏移值增大到0.5~0.9 mm时,合金元素偏析趋势增强,Laves相和γ-Laves共晶逐渐被γ相取代,接头抗拉强度提升.

图6 Nb/GH3128异种合金的焊接示意图[62]Fig.6 Schematic illustration of the welding process of Nb/GH3128 dissimilar alloys[62]

振荡激光束也被证明可以改变焊接能量分布和传热模式,通过熔池流体速度的周期性波动,振荡激光比常规激光焊接增加了熔池表面的最大流速,使枝晶受到更大的弯曲应力,容易断裂,导致元素均匀化.此外,振荡激光束降低了温度梯度,使得熔池中心和边缘的冷却速率提高,阻碍了元素扩散过程中的偏析现象.通过改善Laves相和低熔点共晶的比例和分布,避免了凝固裂纹和液化裂纹[63-67].

3.2 材料的成分和微观结构

高温合金焊缝中的成分和微观结构演变始终控制着焊件的性能.凝固过程中发生的微偏析和非平衡相变异常重要.枝晶微偏析通常会导致沿枝晶间隙形成金属间二次凝固成分以及第二相沉淀颗粒的不均匀分布.Osoba等[68]在HY282高温合金中添加C改进一次凝固路径,熔化区只有Ti和Mo表现出明显的枝晶间液相分离,枝晶间液体的二次凝固反应产物由富Ti-Mo的MC型碳化物颗粒组成,而未观察到γ-γ'沉淀强化镍基高温合金中经常形成的γ-γ'共晶微观组织,避免了凝固裂纹的生成.Wen等[69]发现0.05 %(原子分数)的B掺杂可以抑制熔化区中μ-Co7W6相在晶界上的析出,此外,B元素可促进微观组织在晶粒内部的动态连续再结晶回复过程,消除初始高角度晶界周围的应力集中,从而提高Co基高温合金的焊接抗裂性.随着B掺杂的进一步增加,M3B2相在晶界上沉淀,晶粒内部的内应力也增加,致使可焊性恶化.Liu等[70]研究了Cr对Co-Al-W基高温合金钨极氩弧焊凝固开裂敏感性的影响.不同Cr含量的合金中均存在M6C碳化物、β相和γ-γ'共晶,Cr的加入促进了M6C碳化物的析出,且Cr原子占据了W原子的晶格,使γ'相的形貌由立方变为圆角.随着Cr含量的增加,凝固温度范围缩小,晶界有明显的液相回填,晶界碳化物密集排列,晶界呈锯齿状,晶内有大量的凝固亚晶界,使得焊接凝固裂纹敏感性降低.Wang等[71]研究了焊丝成分对钨极氩弧焊连接K4951高温合金焊接性的影响.由于Nb的枝晶干/枝晶间分配系数低于0.5,易偏析于晶界,增加晶界液化相的体积分数,可提升液化晶界的愈合能力,降低焊接裂纹敏感性.通过提高Al元素的含量,同时调控Nb,Cr,Mo等元素可有效抑制裂纹形成,并提升焊缝金属的高温服役性能.

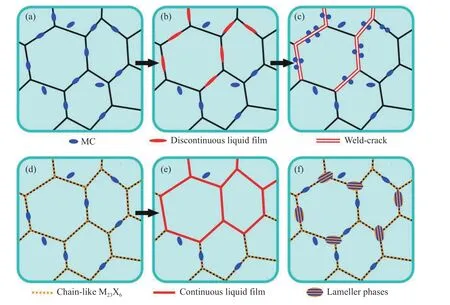

热处理技术常用于焊缝微观结构的改善和化合物的均匀化,以及焊缝区和热影响区中形成的第二相的溶解[15].Abedi等[72]研究了钨极氩弧焊连接钴基高温合金,发现热影响区开裂的主要原因是MC型碳化物和γ'沉淀在焊前条件下的亚固态液化反应导致的晶间液化,B元素的晶界偏析控制焊接过程中的开裂敏感性.因此,利用焊前热处理减少B的晶界偏析,可在焊接后和焊后热处理后有效地抑制热影响区开裂,提高焊件的拉伸性能.Pakniat等[73]采用激光焊接2 mm厚的Hastelloy X高温合金板,发现晶界碳化物是Hastelloy X中形成液化裂纹的重要因素,通过1150 ℃下2 h的固溶热处理,将晶界碳化物溶解,可提高合金的抗裂性.Aina等[74]利用激光-电弧混合焊接Inconel 738高温合金,通过焊前热处理(1120 ℃,16 h,炉冷)消除了晶界的硼化物,获得了相对较低的硬度,显著降低了热影响区晶间开裂.Zhang等[37]利用激光焊接GTD-111镍基铸造高温合金,发现γ-γ'共晶、γ'相、TiC碳化物、Ni-Zr金属间化合物和富含CrMo的硼化物是液化裂纹形成的最重要因素.在焊前全固溶热处理条件下(1200 ℃,2 h,空冷),Ni-Zr金属间化合物和富含Cr-Mo的硼化物等有害相完全溶解,热影响区中熔融晶界消失,获得了无裂纹的焊缝.Wen等[10]通过改变焊前热处理的冷却速度,系统调控了M951高温合金的晶界组织形貌,随冷却速率降低,链状的M23X6相沿晶界析出,伴随B的偏析,晶界呈锯齿状.在熔化焊过程中,经过低冷却速率热处理的M951高温合金易在晶界上形成连续的液膜, 在晶界表面形成连续的液膜有助于提高抗焊裂性能.液膜与锯齿状晶界共同防止了焊缝裂纹的形成,提高了可焊性(图7).

图7 焊接过程中晶界组织演变示意图.空冷试样的(a)焊前、(b)焊接和(c)焊后显微组织,以及炉冷试样的(d)焊前、(e)焊接和(f)焊后显微组织[10]Fig.7 Schematic illustration of the microstructural evolution of GBs during welding: (a) Pre-weld, (b) welding, and (c) post-weld microstructures of the AC sample; (d) Pre-weld, (e) welding, and (f) post-weld microstructures of the FC sample[10]

焊后热处理同样可以改善焊缝的组织结构[75-78].Han等[79]研究了焊后热处理的电子束焊接IN738LC接头由γ-Ni基体、γ'颗粒、富Ti的MC碳化物颗粒和富Cr的M23C6碳化物链组成.随着时效时间增加,IN738LC接头的抗拉强度逐渐减小,而接头的伸长率先增大后减小,这归因于γ-Ni基体通道宽度的增加;且M23C6碳化物的形态从离散的粒状变为连续的链状,接头的断裂寿命先增大后减少,通过优化的热处理技术可获得稳定的接头组织和良好的力学性能.Bhanu等[80]对钨极氩弧焊P91钢和Incoloy 800HT的焊接接头进行焊后热处理,显著降低了沿焊接件的机械参数波动,如硬度,但以冲击韧性为代价.焊后热处理对标准试样的抗拉强度未产生显著影响.然而,由于热处理后大量碳化物沉淀,小尺寸试样的抗拉强度有所增加.Athira等[81]对无W沉淀强化钴基高温合金进行激光焊接.由于枝晶间γ'网络不一致,在焊态条件下,熔化区表现出最低的硬度,由于冷却循环期间形成的细小γ'沉淀,热影响区具有最高的硬度.直接时效焊后热处理不会在整个焊缝上产生均匀的微观结构和硬度,而固溶和时效热处理会产生均匀的显微结构和硬度.

近几十年来,学者们报道了众多的超声电弧焊接工艺对焊缝组织结构的改善.Yuan等[82]研究发现,将超声波搅拌能量引入钨极氩弧焊可以有效细化晶粒,减少诱发裂纹的有害晶界.Thavamani等[83]利用超声钨极氩弧焊缓解了Inconel 718合金的热裂纹.Zhu等[84]发现超声钨极氩弧焊连接MGH 956,气泡更容易浮在外面,接头中几乎没有孔,且拉伸强度得到改善.Wang等[85]利用一种新型的高效自感应超声钨极氩弧焊连接Inconel 718合金,不仅减少和细化了Laves相,而且细化了具有更高取向的晶粒.弥散的最细晶粒和Laves相的优异分布提高了焊缝的抗拉强度和延展性.

3.3 焊接残余应力

焊接的加热和冷却过程中存在较大的热梯度,导致焊接接头中经常存在拉伸残余应力.在焊缝的凝固阶段,焊缝每个区域冷却速率不同,使得焊缝两侧材料应力状态不同,致使焊缝区和热影响区开裂甚至断裂.为了解决异种金属焊接接头中残余应力引起的疲劳问题,可采用焊后热处理、喷丸、退火和超声波冲击等进行处理.

Taheri等[36]利用Nd:YAG脉冲激光焊接GTD-111镍基铸造高温合金,γ'、γ-γ'共晶、MC碳化物、富含Cr-Mo的硼化物和Ni-Zr金属间相是热影响区中晶界熔体和裂纹形成的重要参数,经过多次热处理循环,热影响区中γ'粒子部分溶解,随着与熔合线的距离和γ'粒子尺寸的增加,溶解程度降低.γ'沉淀的组分液化是促进热影响区液化开裂的主要因素.焊接前在1200 ℃进行全固溶热处理导致硼化物和金属间相完全溶解,在热影响区中没有观察到熔融晶界,且γ'沉淀消除了残余应力,因此获得了没有裂纹的接头.Cao等[86]研究了Nd:YAG激光焊接Inconel 718合金,在焊接前进行固溶热处理,然后在焊接后进行时效处理,可以消除晶界处合金元素偏析,且该条件下合金的高延展性释放了焊接残余应力,使得焊接裂纹消除.

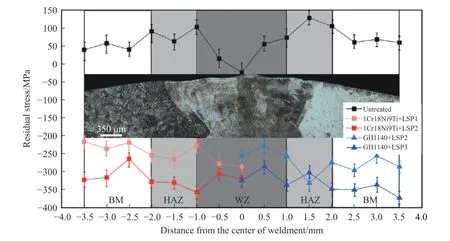

Zhou等[87]利用钨极氩弧焊对航空发动机燃烧衬套零件1Cr18Ni9Ti和GH1140进行了连接,通过激光冲击喷丸将焊缝和热影响区中的拉伸残余应力转换为高振幅压缩残余应力,且残余压应力均匀分布在整个燃烧室衬板的焊接表面上.裂纹一般起源于应力集中点,高振幅残余压应力的均匀分布有利于抑制裂纹萌生和扩展.同时,随着晶粒细化、深度方向的梯度塑性变形和表面材料的位错结构的引入,焊接试样的高周疲劳极限显著提高(图8).

图8 燃烧室衬板焊缝表面残余应力分布[87]Fig.8 Residual stress distribution on the weld surface of the combustion liner[87]

4 结论与展望

高温合金焊接技术为航空航天等工业的设计、装配和修复等提供了强有力的支撑.国内外对高温合金熔化焊工艺技术进行了广泛的研究,电弧焊、电子束焊和激光焊等熔化焊方法在高温合金焊接过程中的优势和局限性已相对清晰.高温合金熔化焊中凝固裂纹、晶界液化裂纹、应变时效裂纹和失塑裂纹的形成机理及影响因素已逐步明确;通过对焊接热输入、材料的成分和微观结构以及焊接残余应力等因素的系统研究和调控,高温合金熔化焊的焊接性得到显著提升.而工业发展对高温合金承温水平的要求不断提高,高温合金的类型也在不断迭代更新,由变形高温合金演变为普通铸造多晶高温合金,再演变为定向凝固和单晶高温合金等高温合金新材料.因此,需要持续开展新兴高温合金、传统不可焊高温合金以及冶金极度不相容的异种材料的焊接研究.此外,可利用焊接过程的监测和仿真技术等深入研究熔焊过程中的熔池流动和焊接传热传质等科学问题,这对于促进熔化焊技术的发展具有重要的科学价值.除改进焊接工艺外,未来关于焊接过程的自动化、智能化的研究也应逐步深入,这是提高焊接稳定性和可靠性的重要方向之一.