PWR一回路注锌对316L不锈钢及钴基合金腐蚀和腐蚀产物释放的影响规律

2024-05-03夏润杰汪家梅李玉龙林有奇张乐福

夏润杰,汪家梅,刘 峰,李玉龙,林有奇,张乐福

1) 上海交通大学核能科学与工程学院,上海 200240 2) 中广核研究院有限公司,深圳 518000

316L奥氏体不锈钢由于具有良好的耐腐蚀性能和高温强度,已广泛应用于压水堆一回路的主管道材料.研究表明,在压水堆工况下,奥氏体不锈钢一般会形成双层的氧化膜结构,外层为富Fe的尖晶石结构,一般为磁铁矿或镍铁尖晶石;内层为富Cr的氧化膜,具有一定保护性,可阻止金属离子向外扩散以及氧离子向内扩散[1-2].向冷却剂中加锌后,Zn离子会置换尖晶石结构AB2O4中的Fe,Ni离子,从而形成更稳定致密的含Zn尖晶石结构,如ZnCr2O4,从而降低奥氏体不锈钢的腐蚀速率[3-5].目前关于注锌对316L不锈钢腐蚀研究多关注于其微观形貌及结构的变化,欠缺长周期腐蚀动力学模型研究.因此本工作将对注锌前后316L腐蚀速率及释放速率变化进行定量研究,以综合评价注锌对其腐蚀的影响规律.

此外,Stellite 6钴基合金为放射性源项Co-60主要来源,针对其腐蚀行为研究较少,腐蚀速率和腐蚀产物释放速率等相关数据极为匮乏.堆焊的钴基合金通常为双相合金,由富钴奥氏体基体(γ-Co)和富Cr碳化物(Cr23C6)组成.富Cr碳化物使得钴基合金表现出优异的耐磨性,因此常用于PWR一回路阀门的堆焊材料及主泵密封材料等[6-8].不过在PWR运行过程中钴基合金释放的Co-59会随着冷却水流经堆芯活化成Co-60,成为堆外辐射场的主要来源,对核电站的安全运行造成影响.目前国内外对于注锌对钴基合金腐蚀影响还缺乏相关研究.因此注锌对其腐蚀速率及氧化膜结构影响值得关注.

注锌技术在国外压水堆机组已经得到了广泛的应用,而国内目前仅引进的AP1000机组实施了注锌技术[9-11].本工作通过模拟压水堆一回路水化学环境,研究注锌对316L不锈钢及Stellite 6钴基合金的腐蚀速率、释放速率及表面氧化膜结构的影响规律,为注锌技术在我国的推广、应用提供重要的依据.

1 实验

1.1 实验材料

实验材料选用核级316L不锈钢和Stellite 6钴基合金堆焊件,其化学成分列于表1.将316L不锈钢和Stellite 6钴基合金加工成30 mm×20 mm×2 mm的片状试样,所有表面依次用400#,800#,1200#,2000#的金相砂纸进行打磨,然后用1 μm金刚石抛光液将样品抛至镜面,用超纯水和无水乙醇超声清洗,干燥、并测量尺寸、称重.

表1 试样的化学成分(质量分数)Table 1 Chemical composition of the specimens%

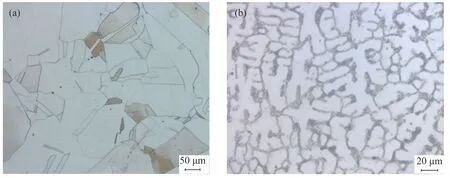

两种材料的微观组织如图1所示,316L不锈钢为典型的奥氏体组织(图1(a));Stellite 6钴基合金为典型的堆焊组织(图1(b)),由奥氏体基体(γ-Co)和网格状铸造枝晶组成,铸造枝晶主要为Co枝晶和Cr的碳化物(Cr23C6)的共晶体.其中,白色背底为奥氏体基体,黑色为碳化铬.

图1 (a) 316L不锈钢微观组织; (b) Stellite 6钴基合金微观组织Fig.1 (a) Microstructure of 316L stainless steel; (b) microstructure of Stellite 6 cobalt-based alloy

1.2 实验方法

本实验采用的实验装置为循环水腐蚀试验回路.试验温度为330 °C,压力为15.5 MPa;试验回路采用持续通氢气除氧,保证回路中溶解氧低于5 μg·L-1;试验模拟压水堆一回路水化学环境,试验介质为典型一回路硼锂水化学,其中硼质量分数为0.12%(以H3BO3的形式加入),锂质量分数为2.6×10-6(以LiOH·H2O的形式加入),锌质量浓度分别为0,10,40 μg·L-1,采用醋酸锌的形式注入;其中316L不锈钢总腐蚀时间为1000 h,取样间隔为250 h;对于Stellite 6钴基合金,由于其自身双相结构所引入的电偶腐蚀可能会对注锌效应产生一定影响,因此进行3000 h更长周期腐蚀试验,取样间隔为500 h.

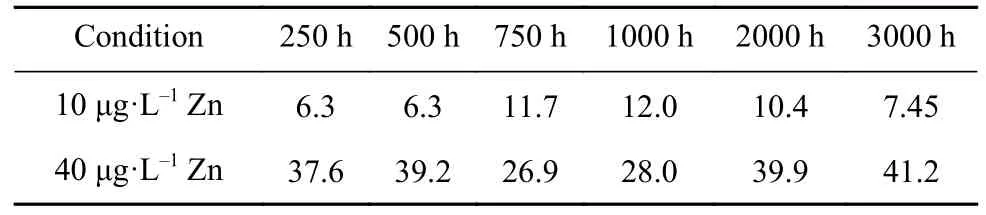

为维持回路Zn浓度,实验前对釜体和回路进行目标浓度的Zn预饱和,尽可能避免试验过程中釜体和回路额外吸收溶液中的Zn,从而导致待测试样表面实际Zn浓度不足目标浓度.此外,试验过程中定期取高压釜出口水样,采用ICP-Mass监测水溶液中的Zn含量,确保回路中Zn浓度稳定在目标值附近,具体Zn含量结果如表2所示.

表2 Zn含量检测结果Table 2 Determination of zinc contentμg·L-1

实验结束后,对试样进行化学脱模[12],采用失重法计算腐蚀速率和腐蚀释放速率.首先将试样浸没于30 g·L-1高锰酸钾和100 g·L-1氢氧化钠混合沸腾溶液中15 min,然后浸没于100 g·L-1柠檬酸二铵沸腾溶液15 min,最后取出试样进行清洗、烘干、称重.重复脱膜若干次,直至减重达到基本稳定.

腐蚀及释放速率的计算公式如下:

式中:W0为初始重量(g),W1为腐蚀后重量(g),W2为试样脱膜后的重量(g);Wc为单位面积的金属腐蚀重量(g·cm-2);Wf为单位面积的残留氧化膜重量(g·cm-2),Wm为单位面积的残留氧化膜中金属重量(g·cm-2),Wr为单位面积的金属腐蚀释放量(g·cm-2);F为试样的表面积(cm2);Rm为氧化膜中金属质量分数.

1.3 微观分析

不同锌浓度环境中的浸泡试验结束后,通过扫描电子显微镜(SEM)观察两种材料不同时间段试样表面的氧化膜形貌.此外,为获得氧化膜厚度方向的信息,采用聚焦离子束(FIB)制样,并采用透射电镜(TEM)分析氧化膜厚度和截面形貌,采用能谱仪(EDS)分析氧化膜的化学成分,采用高分辨结合傅里叶(FFT)转变分析双层氧化膜相结构.

2 实验结果

2.1 316L不锈钢的腐蚀速率和腐蚀产物释放速率

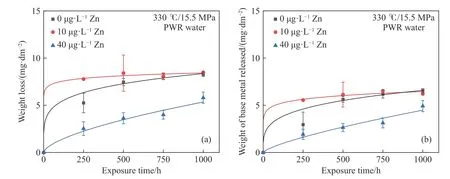

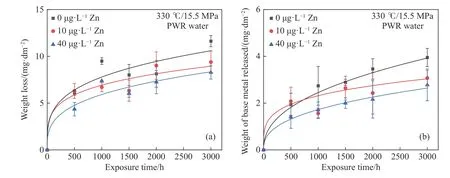

316L不锈钢在三种Zn浓度环境中腐蚀速率及腐蚀产物释放速率曲线如图2所示,在不同Zn环境中,316L的总腐蚀重量和腐蚀产物释放量均随着腐蚀时间的增加而增加,但随着腐蚀的进行,表面氧化膜对基体形成一定保护性后,腐蚀速率和腐蚀产物释放速率均逐渐减低.对比三种Zn环境可见,加入10 μg·L-1Zn对于材料的腐蚀与释放速率影响不显著,而加入40 μg·L-1Zn可以显著减低316L不锈钢的腐蚀速率和释放速率.

图2 (a) 316L不锈钢腐蚀速率; (b) 316L不锈钢腐蚀产物释放速率Fig.2 (a) Corrosion rates of 316L austenitic stainless steels; (b) release rates of 316L austenitic stainless steels

2.2 316L不锈钢的表面腐蚀形貌

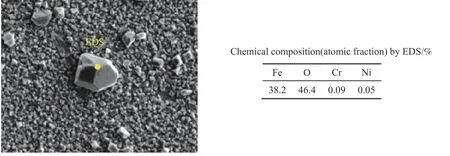

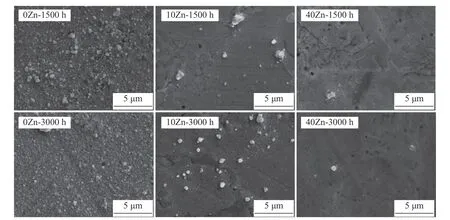

316L不锈钢在三种Zn浓度环境下腐蚀1000 h的表面SEM形貌如图3所示.在无Zn的环境下,试样表面被小颗粒氧化物所覆盖,同时外层也分布着大颗粒尖晶石氧化物,根据EDS点扫结果(图4),大颗粒氧化物主要为磁铁矿Fe3O4.在250 h后,外层大颗粒氧化物逐渐减少,1000 h后则呈现明显剥落,表明随着腐蚀的进行,外层氧化膜不断溶解和脱落,沉积的颗粒逐渐减少.在10 μg·L-1Zn环境下,外层氧化膜的颗粒尺寸和数量与无Zn环境差别不显著.在40 μg·L-1Zn条件下,外层氧化膜颗粒数量、尺寸明显减小,且未观察到大颗粒氧化物,原始表面上的划痕依然可见,随着腐蚀时间增加,表面形貌差异不显著.

图3 316L不锈钢在三种Zn浓度下表面SEM形貌Fig.3 SEM morphologies of 316L austenitic stainless steel under three different zinc addition conditions

图4 316L不锈钢在无Zn环境下EDS点扫结果Fig.4 EDS point analysis of 316L stainless steels under non-zinc conditions

从表面SEM形貌来看,10 μg·L-1Zn对于316L不锈钢的腐蚀影响不显著,这也与前文腐蚀及释放速率的实验结果相对应;而当Zn质量浓度增加至40 μg·L-1后,316L不锈钢腐蚀得到明显抑制,试样外层氧化膜的颗粒物尺寸与数量明显减小,加入的Zn离子会在试样表面形成含Zn的尖晶石结构,从而影响最表层沉积的氧化膜形貌.这种加锌后氧化膜内颗粒变小、结构致密的趋势与文献[13-14]报道的结果一致.

2.3 316L不锈钢的氧化膜截面分析

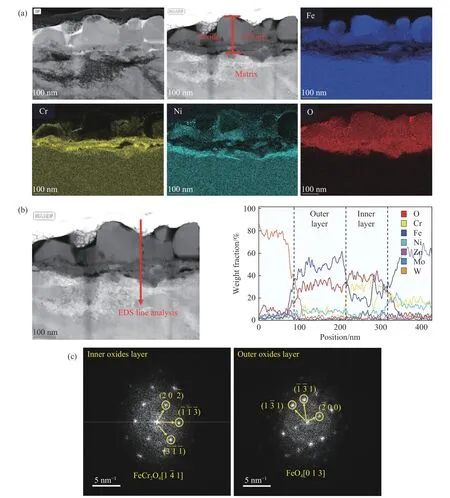

316L不锈钢在无Zn环境下腐蚀1000 h后平均氧化膜厚度为250 nm(图5(a)),氧化膜呈典型的双层结构,外层主要为尺寸较大的尖晶石结构的氧化物颗粒,内层为细小的氧化物.根据EDS能谱结果和傅里叶变换分析可知,外层为富Fe的氧化膜,主要为Fe3O4;内层为不连续的富Cr氧化膜(图5(b)),主要为FeCr2O4(图5(c)).在40 μg·L-1Zn环境下,316L不锈钢平均氧化膜厚度降至95 nm(图6(a)),氧化膜近似为三层结构.外层为富Fe的氧化膜,Zn含量较低,主要为Fe3O4和少量ZnFe2O4;中间层氧化膜Zn含量较高,主要为ZnCr2O4结构;内层为富Cr保护性氧化膜(图6(b)),主要为Cr2O3(图6(c)).由于含Zn尖晶石ZnCr2O4形成所需自由能比(Fe,Ni)Cr2O4等尖晶石更低[15],因此Zn主要参与外层富Fe尖晶石和内层富Cr尖晶石的形成,从而更稳定存在于氧化膜中.

图5 316L不锈钢在无Zn环境中腐蚀1000 h后的截面局部区域TEM图像.(a)元素EDS面扫结果; (b) TEM-EDS线扫结果;(c)氧化膜结构傅里叶变换分析Fig.5 TEM image of 316L stainless steels in non-zinc conditions after 1000 h of exposure: (a) EDS elemental mapping; (b) TEM-EDS line analysis;(c) FFT analysis of the oxide film

图6 316L不锈钢在40 μg·L-1 Zn环境中腐蚀1000 h后的截面局部区域TEM图像.(a)元素EDS面扫结果; (b) TEM-EDS线扫结果; (c)氧化膜结构傅里叶变换分析Fig.6 TEM image of 316L stainless steels in 40 μg·L-1 zinc addition conditions after 1000 h of exposure: (a) EDS elemental mapping; (b) TEM-EDS line analysis; (c) FFT analysis of the oxide film

2.4 Stellite 6钴基合金的腐蚀速率和腐蚀产物释放速率

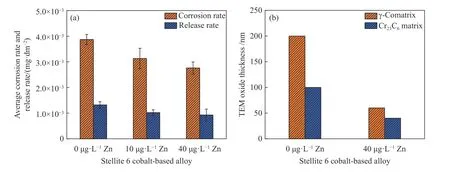

Stellite 6钴基合金在三种Zn浓度环境中腐蚀速率及腐蚀产物释放速率曲线如图7所示,整体来看,钴基合金的腐蚀速率和腐蚀产物释放速率均随着腐蚀时间的增加而逐渐降低,这与316L不锈钢的趋势一致.对比三种Zn环境可见,10 μg·L-1Zn注入可以显著降低钴基合金的腐蚀速率和腐蚀产物释放速率;当Zn质量浓度增加至40 μg·L-1时,钴基合金的腐蚀速率和腐蚀产物释放速率进一步降低.

图7 (a) Stellite 6钴基合金腐蚀速率; (b) Stellite 6钴基合金腐蚀产物释放速率Fig.7 (a) Corrosion rates of the Stellite 6 cobalt-based alloy; (b) release rates of the Stellite 6 cobalt-based alloy

2.5 Stellite 6钴基合金的表面腐蚀形貌

Stellite 6钴基合金在三种Zn浓度环境下腐蚀3000 h表面SEM形貌如图8所示.在无Zn条件下,试样表面主要分布着较为致密的小颗粒氧化物以及少量大颗粒氧化物,其中外层大颗粒氧化物主要为富Co、Fe的氧化物,试样表面原始形貌基本被氧化膜所覆盖.同无Zn环境相比,钴基合金在10和40 μg·L-1Zn环境下外层氧化膜颗粒物的尺寸与数量明显变小,而10 μg·L-1Zn和40 μg·L-1Zn环境相比,钴基合金表面形貌差异不显著,均可以观察到试样表面的双相形貌.由此可见,在加Zn环境下,钴基合金表面形貌有明显的变化,基体的腐蚀得到了一定程度的抑制.

图8 Stellite 6钴基合金在三种Zn浓度下表面SEM形貌Fig.8 Morphologies of the Stellite 6 cobalt-based alloy under three different zinc addition conditions by SEM

2.6 Stellite 6钴基合金的氧化膜截面分析

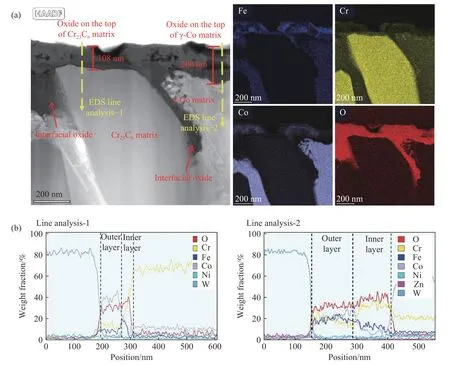

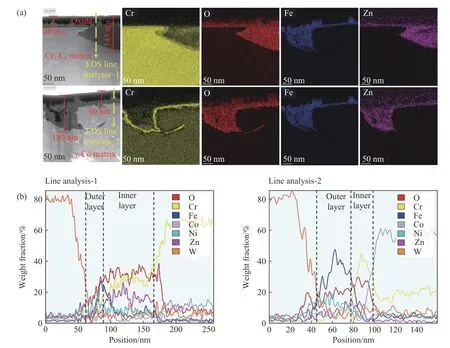

无Zn和40 μg·L-1Zn环境下Stellite 6钴基合金腐蚀3000 h截面TEM形貌和EDS线扫结果分析如下.整体来看,在两种Zn浓度环境下,钴基合金的奥氏体基体γ-Co和富Cr碳化物Cr23C6相表面氧化膜厚度有所差异,且氧化膜厚度不均匀.在无Zn环境下(图9),钴基合金γ-Co基体表面的平均氧化膜厚度为200 nm,氧化膜呈双层结构,外层为富Co,Fe的尖晶石结构,主要为Co3O4和Co(Cr,Fe)2O4,内层为富Cr氧化膜,主要为Cr2O3和(Co,Fe)Cr2O4;Cr23C6碳化物相表面平均氧化膜厚度为100 nm,氧化膜仍呈双层结构,外层同样为Co3O4和Co(Cr,Fe)2O4结构,内层主要为富Cr的保护性Cr2O3;γ-Co基体与Cr23C6碳化物两相之间存在明显的界面氧化物,厚度约为400~600 nm,主要成分为CoCr2O4.

图9 Stellite 6钴基合金在无Zn环境中腐蚀3000 h后的截面局部区域TEM图像.(a) 元素EDS面扫结果; (b)TEM-EDS线扫结果Fig.9 Stellite 6 cobalt-based alloy in non-zinc conditions after 3000 h of exposure: (a) EDS elemental mapping; (b) TEM-EDS line analysis

在40 μg·L-1Zn环境下(图10),钴基合金γ-Co基体表面平均氧化膜厚度约为60 nm,较厚区域可达180 nm;Cr23C6碳化物相表面平均氧化膜厚度约为40 nm,较厚区域可达145 nm.加Zn后氧化膜仍呈双层结构,但主要成分有所改变.对于γ-Co基体和Cr23C6碳化物,外层氧化膜为富Fe的尖晶石结构,主要为Fe3O4和少量的(Fe,Ni,Co,Zn)(Cr,Fe)2O4;内层为富Cr的氧化膜,主要为Cr2O3和部分ZnCr2O4.

图10 Stellite 6钴基合金在40 μg·L-1 Zn环境中腐蚀3000 h后的截面局部区域TEM图像.(a) 元素EDS面扫结果; (b) TEM-EDS线扫结果Fig.10 Stellite 6 cobalt-based alloy in 40 μg·L-1 zinc addition conditions after 3000 h of exposure: (a) EDS elemental mapping; (b) TEM-EDS line analysis

从以上结果来看,在相同Zn浓度环境下,Stellite 6钴基合金中Cr23C6碳化物表面的氧化膜比γ-Co基体上的氧化膜更薄,这主要是Co从γ-Co基体中选择性溶解导致,Murphy[16]也观察到了类似的选择性溶解结果;在还原条件下,Co也比Cr更容易在高温水中溶解[17].同时在无Zn条件下,Stellite 6钴基合金γ-Co基体和Cr23C6碳化物之间形成了明显的界面氧化物,从形貌来看主要是由γ-Co基体腐蚀形成.LeClair等[18]和Placko等[19]也观察到了Stellite 6合金在腐蚀过程中双相之间类似的优先氧化现象.部分观点认为,这种现象是由于富铬碳化物附近基体中Cr的消耗导致该区域的优先腐蚀,这类似于不锈钢中的敏化效应.然而从本次试验结果来看(图9(a)),在Cr23C6碳化物附近并没有观察到贫铬区的存在.因此,γ-Co基体的优先腐蚀并不倾向于由合金成分变化所导致,而是一种电化学效应[20].文献数据表明,富Co基体相的导电性为17.9 MS·m-1,碳化物的导电性为0.91 MS·m-1,约为金属基体的二十分之一[21].因此,富Cr碳化物与富Co基体之间的电势不同,从而增强了两相之间的电化学腐蚀,富Cr的碳化物相腐蚀得到抑制,而γ-Co基体却因电偶腐蚀效应导致腐蚀加剧.

3 分析与讨论

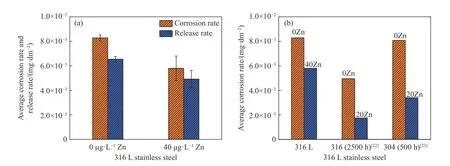

316L不锈钢在不同Zn浓度下腐蚀1000 h后的平均腐蚀速率和平均释放速率如图11(a)所示.316L不锈钢在40 μg·L-1Zn环境下的平均腐蚀速率和平均释放速率分别为5.8×10-3和4.9×10-3mg·dm-2·h-1,同无Zn环境相比降低了约28%.将316L不锈钢腐蚀速率与文献数据[22-23]进行对比(图11(b)),文献中304不锈钢的平均腐蚀速率与本次试验结果基本一致,而316不锈钢的腐蚀速率较本次试验结果更低,这可能由于文献中316不锈钢的腐蚀时长更长所导致.相较于无Zn环境,在40 μg·L-1Zn环境下316L不锈钢氧化膜厚度由250 nm降至95 nm,同时在内层形成了较为连续的富Cr氧化膜(图6(a)),主要成分为Cr2O3.研究表明Cr2O3形成所需氧分压较FeCr2O4更低[24-25],在无Zn环境下316L不锈钢O/M界面氧分压较高,会促进FeCr2O4的形成,但形成的富Cr氧化膜并不连续;而在40 μg·L-1Zn环境下,Zn的加入增强了氧化膜的致密性与保护性,从而降低了氧离子向内扩散和O/M界面氧分压,促进了内层保护性Cr2O3的形成,进而抑制316L均匀腐蚀.

图11 (a) 316L不锈钢在不同Zn环境下的平均腐蚀速率和释放速率; (b) 316L不锈钢的平均腐蚀速率比较Fig.11 (a) Average corrosion rates and release rates of 316L stainless steel under different zinc addition conditions; (b) comparison of the average corrosion rate of 316L stainless steel

Stellite 6钴基合金在不同Zn浓度下腐蚀3000 h后的平均腐蚀速率和平均释放速率如图12(a)所示.在10 μg·L-1Zn环境下,钴基合金的平均腐蚀速率和释放速率分别为3.1×10-3和2.8×10-3mg·dm-2·h-1,同无Zn环境相比分别降低了约20%和13%;40 μg·L-1Zn环境下,钴基合金的平均腐蚀速率和平均释放速率分别为2.8×10-3和2.2×10-3mg·dm-2·h-1,同无Zn环境相比分别降低了约30%和25%.钴基合金在0和40 μg·L-1Zn环境下的氧化膜厚度如图12(b)所示,其中γ-Co基体表面平均氧化膜厚度由200 nm降至60 nm,Cr23C6碳化物表面平均氧化膜厚度由100 nm降至40 nm.可见在加Zn环境下,钴基合金在氧化膜中形成含Zn的尖晶石结构,会增强氧化膜的稳定性与致密性,降低金属离子和氧离子的扩散,γ-Co基体和Cr23C6碳化物表面氧化膜厚度均显著降低.由此来看,Stellite 6钴基合金在加Zn环境下的基体腐蚀及腐蚀产物释放均得到了明显的抑制,且Zn浓度越高抑制效果越显著.

图12 (a) Stellite 6钴基合金在不同Zn环境下的平均腐蚀速率和释放速率; (b) Stellite 6钴基合金在不同Zn环境下的氧化膜厚度Fig.12 (a) Average corrosion and release rates of the Stellite 6 cobalt-based alloy under different zinc addition conditions; (b) oxide film thickness of the Stellite 6 cobalt-based alloy under different zinc addition conditions

4 结论

(1) 对于316L不锈钢,1000 h内,10 μg·L-1Zn的注入对其腐蚀速率和释放速率影响不显著;增加Zn质量浓度至40 μg·L-1后,316L不锈钢的腐蚀速率、腐蚀产物释放速率和氧化膜厚度显著降低.

(2) 对于Stellite 6钴基合金,3000 h内,10 μg·L-1Zn注入可以显著降低其腐蚀速率和腐蚀产物释放速率;当Zn质量浓度增加至40 μg·L-1时,钴基合金的腐蚀速率和腐蚀产物释放速率进一步降低,γ-Co基体和Cr23C6碳化物表面氧化膜厚度也明显降低.

(3) 对于316L不锈钢和Stellite 6钴基合金,冷却剂中加入的Zn离子可在金属表面形成细小的含Zn的尖晶石结构氧化物,显著提高氧化膜的致密性,阻碍金属离子及氧离子的扩散,促进内层富Cr氧化膜的形成,进而降低金属的腐蚀速率.