冶炼低碳钢RH炉环节的碳氧反应研究

2024-04-29裘文李宝龙常军罗洪彦刘真海刘全生

裘文 李宝龙 常军 罗洪彦 刘真海 刘全生

摘 要:为降低低碳钢的冶炼成本,提高低碳钢冶炼质量,可通过优化RH工艺参数,充分利用碳氧反应,加入碳粒,去除部分游离氧以代替铝脱氧,减少钢水中Al2O3夹杂的含量,提高钢水纯净度,降低吨钢成本;通过改变预抽模式,优化驱动气体的操作工艺,有效保护设备,降低维修成本,并为冶炼优质低碳钢水打下基础。

关键词:碳氧反应;低碳钢;真空度;脱氧;纯净度

STUDY ON THE CARBON OXYGEN REACT OF LOW-CARBON STEEL IN RH FURNACE

Qiu Wen Li Baolong Chang Jun Luo Hongyan Liu Zhenhai Liu Quansheng

(Beiying Steel-making plant of BX Steel. Benxi 117017,China)

Abstract:In order to lower melting cost for low carbon steel, RH process parameters were optimized. Carbon oxygen reaction was fully utilized and carbon particles were added to remove partial free oxygen to substitute aluminum to deoxidize. The content of Al2O3 inclusion was reduced and steel cleanliness improved, reducing tonnage steel cost. Through changing pre-vacuuming style and optimizing the operation process of driving gas, splashing was curbed and equipment effectively protected, reducing maintenance cost.

Key words: carbon oxygen reaction;low carbon steel;vacuum;deoxidize;cleanliness

0 引 言

低碳鋼具有优秀的塑、韧性,一般可轧成钢管、钢带、钢板或角钢、槽钢、工字钢等复杂断面结构件,用于制作各种建筑构件、容器、箱体、炉体和农机具等。优质低碳钢轧成薄板,制作汽车驾驶室、发动机罩等深冲制品,还可轧成棒材,用于制作强度要求不高的机械零件。过去由于低碳钢固有的特性,使其使用范围大受局限,随着国内一些新技术在钢铁行业的应用,低碳钢的许多新兴用途得到了很好的开发利用,目前国内一些大型钢厂或钢铁贸易公司都积极与国内的大型吊索具企业密切合作,共同开发高技术高精密高质量的索具产品,在国内乃至全球的索具行业,起到了很好的技术推动作用。这也对低碳钢的综合利用,指明了新的道路。

若能在RH处理过程中充分利用碳氧反应,不只是采用铝粒或脱氧剂进行钢水脱氧处理和利用铝氧反应对钢水升温处理,能够有效减少铝粒或脱氧剂及合金的使用量,降低低碳钢的冶炼成本。通过优化工艺,还能减少钢水中的夹杂物含量,提高钢水的纯净度,冶炼出质量合格甚至优异的低碳钢水。

1 碳氧反应理论依据

根据碳氧反应热力学方程式:

[C] + [O] = CO

其中的反应平衡常数:K=PCO/(fC×WC×fO×WO)冶炼低碳钢时,使钢水中碳和氧的浓度降到很小,则fC和f0可以看作1,公式变为:K=PCO/(WC×WO)当温度不变时,K为常数,如果PCO是定值,则WC与WO乘积也是定值。这说明当钢水在RH真空室内循环时,钢水中的碳与游离氧作用发生碳氧反应,并且碳氧反应的能力随真空度的提高而增强。因此在RH碳脱氧的能力超过了铝脱氧的能力,并且产生的CO随废气排出,大大减少了Al2O3的夹杂量,提高了钢水纯净度,降低了成本。

2 低碳钢生产工艺流程和主要设备

2.1 工艺流程

本文研究目标低碳低硅铝镇静钢以DQ1J为例,生产工艺流程:铁水鱼雷罐→倒罐站→铁水预处理→120 t顶底复吹转炉→钢包底吹氩→RH炉精炼→板坯连铸

2.2 主要设备

本厂炼钢作业部炼钢系统装备主要包括:1座混铁炉及2座倒灌站,接收高炉到厂的铁水;2座脱硫站对铁水中的硫进行预处理,提供高品质铁水;三座120 t顶底复吹转炉,对铁水进行冶炼,高拉碳、低硫、高游离氧出钢;三座LF精炼炉对钢水进行升温,保证到RH的温度符合要求;一座RH精炼炉,对钢水进行脱碳和脱氧合金化等处理,净化钢水,提高钢水纯净度,生产出高质量钢水。这些设备都为冶炼出高附加值产品提供了保障。

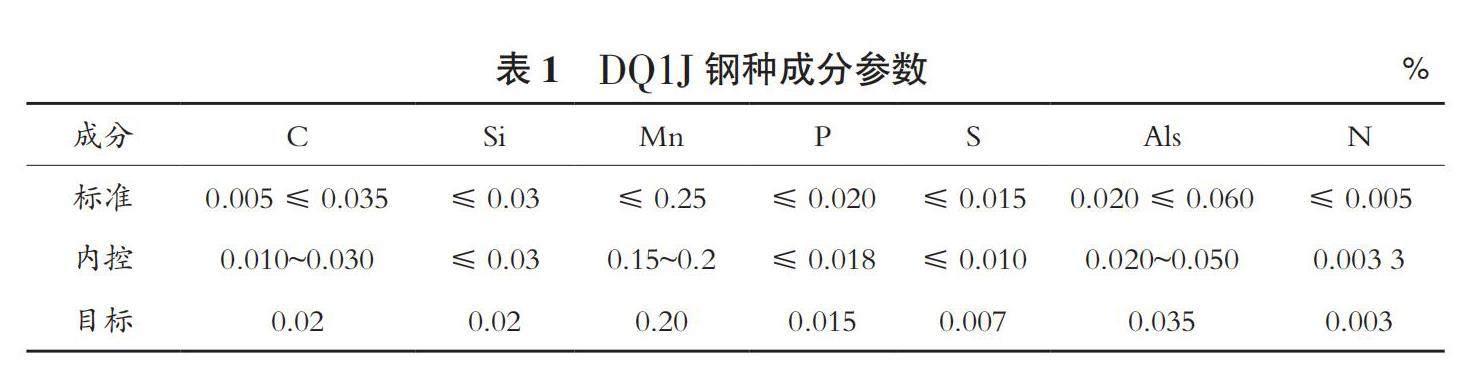

2.3 钢种成分参数

以低碳钢DQ1J为例,钢种成分参数见表1。

3 碳氧反应在RH炉冶炼过程的应用

低碳钢DQ1J转炉的终点要求碳含量控制在0.03%~0.06%,终点氧控制在 400×10-6~ 900×10-6。

温度控制数据为RH进站1 611~1 625℃,RH出站1 580~1 590℃。RH炉的处理周期在25~30 min,要求各级真空泵的启动必须平稳、缓慢,不要启动的过快过猛,防止碳氧反应过于激烈造成喷溅。根据到站钢水确定脱碳时间,脱碳结束确保碳含量≤0.01%。脱碳结束测温定氧,根据实际情况进行碳脱氧或者补氧,保证钢水温度的出站温度,并且使脱碳后的富余游离氧控制在0.015%左右。此过程中,充分合理利用碳氧反应,补碳粒或利用钢水自身碳与氧反应,起到代替部分铝脱氧的作用,节省脱氧剂,降低炼钢成本。

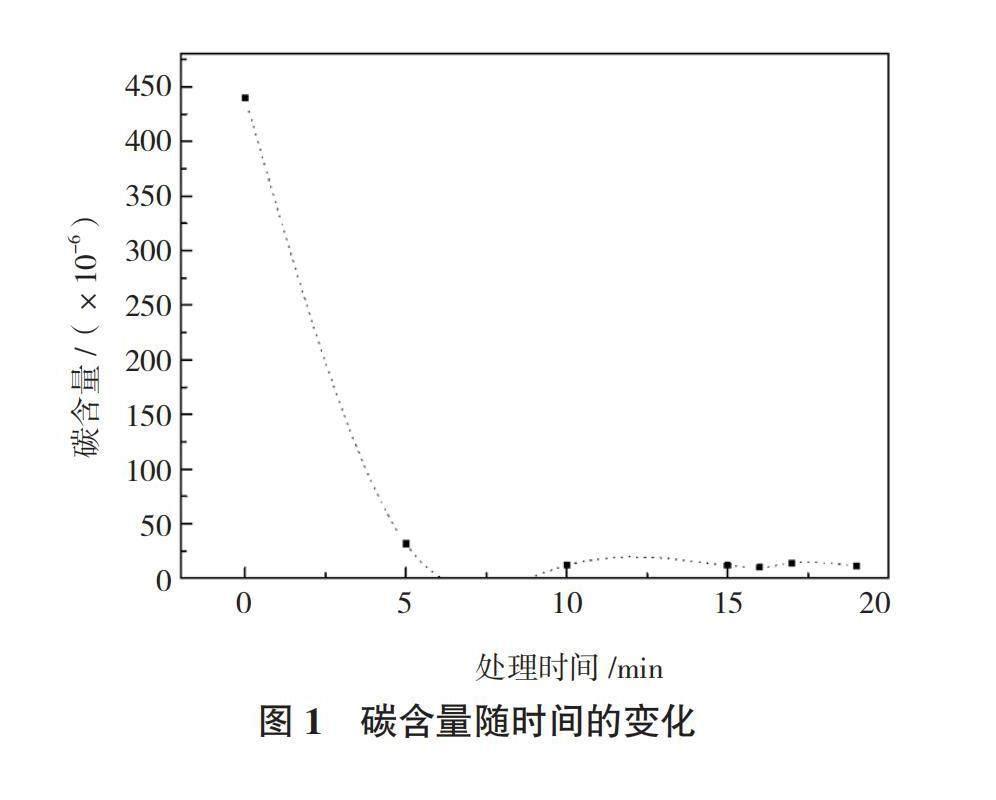

3.1 RH处理过程中碳含量变化

低碳钢DQ1J的成品碳含量内控范围在0.01%~0.03%,目标为0.02%。在实际生产过程中,此钢种在转炉采用高拉碳(0.03%~0.06%)出钢,到RH炉冶炼结束,由于钢水基本没有接触到碳质材料,因此没有进碳源。根据RH碳氧反应方程式:

[C]+[O]=CO(g)

理论上,在RH碳氧反应前期,每消耗0.013 3%的游离氧可以脱去0.01%的碳。在实际生产中,考虑到真空度的波动,钢渣、空气等都含有大量的氧,在碳氧反应时不断向钢水中进氧,因此碳氧反应的耗氧达不到理论水平,通过RH炉前期的大量试验总结,目前本厂的RH炉,平均消耗0.007 0%的游离氧可以脱去0.01%的碳。实际冶炼时,RH的到站钢水碳含量一般在0.045%左右,含量稳定,氧含量范围一般在400×10-6~500×10-6之间。如果钢水温度偏高或游离氧含量偏高,就需要用碳脱氧,根据冶炼经验,每10 kg碳粒可脱去大约70×10-6的游离氧,采用少量多批次的投碳方法将脱碳结束后氧含量控制到所需要的范围,此碳粒的加入量少,且与氧在低真空度充分反应,不会对钢水增碳。RH炉进行轻处理,真空度达到6 kPa左右开始计时,真空脱碳时间≥8 min,或者观察废气量的数据变化,当废气量降到450 m3/h,说明前期碳氧反应结束。此时对钢水测温定氧,根据钢水的温度、游离氧含量实际情况进行操作。如果温度、氧含量在合适范围,接着对钢水进行脱氧合金化处理。RH碳含量变化,DQ1J到RH平均碳含量0.047%,RH脱碳结束后平均碳含量为0.008%。具体碳含量变化值见图1。

3.2 RH处理过程中氧含量变化

冶炼低碳钢DQ1J转炉的终点氧控制在400×10-6~900×10-6。实际生产中,到站氧含量都在400×10-6~500×10-6。RH兩个工位在处理钢水前都会有长时间的真空槽升温处理,利用顶枪吹氧、吹煤气,氧气和煤气燃烧升高真空槽内温度。槽内壁结有钢渣,在处理钢水时会增加钢水氧含量,则RH真空脱氧反应前期氧含量不低,脱碳结束钢水氧含量平均在280×10-6。

根据钢水实际情况,确定是否需要在脱碳过程中加入碳粒,利用碳氧反应去除部分游离氧。后期对钢水脱氧合金化,保证钢种成分。DQ1J钢种到RH平均氧含量450×10-6,用补碳脱氧的方法处理后,脱碳结束平均氧含量150×10-6。

4 结 论

通过分析和合理利用碳氧反应,优化本厂RH工艺参数和操作方法。由于转炉出钢氧含量普遍偏高,利用碳氧反应,通过加入碳粒的方法,去除部分游离氧以代替铝脱氧,可降低冶炼的成本,并提高钢水纯净度。

参考文献

[1] 张嘉华, 孙昕歆, 刘亚雄. RH炉超低碳钢生产实践[J]. 包钢科技, 2015, 41 (6): 29-32.

[2] KANG S ,KIM K ,艾立群. RH炉内脱碳反应及氧行为特征[A]. 中国金属学会. 1999中国钢铁年会论文集(上)[C]. 中国金属学会: 中国金属学会, 1999: 6.

[3] 黄宗泽, 朱苗勇, 许海虹. RH真空精炼过程的动态模拟[J]. 材料与冶金学报, 2002, 1 (3): 189-194.

[4] 张素芳, 史湘东, 秦建亮. 低碳钢在RH工序碳粒脱氧的生产实践[J]. 天津冶金, 2014 (6): 1-4.