一种柔性烟丝松散混丝风选箱

2017-01-12朱高承杨里华王瑞戈永孙小龙

朱高承+杨里华+王瑞+戈永+孙小龙

摘 要:烟丝掺配是否均匀充分在一定程度上影响卷烟烟支品质,为了提高烟丝掺配均匀性,减少结团,结块的烟丝,同时为了进一步提升混合后烟丝的纯净度。提出了一种柔性烟丝松散混丝风选箱,其结构简单、设备占地小、能耗低、混丝掺配更均匀充分、能够提高烟丝中梗签剔除率,增加烟丝纯净度,能够满足叶丝生产工艺的需求。

关键词:烟丝;纯净度;混丝充分;混丝风选箱

DOI:10.16640/j.cnki.37-1222/t.2016.24.110

1 引言

烟丝掺配是卷烟生产工艺中的一个重要环节,决定卷烟烟支的品质好坏。各卷烟厂的工艺流程,都要求烟丝的配比要稳定、分布要均匀。但是在实际生产过程中,丝团、结块等无法解开,常常使烟丝掺配不均匀,由于掺配不均匀,容易导致滚筒加香精度低、卷接后烟支的重量和吸阻偏差较大等一系列问题。随着科技的进步、市场的竞争及消费者的需求,产品质量的稳定性越来越不容忽视[1]。

2 掺配混丝存在的问题

目前国内烟草行业制丝生产中的掺配工艺多为直接掺配或风选机式混丝,而风力混丝原料有很大部分是委外加工,在装箱运输过程中,烟丝在挤压状态下极易黏连形成烟饼、结块、结球,不易松散。同时叶丝在制丝线上皮带机振槽等上面的输送过程也容易缠绕结团。现有混丝设备具有一定的解团松散能力,由于烟丝未全部经过松散辊,使得现有设备不能完全有效的松散这些丝团和结块等,混丝区域小且通过现有掺配设备可以知道其风选梗签剔除率不高。造成现阶段的掺配不均匀,含签率高现象。有效提高烟丝纯净度和掺配均匀度,已经成为烟草行业进一步发展一个共识。

3 问题分析

目前各烟厂混丝机存在的最主要的问题是梗签剔除率低和掺配不均。为了减轻卷烟机的剔除压力,降低烟丝损耗,部分混丝机采用风选机形式,当双层进料混丝的同时进行风选,具有一定的梗签剔除效果,由于烟饼和丝团未经全打散辊打散,固风选剔除效果不显著; 两种物料同侧分层进入风选机,两种烟丝没有实质进行交叉混丝,大部分烟丝直接飘选进入中箱下沉到皮带机上输送从气锁排至下道工序,两种烟丝混丝空间、混丝作用小,造成混丝不均匀,不充分。

4 改进方法

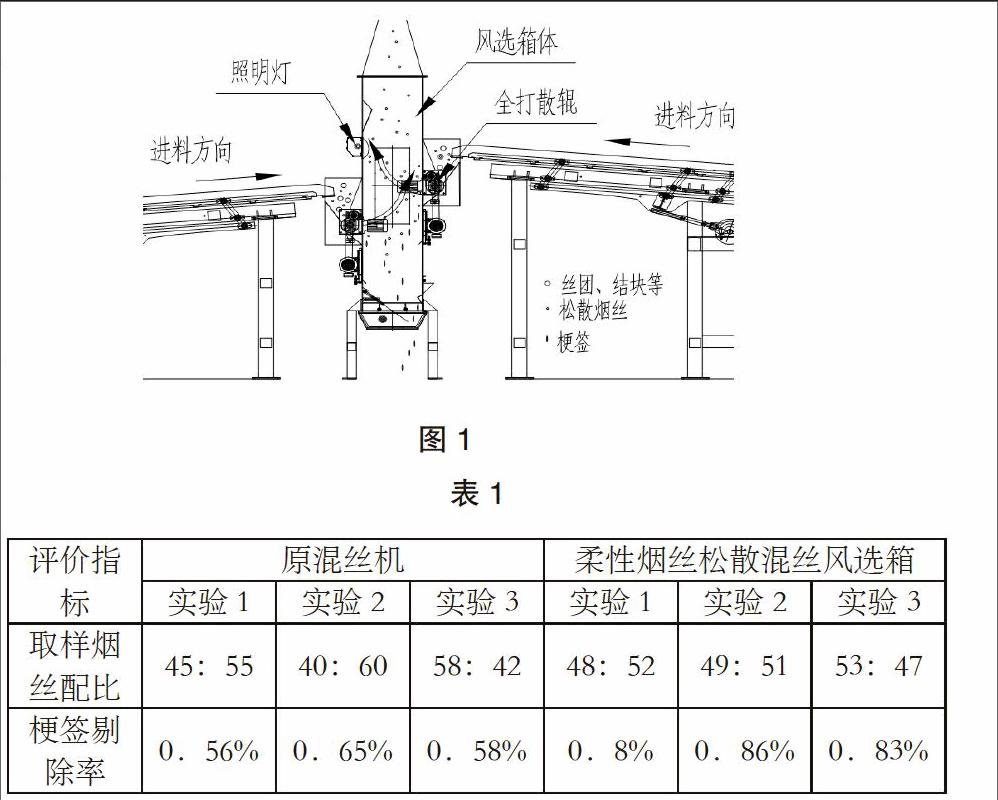

根据生产现场情况和以上问题的分析,我们提出的改进思路是采用立式选箱-箱体两侧两路进料-全打散-烟丝在箱体和管道内交叉混丝-飘选加浮选剔除梗签-输送通过落料器落料至指定位置,设备由两台进料振槽和柔性烟丝松散混丝风选箱组成,如图1。

左右两台进料振槽,将两种烟丝分别输送至风选箱的两侧进料口,风选箱两侧各设置了一对梳丝辊送丝辊,转速比为1:16的梳丝辊送丝辊能将输送到进料口烟丝中的大部分丝团、结团、烟饼等松散开,松散辊可通过轴承来调节梳丝辊和送丝辊之间的间隙,以此来调节丝团等的松散程度,在保证松散烟丝的情况下尽量降低烟丝造碎率。[2]经过两对全打散辊打散和原本已松散的烟丝,在全打散辊的抛料作用下顺着针辊的切线方向进入风选箱体,两侧烟丝交叉混丝;烟丝的输送过程和落料箱内都能完成混丝,能够使混丝掺配效果更加充分均匀。同时,箱体内设置的导风板和调风板,通过调节风量和调风板使箱体内物料经过浮选和飘选得到最佳的风选效果[3],经过混丝的合格烟丝在风力作用下经弯头、输送管路、变径等进入落料器落料,进入下道工序。梗签从风选箱下方输出收集。

5 实际应用分析

根据上述方案的研究分析,通过试制的混丝风选箱在同样流量的情况下与原混丝机进行对比,调整原混丝机和混丝风选箱系统的总风量、设备内各调风板、梳丝辊送丝辊间隙、转速等使设备达到各自最佳的混丝和剔除效果。然后通过三次过料实验。通过对混丝充分度(取样查看烟丝占比稳定性)和梗签剔除率指标对设备进行对比。结果如表1所示。

从表1可知,在两种等量烟丝的混丝过程中,原混丝机混丝后两种烟丝配比偏差较大,混丝不稳定,相比经柔性烟丝松散混丝风选箱混丝后的烟丝混丝更为充分均匀,也更为稳定。梗签剔除率也更高,进一步提升了烟丝的纯净度。

6 结论

经过实验证明,柔性烟丝松散混丝风选箱最显著的特点是提高混丝均匀度和稳定性,并能提升烟丝纯净度,为烟草企业节约了大量原料成本;另外设备结构简单占地小,维护与保养更方便。

参考文献:

[1]李青,苗士兵.强化卷烟产品质量的设计,提高质量稳定性[G].中国烟草学会工业专业委员会,2006.

[2]王瑞珍,廖国泰,张辉,孙小龙,李言言,蒋炎炎.烟丝掺配松散技术的分析与实践[J].科技情报开发与经济,2010.

[3]陈刚.力学原理在风分中的应用[J].芜湖职业技术学院学报,2003.

作者简介:朱高承(1985-),男,本科,助理工程师,主要从事烟草设备设计与开发。