响应面法优化铜箔工艺参数的研究

2024-04-12王庆福王绪军樊斌锋李谋翠

王庆福,王绪军,樊斌锋,李谋翠

(河南高精铜箔产业技术研究院有限公司,河南 灵宝 472500)

随着5G商用、智能制造产业的迅速崛起及新能源行业的蓬勃发展,铜箔作为锂离子动力电池的关键材料[1-3],其性能直接影响到电池的实用性和安全性。电解铜箔的性能主要由其微观结构决定,生产工艺参数、添加剂及阴极辊表面状态等对铜电沉积具有重要影响,直接影响到铜箔的微观结构[4-6]。现阶段,铜箔生产工艺参数及有机添加剂对铜箔性能的影响已成为一大研究热点[7-10],但大多都集中在实验室水平。例如:宋言等人[11]研究了电解液温度、流速等对铜箔力学性能的影响,结果发现当其控制在合适的范围内能够有效保证铜箔的品质稳定。Kondo等[12]发现在低电流密度下铜箔生长为尖锥状,高电流密度下为板状晶粒。樊斌锋等人[10]指出在最优复合添加剂下可得到平整、晶粒细小、致密性高的铜沉积层。然而,在实际生产过程中往往达不到实验所预期的结果,故在大系统上讨论工艺参数对铜箔性能的影响尤为重要。

响应面分析法是采用多元二次回归方程来拟合因素与响应值之间的函数关系,通过对回归方程的分析来寻求最优工艺参数,解决多变量问题的一种统计方法[13-14]。相较于单因素及正交实验,具有实验次数少、周期短、精度高等优点,是一种能有效地优化基础实验条件的技术方法。

本文通过单因素及响应面实验讨论了各参数对铜箔抗拉强度及延伸率的影响,得到较优的工艺参数,并利用SEM及XRD分析了铜箔的表面形貌及织构取向。

1 实验部分

1.1 实验试剂和仪器

实验试剂:五水硫酸铜、盐酸、浓硫酸,洛阳市化学试剂厂;3-巯基-1-丙磺酸钠(MPS)、聚丙烯酰胺(PAM)、聚氧乙烯烷基醚(EO),深圳吉和昌新材料有限公司;自制纯水;以上试剂均为分析纯。

实验仪器:万能拉伸试验机,日本岛津;扫描电子显微镜,日立;X射线衍射仪,Thermo Fisher-VG Scientific。

1.2 实验方法

1.2.1 单因素法实验

在电解液中加入MPS、PAM及EO,使得MPS浓度为6 mg/L、PAM 浓度为2 mg/L、EO浓度为8 mg/L,并控制电解液中铜离子浓度为90 g/L,硫酸浓度为120 g/L,氯离子浓度为30 mg/L,通过改变温度、上液流量及电流密度进行单因素实验,筛选出工艺参数的最佳范围。

1.2.2 响应面法实验

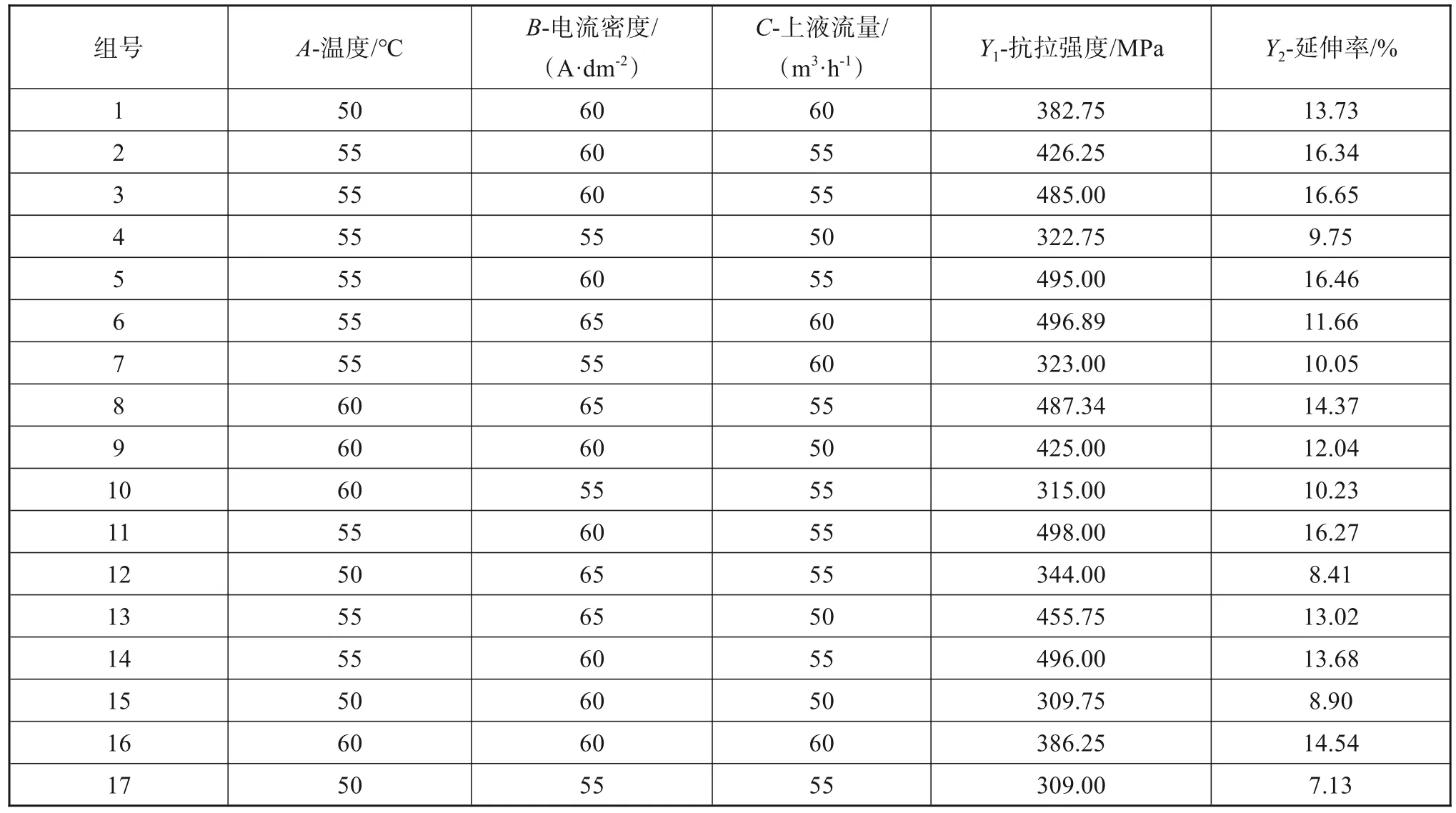

在单因素实验完成后,根据单因素试验结果,进行响应面实验,如表1所示,采用3因素3水平的响应面分析方法进行实验,以温度、上液流量及电流密度为3因素,利用Box-Behnken分别设计以抗拉强度、延伸率为响应值进行试验(17组),通过万能拉伸试验机对铜箔进行抗拉强度和延伸率测量。为保证实验结果的可靠性,对每组实验所得铜箔分别测量3次,并取平均值。通过多元二次回归方程拟合得出温度、上液流量及电流密度和抗拉强度,延伸率之间的函数关系,确定最优工艺条件。

1.2.3 生产工艺流程

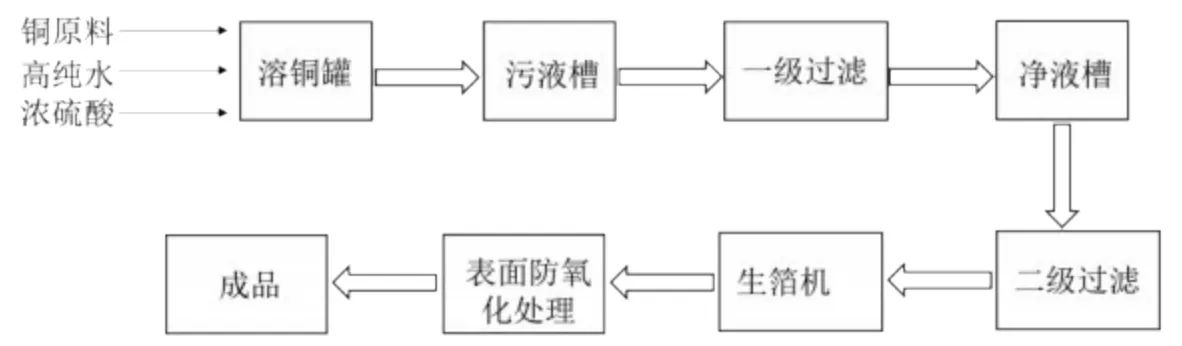

铜箔制备工艺如图1所示。

图1 电解铜箔制备工艺流程Fig.1 Preparation process of electrolytic copper foil

1.2.4 织构分析

利用X射线衍射仪(XRD)对铜箔织构进行研究,扫描范围为40~80 °,扫速为0.1 °/s,织构系数计算如式(1):

式中:TC为晶面的织构系数;I0(hkl)为标准峰的衍射强度;I(hkl)为测量峰的衍射强度。当TC值大于1/n(n为测量的衍射锋数量)时,表明该织构具有择优取向,且TC值越大,择优取向越明显。

2 结果与讨论

2.1 单因素法实验

2.1.1 温度对铜箔性能的影响

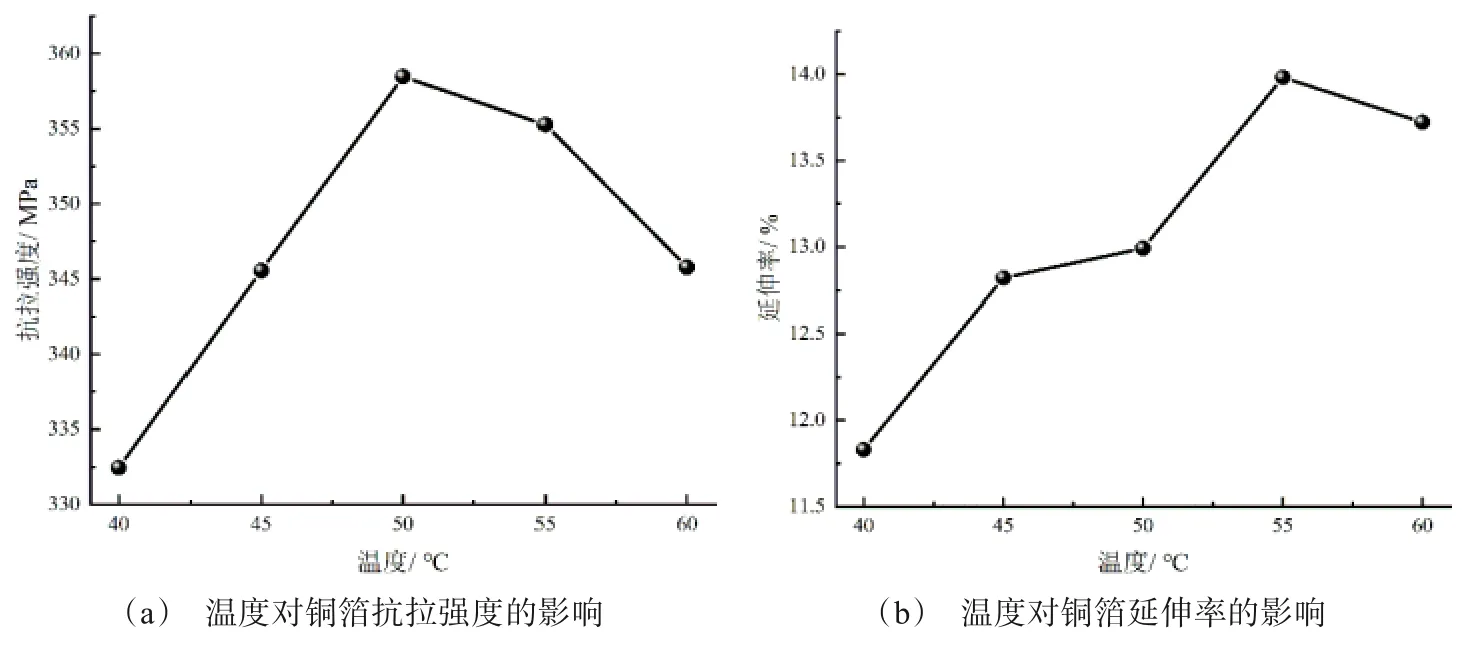

在电流密度为55 A/dm2,上液流量为55 m3/h时探究不同温度对铜箔抗拉强度与延伸率的影响。由图2可以看出,温度的变化对铜箔抗拉强度与延伸率均具有明显影响,随着温度的增加,铜箔的抗拉强度与延伸率先增大后减小,在温度分别为50 ℃和55 ℃时,抗拉强度与延伸率最优。

图2 温度对铜箔力学性能的影响Fig.2 Effect of temperature on mechanical properties of copper foil

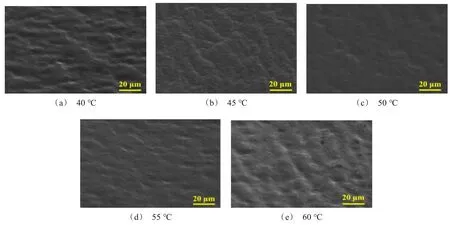

图3为不同温度下制备的铜箔SEM图。由图中可以看出,温度对铜箔的微观表面形貌影响较大,在温度较低时,铜箔表面具有明显的凸起和凹陷,这可能是由于在温度较低时,阴极表面铜离子的传质速率不及电沉积速率,导致铜箔沉积不均匀。随着温度的升高,电解液的电导率及阴极电流效率提升,得到平整且致密性较高的铜箔。继续提高温度,在温度为60 ℃时,铜箔表面形貌明显变差,这可能是因为温度过高,电解液中的有机添加剂失效,导致铜箔沉积不均匀。

图3 不同温度下得到的铜箔SEM图Fig.3 SEM images of copper foil obtained at different temperatures

综上不难看出,在温度为55 ℃铜箔的抗拉强度和延伸率均较好,故选择此温度为响应面水平进行优化试验。

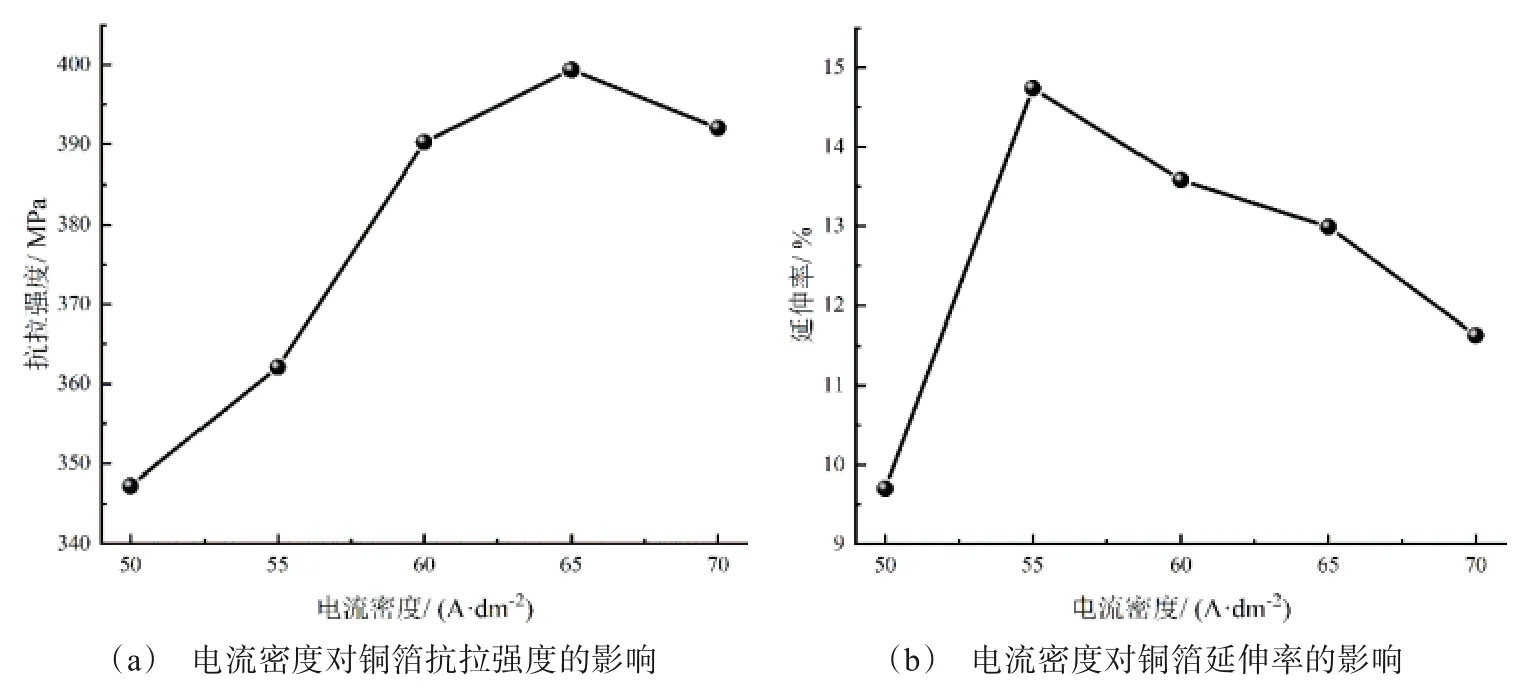

2.1.2 电流密度对铜箔性能的影响

电流密度直接影响到电解铜箔的成核速率、微观结构及力学性能。图4为温度为55 ℃,上液流量为55 m3/h时不同电流密度下对铜箔力学性能的影响,随着电流密度的增加,抗拉强度与延伸率均呈现先增大后减小的趋势,在电流密度分别为55 A/dm2和65 A/dm2时,延伸率和抗拉强度达到最大值14.74%和399.34 MPa,且在电流密度为60 A/dm2后,抗拉强度与延伸率基本呈现负相关,这可能是因为随着电流密度的增大,析氢反应加大,使得少量氢存在铜箔晶粒间,引起“氢脆”,使得铜箔抗拉增大,延伸率降低[15]。铜箔在生产过程中对延伸及抗拉强度均有一定要求,故选择电流密度为60 A/dm2为响应面水平进行优化试验。

图4 电流密度对铜箔力学性能的影响Fig.4 Effect of current density on mechanical properties of copper foil

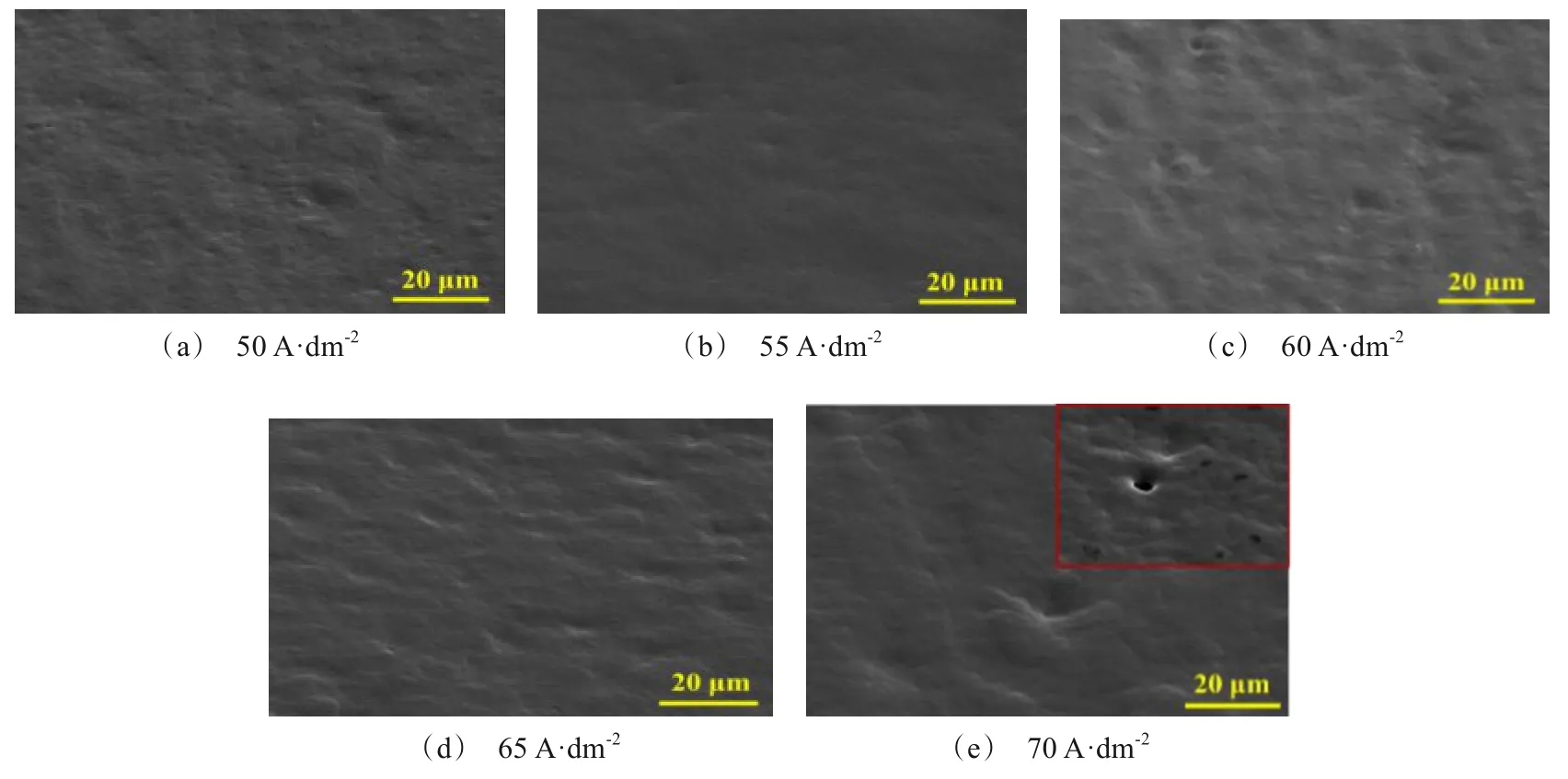

图5为不同电流密度下得到的铜箔的SEM图。由图5可以看出,电流密度为50 A/dm2时,铜箔表面有不明显结晶颗粒,这可能是因为在电流密度较低时,晶粒生长速度相对成核生长速度要快,生成的铜箔表面较粗糙。随着电流密度的增大至55 A/dm2,铜箔表面晶粒生长较为均匀,表现为铜箔表面平整致密,无明显凸起或凹陷,这是由于随着电流密度的增加,形核速度加快,晶粒排列越致密,在电流密度较高时,靠近晶体部分的电解液会发生局部贫化现象,得到细的结晶沉积层。当电流密度大于5A/dm2后,此时,由于电流密度过大,使得阴极附近铜离子浓度减少过快,导致浓差极化增强,出现析氢反应,如图5(e)所示,在电流密度为70 A/dm2时,铜箔表面具有明显凹陷和针孔缺陷,这可能是由于浓差极化的增强,析氢反应加剧,使得铜沉积过程被抑制。综上可知,提高电流密度能够起到细化晶粒的作用,但在实际生产过程中还需综合考虑工艺参数及溶液参数对铜箔生产带来的影响。

图5 不同电流密度下得到的铜箔SEM图Fig.5 SEM images of copper foil obtained at different current densities

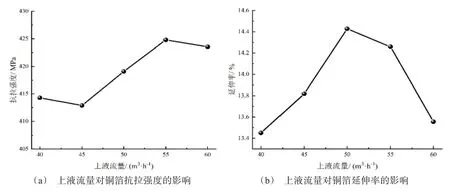

2.1.3 上液流量对铜箔性能的影响

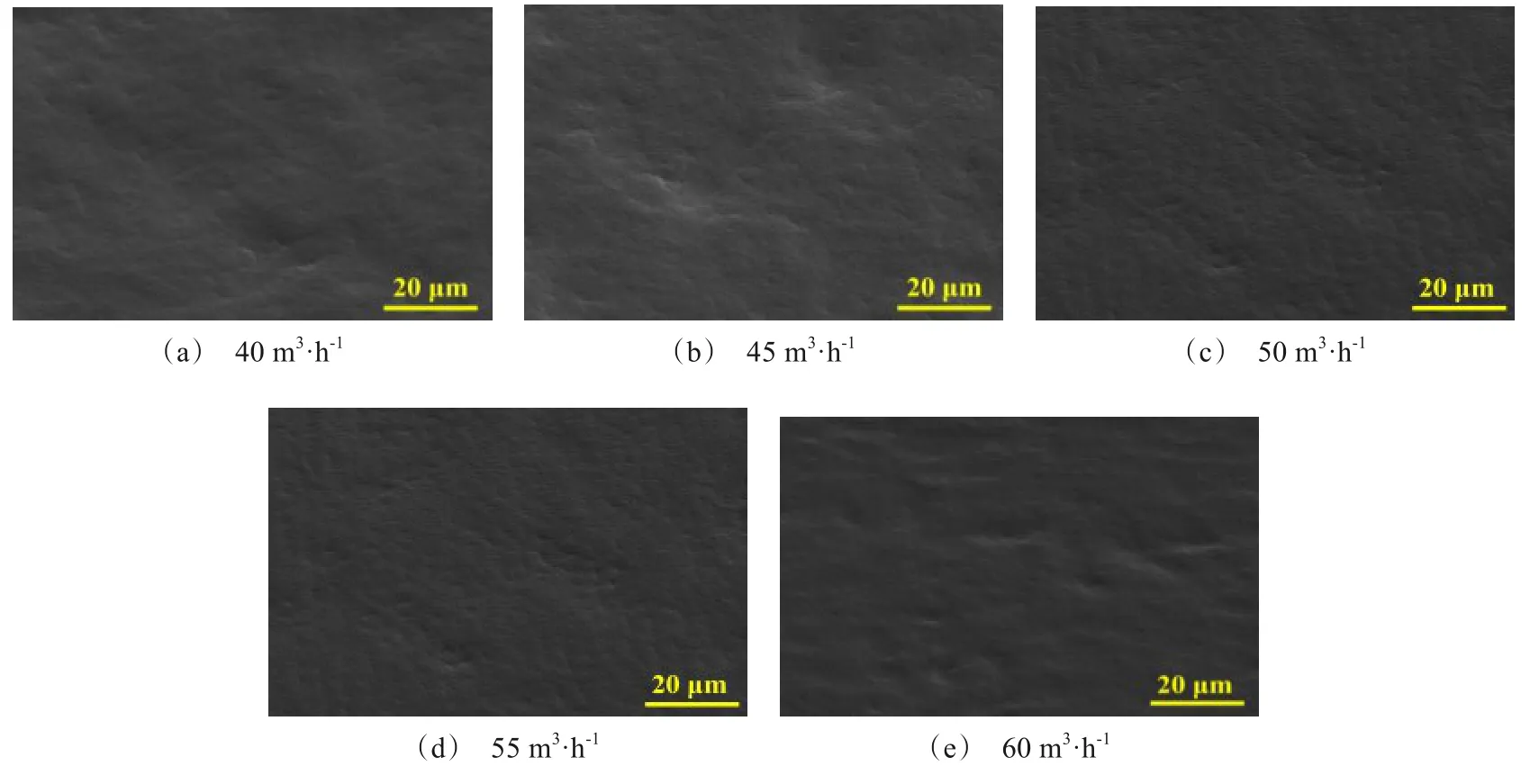

图6是温度为55 ℃、电流密度为60 A/dm2时不同上液流量下对铜箔力学性能的影响,总体来看,上液流量对抗拉强度与延伸率的影响较小,在55 m3/h和50 m3/h时抗拉强度及延伸率最优,随着上液流量的增加抗拉强度及延伸率均呈现先增大后减小的趋势,这可能是随着上液流量的增大,阴极附近的铜离子浓度均衡,且上液流量在生产过程中会直接影响到槽电压。此外,从不同上液流量下得到的铜箔SEM图(图7)可以看出,上液流量对铜箔形貌的影响较小,铜箔表面平整较致密,无较明显凸起或凹陷,其表面晶粒生长较为均匀。综上,考虑能耗及性能,选择上液流量为50 m3/h为响应面水平。

图6 上液流量对铜箔力学性能的影响Fig.6 Effect of flow rate on mechanical properties of copper foil

图7 不同上液流量下得到的铜箔SEM图Fig.7 SEM images of copper foil obtained at different flow rate

2.2 响应面法实验

2.2.1 Box-Behnken

应用Design-Expert软件进行响应面优化,以铜箔抗拉强度和延伸率为响应值,筛选最佳工艺条件,结果如表2所示。

表2 响应面实验设计与结果Tab. 2 Experimental design and results of response surface

2.2.2 响应面模型建立及回归方程显著性分析

为得到各因素与响应值之间的函数关系,利用软件对其进行多元回归和最小二乘法拟合,得到抗拉强度与各因素二次多元回归模型:Y1=480.05+33.51A+64.28B+9.46C+34.33AB-27.94AC+10.22B C-69.94A2-46.28B2-34.17C2。

延伸率与各因素二次多元回归模型:Y2=15.88+1.63A+1.29B+0.78C+0.71AB-0.58AC-0.41BC-2.33A2-3.51B2-1.25C2。

表3为以抗拉强度为响应值的回归模型方差分析。模型的F值为13.64,P值为0.0012,小于0.01,说明该模型差异极显著,具有统计学意义。相关系数R2为0.9461,说明铜箔抗拉强度与所有自变量间线性关系显著,校正系数R2Adj为0.8767,表示该模型能解释87.67%的试验数据变异性,失拟项P值为0.7088,大于0.05,不显著,说明该模型拟合程度好,能够反应出实验结果的可靠性。温度(A)对抗拉强度的影响表现为差异极显著,电流密度(B)对抗拉强度的影响表现为差异高度显著,而上液流量(C)对抗拉强度的影响不显著,各单因素对抗拉强度影响程度次序为:电流密度(B)>温度(A)>上液流量(C),二次项A2、B2对抗拉强度的影响表现为差异极显著,C2则表现为差异显著,交互作用结果可知,温度(A)和电流密度(B)的交互作用较好,变现为差异显著。

表3 以抗拉强度为响应值的回归模型方差分析Tab. 3 Analysis of variance of regression model with tensile strength as response value

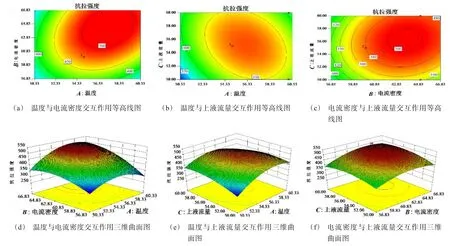

根据响应面法中可得各因素交互作用的等高线及三维空间图,曲面越平缓,等高线越接近于圆,对因变量的影响就越小[16]。由图8可以看出,温度与电流密度的曲面弯曲最大,且等高线呈椭圆形,上液流量与温度次之,上液流量与电流密度最差,即交互作用对抗拉强度的影响强弱大小为:温度与电流密度>上液流量与温度>上液流量与电流密度。

图8 各因素交互作用对抗拉强度影响的响应面及等高线Fig.8 Response surface diagrams and contour plots of the effect of interaction of various factors on the tensile strength

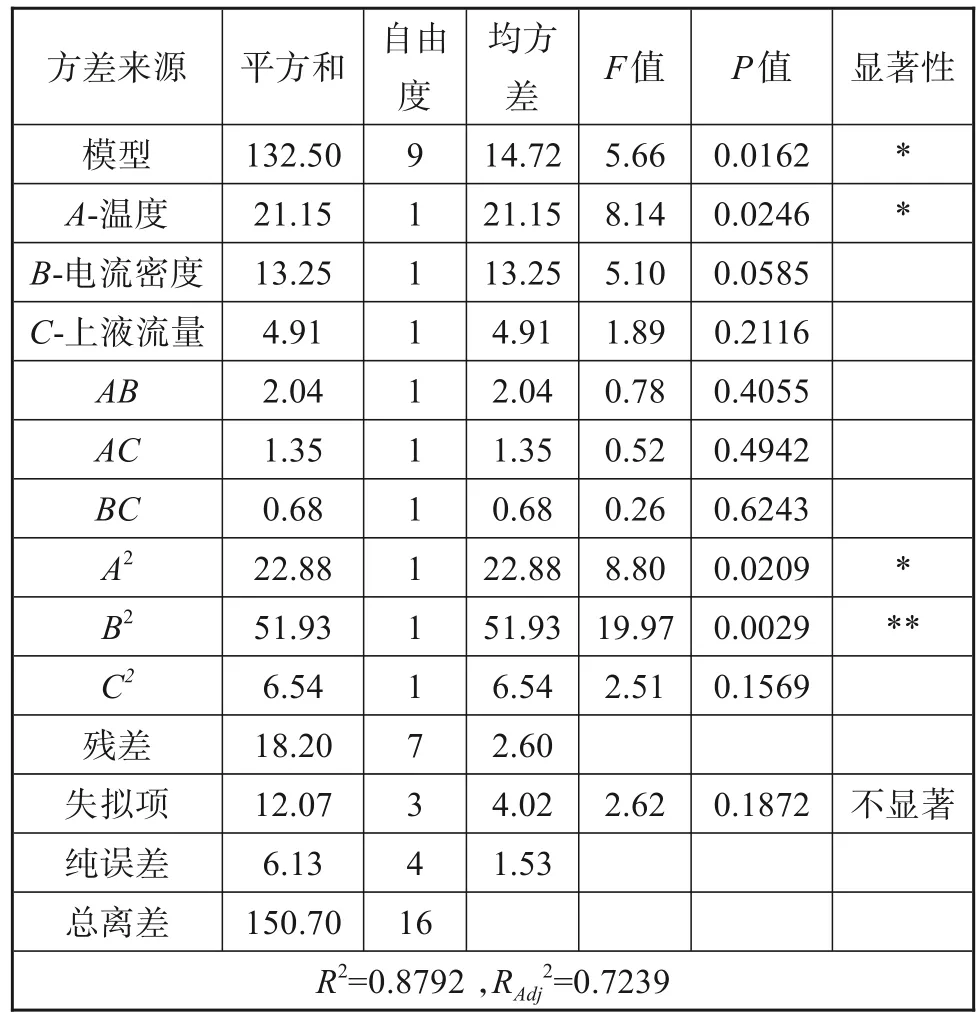

表4为以延伸率为响应值的回归模型方差分析。模型F值为5.66,P值为0.0162,该回归模型显著,具有统计学意义。相关系数R2为0.8792,说明铜箔抗拉强度与所有自变量间具有较好的线性关系,校正系数R2Adj为0.7239,表示该模型能解释72.39%的试验数据变异性,失拟项P值为0.1872,大于0.05,不显著,说明该模型拟合程度好,能够反应出实验结果的可靠性。温度(A)对延伸率的影响表现为差异显著,电流密度(B)和上液流量(C)对延伸率的影响不显著,各单因素对延伸率影响程度次序为: 温度(A)>电流密度(B)>上液流量(C),二次项A2对延伸率的影响表现为差异显著,B2对延伸率的影响表现为差异极显著,交互作用结果可知,温度与电流密度的交互作用较好,但各单因素间的交互作用均不显著。

表4 以延伸率为响应值的回归模型方差分析Tab. 4 Analysis of variance of regression model with elongation as response value

图9为以延伸率为响应值的等高线及三维响应面图。结合曲面的平缓程度及等高线的圆度可知,各因素间的相互作用影响程度为:电流密度与温度>上液流量与温度>上液流量与电流密度,这与方差分析的结果一致。

图9 各因素交互作用对延伸率影响的响应面及等高线Fig.9 Response surface diagrams and contour plots of the effect of interaction of various factors on the elongation

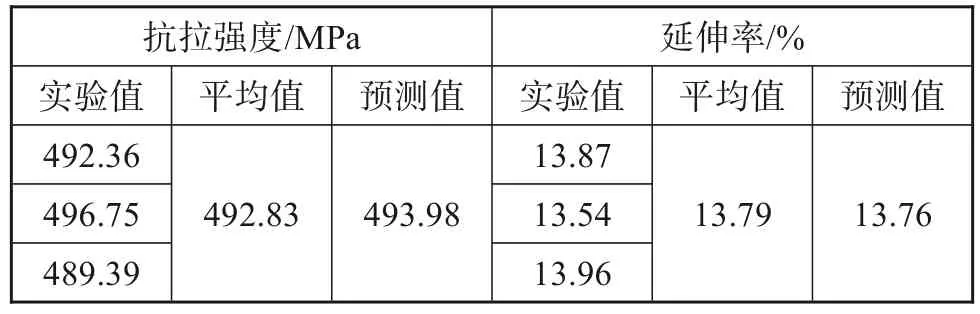

2.2.3 验证实验

如表5,通过响应面法分析优化,根据方程拟合出的最佳工艺条件为:温度为59.83 ℃,电流密度为64.85 A/dm2,上液流量为56.27 m3/h,考虑实际实施情况,取温度60 ℃,电流密度65 A/dm2,上液流量为55 m3/h进行3次重复验证,得到抗拉强度为493.98 MPa,延伸率为13.76%,实际值与理论值较符合,说明该模型具有较高的准确性,应用该响应面分析法对铜箔力学性能优化是可行的,具有较好的实际应用价值。

表5 模拟验证结果Tab. 5 Results of simulation verification

2.2.4 晶面取向分析

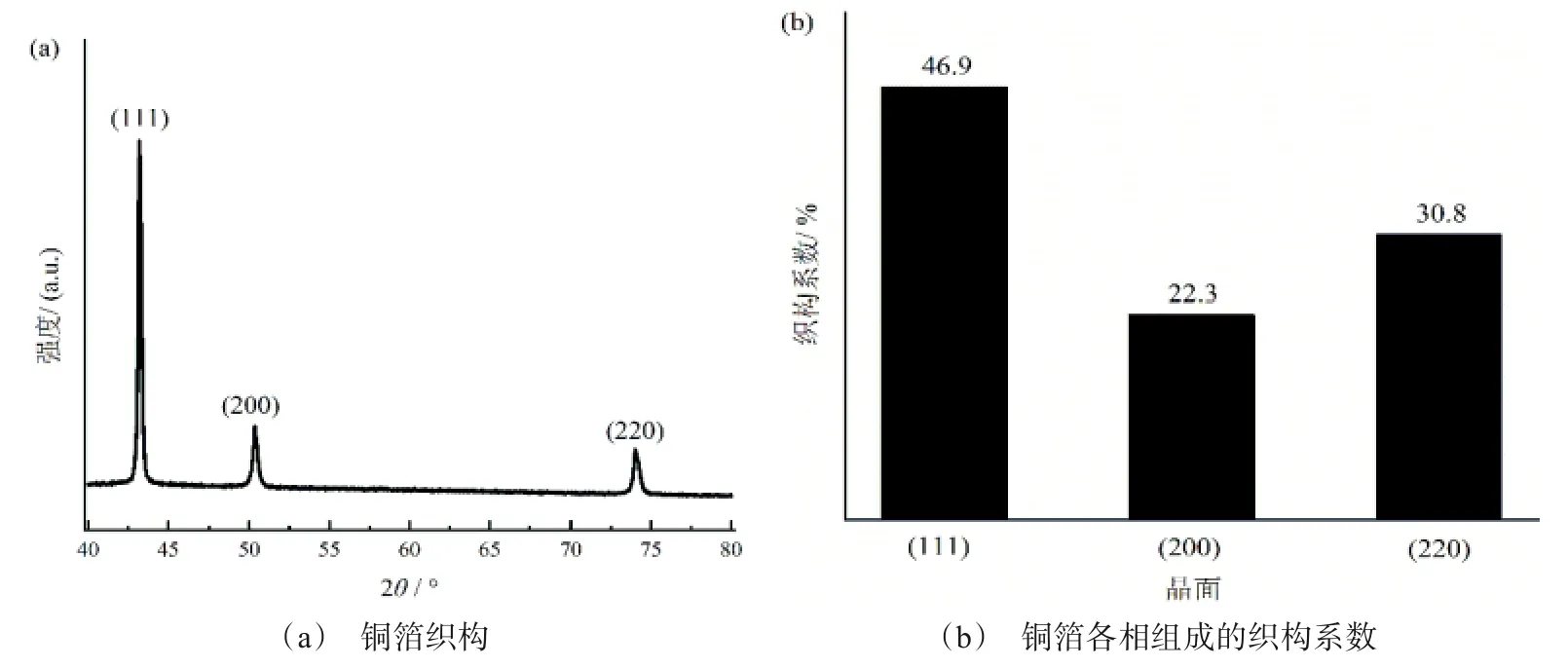

选取响应面优化最佳工艺条件下制备的铜箔样品进行XRD分析,由图10(a)可看出,铜箔主要由(111)、(200)及(220)3种晶面组成,其中(111)晶面的衍射强度最大,(200)及(220)晶面的衍射强度相近;图10(b)为铜箔各相组成的织构系数,其中,(111)晶面的织构系数最强,为46.9,表现出了一定的择优取向,其次为(220)织构,根据文献[9,17-18]报道,(111)织构可提升铜箔的抗拉强度,(220)织构可提高铜箔的延伸率,但不利于抗拉强度。最优条件下得到的铜箔抗拉强度为492.83 MPa,延伸率为13.79%,因而,该条件下制备的铜箔抗拉强度和延伸率均较好。

图10 铜箔样品X射线衍射结果Fig. 10 X-ray diffraction results of copper foil sample

3 结论

基于单因素结果对铜箔工艺参数进行响应面优化,得到最佳工艺为温度60 ℃,电流密度65 A/dm2,上液流量55 m3/h,此时制备的铜箔抗拉强度为492.83 MPa,延伸率为13.79%,晶面取向主要为(111)、(200)及(220),其中(111)织构系数为46.9,表现出明显的择优取向。此外,电流密度及温度分别对铜箔抗拉强度和延伸率影响最显著,且温度和电流密度交互项作用对抗拉强度影响显著。