热镀锌镀层白条缺陷研究及控制

2024-04-12金永清尹红国寸海红蒋英箴吴林倬

金永清,尹红国,寸海红,蒋英箴,吴林倬

(攀钢集团攀枝花钢钒有限公司板材厂,四川 攀枝花 617000)

热镀锌产品具有良好的耐蚀性,广泛应用于建筑、家电、汽车等行业。随着家电向绿色化、装饰化、定制化的转型升级,以及生产过程的智能化和连续化,家电行业对镀锌板表面质量的要求也越来越高。尤其在高端家电面板使用时,对表面质量的要求达到了汽车O5板的级别,单面不能有任何影响使用的表面缺陷[1]。因此,不断提升镀锌产品的表面质量,已成为家电用镀锌板提升市场竞争力的关键。

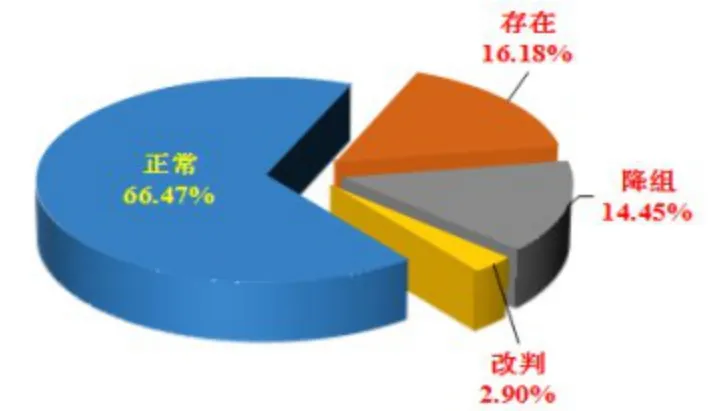

攀钢2#、3#镀锌机组分别于2004年和2005年建成投产,产品主要定位于家电制造领域。自投产以来,镀层白条缺陷一直是最主要的表面类缺陷。如图1所示,研究前白条缺陷降组率和改判率高达14.45%和2.9%,远高于正常水平。为提高产品质量,保障合同兑现和生产顺行,攀钢对镀层白条缺陷进行了研究和攻关。

图1 白条缺陷降组与改判情况Fig.1 Reduction and judgment revision of white bar defects

1 缺陷分析

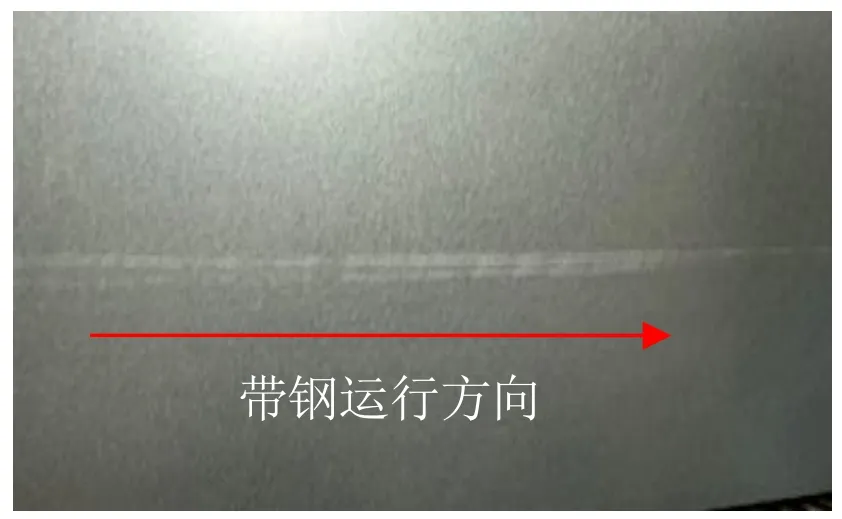

镀层白条缺陷出现在锌锅段,形貌如图2,外观为纵向白色长条状,上表面较多,下表面略少,在带钢横向位置无明显规律。缺陷宽1~3 cm,长短不等,短的缺陷有10 cm,长的缺陷有6~7 m,严重时有手感。

图2 白条缺陷宏观形貌Fig.2 Macroscopic morphology of white bar defects

白条缺陷宏观及微观形貌见图3。采用JSM-5600LV扫描电镜及INCA能谱仪对缺陷进行微观形貌特征分析见图3(b)。从图3可以看出,白条缺陷部位宏观上看表面极为粗糙,通过电镜放大后,缺陷部位存在凸起和凹坑,表面平整度较差。

图3 白条缺陷形貌特征Fig.3 Morphological characteristics of white bar defects

表1 镀层白条缺陷微区成分Tab.1 Composition of micro areas with white stripe defects in the coating wt.%

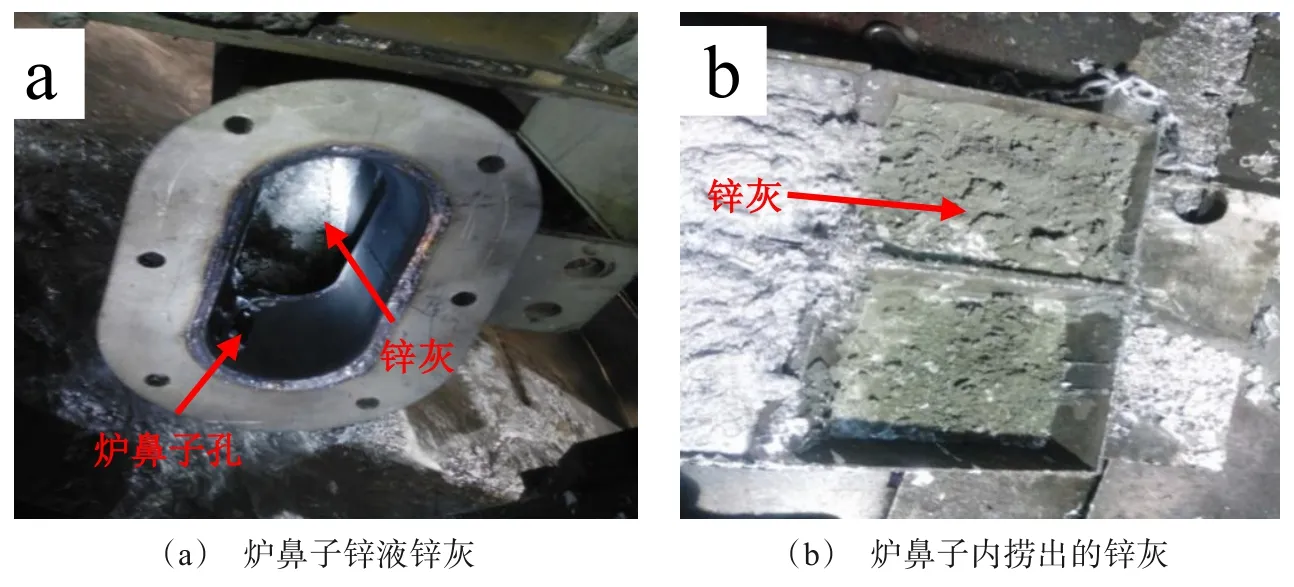

为查找镀层白条缺陷产生原因,停机将锌锅中炉鼻子窥视孔打开检查,发现炉鼻子内锌液面及内壁存在较多的白色粉末状物质,如图4(a),锌灰捞出后呈浅灰色,如图4(b)。

图4 炉鼻子内白色粉末状物质Fig.4 White powdery substance inside the furnace nose

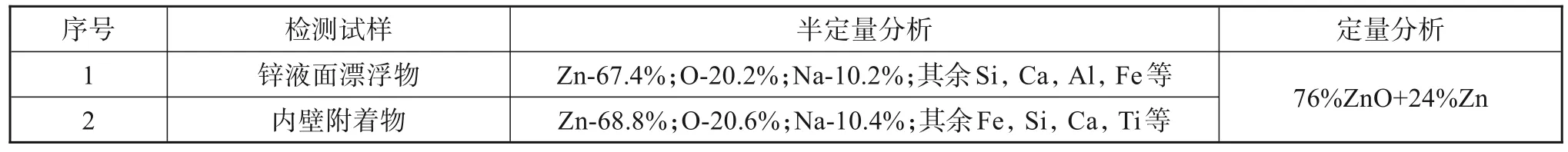

采用S8 TIGER X射线荧光光谱仪对锌灰进行半定量分析,结果如表2所示。锌灰主要含元素Zn和O,其中Zn占比约70%,O占比20%。采用化学法和ONH836氧氮氢分析仪进行定量分析,白色粉末物质主要由ZnO和纯Zn组成,和镀层白条缺陷的成分相近。通过成分和形貌可以判断,镀层白条缺陷应为炉鼻子内产生的锌灰黏附到带钢表面所造成。

表2 白色粉末物质成分分析Tab.2 Analysis results of white powder substance

2 缺陷产生机理及影响因素

2.1 产生机理

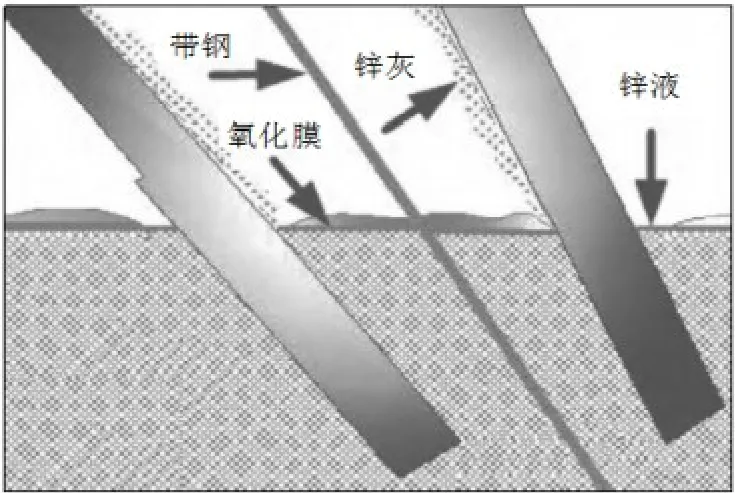

热镀锌时,锌液面不断有锌蒸气产生,如图5所示,这些锌蒸气或回到锌液面,或在炉鼻子内壁冷凝成锌粉并逐渐氧化形成锌灰。在炉鼻子正常的密闭条件下,只有不到10%的锌蒸气能够冷凝下来,其他分子将可能再返回到蒸发表面[2]。同时,锌液表面在此条件下会形成薄的氧化膜,保护锌液不被过度氧化。由此,锌蒸气的挥发、冷凝和溶解形成了一个较稳定的平衡状态,锌灰较少,不会产生镀层白条缺陷。若炉鼻子出现泄漏,锌蒸气会与氧分子反应生成ZnO。由于ZnO的熔点远高于纯锌,不会回溶于锌液,导致平衡状态被打破,从而产生大量锌灰。而漂浮在锌液面上的锌灰极易黏附于带钢表面,形成“白条”缺陷。

图5 炉鼻子内锌灰及氧化膜示意图Fig.5 Schematic diagram of zinc ash and oxide film inside the furnace nose

2.2 影响因素

2.2.1 炉鼻子密封性

炉鼻子密封不良是镀层白条产生的最主要因素。尽管炉内为正压系统,但仍会发生外界氧气的对流渗透,主要有两个原因[3]:一是炉鼻子内外存在着极大的氧气浓度差,这是氧气能够渗入炉内的主要动力;二是漏点通常弯曲粗糙,导致保护气体从内向外流出阻力大,流速慢,造就了氧气渗入炉内的条件。如前所述,炉鼻子内一旦渗入氧气,就会打破锌蒸气平衡,产生大量锌灰和镀层白条缺陷。

2.2.2 炉鼻子露点

高温下,保护气体中的水分会与锌液面发生反应,如式(1)[4],在锌液面上形成一层薄而致密的ZnO膜以抑制锌蒸气的挥发[5-8]。在一定范围内随着露点升高,越有利于氧化膜的形成,减少锌灰和镀层白条缺陷。反之,露点越低越不利于氧化膜的形成,会增加白条缺陷。但炉鼻子露点也不宜过高,否则带钢会被水分子氧化而形成露钢缺陷,同时也不利于白条缺陷控制。

在我国科技不断进步的过程中,我国林业的发展也逐渐向着科技化和现代化的方向转变。无土栽培作为我国农业和林业中发展较为成熟的技术,在育苗方面起到了非常大的作用。无土栽培可以通过利用其它资源代替土壤,从而达成林木快速生长的目的,同时由于植物根系并不是栽种在土壤中,而是以营养液代替。因此在进行移栽的过程中可以更好的保证林木种苗的成活率,为我国造林工程提供了极大的便利。

2.2.3 锌液温度和带钢入锌锅温度

锌液温度是直接影响锌液蒸发速率的参数。单位面积的锌液蒸发速率ω,按lgω=-2120/T+0.45核算[9],蒸发速率随着温度的升高而迅速提升,产生锌灰和镀层白条缺陷。同时,实践又表明,当锌液温度超过480 ℃后,铁损呈抛物线式急剧增加,在带钢表面生成脆性合金层恶化镀层加工性能[10],并加剧造渣反应产生锌渣缺陷,无法满足质量需求。

带钢入锌锅温度可直接引起炉鼻子及三角区内锌液温度的变化,提高带钢入锌锅温度会提高锌液温度,从而导致锌液蒸发速度加快,产生大量锌灰导致形成镀层白条缺陷。因此,带钢入锌锅温度不宜过高,通常控制于440~480 ℃。

2.2.4 排锌灰效果

对于热镀锌而言,锌灰的产生是必然的。因此,防止锌灰黏附带钢是消除镀层白条缺陷的重要手段。目前通常采用炉鼻子排渣法实现上述目的,其原理是利用机械泵抽走炉鼻子内边部锌液,产生液位差。锌灰通过液位差溢流到收集槽,从而保证了带钢周围锌液面洁净。若排渣泵转速过小,液位差消失,不利于锌灰向边部溢流。但转速过大又会导致液面下锌液流动变快,液面上锌灰溢流缓慢的问题。此外,收集槽和锌灰的距离也会影响排渣效果。

3 缺陷控制措施及效果

3.1 炉鼻子密封升级

炉鼻子冶漏的关键在于法兰连接处的密封。采用整体耐热密封橡胶圈;在法兰工作面上开槽增加法兰与橡胶的接触面积和密封性;炉鼻子接触锌液后多次紧固螺栓;采用微氢报警仪检测炉鼻子漏点并封堵。

通过上述措施,炉鼻子周围H2浓度由150×10-6下降到20×10-6内,冶漏效果良好,镀层白条缺陷下降幅度达70%以上,缺陷严重度也有明显改善。

3.2 炉鼻子露点优化

炉鼻子露点由HNX保护气体的湿度和流量控制。由前所述,随着炉鼻子内露点升高,有利于形成薄而致密的氧化膜并减少锌灰和镀层白条缺陷。但炉鼻子露点过高后会形成露钢缺陷。因此,炉鼻子露点必须严格控制。经过反复测试,露点维持在-20 ℃~-10 ℃时,炉鼻子内壁锌灰和镀层白条缺陷明显改善,镀层附着力和表面质量正常。

3.3 锌液温度和带钢入锌锅温度

降低锌液温度有利于降低镀层白条缺陷,但也会降低铁的溶解度产生锌渣缺陷,而锌液温度超过480 ℃会导致锌渣变多和合金层变厚变脆等问题,因此将锌液温度控制于460 ℃,为杜绝温度波动的造渣反应,其温度精度控制为±2 ℃之内

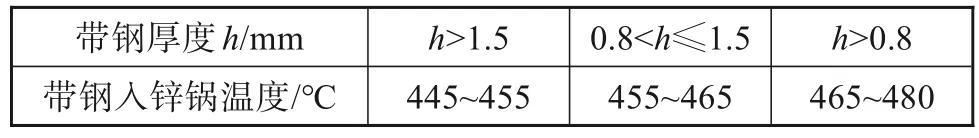

带钢入锌锅温度除了会影响镀层白条缺陷,还会对带钢表面质量造成较大影响,是热镀锌关键工艺之一。由于不同带钢厚度的核心热不同,因此带钢入锌锅温度需根据不同厚度带钢和镀层质量进行优化,优化后入锌锅温度与带钢厚度关系如表3。

表3 优化后的带钢入锌锅温度与厚度的关系Tab.3 The relationship between optimized temperature entering the zinc pot and thickness of the steel strip

3.4 优化排锌灰效果

为提高炉鼻子排灰效果,根据情况定期降低炉鼻子,缩短锌灰和溢流板距离,有效带走带钢周围锌灰;同时采用定转速定液位差的方法,保证内外液位精确控制,防止液面下排锌和锌灰溢流效果差的问题。此外还定期进行高转速控制,将槽内收集的锌灰和锌渣有效排出炉鼻子。通过上述措施,炉鼻子排锌灰效果和锌液面洁净度有明显改善,大幅减少减轻了镀层白条缺陷。

3.5 改进效果

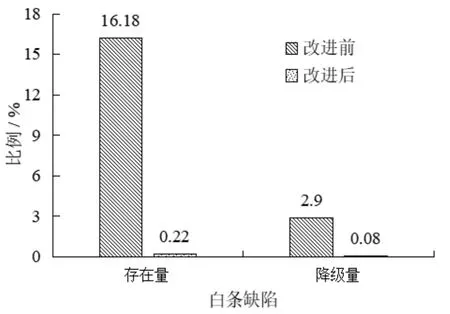

通过一系列针对性的关键工艺优化和装备升级,镀层白条缺陷治理效果明显。结果如图6。

图6 改进前后白条缺陷对比情况Fig.6 Comparison of white bar defect before and after improvement

由图6可知,白条缺陷存在率由16.18%下降到0.22%,降级改判率由2.9%下降到0.08%,缺陷严重度由有手感或明显可见变为无手感和极轻微色差,产品表面达到高端家电用钢的质量需求。

4 结 论

(1)热镀锌产品镀层白条缺陷是炉鼻子内锌灰黏附到带钢表面所形成的条状色差缺陷,其组成是ZnO和Zn的混合物。

(2)镀层白条缺陷影响因素有炉鼻子密封性、露点、带钢入锌锅温度和锌锅温度、炉鼻子排灰效果,其中炉鼻子密封是白条缺陷大量出现的关键因素。

(3)通过对炉鼻子设备及工艺的升级和优化,形成了一套热镀锌镀层白条缺陷的有效解决方案,成效明显。