酸性一价铜电镀铜的工艺及能效分析

2024-04-12刘颖邢希瑞田栋夏方诠李宁

刘颖,邢希瑞,田栋,夏方诠,李宁

(1.山东省路桥集团有限公司,山东 济南 250014; 2.济南大学 化学化工学院,山东 济南 250022;3.哈尔滨工业大学 化工与化学学院,黑龙江 哈尔滨 150001)

金属铜不仅具有优异的导电性、导热性以及自润滑性等性能,而且具有相对低廉的价格,因此电镀铜在各个工业领域中有广泛的应用,比如:印刷电路板行业通过电镀铜进行布线[1-2],锂离子电池制造通过电镀铜来生产铜箔作为集流体[3-4],五金电镀领域通过在底层电镀铜来改善整体耐蚀性[5],实芯焊丝生产则通过电镀铜来改善焊丝自润滑性和导电性[6]。

电镀铜按照主盐中铜元素的价态可以分为一价铜镀铜和二价铜镀铜,目前二价铜镀铜应用最为广泛,包括酸性硫酸铜镀铜和焦磷酸盐镀铜等众多电镀体系[7-11],但电镀过程所需的高昂电力成本已经成为成本控制的主要因素。根据法拉第电解定律,在相同的阴极电流效率下电化学还原得到等量的金属铜,一价铜镀铜消耗的电量仅为二价铜镀铜的一半[12]。然而,亚铜离子必须在强络合剂存在的条件下才能稳定存在于水溶液中,所以已开发的一价铜镀铜技术多采用碱性条件下的络合物镀液,比如氰化物体系、亚硫酸盐/硫代硫酸盐体系等[13-14]。其中,氰化物体系虽然电镀效果优异,但是不仅毒性高而且阴极电流效率仅为70%左右;而传统的非氰一价铜镀铜体系由于络合能力的不足,导致镀液的稳定性欠佳,而且容易发生铜铁置换反应[14]。因此,选择合适的亚铜离子络合剂是无氰一价铜镀铜技术的关键。硫脲可以稳定络合Au+、Ag+、Cu+等金属离子,基于硫脲的络合物溶液体系在众多领域获得了应用[15-18]。尤其值得关注的是,基于Cu+与硫脲络合后可以稳定存在于酸性溶液中,目前实现了无氰一价铜电镀铜,并且可以应用于钢铁基体的直接电镀而不会引起铜铁置换反应[19]。因此,推进无氰一价铜电镀铜体系的工艺研究以及能效分析,从而开发稳定、高效的无氰一价铜电镀铜技术,对于降低电能消耗、推动技术迭代具有重要意义。

1 实验

1.1 镀液组成及电镀流程

镀液组成:16 g/L稳定剂、140 g/L硫脲、24 g/L辅助络合剂A、40 g/L 辅助络合剂B、30 g/L KCl、60 g/L CuCl,通过盐酸调整镀液pH为0.50,工作温度为60 ℃。以碳钢板为阴极、紫铜板为阳极,调整电流值进行恒电流电镀。

1.2 电化学测试

以碳钢板(0.785 cm2)或紫铜板(0.785 cm2)为研究电极、饱和甘汞电极(SCE)为参比电极、铂片电极为对电极,在相应的溶液中进行极化曲线的测量,扫描速率为5 mV·s-1,极化曲线中的φ均为相对于SCE的电位值。

1.3 赫尔槽试验

采用赫尔槽试验测定阴极电流密度范围,以标准赫尔槽黄铜试片为阴极,以紫铜板为阳极,镀液体积为250 mL,设定电流为2.0 A。

1.4 电流效率的测定

以0.25 dm2的碳钢板作为阴极,以等面积紫铜板为阳极,记录碳钢板及紫铜板的质量,采用一定的电流电镀30 min后再次称取碳钢板和紫铜板的质量,进行3次平行实验后根据法拉第电解定律计算阴、阳极电流效率。

阴、阳极电流效率η阴和η阳可以表示为阴极或阳极的实际重量变化Δm1与理论重量变化Δm1´的比值,即η=Δm1/Δm1´×100%,其中理论重量变化Δm1´根据法拉第电解定律来计算,即式(1)。

其中:Q代表通过的总电量;I代表电解电流;t代表电解时间;z代表电子转移数;F为法拉第常数;M是金属的相对原子质量。

1.5 镀层形貌及粗糙度分析

采用表面粗糙度仪(TR200)测量表面粗糙度,采用扫描电子显微镜(JSM-6700F microscope)观察镀铜层的微观形貌。

2 结果与讨论

2.1 电镀过程的阴极能效分析

2.1.1 电镀的阴极过程

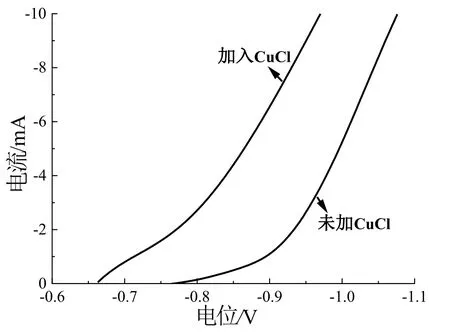

在酸性溶液中硫脲能够改变Cu+在阴极的电化学行为,图1对比了加入CuCl前后的阴极极化曲线。在镀液中没有加入氯化亚铜之前,阴极只有可能发生H+还原为H2的过程,H2的析出电位大约在-0.77 V;当镀液中加入氯化亚铜之后,Cu+在-0.66 V被还原为Cu。当溶液中存在大量强络合剂时,金属离子的还原电位会大幅度负移,络合物稳定常数越大、络合剂加入量越大,则形成的金属络离子越稳定,还原电位也越负。鉴于Cu+/Cu的标准电极电位为+0.280 V( vs SCE),硫脲的加入使Cu+的还原电位显著负移,但仍高于H2的析出电位,故阴极会优先发生金属铜的沉积,而不是氢气的析出。

图1 一价铜镀液中加入CuCl前后的阴极极化曲线对比Fig.1 Cathodic polarization curves in the electroplating solutions with/without CuCl

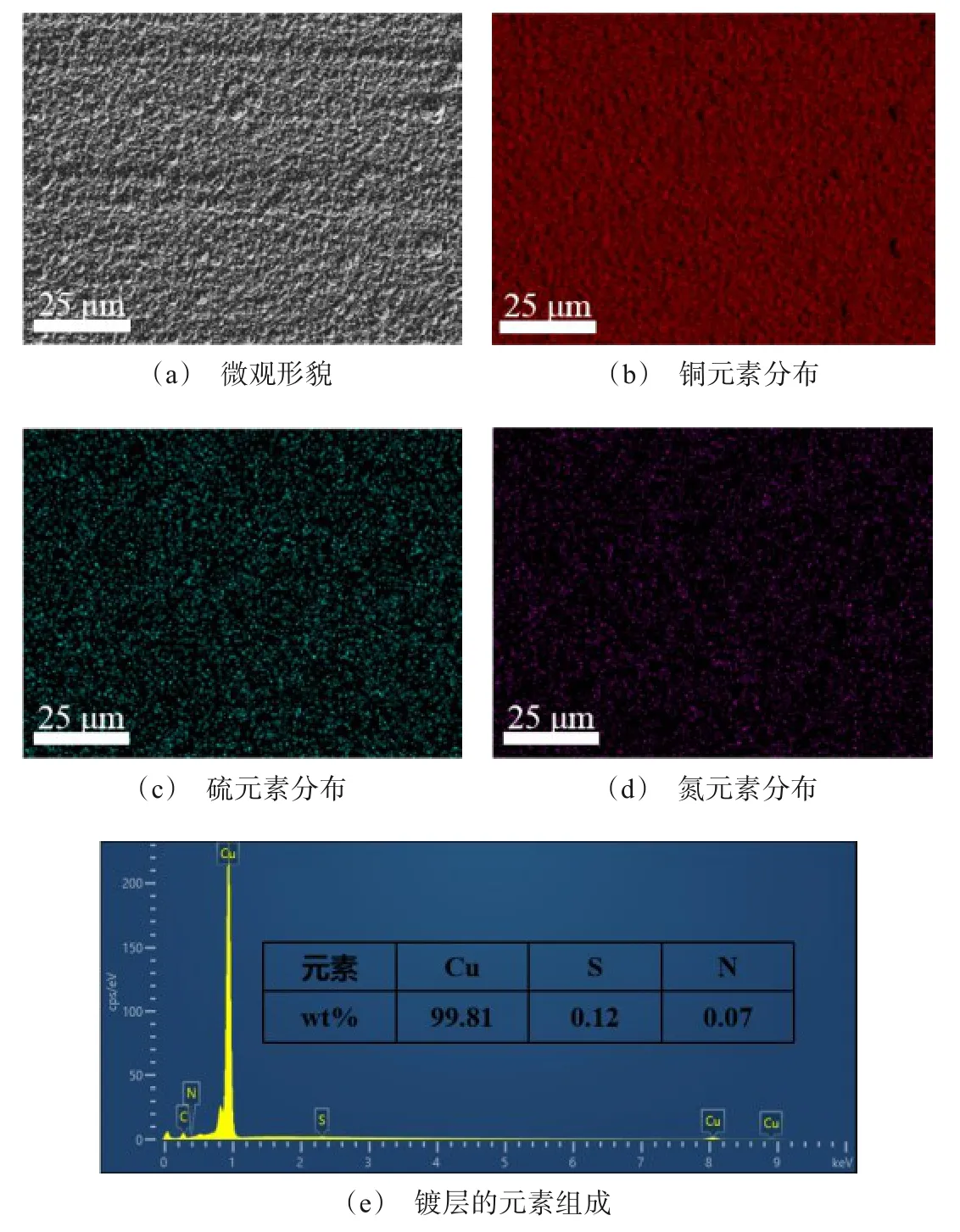

在2.0 A·dm-2的阴极电流密度下得到的镀铜层的微观形貌及元素组成如图2所示,由于镀液中硫脲具有较强的吸附性,因此镀层中会有微量的硫和氮,但镀层的纯度仍然达到99.8%以上。

图2 在2.0 A·dm-2条件下得到的镀铜层的元素组成Fig.2 The composition of copper film prepared at 2.0 A·dm-2

2.1.2 阴极电流密度对阴极电流效率的影响

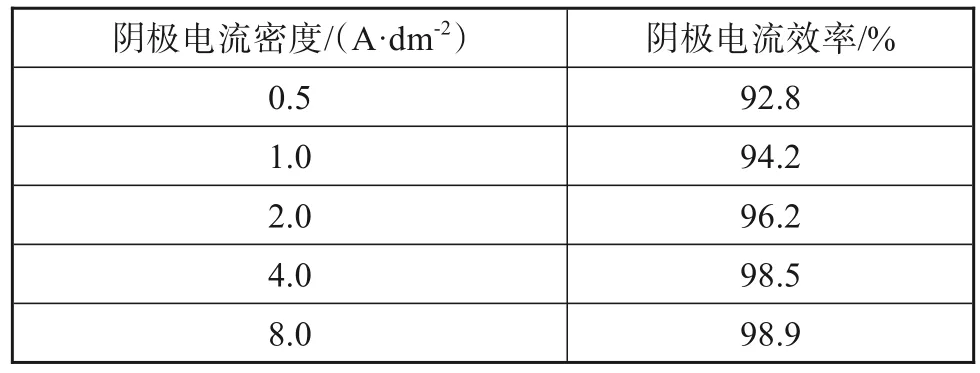

阴极的电流效率随阴极电流密度的变化如表1所示。可以看出,在pH为0.5的强酸性一价铜镀液中,阴极电流效率一直可以维持在92%以上,优于大多数二价铜镀铜体系的阴极电流效率。这说明虽然镀液中氢离子浓度很高,但由于Cu+的放电电位比H+更正,所以在阴极反应中主要发生Cu+还原为Cu的过程,而析氢副反应则占比较小。通常情况下,二价铜镀液以及氰化物镀液的阴极电流效率会随着阴极电流密度的增大而降低[20-21]。然而需要注意的是,在酸性一价铜镀液中,随着阴极电流密度从0.5 A·dm-2逐渐增大到8.0 A·dm-2,虽然阴极过电位会不断升高,但阴极电流效率反而由92.8%提高到98.9%。这说明随着阴极电流密度的增大,Cu+的还原过程比H+的还原过程更易进行,从而导致析氢反应的比例逐渐降低,阴极电流效率逐渐提升。

表1 阴极电流密度对阴极电流效率的影响Tab.1 The influence of cathodic current density on cathodic current efficiency

2.1.3 阴极电流密度对镀层的影响

得到的赫尔槽试片如图3所示,可以看出仅在高电流密度区出现镀层粗糙的情况,当电流密度较低时镀层结晶细致且低电流密度区不漏镀。通过赫尔槽试验说明镀液可以工作的阴极电流密度范围较宽,且可获得外观良好的镀层,但是相较于二价铜镀铜以及氰化物镀铜,酸性一价铜电镀铜得到的镀层光亮性略逊色,基本呈现哑光的砖粉色,很难达到光亮和半光亮的表面状态[20]。

图3 一价铜镀液在2.0 A下得到的赫尔槽试片Fig.3 The copper film prepared in hull cell at 2.0 A

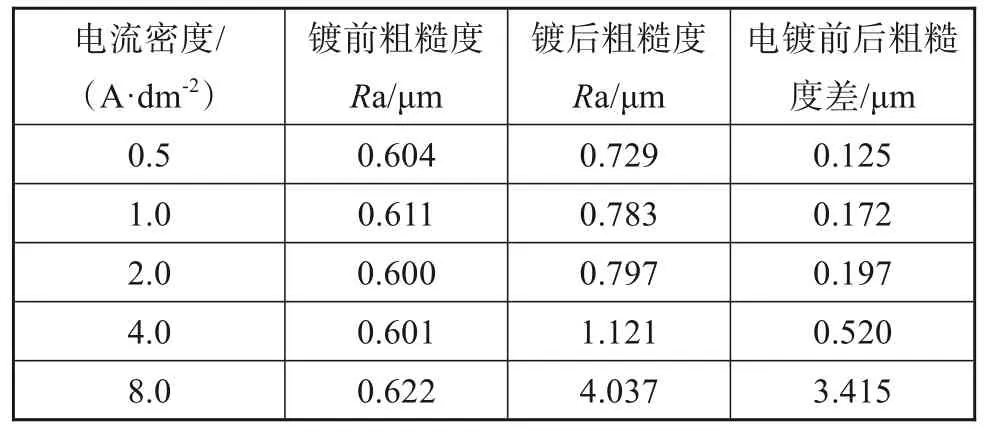

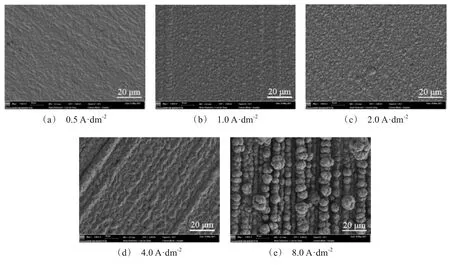

控制通过阴极的总电量为0.25 Ah·dm-2,在不同阴极电流密度下制备的镀铜层的粗糙度Ra如表2所示。可知镀铜层的表面粗糙度高于基体,且随着阴极电流密度的提高而增大,当电流密度为8.0 A·dm-2时镀层的表面粗糙度急剧提升。图4为不同阴极电流密度下制备的镀铜层的SEM图像,可以看出当电流密度不高于4.0 A·dm-2时镀层平整,而当电流密度为8.0 A·dm-2时镀铜层则微观粗糙,因此阴极电流密度不宜高于4.0 A·dm-2。需要注意的是,一价铜镀液的阴极过程为单电子过程,且电流效率接近100%,所以即使在4.0 A·dm-2的电流密度下工作,实际镀速仍在100 μm·h-1左右,此沉积速率并不逊色于其它二价铜镀铜工艺[20-22],故可用于对镀速要求较高的领域。

表2 不同电流密度下镀铜层的粗糙度RaTab.2 Ra of the copper films prepared at different cathodic current densities

图4 不同阴极电流密度下制备的镀铜层的SEM图像Fig.4 The SEM images of copper films prepared at different cathodic current densities

2.2 电镀过程的阳极能效分析

2.2.1 电镀的阳极过程

图5对比了在相同pH的溶液中不同反应的阳极过程。当采用惰性阳极时,若底液中不含稳定剂、硫脲、亚铜离子等还原性物质时,阳极极化曲线如图中曲线1所示,阳极只会在电位高于1.0 V发生析氧反应;而惰性阳极在一价铜镀液中的阳极极化曲线如曲线2所示,在电位高于0.25 V时发生稳定剂的氧化。紫铜在一价铜镀液中的阳极极化曲线则如曲线3所示,镀液中大量强络合剂会促使阳极溶解电位的大幅负移,紫铜于-0.63 V左右就会发生金属铜的溶解过程。

图5 在相同pH的溶液中不同反应的阳极极化曲线Fig.5 The anodic polarization curves for copper anode and inert anode in the copper electroplating solution

对于阳极过程而言,氧化电位越负意味着越容易发生,所以在一价铜镀液的工作过程中紫铜阳极优先发生金属铜氧化为亚铜离子的过程。然而,铜的阳极过程比较复杂,在0.19 V和0.95 V两个电位下表现出钝化现象,说明电位高于0.19 V时阳极表面会形成难溶的钝化膜,然后发生过钝化,而当电位达到 0.95 V时阳极再次发生钝化。紫铜阳极的钝化可能会导致恒电流电镀过程中槽压的急剧升高。

2.2.2 电镀过程的槽压

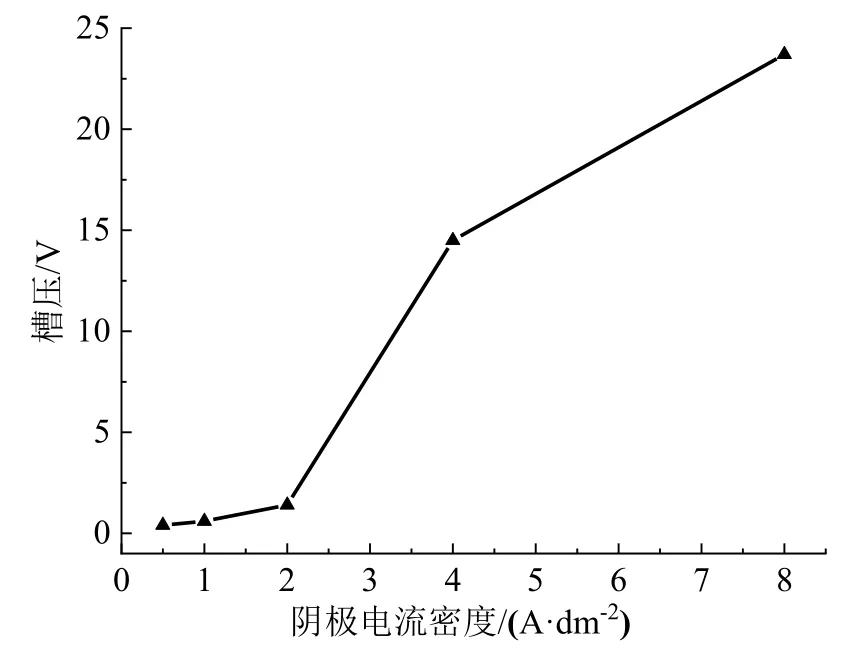

当采取面积比为1∶1的阴阳极进行电镀时,恒定阴极电流密度并记录槽压随阴极电流密度的变化,结果如图6所示。由于极化和欧姆压降都与电流密度正相关,可以看出槽压随着阴极电流密度的增大而上升。当电流密度为1.0 A·dm-2时槽压仅为0.6 V,说明镀液中强络合剂的加入可以同时使铜的沉积电位和阳极的溶解电位显著负移,从而保证槽压较低。但随着阴极电流密度的增大,阴、阳极极化和欧姆压降都会升高,尤其是当阴极电流密度升高至4.0 A·dm-2和8.0 A·dm-2时,槽压突跃至14.5 V和23.7 V。

图6 采用等面积阴阳极电镀时槽压随阴极电流密度的变化Fig.6 The influence of cathodic current density on bath voltage with the cathodic and anodic area ratio of 1∶1

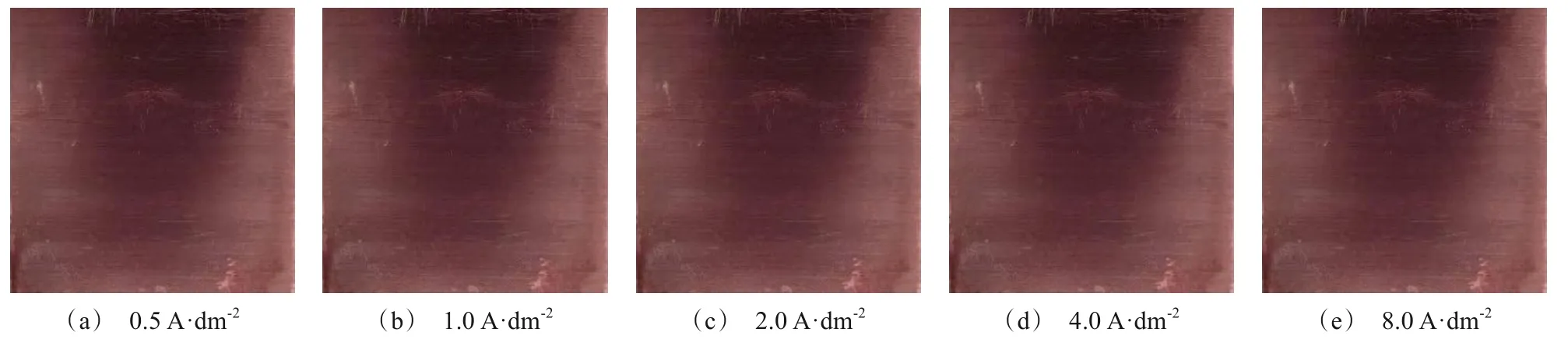

采取等面积的阴阳极在不同电流密度下进行电镀后,紫铜阳极的表面状态如图7所示。可以看出当电流密度不高于2.0 A·dm-2时紫铜阳极在电镀后表面为暗红色,而当电流密度高于4.0 A·dm-2时紫铜阳极表面会附着有白色难溶物质。由于镀液中含有大量氯离子且氯化亚铜为白色,结合图5中紫铜在阳极极化过程中表现出的钝化现象可知,当阳极电流密度升高时,阳极溶解产生的Cu+并不能被硫脲等络合剂完全络合溶解,而是部分转换为氯化亚铜附着于阳极表面。类似的情况在酸性硫酸铜镀铜时亦会发生,磷铜阳极表面会在一定条件下出现硫酸铜晶体析出的情况,致使槽压急剧升高[23]。因此,附着于铜阳极表面的氯化亚铜由于导电性不佳,导致在高电流密度下阳极过电位增大、槽压急剧升高[24-26]。

图7 采用等面积的阴阳极进行电镀时阴极电流密度对阳极的影响Fig.7 The influence of cathodic current density on anode with the cathodic and anodic area ratio of 1∶1

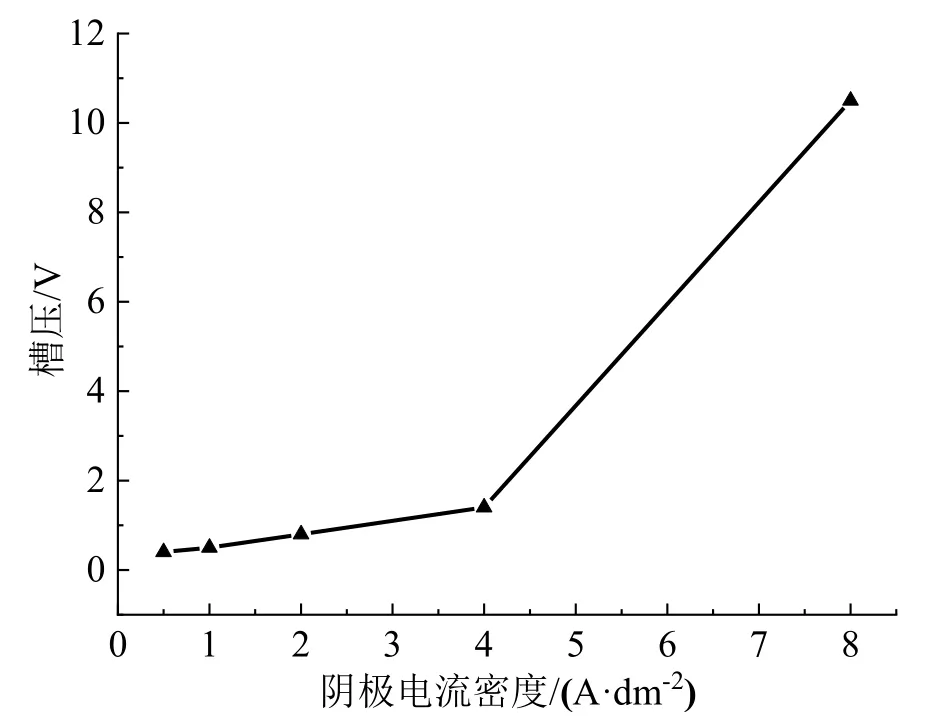

电镀过程中电能的消耗与槽压成正比,控制槽压对于提升电镀过程的能效至关重要。为避免或降低阳极钝化引起的槽压升高,可以采取大阳极小阴极的方式来降低阳极电流密度。当采取面积比为1∶2.5的阴阳极进行恒电流电镀时,恒定阴极电流密度进行电镀并记录槽压随阴极电流密度的变化,结果如图8所示。可以看出,当采用大阳极小阴极进行电镀时,在阴极电流密度不高于4.0 A·dm-2时槽压随着电流密度的上升而线性升高但并没有发生突跃,当阴极电流密度为4.0 A·dm-2时槽压仅为1.4 V,相对于传统的二价铜镀铜体系而言具有明显优势[27]。因此,采用大阳极小阴极的方式可以降低阳极电流密度,避免电镀过程中阳极的钝化,从而有效降低槽压,节约电能消耗。

图8 采取面积比为1∶2.5的阴阳极电镀时槽压随阴极电流密度的变化Fig.8 The influence of cathodic current density on bath voltage with the cathodic and anodic area ratio of 1∶2.5

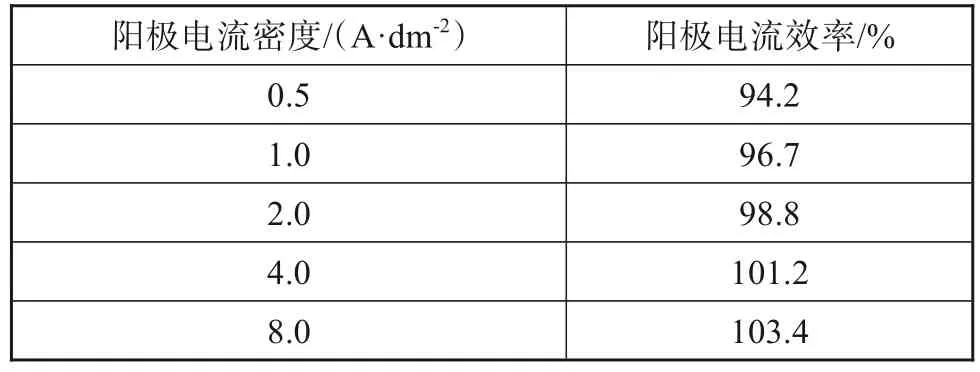

2.2.3 阳极电流密度对阳极电流效率的影响

阳极电流效率随阳极电流密度的变化如表3所示,可知一价铜镀液的阳极电流效率不低于94%,并且会随着阳极电流密度的增大而进一步上升。虽然阳极电流密度较高时紫铜阳极虽然容易钝化且槽压可达20 V以上,但电流效率非常高,说明紫铜阳极发生析氧等副反应的比例很低,槽压的急剧升高是由于阳极导电性退化所致。值得注意的是,当阳极电流密度为4.0 A·dm-2时阳极电流效率超过了100%,而当阳极电流密度为8.0 A·dm-2时阳极电流效率甚至达到103.4%。说明紫铜阳极在一价铜镀液体系中有可能存在负差数效应,即在大电流阳极溶解过程中存在一定程度的自腐蚀,导致阳极电流效率高于100%。对比表1和表3可知,一价铜镀液在工作过程中若采用等面积的阴阳极,则阳极电流效率略高于阴极电流效率,长时间工作会导致镀液中主盐浓度的上升;若采用大阳极小阴极,则阴极电流密度高于阳极电流密度,此时阴阳极电流效率基本相等,不但克服了阳极钝化的问题,而且可以维系镀液中亚铜离子浓度的基本稳定[25]。

表3 阳极电流密度对阳极电流效率的影响Tab.3 The influence of anodic current density on anodic current efficiency

3 结论

(1) 一价铜电镀铜体系中阴极优先发生亚铜离子的还原,阴极电流效率高于92%,且随电流密度的增大而提高;阴极电流密度不高于4.0 A·dm-2时镀层微观形貌较为优异。

(2) 紫铜阳极在工作过程中优先发生金属铜的氧化,阳极电流效率高于94%,且随电流密度的增大而提高;当阳极电流密度较高时阳极会发生钝化,导致槽压急剧升高。

(3) 当采用大阳极小阴极进行电镀时可以克服阳极的钝化和槽压的急剧升高,并且能够保证阴阳极电流效率的匹配和镀液成分的稳定。