7075铝合金表面钼/钛/钒复合转化膜的制备与性能表征

2024-04-12罗有斌刘宁华郑嘉伟祝闻赖心翘赖洪刘明杰

罗有斌,刘宁华*,郑嘉伟,祝闻,赖心翘,赖洪,刘明杰

(1.广州三孚新材料科技股份有限公司,广东 广州 510700;2.东莞理工学院 材料科学与工程学院 广东 东莞 523808)

铝及其合金具有质量轻、比强度高等优异特性,在航天航空、汽车交通、军事化工等领域获得广泛应用[1-2]。铝合金在自然环境下会迅速与空气中的氧气发生反应,生成Al2O3,形成一层致密的氧化膜。这层氧化膜会保护铝,但很难抵御恶劣环境的侵蚀,导致其难以满足一些工业上的要求[3]。随着铝合金在各个领域应用得越来越多,铝合金的表面处理技术愈发被人们重视[4-5]。因此铝合金的表面防腐蚀是非常有必要的,其重要手段是化学转化处理[6-7]。

多年来,铬酸盐转化法一直是工业上提高铝合金耐腐蚀性能的重要方法。该膜层具有耐腐蚀性强,满足许多规范要求,附着力好,制作成本低廉等特点,但铬酸盐化学处理中会产生容易诱发致癌的六价铬离子,这对人体健康来讲潜藏巨大的隐患[8-10]。所以环保型的无铬转化处理成为铝合金表面防护技术发展的必然趋势。

近年来人们对低铬和无铬处理技术进行了大量研究工作,其中作为典型代表的Alodien法[11],被称为第三代化学转化膜。Alodien法广泛应用于食品用铝质罐制造业,可形成耐蚀性良好和致密的光亮无铬膜层,其成膜机理与磷酸盐转化处理的成膜过程类似。从以前的研究结果中发现,单一膜层的性能不能达到工业要求,所以目前的转化工艺一般是两种或两种以上的盐进行复配。除了Alodien典型处理技术外,还有其它多种无铬转化技术。Li等人[12]在AA2024上制备了无铬Ti-Zr转化膜层,并对其耐腐蚀性进行了探讨。他们在Ti-Zr转化溶液中引入苯并咪唑阴极缓蚀剂,在基材表面覆盖了由微米级颗粒组成的多孔Ti-Zr转化膜层,其主要由金属氧化物(TiO2、ZrO2、Al2O3)、金属氟化物(ZrF、AlF3)和C-N配合物组成。中性盐雾实验和电化学分析结果表明,未观察到明显的腐蚀产物,耐蚀性显著提高。Mao等人[13]利用含多种过渡金属盐的Mo/Ti基转化溶液分别添加锰和钒,制备得到的转化膜层密实、无裂纹、粗糙度小,即使在湿热循环条件下轻微恶化,但转化膜依然对试样耐蚀性有利。一系列研究结果的趋势表明,无机-有机、无机-无机复合膜层将逐渐取代单一主盐膜层。

本文采用钼酸盐和钛酸盐为主盐,以偏钒酸钠为成膜促进剂,植酸钠为有机添加剂,在7075铝合金表面制备钼/钛/钒复合转化膜。通过对膜层的形貌、性能和成分进行分析,旨在开发出替代铬酸盐的无铬化技术。

1 实验过程

1.1 基材预处理

本实验采用的基体是20 mm×20 mm×3 mm的7075铝合金,其化学成分(wt.%)为:Zn 5.1%~6.1%,Mg 2.1%~2.9%,Cu 1.2%~2.0%,Cr 0.18%~0.28%,Si≤0.4%,Fe≤0.5%,Mn≤0.3,Ti≤0.2%,其它杂质≤0.05%,Al余量。7075铝合金的预处理流程如下:

(1)先用钻孔机给每个样品进行打孔,以方便后续的操作,之后分别取800#、1000#、1200#、1500#的砂纸,依次对样品进行手动打磨,直到表面光滑,且划痕的方向相同。打磨好的样品再用蒸馏水进行清洗,去除表面的污渍。

(2)将打磨处理后的样品放进盛有酒精的烧杯中,使酒精完全没过样品,将烧杯放进超声仪器中,设定超声温度为室温、超声时间为2 min。酒精超声处理结束后将样品取出,进行吹干。

(3)将酒精超声处理后的样品放进事先配制好的含有浓硫酸、磷酸、氢氟酸、OP-10乳化剂的酸性溶液中,并使其被完全浸没,酸洗时间为1 min,然后用蒸馏水冲洗,再将其吹干。该步骤的主要作用是减少样品表面的油污和其它污染物。

(4)将酸洗处理后的样品放入事先配置好的含有浓硫酸、磷酸和浓硝酸的混合酸溶液中,并使其被完全浸没,处理时间为2 min,后用蒸馏水冲洗,再将其吹干备用。该步骤的主要作用是活化其表面,提高与后续转化膜的结合力。

1.2 化学转化工艺

1.2.1 成分调整初步实验

植酸钠是一种白色粉末状的有机物,是天然的绿色添加剂,与金属离子有极强的螯合作用,但与植酸钠、六氟钛酸、偏钒酸钠的缓蚀协同作用还需要探究。因此采用成分调整的方法探究各成分的作用,在植酸钠的基础上分别添加六氟钛酸、偏钒酸钠、钼酸铵中的一种或多种成分,分成8组实验,如表1实验方案所示。其中,“√”为添加,“×”为不添加,温度及时间的参数为35 ℃,15 min将7075铝合金样品放置在转化液内,并使其被转化液完全浸没,静置15 min后取出,随后使用蒸馏水进行清洗,接着用滤纸尽可能吸干样品的表面水分,再将样品放入恒温干燥箱中,温度设置为35 ℃,放置2 h后取出,再对样品进行性能检测。

表1 实验方案Table 1 Experimental program

1.2.2 成膜时间单因素实验

取上述实验中成膜效果较好的样品进行不同成膜时间下的表面处理,并进行后续的性能表征与测试。

1.3 性能表征与测试

(1)耐蚀性检测:7075铝合金表面钼/钛/钒复合膜层的耐蚀性检测所用设备型号为Princetion Applied VersaSCAN的电化学工作站,具体操作为:先用去离子水配制好3.5% NaCl溶液作为测试液,再将测试液倒进电解器皿中,要求测试液浸没过样品。将饱和甘汞电极作为参比电极、铂电极作为辅助电极、7075铝合金样品作为工作电极,测试温度为室温。设定Tafel曲线测量的电位扫描速率为1 mV/s,电化学阻抗谱图测量的频率为1.0×10-2Hz~1.0×105Hz。测试流程为:先测定开路电位,等待开路电位稳定后测定,并将测定的数据通过记事本保存,最后在作图软件做出所需的交流阻抗图以及电化学极化曲线。

(2)微观形貌和组成检测:7075铝合金表面钼/钛/钒复合膜层形貌和主要元素组成检测使用的是美国FEI生产的型号为Verios G4 UC扫描电子显微镜(SEM),测试时的加速电压为15 kV。同时,搭配其附带的能谱仪对转化膜元素含量进行分析。

(3)XPS分析:采用美国Thermo Scientific 的Escalab 250 XI 型号X射线光电子能谱仪对样品表面元素的化学价态和组成进行分析。X射线光源为单色Al Kα源,能量为1486.6 eV,功率为150 W,真空度为1×10-19Mbar,测试光斑面积为650 μm2,电荷校正采用污染碳C 1s(284.8 eV)进行校正。

2 结果与讨论

2.1 初步实验

2.1.1 样品照片

图1所示为7075铝合金经过8种不同转化液处理后的数码照片。由图1所示,转化实验中的8种不同的转化液成膜中,1#、3#均有较为清晰明显的转化膜形成,该转化膜呈黄褐色,其中1#的转化膜相较于3#的转化膜颜色更深,且膜层的分布也更加均匀;而从2#可观察到其表面有银白色的膜层生成,该膜层的厚度较薄,成膜分布不均匀;从4#、5#、6#、7#、8#的照片可以观察到这些样品表面颜色不均匀,且存在砂纸打磨后留下的细微划痕,说明成膜不均匀。

图1 样品经过不同转化液处理后的数码照片Fig.1 Digital photographs of samples treated with different conversion solutions

2.1.2 SEM、EDS

由上述实验中得到的8个照片分析的结果可知,1#和3#的成膜效果较好,因此,对该两组样品进行微观形貌分析。图2所示为1#和3#样品表面的微观形貌和对应的EDS谱图。由图2(a)所示,可以看到少量的划痕,膜层表面存在少量的点状物。同时,膜层的致密性良好,均匀性良好;1#样品相应的EDS谱图(b)显示,膜层中的元素主要有Mg、Mo、Ti、V、Al等,其中Al元素为膜层的基体元素,散落分布在膜层表面的点状物主要是元素Mo。

图2 不同样品表面的SEM和EDS谱图Fig.2 Microscopic morphology and corresponding EDS spectra of the surfaces of the different samples

由图2(c)所示,在扫描电子显微镜下可以看到较多裂痕,膜层表面存在部分的亮片,说明膜层出现了高低不平的现象;在扫描电子显微镜下可以看到组织之间存在明显的缝隙,同时表面也存在着少部分的凹点,膜层的致密性一般,均匀性一般。3#样品相应的EDS谱图(d)显示,膜层中主要有O、Mo、Ti、Al等元素,其中Al元素为膜层的基体元素。

2.1.3 耐蚀性检测

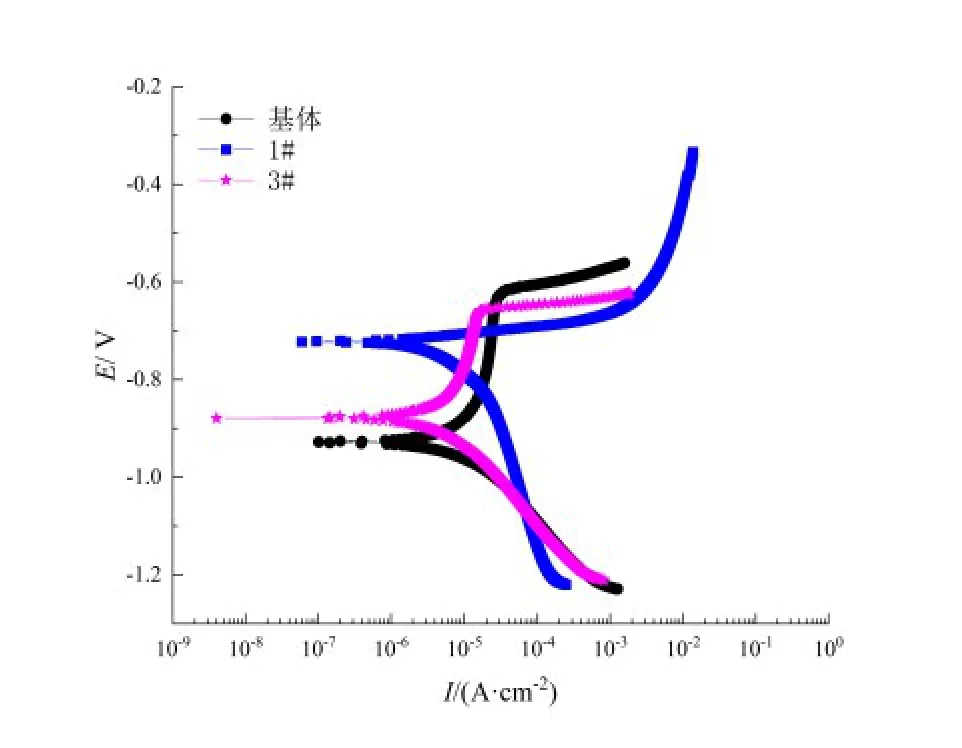

以7075铝合金基体作为对照组,对成膜效果较好的1#、3#进行电化学分析。图3所示为7075铝合金基体、1#和3#转化膜样品在3.5%氯化钠溶液中浸泡后得到的极化曲线图。其中E0为腐蚀电位,Icorr为自腐蚀电流密度,通过对腐蚀电位的移动以及自腐蚀电流密度大小的比较可以推测出样品之间的耐腐蚀效果。

图3 基体、1#和3#样品的Tafel极化曲线图Fig.3 Tafel polarisation curves spectra of substrate,sample 1# and sample 3#

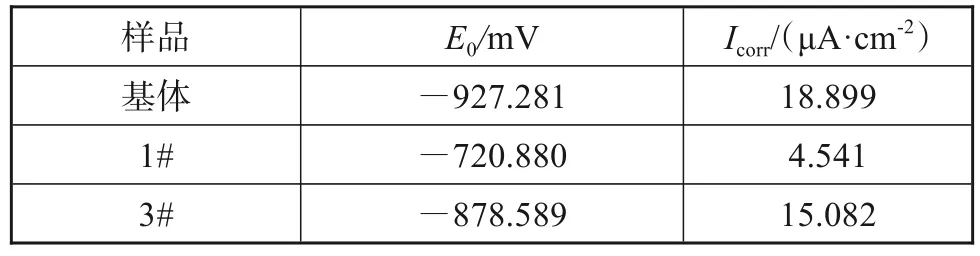

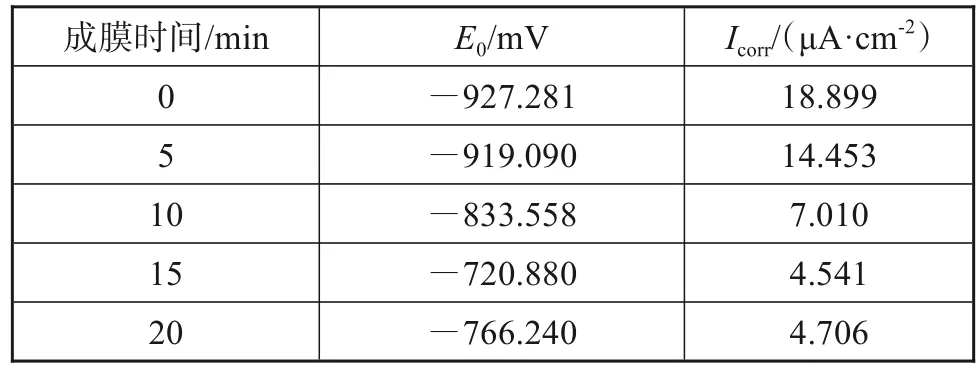

表2是Tafel极化曲线拟合结果,由表2可知Tafel极化曲线分析得出转化膜的腐蚀电位,1#转化膜的腐蚀电位最大,为-720.880 mV;同时,1#转化膜的腐蚀电流密度最小,为4.541 μA·cm-2,说明在相同的腐蚀环境下,其耐腐蚀能力最强。结合交流阻抗图的结果,可以看出1#样品的膜层耐腐蚀能力最佳。

表2 Tafel极化曲线拟合结果Table 2 Fitting results of Tafel polarisation curves

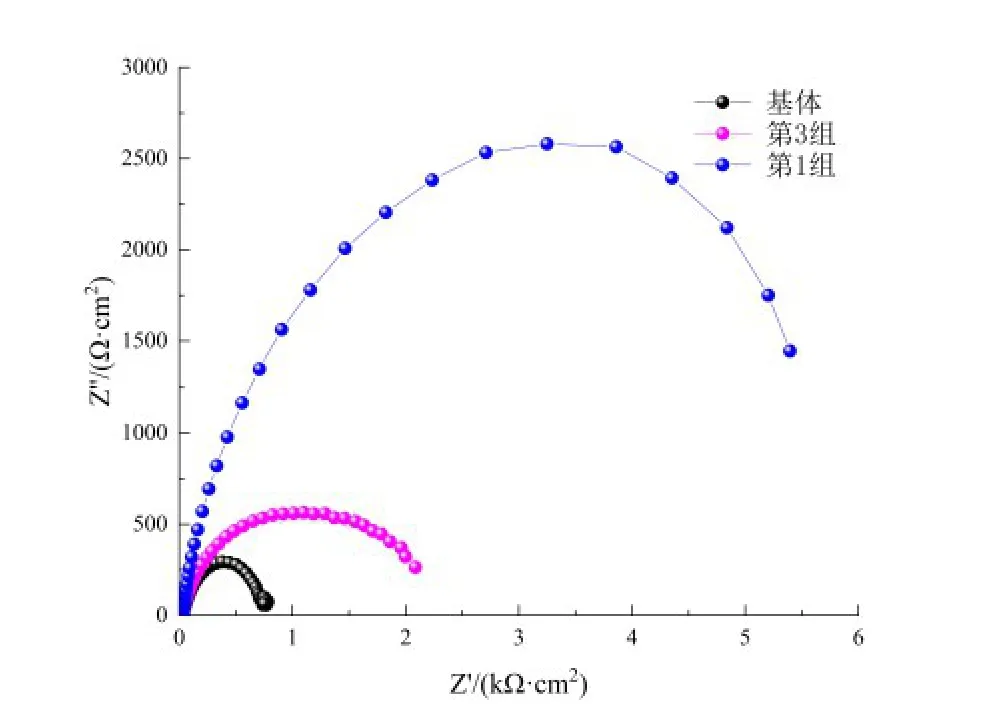

图4是7075铝合金基体、1#和3#转化膜样品在3.5%氯化钠溶液中浸泡后得到的交流阻抗图。由图4所示,基体的容抗弧半径明显小于1#和3#样品的容抗弧半径,1#样品的容抗弧半径比3#样品的容抗弧半径大。根据样品的容抗弧半径越大,则样品的耐腐蚀能力越强[14],可以得出以下结果:1#和3#样品的膜层耐蚀性均比7075铝合金基体更好,其中1#样品的耐蚀性最好。

图4 基体、1#和3#样品的交流阻抗图Fig.4 AC impedance spectra of substrate, sample 1# and sample 3#

总结上述实验结果为:1#样品的成膜效果好以及耐蚀性能最佳,因此后续进行的成膜时间单因素实验将以1#样品的工艺展开,以探讨出7075铝合金其表面钼/钛/钒复合膜层的最佳工艺参数。

2.2 成膜时间单因素实验

2.2.1 SEM

由图5所示,在扫描电子显微镜的微观形貌下,图(a)成膜时间5 min的样品表面较为粗糙,表面仍存在明显的人工划痕,表明膜层均匀性一般,致密性一般;图(b)成膜时间10 min的样品表面较为粗糙,可以观察到明显的膜层,表面也存在明显的人工划痕,表明膜层厚度较薄,均匀性一般;图(c)成膜时间15 min的样品表面平整,膜层的致密性良好,均匀性良好;图(d)成膜时间为20 min的样品表面平整,但膜层的间隙变大,膜层的致密性差,均匀性差,膜层甚至出现脱落现象。

图5 不同成膜时间的转化膜的微观形貌Fig.5 Microscopic morphology of conversion coatings with different coating formation times

2.2.2 耐蚀性

图6所示为不同成膜时间的转化膜样品在3.5%氯化钠溶液中的极化曲线,表3为Tafel极化曲线拟合结果。其中,E0为腐蚀电位,Icorr为自腐蚀电流密度,通过对腐蚀电位的移动以及自腐蚀电流密度大小的比较可以推测出样品的耐腐蚀效果。

图6 不同成膜时间的转化膜的Tafel极化曲线图Fig.6 Tafel polarisation curve spectra of conversion coatings with different coating formation times

表3 Tafel极化曲线拟合结果Table 3 Fitting results of Tafel polarisation curves

由表3所示,对Tafel极化曲线分析得出不同成膜时间处理后转化膜的腐蚀电位。其中,15 min的腐蚀电位最大,为-720.880 mV,该转化膜使铝合金基体的腐蚀电位正移了206.401 mV;15 min的腐蚀电流密度最低,为4.541 μA·cm-2,该转化膜使铝合金基体的自腐蚀电流密度降低了9.912 μA·cm-2,说明在相同的腐蚀环境下,其耐腐蚀能力最强。结合交流阻抗图的结果,可以看出成膜时间为15 min的转化膜耐腐蚀能力最佳。

图7为不同成膜时间的转化膜的交流阻抗图。如图7所示,成膜时间15 min的样品容抗弧的半径最大,且明显高于5 min、10 min、20 min的样品,容抗弧半径按由小到大排列依次为:基体<成膜时间5 min的样品容抗弧<成膜时间10 min的样品容抗弧<成膜时间20 min的样品容抗弧<成膜时间15 min的样品容抗弧。根据样品容抗弧的半径越大,则样品的耐腐蚀能力越强,可得出以下结论:成膜时间15 min的样品耐蚀性最佳,成膜时间20 min的样品耐蚀性次之,成膜时间5 min和成膜时间10 min的样品耐蚀性较差。

图7 不同成膜时间的转化膜的交流阻抗图Fig.7 AC impedance spectra of conversion coatings with different coating formation times

2.3 XPS分析

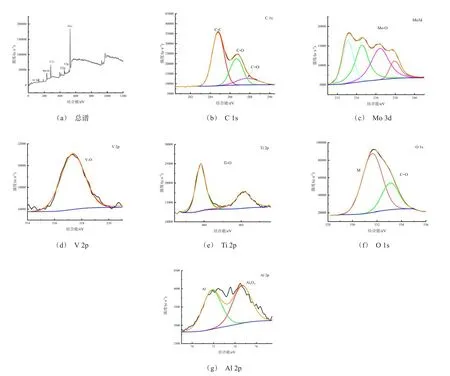

图8是1#试样复合膜层的XPS图谱,对膜层中的元素进行窄扫描并采用Avantage软件进行拟合分析。

图8 转化膜的XPS高分辨图谱Fig.8 High-resolution spectra in XPS of conversion coating

图8(a)是1#转化膜的总谱图,从图中可以看出膜层中含有Al、Mo、Ti、V、C和O等元素。图8(b)为C 1s的谱图,可拟合成284.8 eV、286.6 eV和287.8 eV这三个峰,其中284.8 eV属于C-C的结合能,286.6 eV和287.8 eV属于有机物中C-O和C=O的结合能[15]。图8(c)为Mo 3d的谱图,图中包含有4个拟合峰,它们的结合能分别为233.1 eV、234.5 eV、236.4 eV和237.9 eV。其中,233.1 eV和236.4 eV分别对应于MoO2中Mo 3d5/2和Mo 3d3/2的结合能;而234.5 eV和237.9 eV则分别对应MoO3中Mo 3d5/2和Mo 3d3/2的结合能[16-17]。图8(d)为V 2p的谱图,经过分析拟合得到一个结合能为517.3 eV的峰,517.3 eV对应于V(V)的结合能,说明膜层中存在V2O5[18-19]。图8(e)为Ti 2p的图谱,在459.5 eV和465.3 eV所出现的特征峰对应TiO2中Ti 2p3/2和Ti 2p1/2的结合能[20-21]。图8(f)为O 1s的图谱,结合能分别为531.6 eV和533.1 eV,分别对应于金属氧化物和C=O[22]。图8(g)为Al 2p的图谱,拟合后得到两个特征峰,分别为71.9 eV和74.7 eV,对应于Al和Al2O3的结合能[23-24]。

通过XPS分析可知,该复合膜层主要由金属氧化物MoO2、MoO3、V2O5、TiO2和Al2O3组成。

3 结 论

通过初步实验和单因素实验确定了7075铝合金钼/钛/钒复合转化膜的最佳转化工艺条件为:2 g/L植酸钠、25 g/L钼酸铵、1.5 g/L偏钒酸钠、1.5 g/L六氟钛酸,温度35 ℃和成膜时间15 min。转化处理后有效地提高7075铝合金的耐蚀性。在35 °C温度下处理15 min所得膜层最均匀致密,耐蚀性最佳,腐蚀电位最大,为-720.880 mV。所得转化膜的组分主要为MoO2、MoO3、V2O5、TiO2和Al2O3等金属氧化物。