基于压力张力调节的平整机延伸率控制

2015-07-11周锋刘娟刘舒慧杜珺王荣声

周锋,刘娟,刘舒慧,杜珺,王荣声

(1.天津电气科学研究院有限公司,天津300180;2.佛山高明基业冷轧钢板有限公司,广东佛山528000)

带钢冷轧后内部变为纤维状组织,再经过退火工艺,带钢内部重新结晶,消除了加工硬化组织,几乎完全成为软质状态,无法满足深加工的力学性能。而对冷轧带钢进行平整轧制,是改善冷轧带钢内部纤维组织,增强其加工性能的必要手段,优质薄板生产的关键工序。平整机轧制的主要功能是去除钢材料的屈服应力;改善带钢表面的光洁度、粗糙度及板形质量。

作为压下率非常小的二次冷轧,平整轧制无论出口侧或是入口侧,均无法用测厚仪直接测量厚度偏差,也就是说用检测设备无法直接得到实际压下量。工程上必须采用其他可测量对象,通过换算得到带钢的等效厚度压下量,这种等效方法即测量带钢延伸率,相应的控制方法即延伸率控制。

延伸率的测量与计算是延伸率控制的前提和基础,是延伸率控制中不可忽视的重要问题。对于平整机而言,张力和压力是控制延伸率的重要手段。基于两种方式和两种方式联合的延伸率控制方法在文中做了详细的研究和介绍。同时,在高明基业冷轧钢板有限公司1 450 mm单机架4辊平整机组上进行了大量的生产实践。实际生产数据表明,本文采用的延伸率控制方法可以得到满意的控制效果。

1 延伸率的测量与计算

平整机延伸率ε是指带钢经过平整轧制工序后,产生的长度增量部分占原始长度的百分比,其公式表达为

式中:L1,L0分别为同一时间内出、入口经过的带钢长度。

同时,延伸率也可以通过平整机出口速度和入口速度来定义:

式中:vex,ven分别为平整机出、入口带钢速度。

延伸率的测量方法主要分为间接测量方法和直接测量方法。

间接测量法是利用安装在平整机出、入口S辊上的编码器测得入、出口速度值来计算延伸率。该方法的优点是成本低,安装简单,维护量小;缺点则是S辊辊径由理论计算得出,S辊辊径实际值在长期工作的工况下因磨损必然出现持续变化,影响编码器测量值,因此存在延伸率计算精度问题。同时,测量辊和带钢之间打滑也严重影响着延伸率的测量,尤其是在加减速阶段。

直接测量法是指利用安装在出、入口上方的激光测速仪测量平整机的入、出口带钢速度来计算延伸率。该方法的优点是采用了非接触式测量速度的方法,其测量精度非常高。其缺点是成本高,维护量大,对测量环境和安装形式有较高的要求。

高明基业1 450 mm 平整机组用于延伸率控制的检测仪表安装位置为:2 台激光测速仪分别位于机架入口处和出口处,2 台测速编码器分别位于入口和出口S辊处。延伸率控制以激光测速仪测量延伸率为主,以编码器测量延伸率为备用,同时可以比较两者的测量精度。

在实际应用中,无论采用激光测速仪测量速度还是编码器测量速度,测量值均可能存在一定的波动。若用此直接测量值计算延伸率,延伸率计算值会存在较大的跳动,使得延伸率控制变得极为困难,控制精度无法保证,甚至会使延伸率控制器出现误动作,造成控制系统不稳定。因此,在延伸率测量和计算中,对相关数值进行数据处理和滤波是一个至关重要的问题,是保证延伸率控制的前提条件。数据处理和滤波的目标在于使延伸率计算值既要平滑又要保证实时性。本文对速度测量值和延伸率计算值采用了一组综合的数字滤波方法。

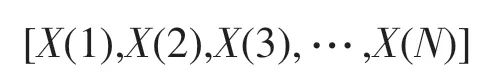

首先,对激光测试仪或编码器速度测量值采用了一种基于中位滑动平均滤波思想的方法。取连续N 个速度测量值形成一个队列,队列的长度固定为N。

设速度测量值的队列为

遵循先入先出原则,每次得到一个新的速度测量值放入队尾,同时扔掉原来队首的一个数据。每次更新完队列后,将队列中的N 个数据按大小重新排列,形成新的队列:

得到新的队列后,取其中位于队列最中间的连续M 个数据做算术平均值处理,这样就去掉了速度测量值中数值过大和过小的跳动。用于计算延伸率的速度值vf为

在实际计算中,N 和M 可以取任何值,i,j 为任意变量,但为了保证实时性和计算速度,N 的取值不可过大。本文中,对于激光测速仪速度测量值,取N=10,M=5;对于编码器速度测量值,取N=20,M=10。

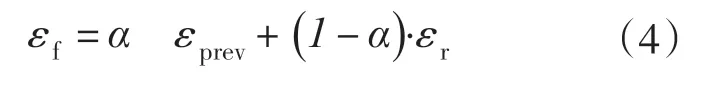

在得到可用于计算延伸率的带钢入出口速度值后,即可计算延伸率。为了保证延伸率测量的平滑性,对于计算出的延伸率也需要进行滤波。在此,本文对延伸率计算值采用了一阶惯性滤波的方法。如下式所示:

式中:εf为滤波后用于控制的延伸率值;εprev为前一次延伸率滤波值;εr为当前实时延伸率数值;α取值为0~1之间。

对于激光测厚仪测量计算的延伸率,取α=0.65;对于编码器测量计算的延伸率,取α=0.85。利用上述方法对数据处理,可得到能用于控制的既平滑又满足实时性的延伸率。

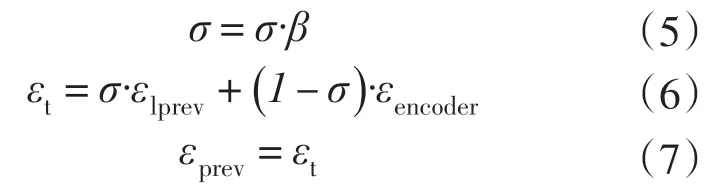

另外一个值得注意的问题是两种方法测量延伸率的平滑切换。由于测速辊和带钢之间存在打滑现象,通过编码器和激光测速仪测得的延伸率并不相等。通常编码器测量的延伸率数值偏高,激光测速仪由于精度高,其测量结果更接近于实际。但激光测速仪对维护和测量环境要求较高,测量条件不好时会出现信号异常、有效信号丢失等情况。此时,应将控制系统所用的延伸率切换至S辊编码器所测值。为避免因延伸率突变造成轧制力、张力突变,延伸率在切换时要通过数值方法做到二者之间平滑切换。本文在处理这一问题时,采用多补迭代的方法通过一条平滑曲线实现二者之间平滑切换。二者之间每次迭代计算关系为

式中:εt为切换过程中的延伸率数值;β为步长;σ为变换系数,初值取为1;εlprev为上次计算的εt值,初值取为切换时刻激光测速仪计算延伸率数值;εencoder为当前时刻编码器测量延伸率数值。

式(5)~式(7)表示每一次迭代计算步骤,经过P 步迭代后,最后令εt=εencoder,实现激光测速延伸率和编码器测速延伸率的切换。迭代步数P和步长β决定了切换曲线的平滑性和速度,本文取P=200,β=0.999 5。

2 延伸率控制方法

影响带钢延伸率的物理因素包括带钢厚度、带钢材料抗拉伸强度、轧制力、张力、轧辊辊径等。其中轧制力和张力是控制系统中最重要的调节参数。延伸率控制是典型的双环控制系统,系统的外环是延伸率控制,内环为压力控制或张力控制。

带钢延伸率控制原理是通过测量平整机出、入口带钢长度或速度,间接计算得出延伸率测量值,并与延伸率设定值进行比较,得出的延伸率偏差值经延伸率控制回路计算处理后,作为轧制力和张力控制的修正量参与液压压下系统和传动系统的控制。经过不断的修正,带钢实际延伸率逐步向设定值逼近,最终达到目标值,实现控制目的。

本文研究的平整机的平整模式为干平整,且工作辊径较大。生产实践中一般采用3种模式对其进行延伸率控制:轧制力控制模式、张力控制模式和轧制力-张力控制模式。控制系统可自动切换3种控制模式,也可做手动选择。

延伸率控制系统选择控制模式的依据主要是带材的厚度。厚度选择要参考平整机的机械参数和生产实践数据,不能一概而论。本文讨论的机组采用如下标准:

1)来料厚度>0.50 mm 时,轧制力在延伸率调节中起主要作用,张力变化对延伸率调节几乎不起作用,采用轧制力控制模式;

2)来料厚度<0.25 mm 时,对于大辊径平整机而言,其工作辊压扁效应明显,张力取代轧制力对延伸率调节起主要作用,采用张力控制模式;

3)来料厚度在0.25 mm 和0.50 mm 之间时,轧制力和张力变化均对延伸率调节起作用,采用轧制力-张力控制模式。

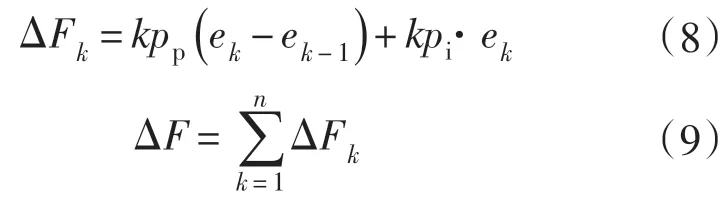

在轧制力控制模式下,张力不参与系统调节,张力值由机前触摸屏人工设定。系统根据经计算得到的延伸率偏差进行延伸率调节控制回路计算,得出轧制压力调整量ΔF。压力延伸率控制器采用数字式增量PI控制策略,轧制压力调整量ΔF 为

式中:ΔFk为当前时刻轧制压力调整量;ΔF 为轧制压力总调整量;kpp为控制器增益;kpi为控制器积分系数;ek为当前延伸率偏差;ek-1为前一时刻延伸率偏差。

为了保证延伸率调节的快速性,kpp的取值可适当较大,同时根据延伸率误差的范围,kpp采用分段取值的方法;kpi的取值兼顾控制精度和稳定性。本文中,kpp取10~2,kpi取0.15。

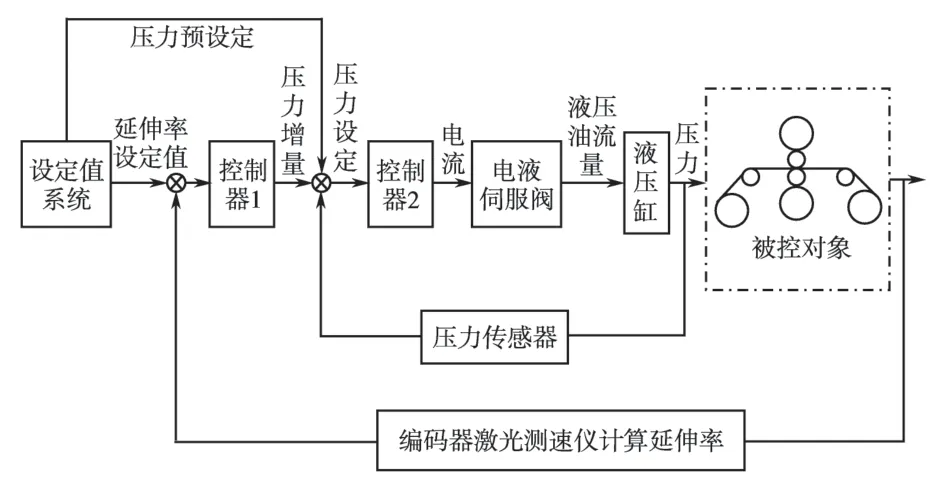

压力调整量ΔF 和压力设定值F 相加得到系统的实际压力设定值Frs,送入压力控制器。压力调整量ΔF 需要设定限幅值,避免轧制压力过大或者过小,对带钢产生不良影响,ΔF 的限幅值设定为±300 kN。压力控制模式框图如图1所示。

图1 压力控制模式框图Fig.1 The block diagram of pressure control mode

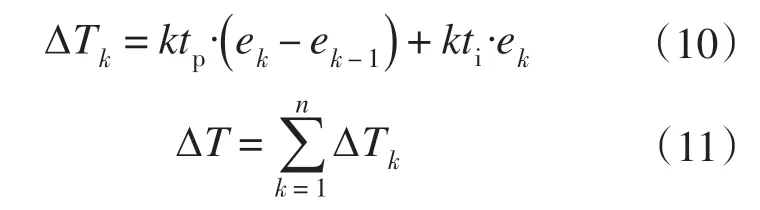

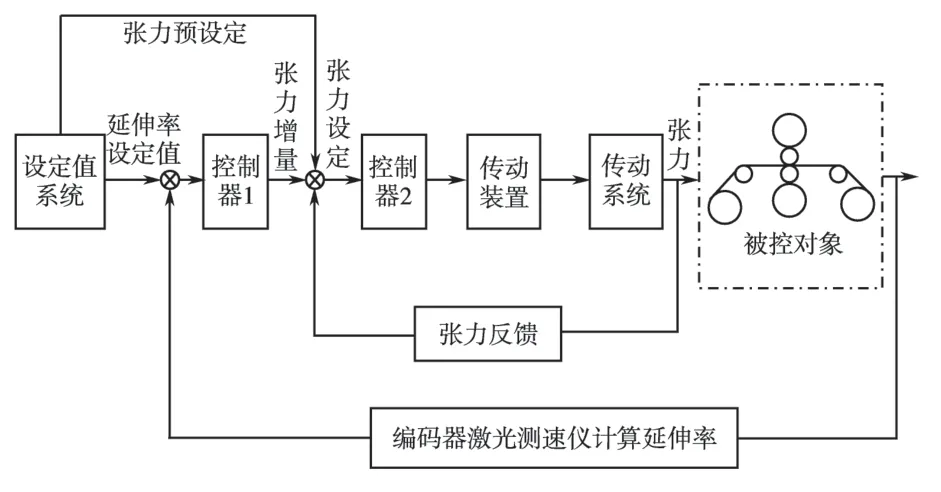

在张力控制模式下,轧制力不参与系统调节,轧制力值由机后触摸屏人工设定。系统根据经计算得到的延伸率偏差进行延伸率计算,得到张力附加给定值ΔT ,并通过DP网络将张力附加给定值送到各张力子系统。通过各张力子系统调节张力,达到控制延伸率的目的。张力控制模式框图如图2所示。张力附加给定值ΔT为

式中:ΔTk为当前时刻张力调整量;ΔT为张力总调整量;ktp为控制器比例增益;kti为控制器积分系数;ek为当前延伸率偏差;ek-1为前一时刻延伸率偏差。

张力对延伸率作用明显,所以ktp的取值不可过大。同时,也需要对ΔT进行限幅。本文中,取ktp为1.3,取kti为0.05,ΔT 的限幅值设定为±5 kN。

图2 张力控制模式框图Fig.2 The block diagram of tension control mode

在轧制力-张力控制模式下,根据延伸率偏差,首先令张力保持不变,调整轧制力,当轧制力达到调整上下限幅时,如延伸率实际值没有达到设定值,此时轧制力保持不变,系统根据延伸率偏差计算张力附加给定值并送到各张力子系统;当张力附加给定值达到上下限幅后,系统再根据延伸率偏差重新调整轧制力,继续保持张力不变。在此控制模式下,轧制力调节控制与张力调节控制自动进行切换,最终达到延伸率控制的目的。

3 延伸率控制效果

在实际生产中,用上述延伸率控制方法对各种厚度的带钢进行了大量的生产验证。

图3 为压力控制效果,带钢厚度为0.54 mm,延伸率控制在平整机起步之前投入即全程投入延伸率控制,设定值0.5%。在加减速阶段,由于速度低,延伸率实际值偏大,压力减小到压力调节下限,进入最小调节压力保护,以保证压力不出现较大的波动。在进入稳速段后,压力值进入调节范围,在压力调节作用下,延伸率实际值跟随设定值,稳速段偏差±0.03%。

图3 压力控制模式效果Fig.3 Result of pressure control mode

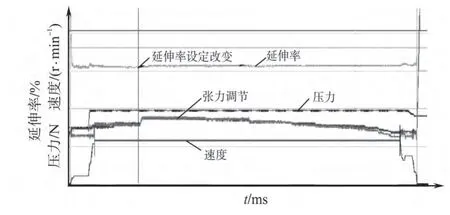

图4为张力控制效果,带钢厚度为0.21 mm。延伸率控制全程投入,前半段延伸率设定为0.15%;后半段延伸率设定为0.2%。延伸率控制投入后,张力调节起作用,延伸率保持在0.2%,稳速段偏差±0.03%,降速段偏差0.7%之内。

图4 张力控制模式效果Fig.4 Result of tension control mode

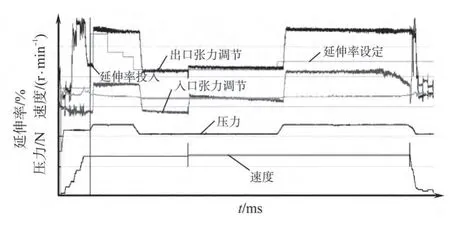

图5为压力-张力控制效果,带钢厚度为0.33 mm。延伸率控制在加速段结束后投入,此后延伸率控制一直投入,期间多次改变延伸率设定值。在压力调节和张力调节的共同作用下,延伸率实际值均可跟随设定值改变,压力调节和张力调节均可迅速响应。延伸率投入后,延伸率能够跟随设定值,稳速段偏差±0.03%。

图5 压力-张力控制模式效果Fig.5 Result of pressure-tension control mode

由上述图3~图5可知,在未投入延伸率控制时,延伸率实际值不稳定,波动幅值较大;投入延伸率控制后,延伸率实际值在控制系统作用下,数值趋于平稳,波动幅值小,可以跟随设定值,控制误差小于±0.03%。实践结果表明,该延伸率控制系统具有良好的控制效果,达到设计要求。

4 结论

本文详细介绍了1 450 mm 冷轧平整机组基于压力和张力调节的延伸率控制方法。结合实践经验,详细介绍了延伸率的测量计算方法和数值处理。针对延伸率控制方法这一关键问题,进行了重点的研究,并进行了大量的生产实践。通过长达半年的机组运行观察,系统达到了设计要求,延伸率控制效果良好。同时,也注意到在平整机加减速阶段存在延伸率控制效果稍差的情况,这将是进一步研究和改善延伸率控制的重点。

[1]丁修堃.轧制过程自动化[M].北京:冶金工业出版社,2005.

[2]李华.板带材轧制新工艺、新技术与轧制自动化及产品质量控制实用手册[M].北京:北京冶金出版社,2009.

[3]罗永忠,徐立元.冷轧平整机组恒延伸率控制系统及应用[J].轧钢,1999,16(5):31-33.

[4]黄才铨.宝钢1550 连续退火机组平整机延伸率控制技术[J].冶金自动化,2004,28(1):30-34.

[5]周锋,刘娟,刘舒慧,等.1 450 mm平整机延伸率控制系统的设计与应用[J].电气传动,2014,44(10):40-43.

[6]张殿华,孙杰,李旭,等.冷轧平整机延伸率控制系统的应用及研究[J].钢铁研究学报,2008,20(5):56-58.

[7]杨喆.平整机延伸率自动控制系统的研究[D].西安:西安理工大学,2007.