基于Moldflow分析的汽车左/右支撑托架注射模设计

2024-04-07胡银芬

陈 兵,胡银芬

(惠州城市职业学院,广东 惠州 516025)

0 引言

随着中国模具技术的发展,越来越多的汽车模具在中国设计与制造。由于汽车塑件结构复杂,设计模具时存在难度较大、周期较长的问题。汽车塑件表面精度及尺寸精度要求较高,对模具结构及加工制造的要求严格。为确保模具设计结构合理及降低后续修模与配模的难度,一般复杂的汽车塑件在设计模具时可利用Moldflow 进行相应的模流分析,根据分析结果确定合理的模具结构。

1 汽车左/右支撑托架结构分析

汽车塑件一般结构较为复杂且表面粗糙度、尺寸精度等均要求较高,某汽车左/右支撑托架如图1所示,经UG 软件查询可知,支撑托架的外形尺寸为171.93 mm×117.34 mm×127.79 mm,整体壁厚为3.5 mm,左支撑托架体积为130 039 mm3,右支撑托架体积为133 307 mm3,成型材料为PP+30%GF。左/右支撑托架尺寸较大且整体形状复杂,特征结构较多且带有侧孔、侧凹等,左支撑托架在结构上比右支撑托架多2个侧孔,其他结构对称。塑件分型难度大,成型困难。

图1 汽车左/右支撑托架

2 Moldflow模流分析

为了缩短模具设计周期,首先利用Moldflow 进行模流分析。Moldflow 可以对左/右支撑托架的填充时间、总体温度、转保压压力、熔接痕、翘曲变形等进行模拟,以提高模具设计的准确性。

(1)Moldflow 分析前的设置。在进行Moldflow分析前,对相关参数进行设置,其中设置模具表面温度45 ℃,熔体温度245 ℃,注射时间1.6 s,转保压压力为注射压力的80%,根据图2、表1 所示设置的参数进行分析。

表1 成型参数设置

图2 分析参数设置

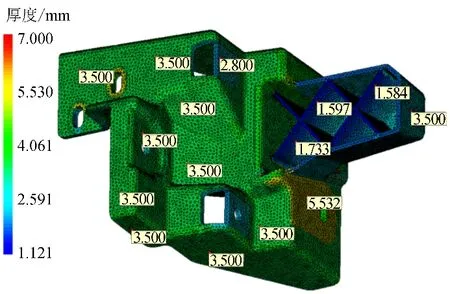

(2)材料设置与厚度分析。根据客户要求,左/右支撑托架成型材料均为PP+30%GF,通过Moldflow 软件对支撑托架的厚度分析,塑件大部分厚度为3.5 mm,如图3所示。塑件壁厚太厚,注射成型后会因为收缩不均导致塑件变形、缩孔、凹陷或填充不足等缺陷,所以须确保塑件厚度均匀。为避免塑件局部太厚,需要对厚度超过3.5 mm 的部位进行修改,一般热塑性材料厚度常取2~4 mm。根据图3 的分析结果,对5.532 mm 的部位进行适当减薄,同时对2.8 mm 处进行适当加厚。其中1.597 mm 处为加强筋部位,作用是对塑件的结构进行加强,所以不需要增减厚度。

图3 厚度分析

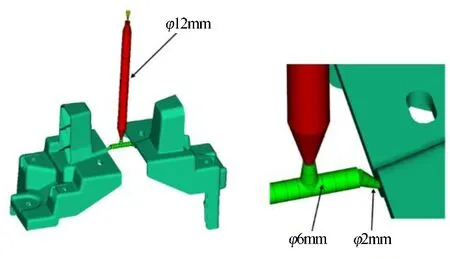

(3)流道与浇口设置。因左/右支撑托架是汽车左右两边对称的塑件,且支撑托架整体形状复杂、结构较多,为了简化模具结构,便于塑件成型,采用1 模2 件的成型方式,左/右支撑托架对称布局。根据客户要求,塑件表面不能有浇口痕迹,所以浇注系统采用热流道为主流道加潜伏式浇口的形式,具体尺寸如图4 所示,其中主流道直径为φ12 mm,分流道直径为φ6 mm,潜伏式浇口尺寸为φ2 mm,根据以上参数设置分析条件。

图4 型腔布局及流道设置

(4)网格划分。Moldflow 采用的是有限元分析方法,在分析前需要对塑件进行网格的划分,将左/右支撑托架进行双层面网格划分,得到的网格质量较好,网格划分纵横比平均为1.74,最小为1.16,匹配百分比及相互百分比超过91%以上,网格划分匹配率及网格情况,如图5所示。

(5)Moldflow 分析。设置流道和划分网格后即可对左/右支撑托架进行Moldflow 模拟分析。主要针对左/右支撑托架填充阶段、推出阶段及翘曲变形等进行分析,为模具设计提供参考。首先分析动态流动,Moldflow 分析结果如图6所示。由图6可以看出,塑料熔体可均衡填充型腔,整个注射填充过程的时间约为1.54 s,左/右支撑托架熔体填充均衡,在模具中没有明显的阻滞现象。

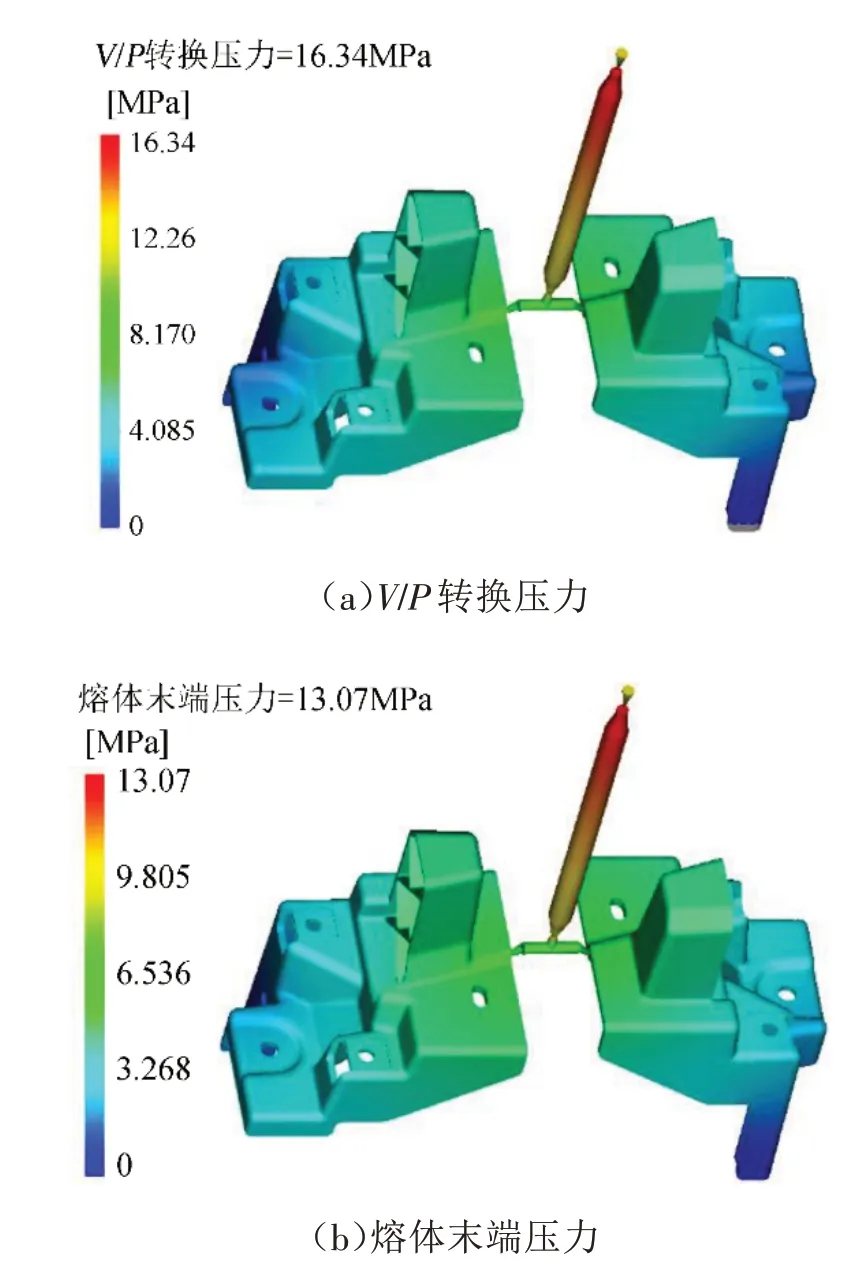

注射压力分布结果如图7 所示,注射压力最大值为16.3 MPa,转保压压力为13.1 MPa,根据设置的参数分析,注射压力在Moldflow推荐范围内。

图7 注射压力曲线

图8 所示是填充末端压力的结果分布,在左/右支撑托架填充的末端,填充结束时V/P转换的压力为16.34 MPa,型腔末端压力为13.07 MPa,以上压力均小于60 MPa(60 MPa 为注射压力的中位数,分析的压力比中位数小,即分析结果合适),末端压力符合要求。

图8 填充结束压力

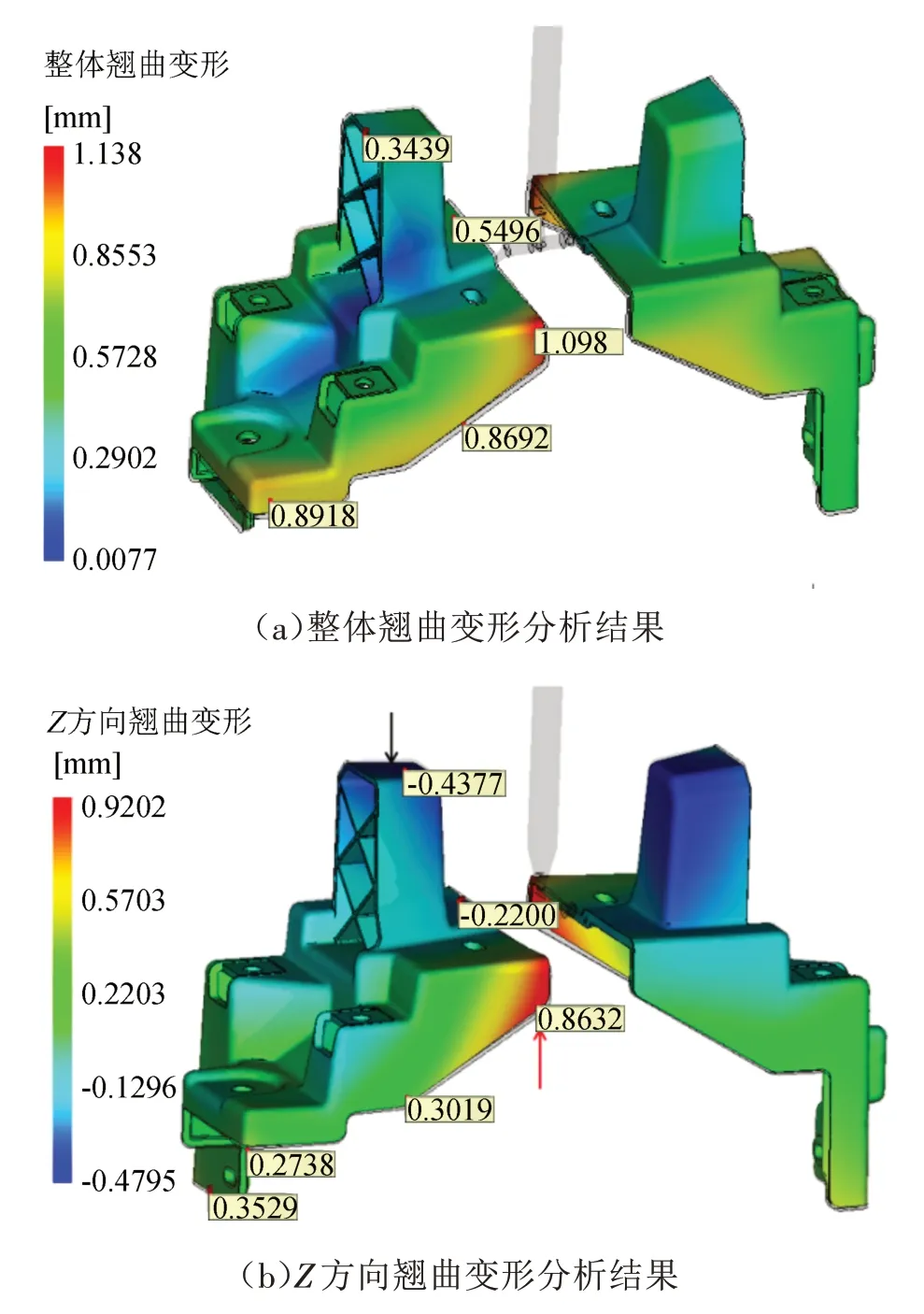

翘曲是由于注射成型后塑件内部应力导致的缺陷,翘曲产生的原因是塑件冷却后的收缩不均匀。为了避免塑件的翘曲变形,通过Moldflow 分析检验所设计的流道及浇口是否合理,在后续的模具结构设计上预防塑件的翘曲变形或将变形控制在合理的范围内。经Moldflow 分析,左/右支撑托架的翘曲变形如图9 所示,图9(a)分析结果显示塑件整体最大变形量为1.138 mm。同时左/右支撑托架在X、Y、Z方向均有较大的不均匀收缩,并由体积收缩导致塑件的整体翘曲,左/右支撑托架在Z方向的变形量如图9(b)所示,左/右支撑托架顶部收缩及变形量约-0.48 mm,最大收缩及变形量约0.92 mm,整体变形量在塑件变形公差许可范围内。

图9 左/右支撑托架的翘曲变形分析结果

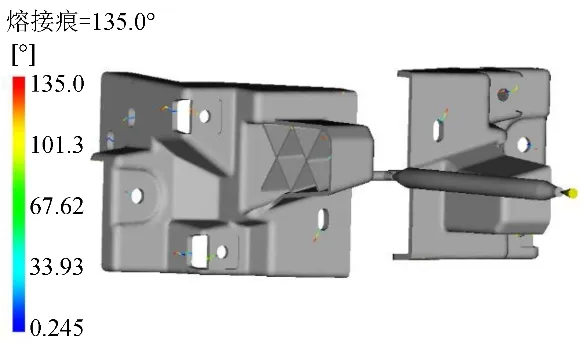

熔接痕的分析结果如图10所示,所形成的熔接痕小于75°,熔接痕会影响塑件的表面质量,因塑件的熔接痕无法避免,为了尽量减少熔接痕的影响,需在产生熔接痕的区域设置排气结构。

图10 熔接痕位置

根据以上分析结果及实际生产经验可得出:①注射填充压力合理,该模具不会出现填充问题;②熔接痕无法避免,需在产生熔接痕的位置设置排气结构;③塑件在X、Y、Z方向具有较大的不均匀收缩,整体收缩变形量在塑件的变形公差范围内。根据分析结果,设计的分流道及浇口形状、参数基本满足设计要求,按Moldflow 分析结果进行模具设计,同时增加保压时间,避免塑件翘曲及收缩变形。

3 模具结构设计

3.1 塑件布局与型腔数确定

模具设计时确定型腔数目通常考虑4 种因素:①经济性能;②注塑机的额定锁模力;③注塑机的最大注射量;④塑件精度。为简化模具结构,兼顾生产效率,确保塑料熔体能通过分流道同时到达浇口进入型腔,并综合考虑Moldflow 分析结果,确定采用1模2件的平衡布局(见图1(a))。

3.2 主分型面及浇注系统的设计

在设计注射模时必须根据塑件的结构、形状,确定待成型塑件在模具中的位置,即确定分型面。设计分型面的基本原则:应选择在塑件断面轮廓最大的位置,以便顺利脱模,同时还要兼顾简化模具结构和有利于模具零件加工、排气等。左/右支撑托架的主分型面设计如图11所示。

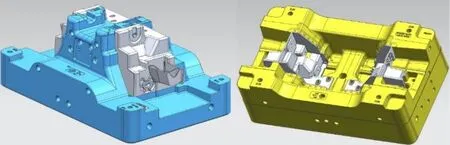

确定主分型面后进行型芯、型腔板的设计,为保证模具的合模精度,在分出型芯、型腔板后,分别在型芯、型腔板上设计锥面凸台定位,最终设计的型芯、型腔板如图12所示。

图12 型芯和型腔板

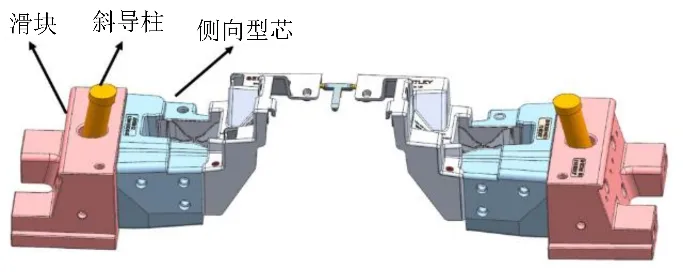

3.3 抽芯结构设计

(1)斜导柱滑块抽芯结构设计。因左/右支撑托架有侧孔与侧凹结构,成型时需设计侧向分型。侧孔的深度为6.07 mm,侧凹的深度为2.74 mm,采用斜导柱滑块抽芯机构,为便于加工和成型,侧向型芯采用整体式型芯,斜导柱直径设计为φ24 mm,角度设计为12°,如图13所示。

图13 斜导柱滑块抽芯结构

(2)斜推块内侧抽芯机构设计。左/右支撑托架有4 个孔结构,如图14 所示,左支撑托架有3 个孔,右支撑托架有1 个孔,因位置与斜导柱抽芯结构较远,如果采用斜导柱抽芯机构成型,抽芯距离较长,无法与侧孔侧凹结构一起抽芯,如再设计一个斜导柱抽芯机构则会与图13 的斜导柱抽芯机构产生干涉。为避免干涉及简化模具结构,采用斜推块内侧抽芯机构成型4 个孔,如图15 所示,斜推块既起到内侧型芯的作用,又起到推出塑件的作用。因塑件厚度约3.5 mm,内侧抽芯距较短,设计斜推块的倾斜角度为4°,推板行程为75 mm,抽芯行程最大为75×tan4°≈5.244 mm>3.5 mm,抽芯行程足够。

图14 左/右支撑托架4个孔结构

图15 斜推块内侧抽芯结构

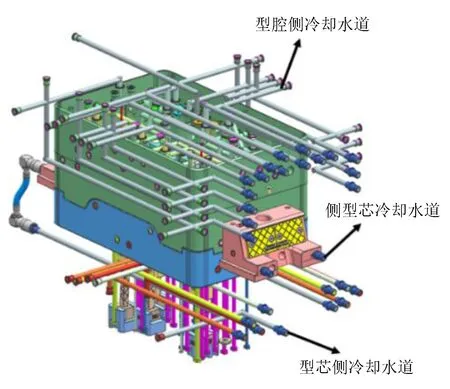

3.4 冷却水道与推出机构设计

(1)冷却水道设计。模具温度调节系统对生产效率的影响主要由冷却时间体现,塑料熔体温度一般为200 ℃左右,塑件从模具中取出的温度在60 ℃以下,塑料熔体在成型时释放的热量约5%以辐射、对流的形式散发到空气中,其余95%由冷却系统将热量带走。因左/右支撑托架的模具整体结构较复杂,除型芯、型腔板需要开设冷却水道外,侧向分型的侧型芯体积较大也需要开设冷却水道,模具整体的冷却水道直径为φ10 mm,均匀分布在型芯、型腔板和侧型芯中,因塑件形状复杂,冷却水道也较复杂,整体的冷却水道如图16所示。

图16 模具整体的冷却水道

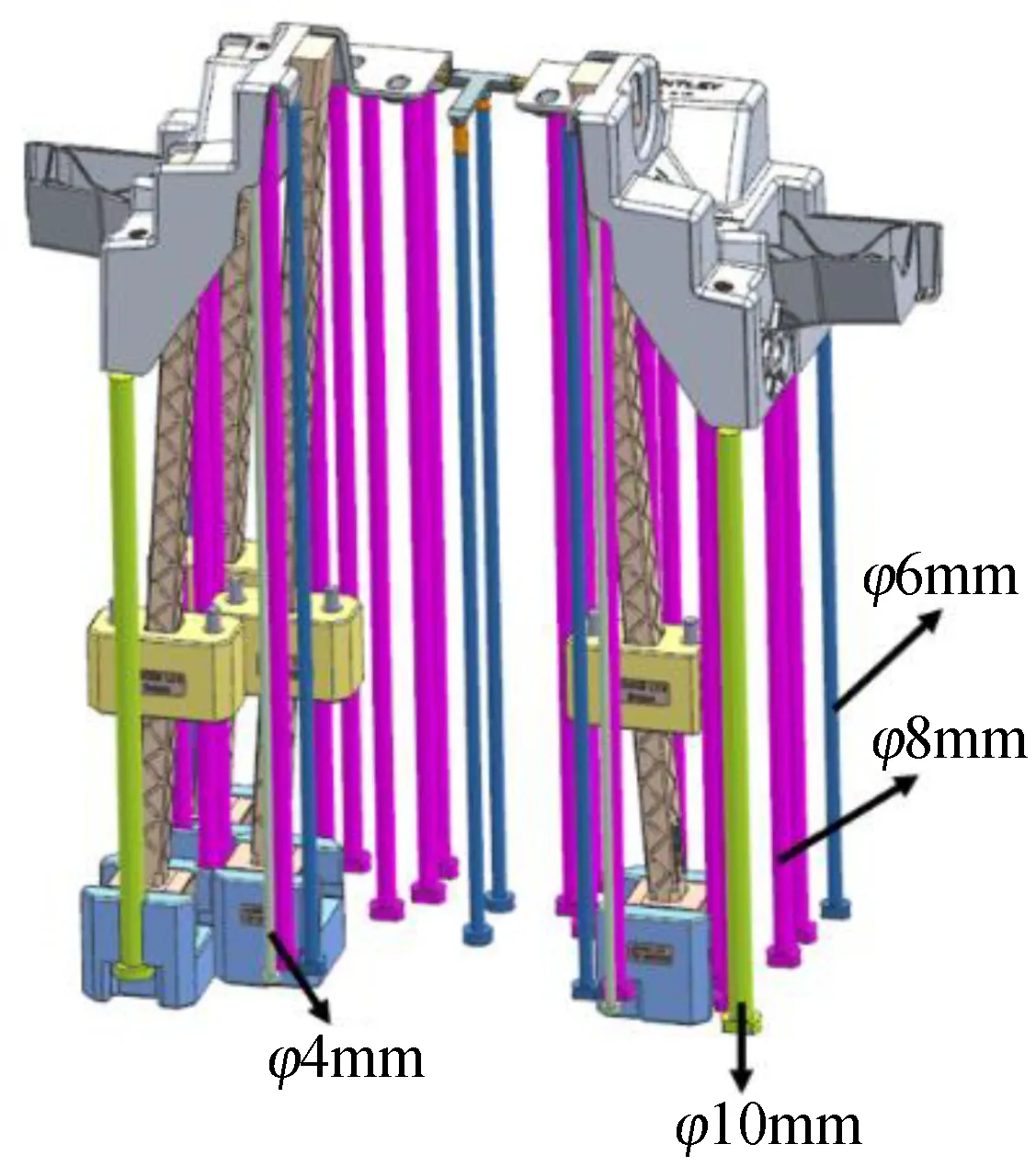

(2)推出机构设计。由于左/右支撑托架外表面质量要求较高,内侧面要求相对较低,采用推杆推出机构,可以简化模具结构。虽然模具中已设计了4 个斜推块,但是推力不均匀,为使推力更均匀,在塑件底部均匀设置推杆,推杆的直径根据部位不同选取了4 种规格,直径分别为φ10、φ8、φ6、φ4 mm,推杆布置如图17所示。

图17 推杆布置

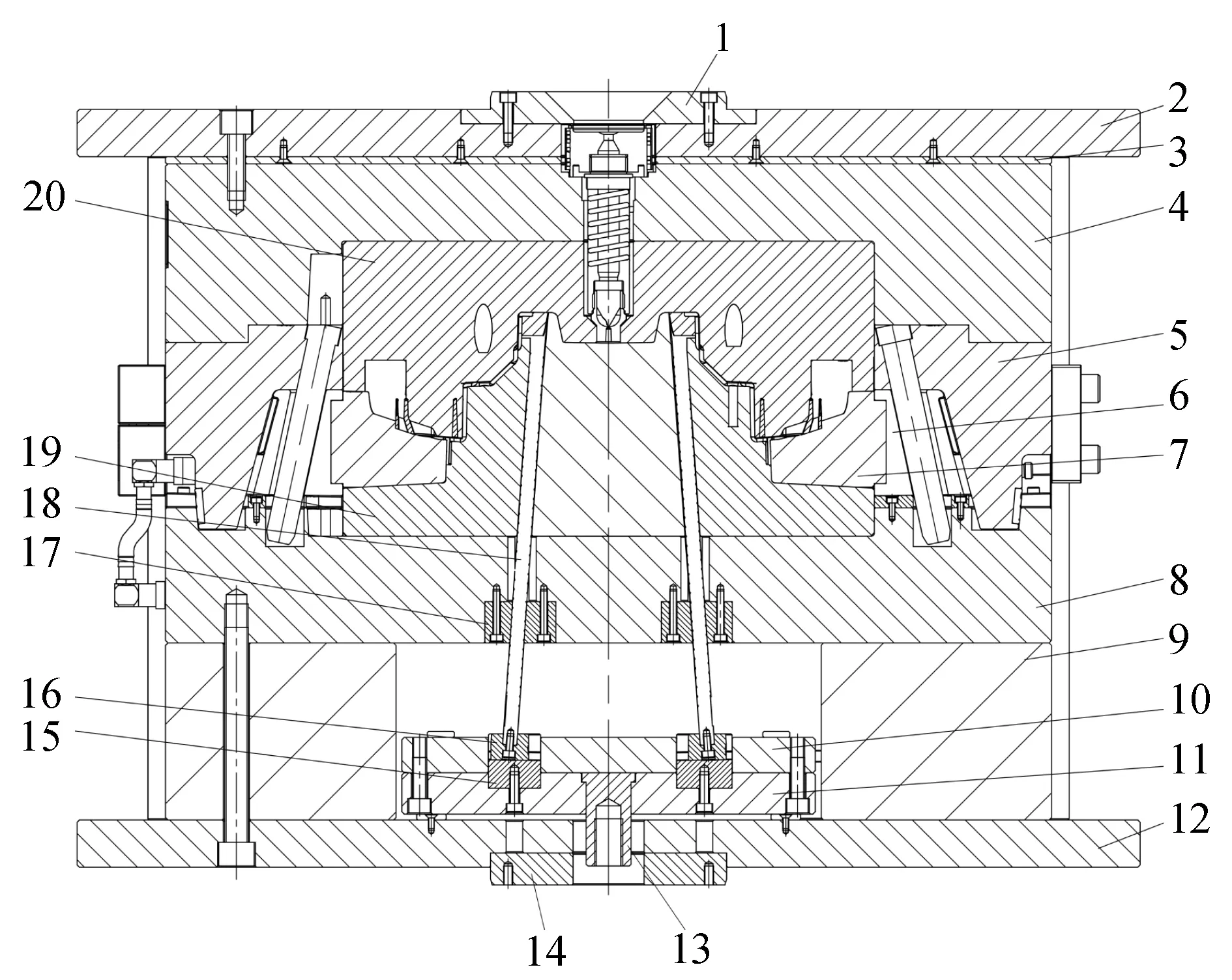

设计完成后,最终的模具结构如图18 所示,模具为热流道进浇,工作过程较简单,首先模具从分型面打开,楔紧块5 带动斜导柱将滑块6 向外侧抽芯,抽芯完成后顶杆13 推动推杆固定板11,通过斜推杆18 将塑件推出。加工后装配的模具经实际生产验证,注射成型的塑件符合客户要求,已交付客户生产使用。

图18 模具结构

4 结束语

通过利用Moldflow 对左/右支撑托架进行模流分析并设计浇注系统,在模具设计时可参考Moldflow 的分析结果,避免模具设计过程中可能出现的问题,减少后续修模的成本,提高设计效率。模具试模后,塑件精度达到客户的要求,该设计思路及方法可为其他复杂的汽车零部件注射模设计提供参考。