基于3种驱动方式的镁合金覆盖件柔性砂模拉深试验与仿真研究

2024-04-07韩昕宇王鸿雨吕关想王欣雨

韩昕宇,王鸿雨,吕关想,王欣雨

(大连海事大学 交通运输工程学院,辽宁 大连 116026)

0 引言

镁合金具有比强度高、减震降噪性能好等优点,在材料轻量化中具有广阔的应用前景[1]。虽然变形镁合金零件综合力学性能好且制造成本较低,但是镁合金因在室温下塑性较差限制了其工业应用,开发先进的镁合金塑性成形工艺成为当下研究的热点之一[2-4]。镁合金覆盖件在3C、汽车以及生活用品中应用广泛[5],覆盖件通常采用板材拉深成形的方法进行加工[6]。由于拉深成形具有加工方法简单、几何形状准确、可加工复杂零件等优点,金属板材拉深成形工艺的研究具有重要意义[7]。板材拉深成形通常采用刚性模进行加工,但由于刚性模的制造及维护成本较高[8-9],而柔性介质一般具有可回收性,降低了模具的制造成本[10-11]。与刚性模拉深成形工艺对比,柔性介质具有良好的流动性,能改善板材与模具零件间的接触状态,且柔性介质成形还能显著提高零件的成形性,避免刚性模成形零件易破裂等缺点[12],因此学者们针对柔性模拉深成形进行了研究。

根据传力介质形态不同,柔性介质可分为气体[13]、液体[14]、粘性介质[15]以及固体介质[16]等。气体、液体以及粘性介质在使用时必须具备严格的密封环境,且使用成本高。而砂子作为拉深成形的传力介质时不需要考虑密闭环境,且砂子具有耐高温、可回收、流动性较好等优点,既能满足镁合金的最佳变形温度,又能提高模具通用性[17],因此选择砂子作为传力介质。

为探究拉深过程中镁合金板材成形性能的影响,郭晓明等研究了不同温度对AZ31 镁合金板材的成形性[18],呼啸等在研究中发现随温度的升高,镁合金成形质量得到明显提升[19]。板料厚度也是影响成形性能的重要因素,镁合金的成形性能随板料厚度的增加而降低[20]。在变形时为保证零件的成形质量以及尺寸精确度,LEE S M 等同样发现模具尺寸也是重要影响因素[21],且由于砂子具有流动性,可以更好地贴合模具,能填充较小且复杂的形状,使零件尺寸更加精确。在进一步研究中发现成形后镁合金零件不同位置的显微组织有所差异[22],且力学性能得到较大提高[23]。综上所述,根据众多学者的研究成果,以下将选择温度、板料厚度以及填砂高度3个核心变量进行研究。

为研究砂子作为传力介质对镁合金板材拉深成形结果的影响,针对刚性模和砂模柔性拉深成形进行对比分析,并通过砂子分别代替刚性凸模或凹模实现砂凸模驱动或砂凹模驱动。采用有限元模拟与试验相结合的方法,分析了不同工艺参数对镁合金覆盖件拉深性能的影响,并通过宏微观协同验证的方法证明了有限元模拟的准确性,最终得到具有良好性能的复杂形状镁合金覆盖件的成形策略。

1 镁合金拉深成形有限元模型建立

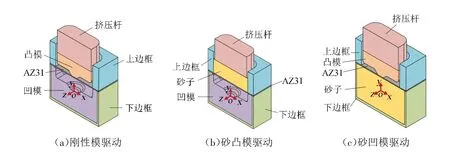

在Pro/E 软件中建立模型,并输入ABAQUS 软件中进行有限元模拟,选择凹模底部中心O点为原点建立坐标系,在有限元模拟中模具装配剖面示意图如图1所示。

图1 有限元模拟中的模具装配剖面示意图

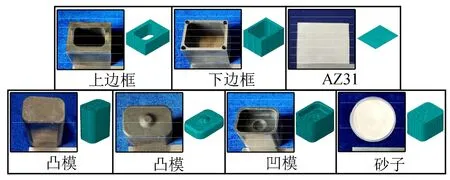

在研究中,网格划分如图2 所示,AZ31 镁合金板材应用四节点缩减积分壳单元S4R 进行网格划分;砂子模型则采用保证位移求解精度的前提下能提高计算效率的线性缩减积分六面体单元C3D8R进行网格划分;其他模具零件则设置为离散刚体,采用R3D4刚体单元进行网格划分。

图2 有限元模拟中的网格划分

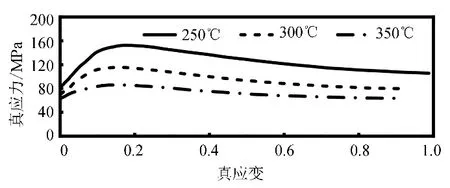

在有限元模拟中AZ31 镁合金密度为1.78 g/mm3,弹性模量为45 000 MPa,泊松比为0.35,镁合金的应力应变曲线如图3所示。砂子的本构模型选择Drucker-Prager模型,该模型能够精确拟合在高压下颗粒状土壤材料的体积变化和摩擦状态。砂子胀角、摩擦角及流动应力比分别为17.5°、34.1°和0.816,密度为1.28 × 10-6g/mm³,弹性模量为12 MPa,泊松比为0.3。

图3 镁合金应力应变曲线

2 拉深试验与有限元结果分析

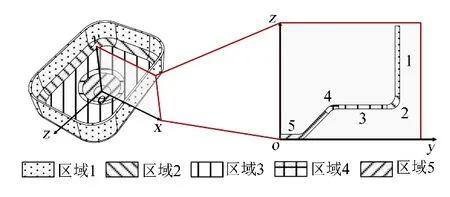

根据变形结果将覆盖件分为5 个区域,如图4所示,其中区域1、3、5分别为覆盖件侧壁、平台和底部凸台部分,区域2、4为过渡区域。

图4 镁合金覆盖件分区

2.1 温度对拉深性能的影响

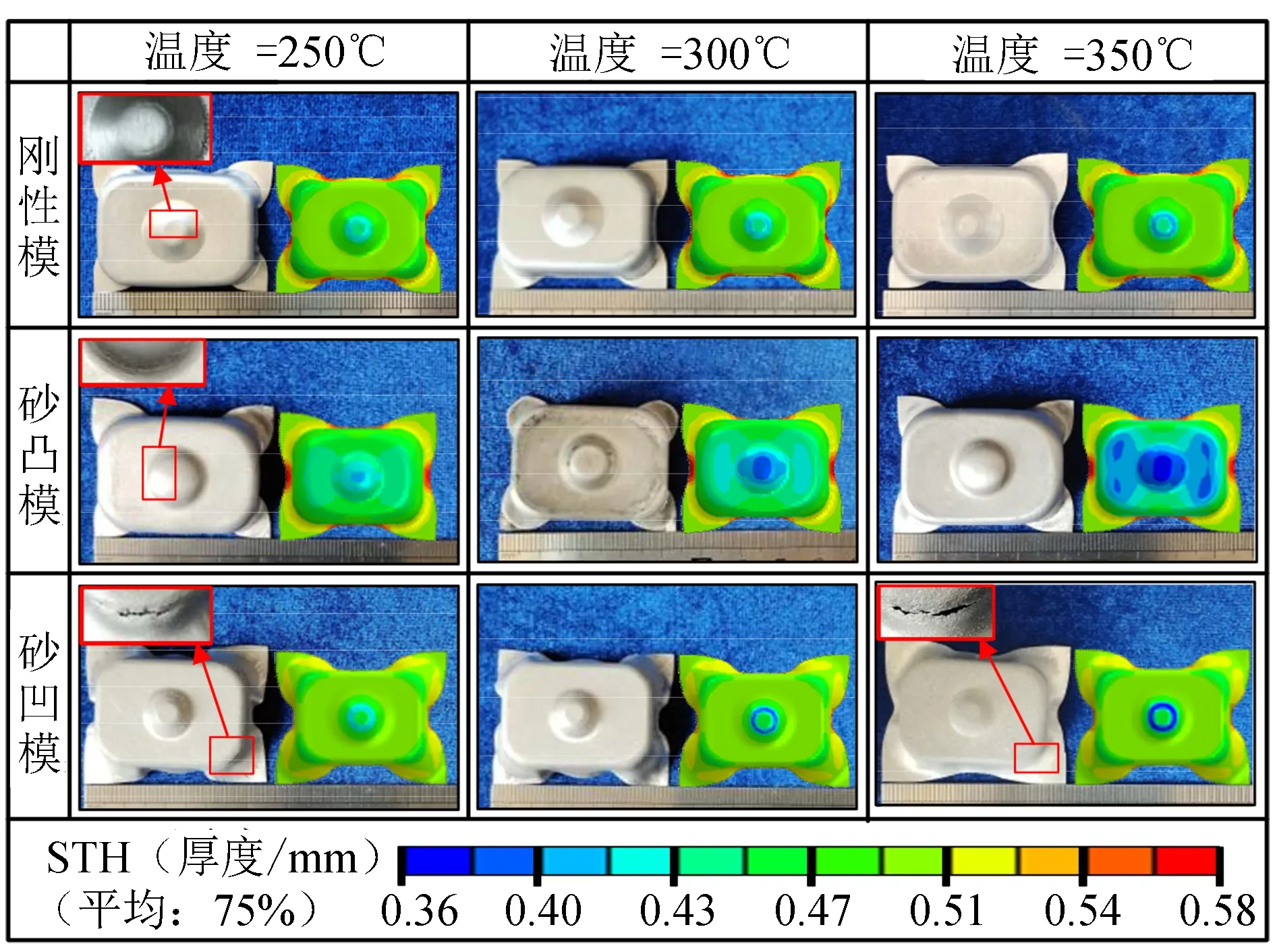

拉深温度是影响镁合金板材拉深成形效果的重要因素,为研究温度对镁合金板材成形的影响,将温度变量设置为250、300、350 ℃。不同温度的厚度分布云图如图5 所示,根据图5 可知,随拉深温度的升高,覆盖件的部分区域减薄率逐渐增大。这是因为随温度的升高,镁合金塑性增强的同时屈服强度下降,金属的流动性增强,导致板材减薄。在刚性模和砂凹模驱动过程中,由于随凸模不断向下移动,区域2、5首先与凸模接触而受到较大的拉应力,减薄主要发生在区域2、5。而在砂凸模驱动过程中,覆盖件底部区域减薄较大,并且随温度的升高减薄区域由区域5 中心逐渐向外扩大为区域3、4。由于砂子被放置在板材顶部,成形时砂子与板材充分接触,导致板材受到更大的拉应力,主要减薄区域发生在覆盖件底部。

图5 不同温度镁合金试验结果与厚度分布

对覆盖件进行观察,在刚性模驱动中,不同拉深温度下覆盖件形状几乎相同,且区域3、5 呈现平面状,如图5 所示。当拉深温度为250 ℃时,覆盖件的区域5 拐角处有轻微裂纹,区域1 长边处向内凹陷。当拉深温度为300、350 ℃时,覆盖件没有破裂,且区域1形状平整未向内凹陷。在砂凸模驱动过程中,当拉深温度为250、350 ℃时,覆盖件的区域5 呈球冠状,区域2 的4 个圆角处形状不明显。当拉深温度为250 ℃时,区域4 发生轻微破裂。然而在砂凹模驱动过程中,不同拉深温度对覆盖件形状影响小,覆盖件的形状轮廓清晰平整。当拉深温度为250、350 ℃时,区域2 的圆角区域均出现裂纹。综上所述,300 ℃时覆盖件成形效果最好,但砂模驱动成形的覆盖件轮廓更加清晰,由于砂子有良好的流动性,在变形时砂子能带动板材与模具零件充分贴合,使覆盖件的形状曲线更加清晰。

2.2 板料厚度对拉深性能的影响

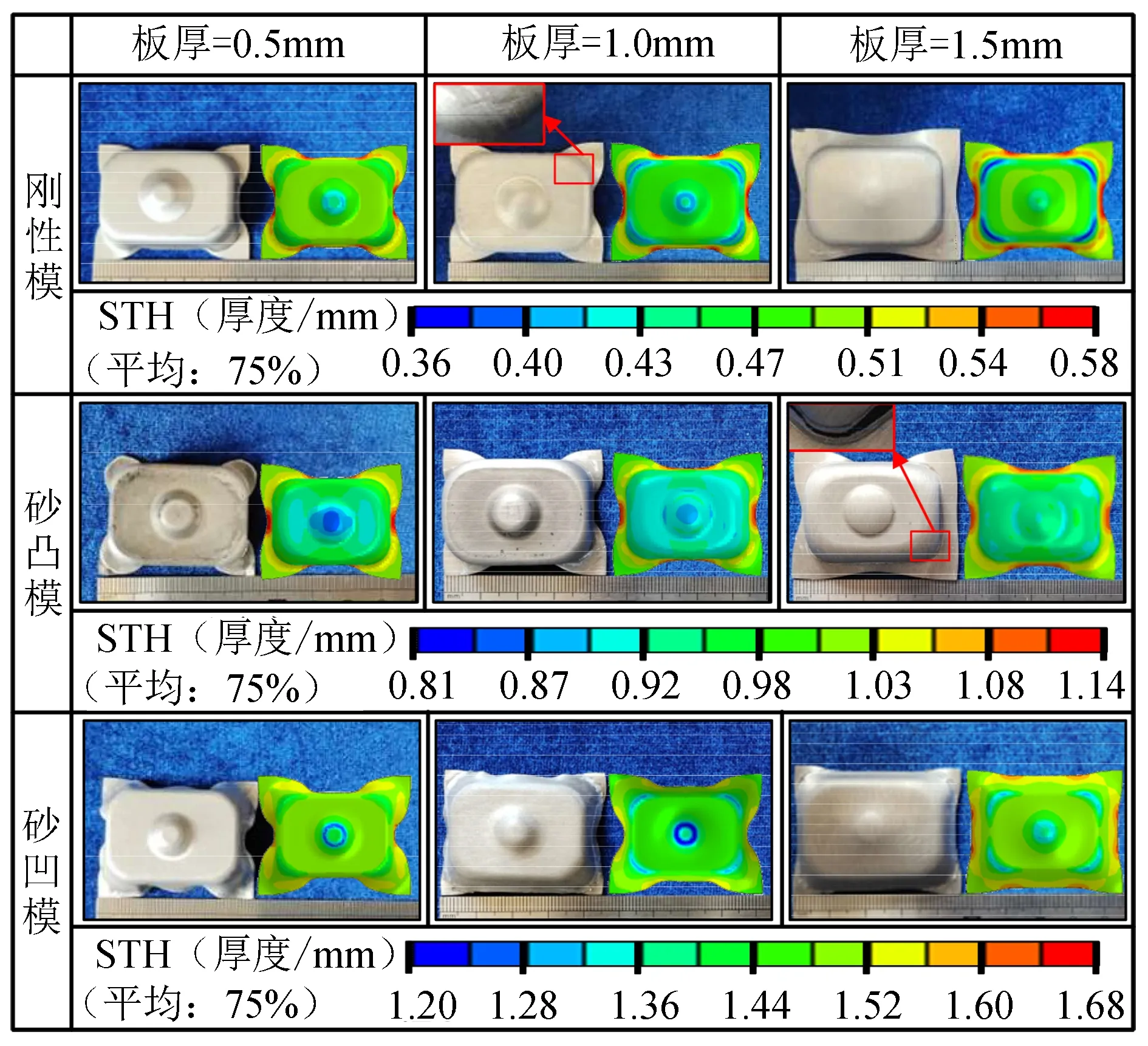

板料厚度是影响拉深性能的另一重要因素,结合上述分析,在300 ℃时讨论不同板料厚度对拉深性能的影响,其中选择的板料厚度为0.5、1.0、1.5 mm。图6 所示为不同板料厚度镁合金覆盖件的试验结果与厚度分布对比,在刚性模驱动过程中,随板料厚度的增厚,区域5拐角处的减薄率逐渐减小,但区域2 的4 个圆角处减薄率逐渐增厚。在砂凸模驱动过程中,主要减薄区域为覆盖件底部,随板料厚度增厚,区域5 减薄率逐渐减小。在砂凹模驱动过程中,随板料厚度的增大,主要减薄区域除区域5拐角处外,还增加了区域2 的4 个圆角区,但在区域5 拐角处减薄率有所降低,说明增厚板料厚度在一定程度上抑制了板材的过度减薄,减小覆盖件开裂风险,但板材过厚会导致覆盖件成形更加困难,因此无法达到预期成形效果。

图6 不同板料厚度镁合金试验结果与厚度分布

如图6所示,根据试验与有限元模拟结果可知,板料厚度对覆盖件成形效果影响较大,当板料厚度为1 mm 时,除砂凸模驱动外,其余2 种驱动方式成形的覆盖件区域5均呈球冠状,并在刚性模驱动中,区域2 的圆角处有细小纹理,该处容易发生破裂。板料厚度为1.5 mm 时,3 种驱动方式下覆盖件未成形,并在砂凸模驱动过程中,区域2的圆角处发生了严重破裂。由于板料厚度增厚,成形所需的应力也随之增加,板材越厚,覆盖件成形越困难。

2.3 填砂高度对拉深性能的影响

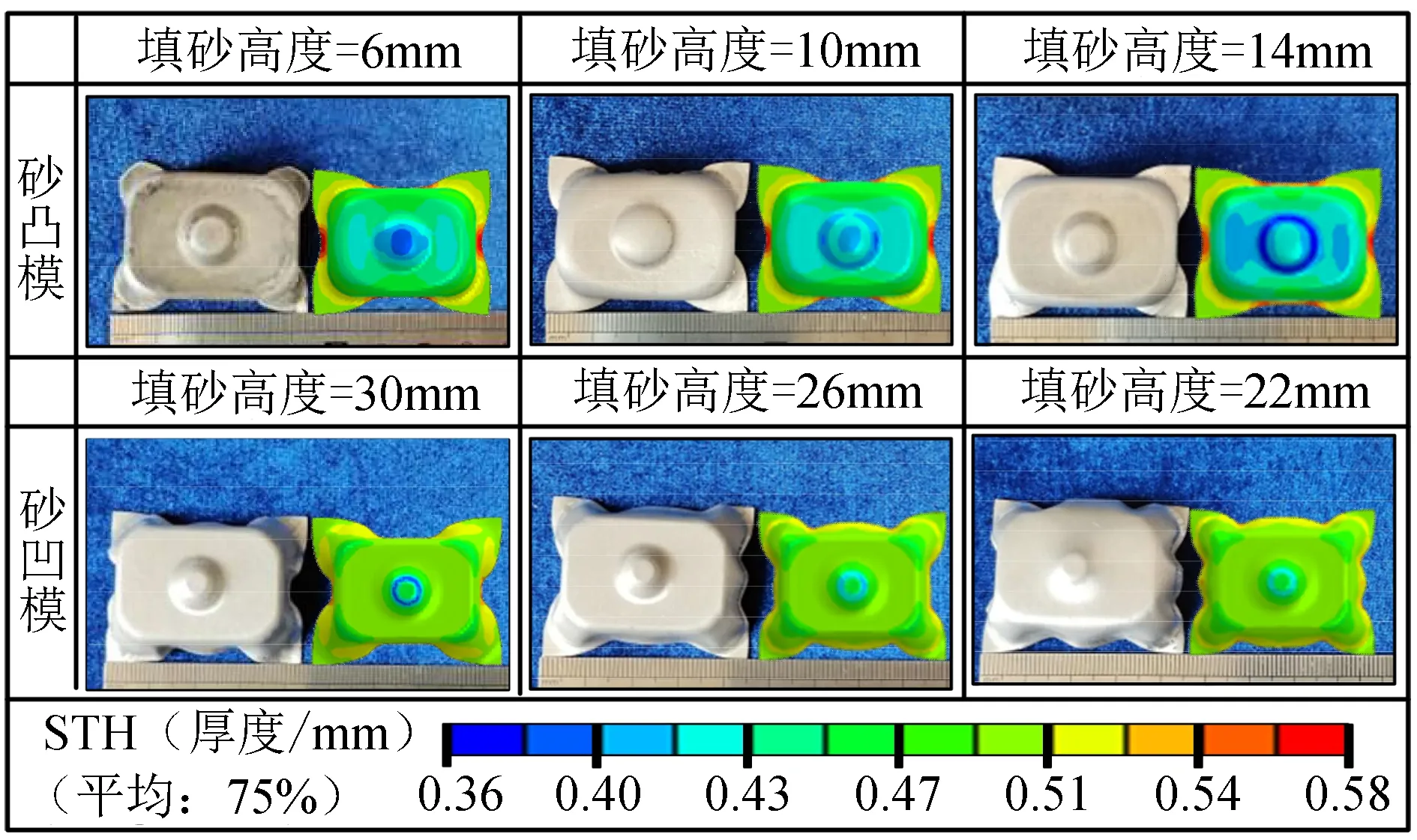

当拉深温度为300 ℃、板料厚度为0.5 mm 时,选择不同填砂高度对砂凸模和砂凹模驱动进行研究,其中砂凸模驱动的填砂高度为6、10、14 mm,砂凹模驱动的填砂高度为30、26、22 mm。

如图7所示,在砂凸模驱动中,减薄区域集中在覆盖件底部。随填砂高度的增加,主要减薄区域从区域5 底部中心不断增加至区域3、4。覆盖件底部区域的板材在双向拉应力的作用下开始就发生变形,因此板材底部厚度减薄。在砂凹模驱动过程中,覆盖件的减薄率明显更小,主要减薄区域集中在区域5 的拐角处,且减薄率随填砂高度的增加而逐渐增大。由于在砂凹模驱动过程中板材下方被砂子填充,砂子能够托住板材对其施加一定支撑力,使板材最终所受压力更小,砂凹模驱动时,覆盖件的减薄较小。而区域5拐角处板材首先与凸模接触受到压力,由于该区域应力相对集中,板材减薄明显。

图7 不同填砂高度镁合金试验结果与厚度分布

如图7 所示,在砂凸模驱动下,填砂高度为6 mm 时,覆盖件成形效果最好,覆盖件的形状呈清晰的盒形。当填砂高度为10 mm 时,区域2 轮廓曲线不清晰,区域5 呈球冠状。当填砂高度为14 mm 时,由于部分区域板材减薄严重,限制了覆盖件成形高度,该组覆盖件的高度明显小于填砂高度为6 mm时的覆盖件高度。在砂凹模驱动下,填砂高度为30 mm 时,覆盖件形状轮廓清晰,成形效果最好。填砂高度为26 mm 时,区域5 形状轮廓明显,但区域1 轻微向外扩张,而填砂高度减小到22 mm 时,区域1 向外扩张严重,区域5 几乎未成形。当填砂高度过小时,由于砂子无法完全包覆板材使区域1 侧向无砂子支撑,此时该区域板材无法受到足够的侧向压力的约束,导致区域1向外扩张。

2.4 差异化驱动方式对拉深性能的影响

根据上述分析,发现覆盖件容易破裂的位置通常是厚度云图中减薄率较大的区域,验证了有限元模拟的准确性。为了进一步探究不同驱动方式下镁合金板材拉深成形的特征,将分别从宏观和微观2 个方面进行对比,将拉深温度控制为300 ℃、板料厚度为0.5 mm,且砂凸模驱动和砂凹模驱动的填砂高度分别为6、30 mm。

首先针对覆盖件y方向的误差进行计算,由于覆盖件具有对称性,选择1/4 模型作为研究对象,得到图8所示的误差示意图。覆盖件的误差保持在较小的范围内,其中区域1的误差相对较大。

图8 镁合金覆盖件形状及误差

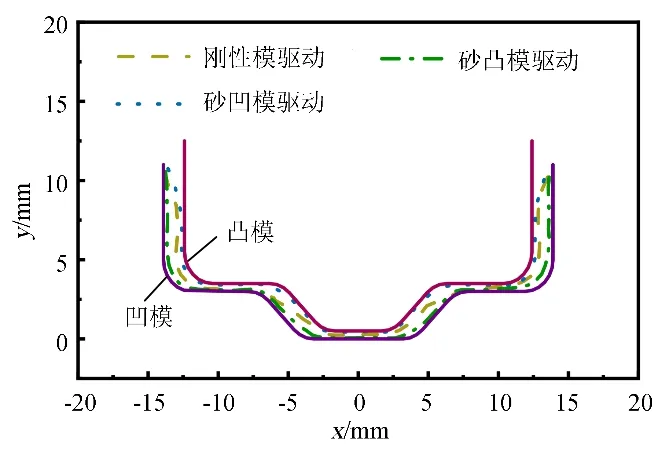

为了更加直观地观察3 种驱动方式的差异,选择覆盖件短边截面绘制轮廓曲线,如图9 所示。与刚性模驱动成形的覆盖件相比,由于在砂模驱动成形时板材一侧为柔性体,砂凸模驱动成形的覆盖件与凹模更加贴合,而砂凹模驱动成形的覆盖件与凸模更加贴合。在砂凸模驱动和砂凹模驱动中,覆盖件区域5的拐角区域轮廓曲线更加清晰。这是因为在砂模驱动方式下砂子具有较好的流动性,能有效填充板材与模具零件之间的曲面。在拉深过程中,砂子能始终与板材接触而改善板材的应力状态,也提高了成形后覆盖件与模具零件之间的贴合度。

图9 覆盖件与模具短边截面轮廓曲线

随后分析变形前后镁合金不同位置的微观组织,选择覆盖件短边截面的5 个位置进行分析。镁合金变形前晶粒粗大,变形后晶粒明显细化,如图10 所示,A、B 和D 三个拐角位置有明显的细小晶粒出现,但C 和E 两个位置的晶粒与其他3 个位置的晶粒相比略微粗大。在刚性模驱动下的晶粒尺寸明显大于其他2 组,变形后以粗晶为主。在砂凸模驱动中,由于砂子全程跟随凸模流动带动板材变形,导致板材变形严重,砂凸模驱动中出现较多孪晶。在砂凹模驱动中,A、B 和D 三个拐角位置出现了较多细小的晶粒,这是由于砂子的比热容更大,散热更慢,在拉深变形过程中板材温度下降较慢,砂模驱动中的板材塑性提高,导致板材变形程度更大,在砂模驱动中的晶粒更细小。

图10 变形前后镁合金显微组织

3 结束语

通过有限元模拟和拉深试验获取了3种驱动方式下镁合金覆盖件拉深成形的最佳工艺参数以及覆盖件的成形特征,总结了不同工艺参数对差异化驱动方式下镁合金板材拉深成形的影响规律,主要结论如下。

(1)覆盖件砂模成形效果良好,砂模拉深成形后的覆盖件与模具零件贴合较好,使变形后覆盖件的形状尺寸更加精确。

(2)变形后的覆盖件综合性能得到明显提升,其拐角处出现明显的晶粒细化现象。

(3)砂子能够在成形过程中更好地保护板材不破裂,采用砂模拉深成形能够有效解决复杂镁合金覆盖件的高温成形问题。