汽车外覆盖件冲压过程中空腔气压对零件成形质量的影响

2024-04-07李嵩茂苏传庆

李嵩茂,苏传庆,高 伟

(1.上海小米智能技术有限公司,上海 201206;2.小米汽车科技有限公司 上海分公司,上海 201206)

0 引言

目前主流有限元分析软件无法模拟计算空腔气流状态。因此,空腔气流对冲压零件的影响无法准确预防,而冲压过程一旦存在排气不畅便会对零件质量造成影响。目前现场均靠经验设置排气,效率较低,且存在无法完全避免排气不畅的情况。

以下对汽车铝制机盖外板开发过程中设计、调试及整改各环节进行了总结,同时结合伯努利原理建立数学模型,计算排气面积,排除了整改过程中排气不畅的影响因素。

1 常见空腔憋气的典型案例

1.1 型面变形

当A 面(外观面)存在封闭凸台造型时,在冲压成形过程中凸台内部形成封闭空腔,如图1 所示。在排气不畅的情况下,空腔气体会在成形到底时向凸台造型周圈溢出,形成环状面品缺陷,如图2所示。

图1 封闭空腔

图2 排气不畅导致表面变形

1.2 型面麻点

外覆盖件如机盖、顶盖在成形过程中凸模排气不畅,板料在凹模排气孔群处上方气压P上小于下方气压P下,凸模上方气体向此区域排出,最终导致零件在对应凹模排气孔区域形成麻点群缺陷,如图3所示。

图3 凸模排气不畅零件上表面麻点

1.3 回弹影响

模具型腔分为研合区和非研合区,零件成形到底后,研合区型腔间隙H研合为0,非研合区型腔间隙H非研合=0.1~2 mm,当型腔排气不畅时,型腔气流会向非研合区聚集,引起零件变形,如图4所示。

图4 排气不畅在非研合区域的塑性变形

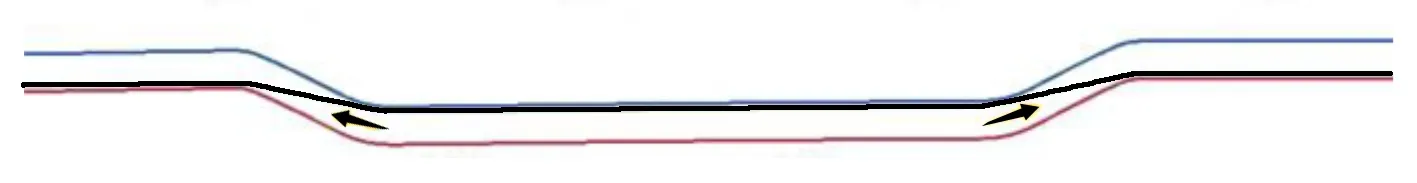

凸模排气不畅,凹模上行压边圈顶起时由于空气无法流入,凸模与零件之间呈负压,造成零件变形,如图5所示。

图5 凸模排气不畅导致脱模变形

2 模型推导

汽车机盖A面占比较大,且造型复杂,以机盖外板为例展开探讨。利用冲压工艺理论,根据有限元仿真分析,当板料接触凸、凹模后形成封闭空腔,建立数学模型。

板料与型腔形成空腔时,空腔体积为V,空腔气体压强为P。

根据气体压强方程PV=nRT得到

其中,P表示气体压强,MPa;V表示气体体积,m3;n表示气体摩尔数;R表示气体常数8.314 J/mol·K;T表示热力学温度(以下计算采用室温20 ℃时的热力学温度)。

根据方程,随着冲压成形的进行,封闭空腔气体体积V逐渐减小,气体作用在板料上的压强P逐渐变大。根据有限元分析,当材料等效塑性应变达到4%时,板料产生塑性变形,此时板料表面接触应力为P塑。

因此,当P<P塑时,封闭空腔气体不会对零件产生影响。

根据零件形状开设排气孔,开设孔数为N,孔半径为r,孔间距为30~80 mm。压力机冲压速度为16次/min,滑块行程为1 400 mm,根据压力机滑块参数可获得模具闭合时间t,结合图6、图7 可得,t的推导公式见式(2)、(3)。

图7 压力机曲轴原理图

其中,R曲轴=0.5×1 400 mm=700 mm;压力机角速度Ω=1.65 rad/s;s表示空腔气体压强达到材料塑性变形压强时,上模距离闭合的高度。

根据气体动压方程P=0.5ρʋ2,得到:

其中,P塑表示引起材料塑性变形的气体压强,MPa;P0表示大气压强,MPa;ρ表示气体密度,kg/m3;ʋ表示气流平均速度,m/s。

板料重要区域排气孔半径r=3~4 mm,非重要区域排气孔半径r≥6 mm。

在时间t内,排出气体体积V=Qt=AL,其中,Q表示排气孔流量,m3/s;A表示排气面积,m2;L表示每一个排气孔在时间t内排出空气填充圆柱(半径为r)的长度,m。

上式中,A=Nπr2,L=ʋt,m=nM,其中,m表示排出气体质量,g;M表示空腔气体摩尔质量,空气平均摩尔质量为29 g/mol。

结合公式(1)推导得:

结合公式(4)、(5)推导获得整个成形过程压强与排气流量以及排气面积的函数关系:

当型腔压强达到等效塑性应变压强P塑时,代入函数(6)可得

假设型腔气体压强达到等效塑性压强后开始排气,则可推导获得极限状态下排气孔数量的公式:

其中,V0表示刚形成封闭空腔时初始气体体积,mm3;ρ0表示刚形成封闭空腔时初始气体密度,g/mm3。

外覆盖件造型结构如图8 所示,根据图8 开始设计排气孔。

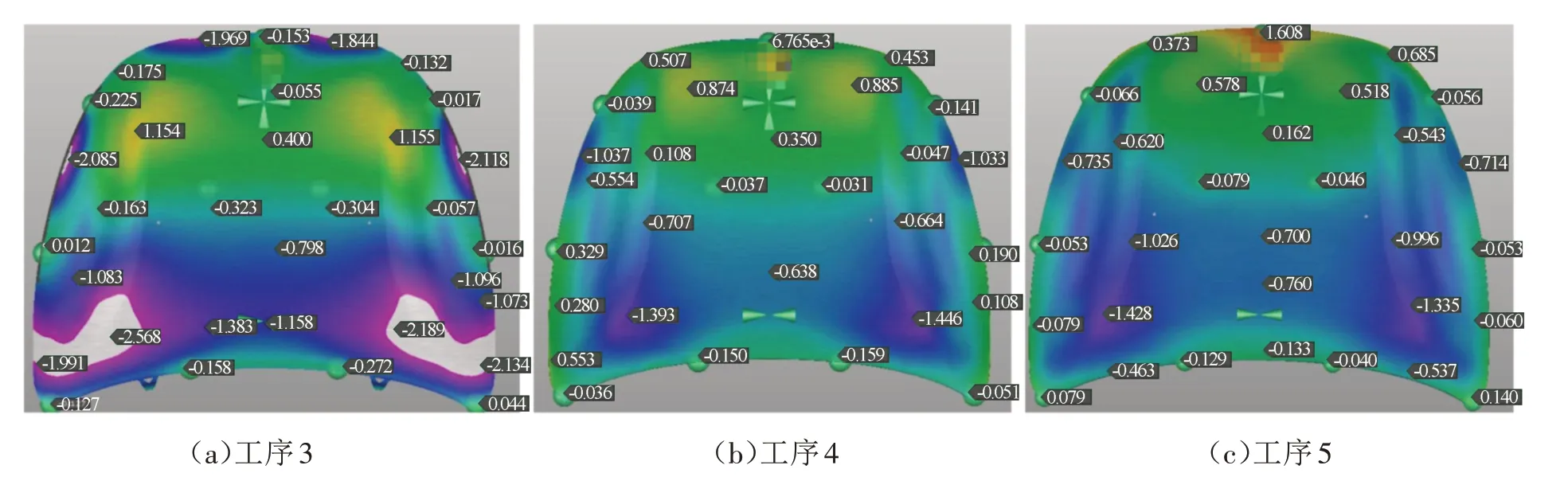

通过断面分析,零件造型存在大面积反凹趋势,如图9所示。

图9 零件存在反凹

在冲压过程中,当凹模与压边圈闭合时,形成封闭空腔V1,此时距离模具闭合还有2.5 s;压力机滑块高度由70 mm 减小到15 mm 时,空腔内气流可由凸模低点排出,如图10所示。

图10 成形过程气流逃逸方向

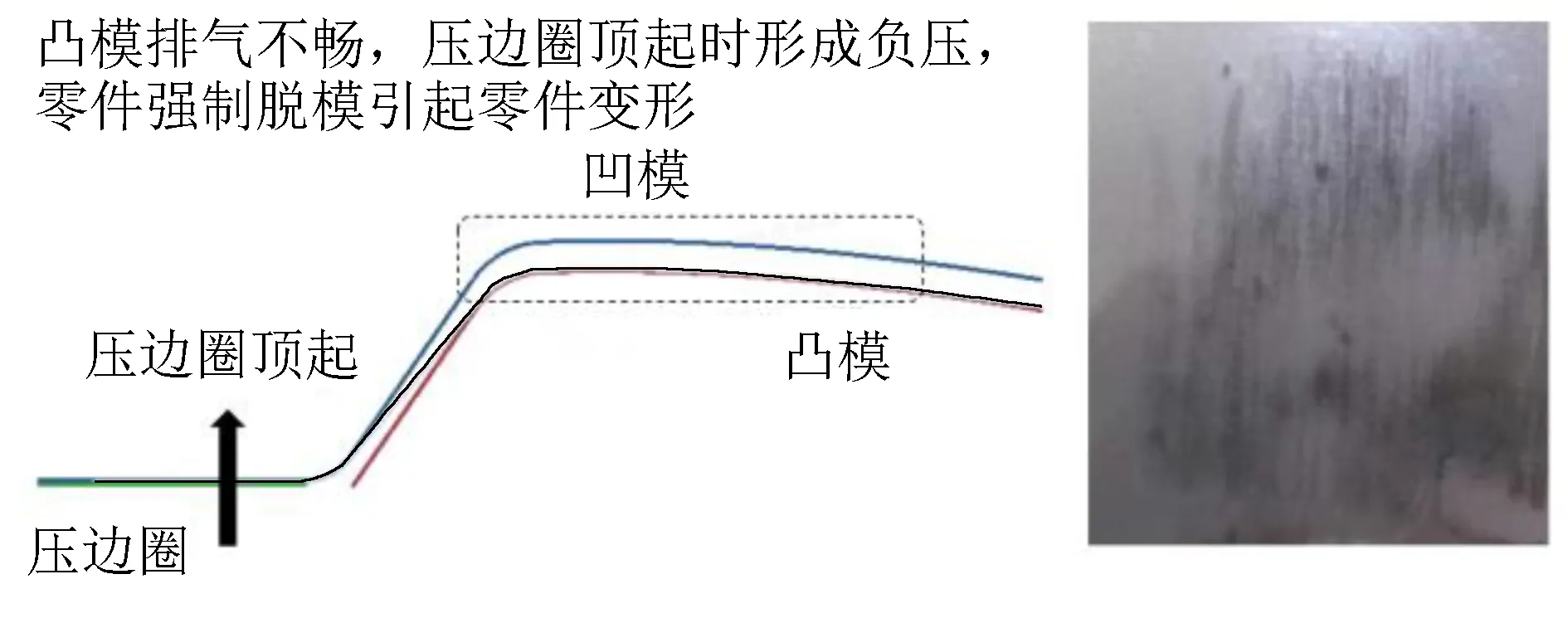

当压力机滑块高度小于15 mm,模具内开始形成封闭空腔V2、V3,如图11所示的断面C-C、D-D。

图11 封闭空腔断面分析

2.1 计算空腔气体体积

根据CAD 软件,拟合初始空腔气体体积V1=0.114 m3、V2=0.006 m3、V3=0.000 5 m3,如图12、图13所示。

图12 3D软件拟合封闭气体体积

图13 测量气体体积

由推导公式P0V0=P塑V塑,计算得:V1塑=0.002 m3、V2塑=0.000 1 m3、V3塑=7×10-6m3。

根据CAE 软件拟合体积可获得V1塑、V2塑、V3塑分别对应的上模距离闭合前的高度:s1=1 mm、s2=0.5 mm、s3=0.3 mm,代入公式(2)(3)可知:t1=0.02 s、t2=0.01 s、t3=0.01 s。

已知常量:P0=0.1 MPa、P塑=6.5 MPa、ρ0=1.293 kg/m3、r=3 mm,代入公式(7)计算得:N1=354 个;N2=36个;N3=2个。

实际生产中会预先设计排气孔,因此空腔内部压强为预置排气孔泄压后的压强,合理的排气孔数会少于理论计算。当结构空间充足时,可按照理论计算布置排气孔;当结构空间不充足时,可先根据结构条件设计排气孔,然后根据上述中函数关系验算合理性。

2.2 排气孔布置

根据CAE 分析,判定成形过程中气体流动方向,分别在对应V1、V2、V3的位置设计排气孔,如图14~图16所示。

图14 成形过程中凹模与板料干涉情况

图15 成形过程中气流方向

图16 气孔布置

(1)凹模圆角R处排气孔中心线如图17所示,V1如上分析气体流向凹模圆角R处,计算得凹模圆角R最高点等参线长度L1=5 537 mm,孔间距为60 mm,则可打孔数N1'=92 个,小于计算量N1。制作模具零件型面时考虑在V1区域预留偏置加工量,后期模具调试时在型面避空处增加排气孔。

图17 凹模圆角R处排气孔中心线

(2)V2区域排气孔设计如图18 所示,V2空腔气体最低点等参线长度L2=2×(363+137)=1 000 mm,N2'=1 000/60≈16个,比计算值N2少20个。结构设计时凸模与压边圈间隙增加到8~12 mm,增加成形初始阶段排气量以及脱模时的进气量;制作模具零件型面时,考虑在V2区域预留偏置加工量,后期模具调试时在型面避空处增加排气孔。

图18 V2区域排气孔设计

(3)V3区域排气孔设计如图19 所示,V3处封闭空腔为工艺补充空腔,最低点等参线长度L3=1 436 mm,计算得N3'=1 436/60≈28 个,大于N3,模具设计时可以根据模具结构随意布置。

图19 V3区域排气孔设计

2.3 现场调试

按以上计算完成模具排气孔设计后,进行制模调试。

(1)根据现场生产情况,模具完成冲压后,随着上滑块上升,上模负压将零件带起600 mm;当打开压边圈闭锁,零件被带起的高度下降为400 mm。降低压力机滑块速度,由16 次/min 降至7 次/min,重复试模,状况有好转,如图20 所示。由此可初步判断凸、凹模均存在成形零件脱模时进气不畅,且上模负压更严重。

图20 开模时零件被带起

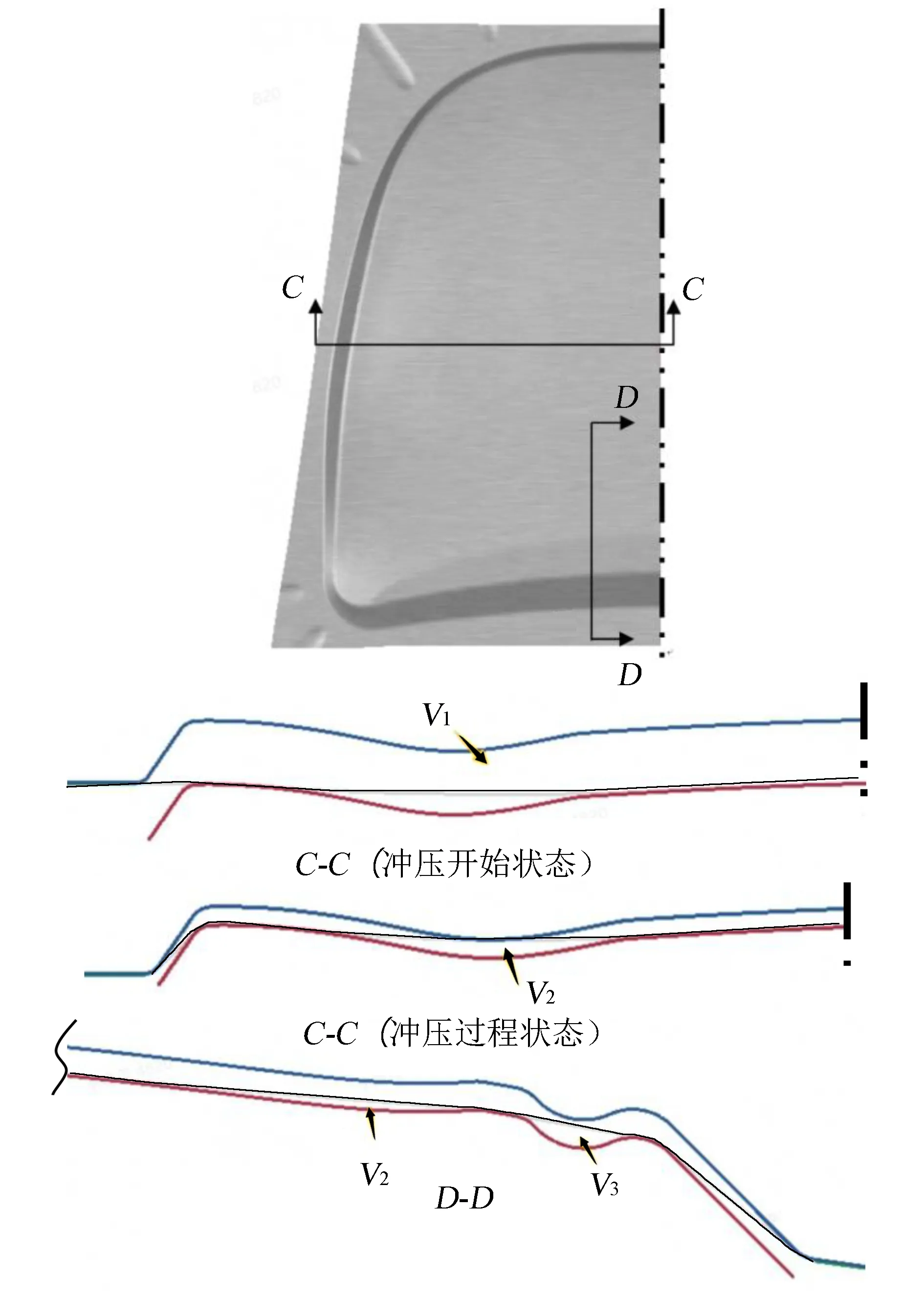

(2)分别对试模工序件进行扫描并与设计数据拟合对比,如图21、图22所示,结果显示回弹规律性差,回弹异常,与CAE 分析相差较大,零件合格率不足50%,判定为空腔气压达到等效塑性变形压强值,导致零件发生塑性变形。

图21 现场试冲扫描结果(回弹量/mm)

图22 CAE计算结果(回弹量/mm)

3 尺寸整改

3.1 工艺更改

根据工艺造型,如图23 所示,材料利用率决定点位于2处,工艺设计时可将1处和3处工艺补充外扩,在不影响材料利用率的情况下增大工艺补充区域,如图23中黑线所示。如此可在工艺补充处增加充足排气孔来满足V2空腔气体排出。

3.2 模具零件型面更改

凹模型面避让设计如图24所示,型面中间突起区域为凸模成形区域,且没有特征线,因此进行避空偏置加工,在此区域可增加排气孔。此处为型面区域,可增加r=2 mm 的排气孔,由CAD 软件测得此处有600 mm×600 mm 区域可增加排气孔,孔间隔30 mm。此处增加排气孔可缓解开模时凹模负压。经计算可增加N1"=20×20=400 个排气孔,去除模具零件筋条干涉,最终可开孔N1"=140 个。则V1排气面积A=92×9×3.14×10-6+92×9×3.14×10-6=0.004 4 m2。

当空腔压强达到等效塑性变形压强P塑时,则可计算得当前数量排气孔下最大排气流量Qmax=12.86A=0.057 m3/s。

模具形成V1空腔时到成形结束剩余时间2.5 s,Qmaxt=0.057×2.5=0.14 m3>V1,可满足排气条件。

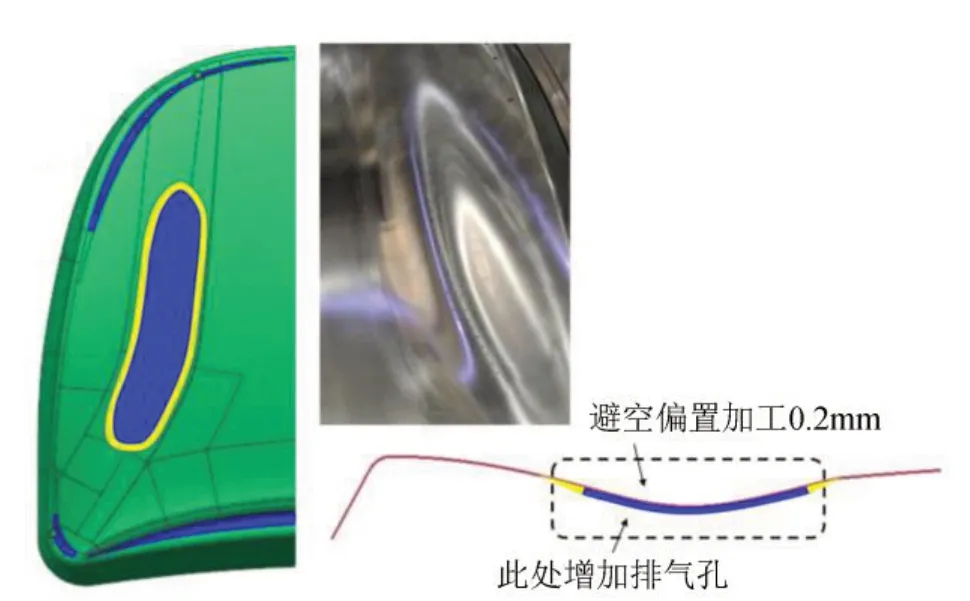

凸模型面避让设计如图25所示,型面凹陷造型区域为凹模成形,此处以凹模为基准,偏置加工凸模凹陷区域,设计0.2 mm避空。

图25 凸模型面避让设计

根据公式计算,此处需要增加R2 mm 排气孔N2"=45 个。此处结构满足要求,按计算数量增加排气孔。

综上所述,凹模按N1'=92 个、r=3 mm 排气孔和N1"=140 个、r=2 mm 排气孔设置;凸模按N2'=16 个、r=3 mm 排气孔和N2"=45 个、r=2 mm 排气孔设置,N3按N3'=28个、r=3 mm排气孔设置。

模具增加排气孔后试模,模具打开时上模仍存在较轻微的带料现象;当压边圈开启闭锁后,上模带料现象消失。分别在16次/min和7次/min的压力机滑块速度下,试模零件合格率均稳定在83%。蓝光扫描零件状态较对称,回弹规律与CAE 仿真计算相符。

3.3 辅助更改

整改后上模轻微带料,可在上模压料面增加卸料弹顶器;也可根据生产线需求选择压边圈闭锁或在压边圈增加板料夹持机构。

4 结束语

通过对铝制机罩外板的开发,叙述了冲压过程中封闭空腔气体压强对零件成形质量的影响。上述建立的数学模型通过伯努利原理推导计算了冲压过程的排气条件,并通过试模得到验证,为设计阶段排气孔的设定提供了理论依据。