浅析硬质合金环件标准化在电机铁芯级进模中的应用

2024-04-07李詠侠

李詠侠,杨 健,邹 丹

(1.湖南博云东方粉末冶金有限公司,湖南 长沙 410025;2.宁波菲仕运动控制技术有限公司,浙江 宁波 315336;3.中南大学 粉末冶金国家重点实验室,湖南 长沙 410083)

0 引言

电机铁芯级进模是生产电机铁芯至关重要和先进的工艺装备,电机铁芯应用广泛,市场需求量大,其模具的国产化成效明显,有希望赶超国际先进水平。据此,围绕电机铁芯级进模的硬质合金零件开展标准化研究,将模具行业各企业定制的非标零件标准化,这对满足市场的模具标准需求,提高标准与市场的关联性具有重要意义。硬质合金环件是电机铁芯级进模的关键刃口零件之一,广泛应用于电机铁芯级进模的冲孔、落料凸、凹模等圆形刃口零件。因此,首先从硬质合金凹模环件开展标准化研究,以此逐步建立凹模环件以外的标准化环件体系,通过多年持续进行凹模环件标准化工作实践,奠定了标准环件广泛应用于电机铁芯级进模制造行业的技术基础。

1 凹模环件生产现状

目前,凹模环件的内径尺寸是按照电机铁芯产品外圆尺寸设计,而凹模环件的外径尺寸则是按照设计者经验设计,即使是同样的电机铁芯外圆尺寸,通过不同场合、不同的设计者完成设计和制造后,环件外圆尺寸都会存在差异,而面对多种电机铁芯产品的外圆尺寸,会形成大量不同内外径的环件,使环件的规格变得繁多和杂乱无序。面对这种无序的环件规格和电机模具行业常态化的单个品种订单,通常需要为每种规格的环件设计1副模具,生产周期长,模具重复利用率低,生产成本高;为赶进度或用已有的大模具压制环件后再进行车削加工去除较多余量。这种“一模一件”和“以大改小”的传统生产方式,已不能经济地组织生产,使环件成本居高不下、生产周期冗长、交期延误成为常态。由此可见,传统的环件生产模式已不能满足客户和市场的需求。

2 凹模环件标准化

2.1 结构参数

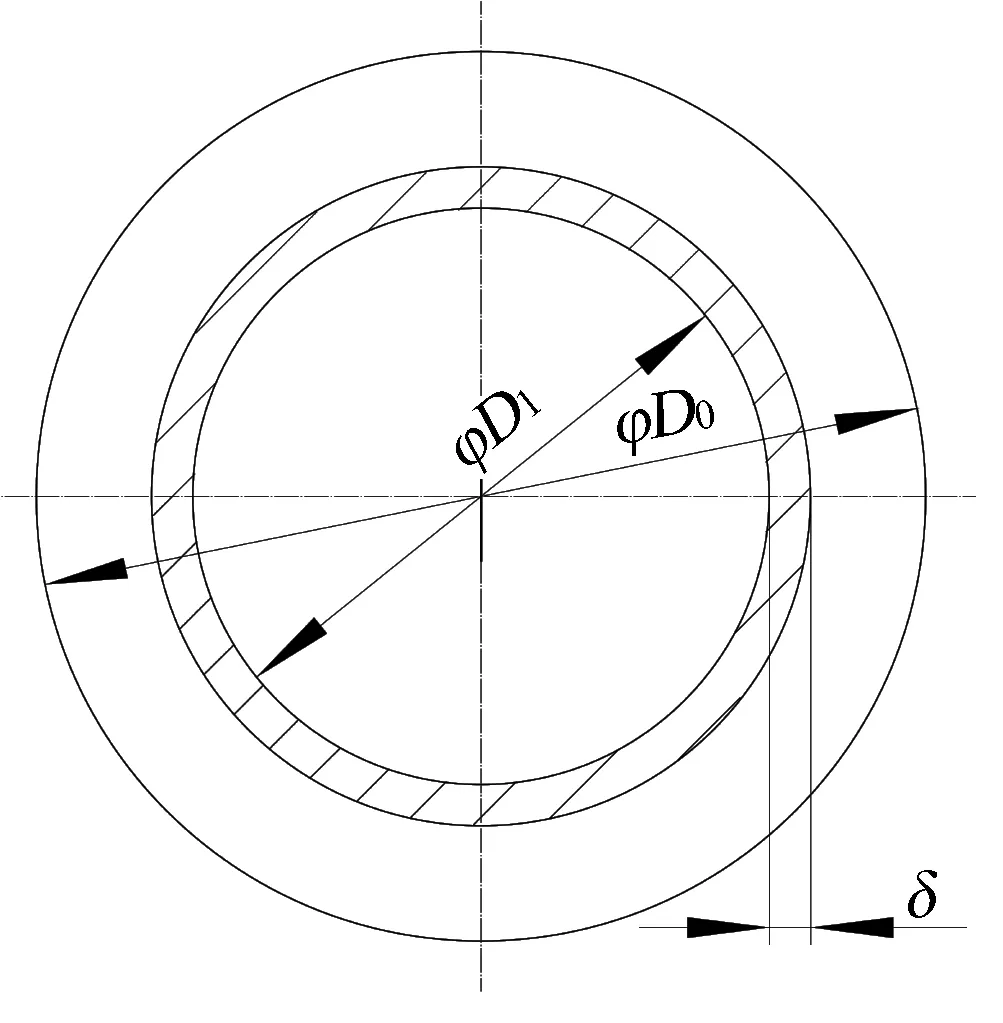

2.1.1 凹模环件内外径

通过对电机模具企业多年来环件订货规格现状的统计分析,依据国家优先数和优先数系标准R80 mm[1],对电机铁芯级进模最常用的环件内、外径规格进行了标准化整合,制定了环件内、外径标准化设计规则,为环件标准化工作奠定了技术基础。环件标准化规格主要涉及3 个结构参数,如图1 所示,环件标准化设计规则:D0是按优先数取值的外径尺寸;D1是给出的最小内径尺寸;δ是环件内径变量值;环件的内径尺寸为D1+2δ。每一种规格的环件按优先数取值的外径尺寸,对应着一个尺寸段的许多内径尺寸,环件的内径尺寸则是客户端冲片或铁芯产品的外径尺寸。

图1 环件内外径

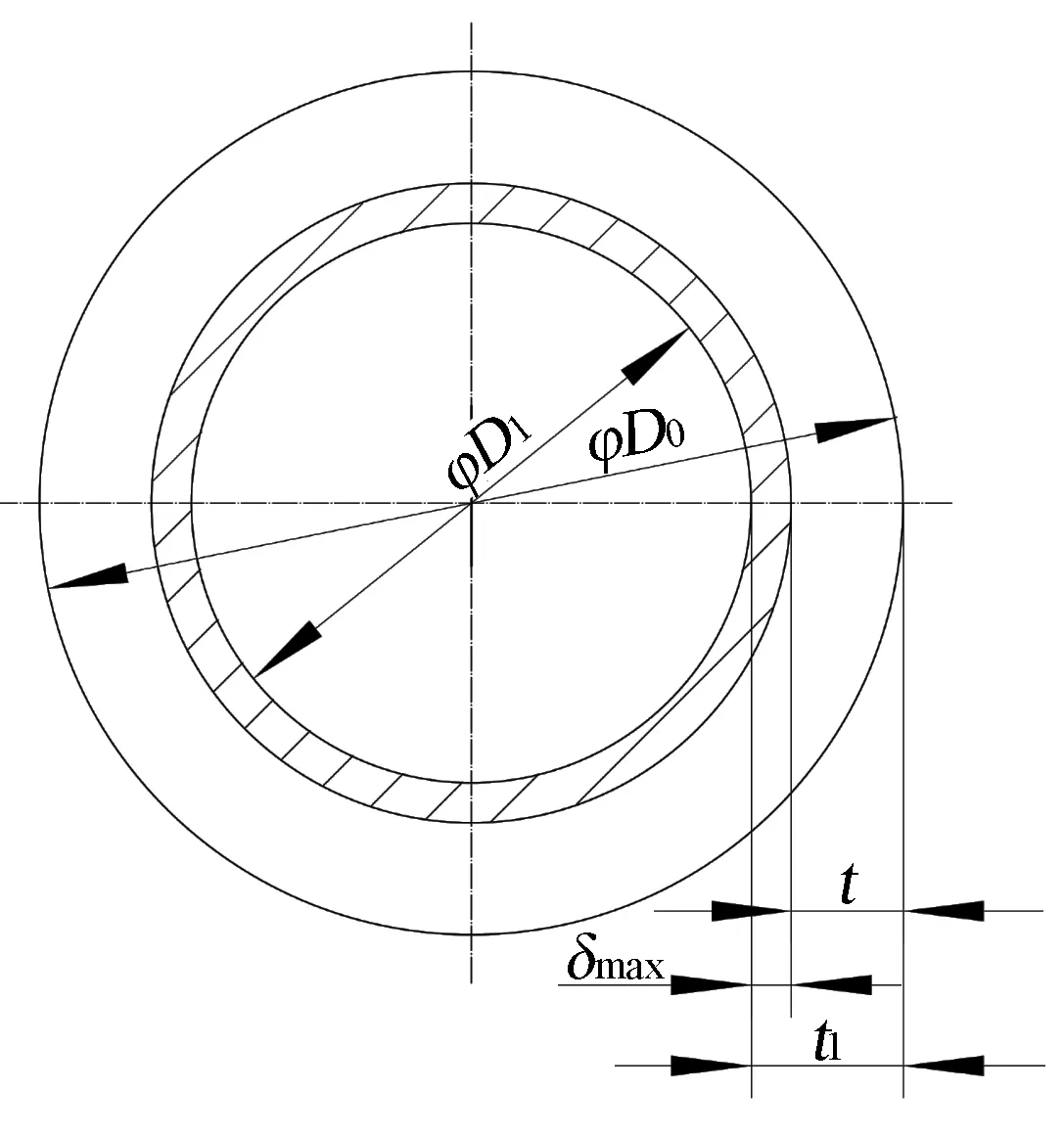

2.1.2 凹模环件壁厚

如图2 所示,在环件外径D0尺寸不变和确保环件壁厚刚性的情况下,内径由D1+2δ决定,环件壁厚为[D0-(D1+2δ)]/2,环件内径变量值δ影响环件壁厚尺寸。在每一种环件规格中,环件的壁厚均存在一个最大壁厚t1和最小壁厚t,两者之差即δ的最大变量值δmax。δmax是确定环件规格标准化的关键参数,δmax取值太大,环件有可能壁厚太厚或太薄,会增加使用成本或导致环件刚性不足;δmax取值太小,环件规格增多,不利于环件标准化,生产成本上升。

图2 环件壁厚

据此,通过标准化的优化方案,将环件δmax取值定为2.5 mm,每一种环件规格均对应唯一的优先数外径尺寸,随着环件内径变量δ取值的不同,将对应生成多种的环件内径和壁厚尺寸,由此可满足客户的不同冲片或铁芯外径变化的需求。

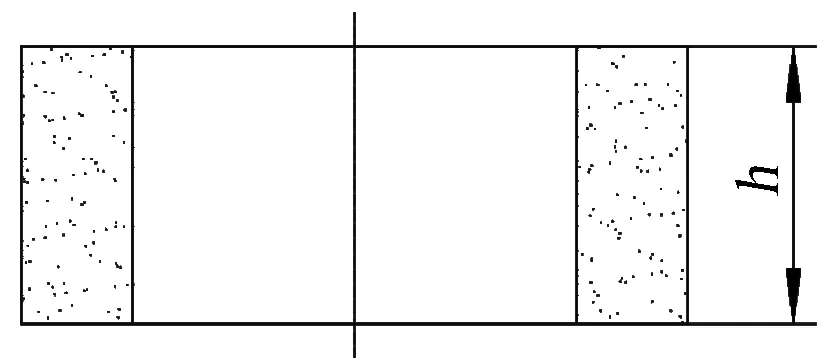

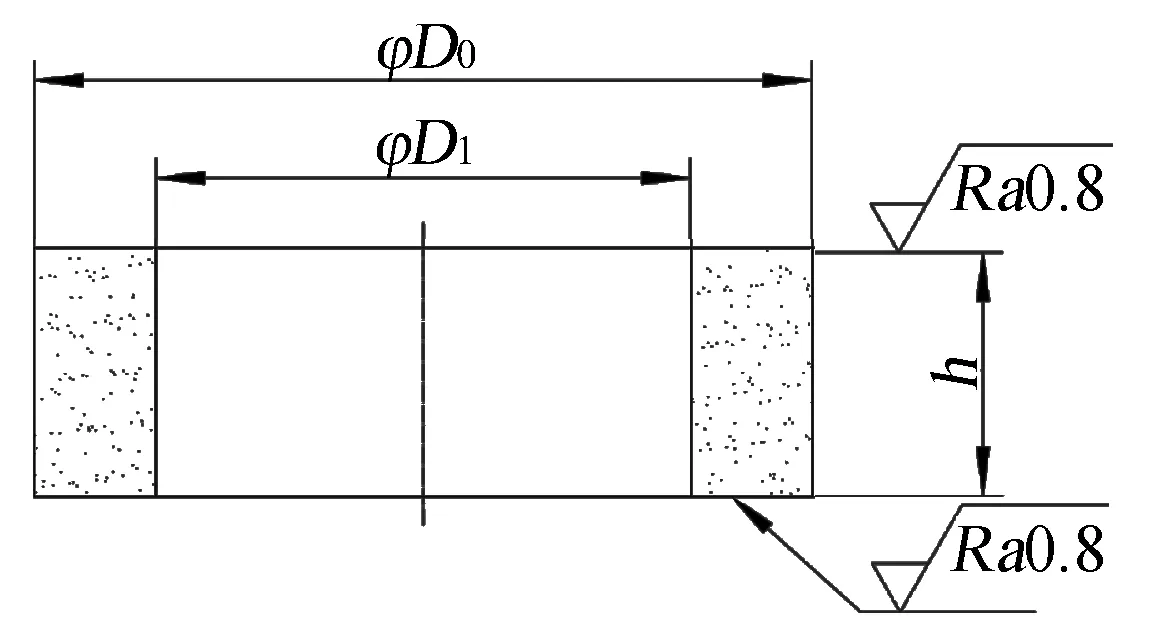

2.1.3 凹模环件厚度

如图3 所示,环件的厚度h依据电机铁芯硬质合金级进模行业常用规格确定,常用的环件厚度净尺寸h为25、27、29、32 mm,而其中厚度净尺寸为25 mm的环件最为常用。据此,将厚度净尺寸为25 mm的环件作为批量规模生产的标准化环件,而其余厚度环件则根据市场需求生产,由于可以采用标准环件的模具进行生产,使生产其余厚度环件的生产周期大幅缩短。

图3 环件厚度

2.2 规格尺寸

根据环件标准化内外径设计规则,每一种规格的环件外径对应唯一的优先数尺寸,而环件内径对应一个尺寸段,环件最大壁厚与最小壁厚的差值设定为2.5 mm,由此确定标准环件规格是环件内径以5 mm进位,如图4所示。

(1)毛坯环件。标准毛坯环件结构如图5所示,标准化尺寸规格和极限偏差如表1 所示。环件上、下端面表面粗糙度值应小于Ra0.8 µm。环件毛坯的硬度、物理力学性能、金相组织结构符合GB/T 18376.3[2]的规定或其他有关标准的规定,硬质合金环件毛坯的检验规则与试验方法按GB/T 5242[3]的规定执行。

表1 毛坯环件标准化尺寸规格和极限偏差 mm

图5 毛坯环件结构

(2)精加工环件。标准精加工环件结构如图6所示,标准化尺寸规格如表2所示。

3 应用成效

3.1 设计标准化

标准环件规格可作为电机铁芯级进模制造行业设计人员的参考资料,可帮助设计人员避免因经验不足产生的环件结构设计失误。随着标准环件规格在各模具企业中的不断采用,将逐步规范电机铁芯级进模制造行业环件的尺寸规格,推动环件标准化体系的建立[4]。

3.2 工艺标准化

环件标准化为环件的生产工艺标准化奠定了技术基础。由于环件规格标准化后,固化了环件结构和规格,使生产品种大幅减少,生产数量则大幅上升,可以根据环件的加工工艺特性,持续优化生产工艺、模具结构和更换高效的生产专用设备及可靠的检测检具。经过对环件生产工艺标准化的不断实践,基本实现了生产工艺参数和工装结构的标准化和生产定型。

3.3 提效降本

由于合金环件规格多,没有对应的模具进行生产,需要重新开发模具而影响交货期,或为保证交货期而采用大模具来替代,压制的环件坯料需要经过机械加工“以大改小”,生产效率低,原料浪费多及环件破损报废多。环件标准化后,每一种环件都有1副专用模具,方便进行生产和模具管理,节省了重新开发模具或车加工的时间,并缩短了生产周转,提升了生产效率和降低了生产成本。

环件标准化后,随着每一种标准环件规格的生产数量逐步增加,其相应的模具成本分摊到每一个环件的费用可基本忽略不计,使模具成本显著下降。

3.4 提高竞争力

环件标准化后,通过环件生产专业化、标准化的持续推进,使企业在提高生产效率和产品质量上具有以下竞争力。

(1)标准环件压制后,仍然可对一些特殊环件规格进行适当机械加工,来扩大标准环件规格范围,使模压标准环件的规格得到有效延伸和补充,增强了客户订制环件规格的适应性。

(2)通过环件烧结工艺攻关,掌握收缩和变形规律,减少了环件烧结后的磨削加工余量,为实现环件高效生产创造了条件。

(3)通过环件装夹方式的工艺研究,减少了加工中的装夹变形应力,为实现环件高质量生产提供了保障。

(4)通过环件加工工艺的优化,摸索了适合加工环件的先进设备,并不断创新环件的加工工艺,从根本上稳定了环件的高效和高质量生产。

3.5 创新商务模式

随着标准环件规格在各模具企业中的不断采用,将逐步规范电机铁芯级进模制造行业环件的尺寸规格,为标准环件规模化生产奠定较好的基础。现已根据市场需求提前进行批量生产,备好基本库存,商务上实行标准环件超市经营模式,为有效缩短环件交货期甚至实现零交货期做好了响应客户各种需求的准备,标准环件规格由客户线上或现场选购,经营成效已开始逐步显现。

4 结束语

虽然在环件标准化的实践中做了大量工作,要使标准环件得到客户的认可,还需持续提升环件标准化水平,不断提高标准环件与市场的关联性,不断增强标准环件的适应性和有效性,向客户宣传和推广应用标准环件的优势,力争得到主要模具厂客户端和模具行业协会的支持,积极推动标准环件的行业标准或团体标准制定工作的开展,使标准环件尽快形成专业化、标准化、商品化的应用生态环境,为推动电机铁芯级进模制造行业的标准化事业而努力。