Autodesk Moldflow 在改善塑件成型周期中的应用

2024-04-07潘江华王培龙阳桔红曾德皓李洪友吕卓奇杨海龙秦日京

潘江华,王培龙,阳桔红,曾德皓,李洪友,吕卓奇,杨海龙,秦日京

(1.常源科技(天津)有限公司,天津 300300;2.比亚迪集团弗迪精工有限公司,广东 深圳 518118;3.桂林电器科学研究院有限公司,广西 桂林 541004)

0 引言

随着国内模具工业的不断壮大,模具设计制造技术也日益提升,以“模流分析”为代表的新技术被广泛应用到塑料注射模开发领域,为模具设计、注塑调机等多个环节提供重要的参考,设定最优的进料布局,评估可能出现的问题,在模具开发前期最大限度规避风险和发挥模具性能。以Autodesk Moldflow 为代表的分析软件因其强大的分析功能得到了普遍应用,借助其冷却分析的能力,可以找到型腔中成型塑件的热点区域,将问题锁定在较小的范围,针对性地提出解决方案。

1 案例描述

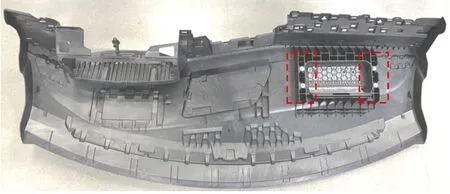

图1 所示为某汽车仪表板骨架,材质为PP+LGF20,工艺要求为物理发泡注射成型,仪表板骨架气囊框区域设有4 个嵌件,在模具打开的状态下由机械手放置在对应区域。该塑件生产过程中,嵌件对应区域的位置时常产生鼓包,如图2所示,局部位置因未充分冷却而较软,在物理发泡的作用下撑起而形成鼓包。为了验证上述观点,工艺方面延长了冷却时间,由30 s 延长至52 s,对应区域不再出现鼓包。基于此,将改善塑件外观缺陷的突破方向定为改善对应区域的冷却效果。

图1 成型过程中存在外观缺陷的塑件

图2 嵌件对应区域的鼓包

由于塑件产量大,延长冷却时间虽然解决了塑件的外观缺陷问题,但降低了单日产量,面临巨大的交货压力。通过借助Autodesk Moldflow 构建了与实际情况相同的分析模型,并基于对应模具的工艺参数开展模流分析。

2 塑件成型缺陷问题原因分析

2.1 问题点对应的塑件位置

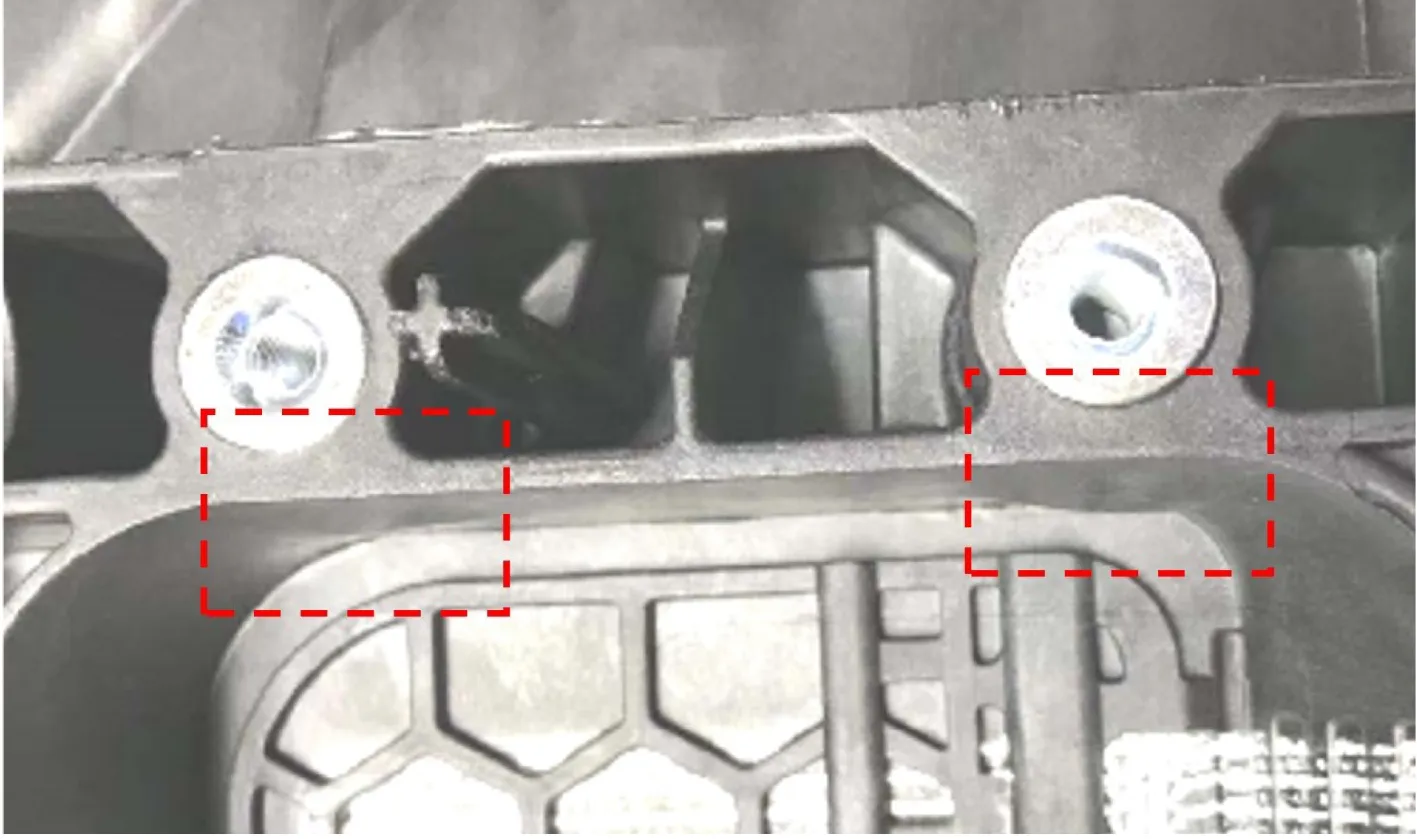

通过3D软件查看塑件出现鼓包的区域,发现由于嵌件形状的原因,对应区域塑件存在厚度不一致的情况,塑件主壁厚2.5 mm,嵌件所在区域最大料厚约8.485 mm,且该处恰好是鼓包位置,如图3 所示。通过进一步观察,与之相邻的气囊网布部位存在料厚约7.899 mm 的区域,然而该区域无鼓包现象。借助Autodesk Moldflow 对塑件进行冷却分析,对鼓包位置的表层、芯层和嵌件温度进行分析。

图3 鼓包发生区域及嵌件实物

2.2 冷却分析结果

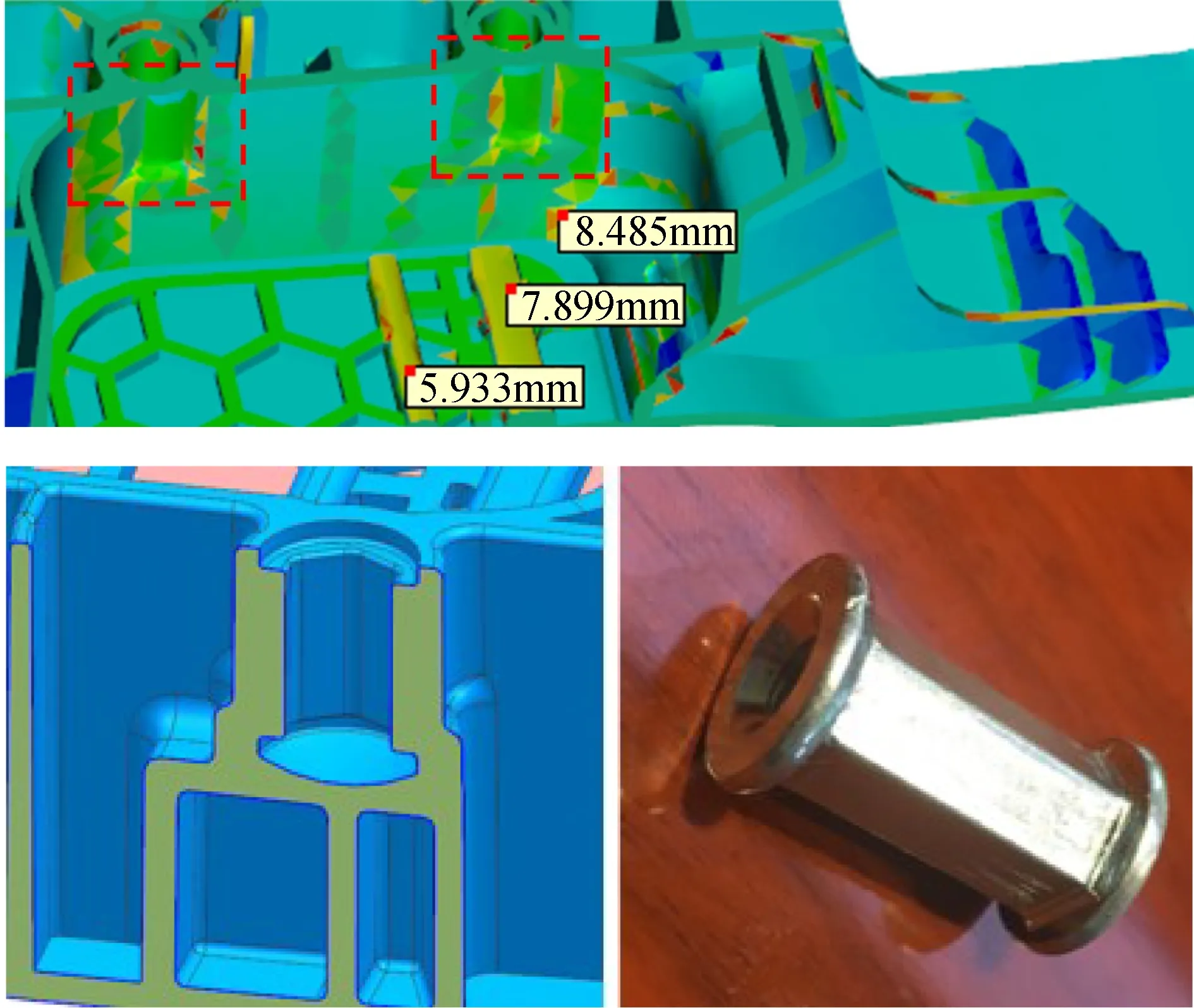

表1 所示为Autodesk Moldflow 模拟塑件冷却分析汇总的数据,当冷却时间设定为30 s时,嵌件关联的区域塑件芯部温度为158 ℃,而网布关联的区域塑件芯部温度已达164 ℃,但后者芯部温度略高却没有产生鼓包,由此说明芯部温度不是引起鼓包的原因,可能是塑件表层温度存在差异。

表1 塑件冷却分析结果

嵌件关联的区域塑件表层温度为91.5 ℃,网布关联区域塑件表层温度为62 ℃。由此可以推断:由于嵌件关联的区域表层温度较高,表层塑料较软,在物理发泡的作用下,塑件表层被压缩气体顶起形成鼓包;而网布关联区域塑件表层温度只有62 ℃,此时该区域表层塑料已经硬化无法被压缩气体顶起。由于嵌件为金属材质,与塑料相比具有明显的吸热特性,嵌件会将吸收的热量传导给临近的塑料区域,导致塑件的对应区域表层呈现明显的高温。

基于以上推论,对嵌件的温度进一步分析,表1中列出了在不同冷却时间条件下的嵌件温度。当冷却时间设定为30 s时,嵌件温度为121 ℃,此时塑件对应区域出现鼓包。当冷却时间设定为52 s 时,嵌件温度为100 ℃,此时塑件对应区域未出现鼓包。

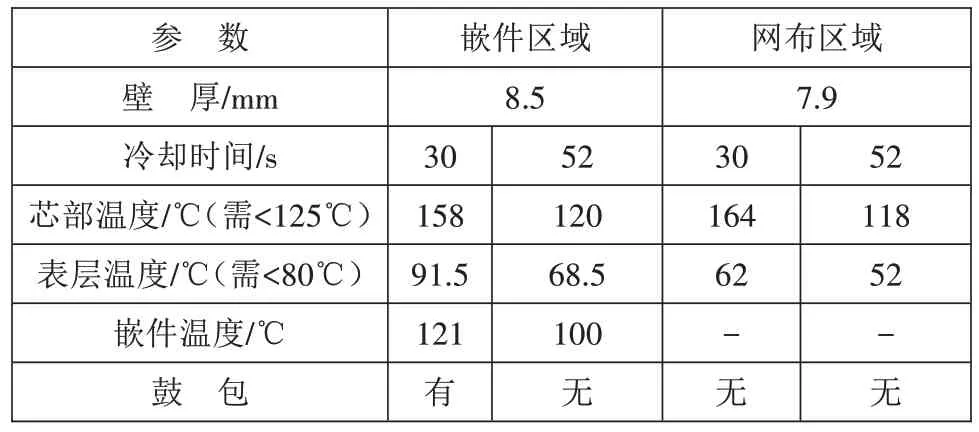

2.3 基于模具3D结构的分析

塑件鼓包区域接触的嵌件为螺母,其所在区域对应模具上一处大型斜推块机构,开模时嵌件由机械手放置于斜推块的镶件上,然后各机构复位、合模、进入成型循环。镶件与嵌件内孔留有约单边间隙0.1 mm的余量,嵌件底面与斜推块接触,如图4所示。由于镶件和嵌件周边斜推块机构的钢料尺寸有限,无法设计常规水路。结合上述分析,嵌件体现为蓄热效果,是引起鼓包的根本原因。

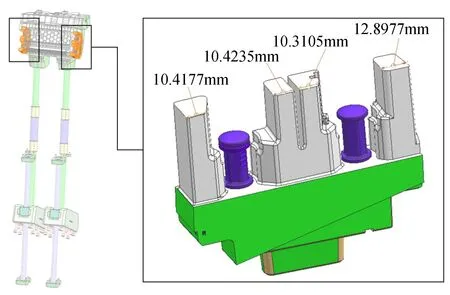

图4 问题点对应在模具上的位置

3 基于模流分析的改善方案

3.1 基于优化方案的冷却分析

通过查看模具3D结构,提出对嵌件所在区域外侧、内侧同时进行冷却优化的方案。嵌件外侧拟使用随形水路以优化冷却效果,内侧对嵌件降温,从根本上消除积热点。

斜推块对应区域受钢料空间限制无法设置常规水路,借助3D 打印技术改良为随形水路,将斜推块外围水路与之串联。为了发挥嵌件的冷却效果,特选用类铍铜且无毒环保的高导热材质,使嵌件外侧被冷却水路环绕,以获得最佳的冷却效果。

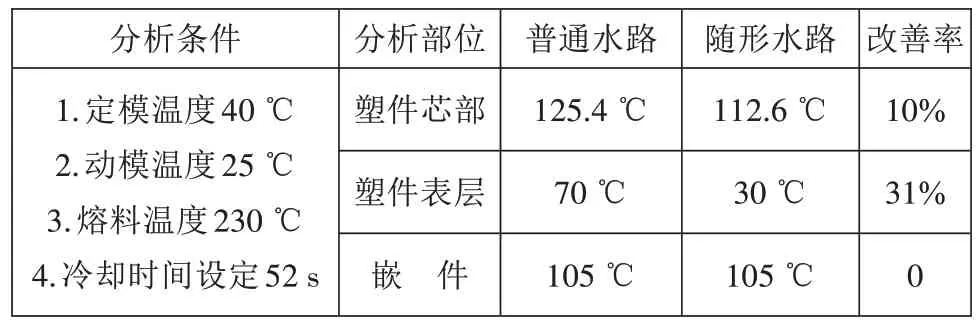

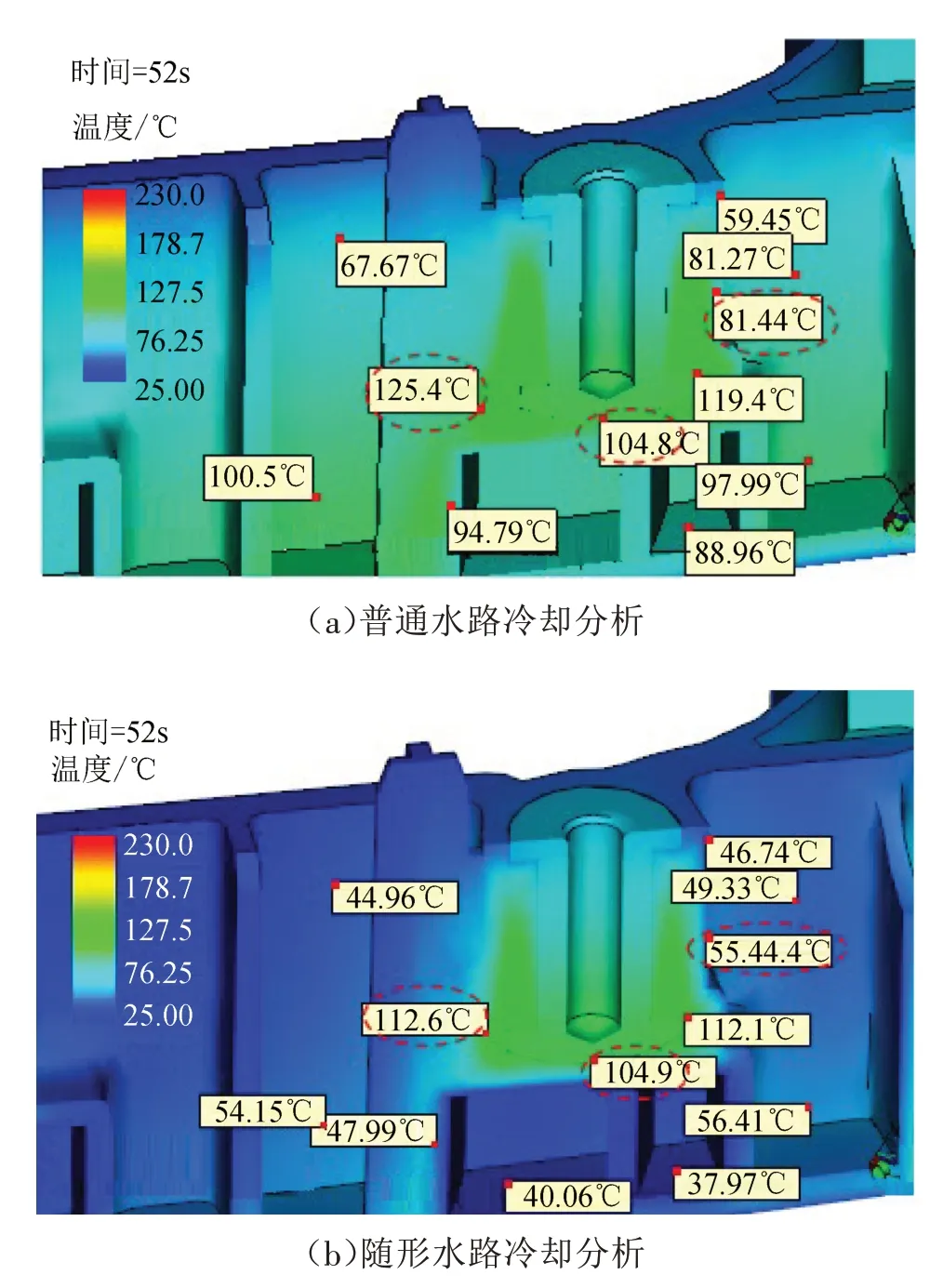

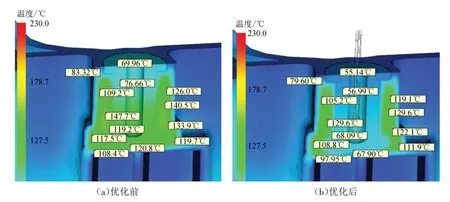

图5 所示分别为使用普通水路和随形水路在52 s 的冷却时间下得到的冷却效果,在表2 中汇总了2 种水路对塑件芯部、表层以及嵌件温度的改善情况。由此可见,当冷却时间设定为52 s时,使用高导热材质并设计随形水路对于塑件温度改善有较好的作用,而此时嵌件的温度仍得不到改善,在嵌件的“供热”作用下,塑件推出后仍然存在鼓包的可能,即冷却时间不能压缩到30 s。

表2 普通水路与随形水路的冷却效果对比

图5 普通水路与随形水路冷却效果

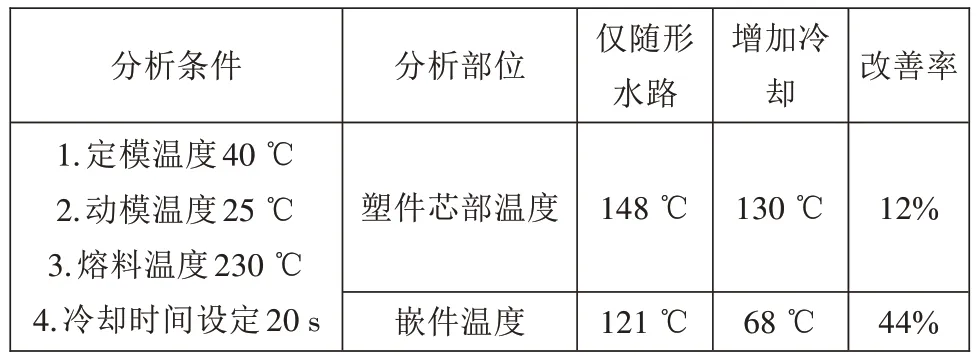

图6 所示为嵌件冷却前后的分析结果对比,冷却时间设定为20 s,嵌件未增加冷却时,其温度高达120.8 ℃,临近塑件芯部温度达到147.7 ℃;当嵌件增加冷却时,其温度降至68.09 ℃,临近塑件芯部温度降至129.6 ℃。由此可见,对嵌件增加冷却后,冷却效果显著提升,如表3所示。

表3 嵌件增加冷却分析结果对比(20 s)

图6 嵌件增加冷却效果对比(20 s)

3.2 基于冷却分析结果对模具结构进行优化

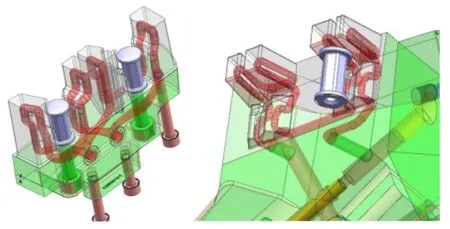

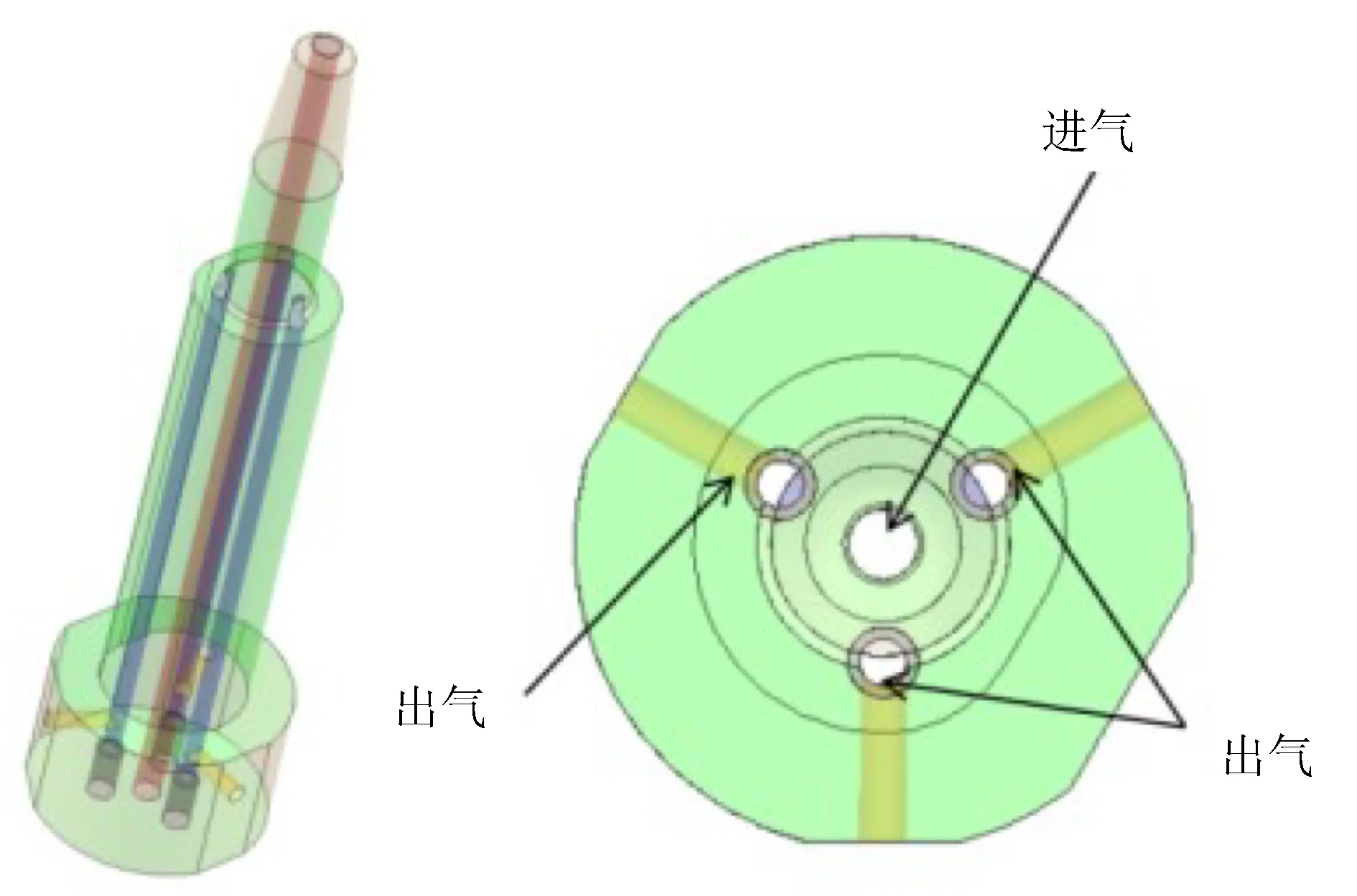

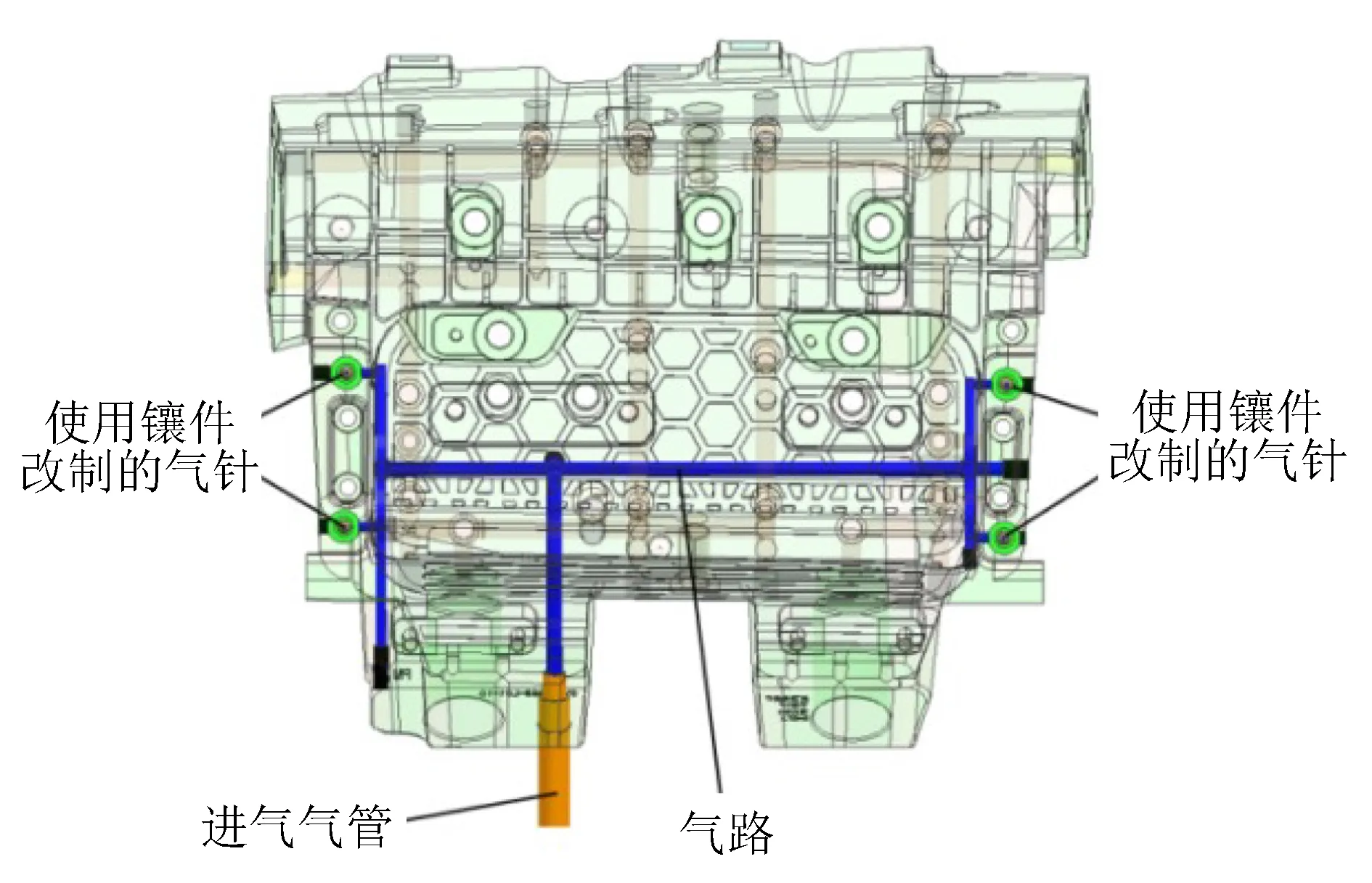

基于上述分析结果,结合模具3D结构进一步评估结构优化方案。针对冷却嵌件外侧的方案,在原斜推块对应区域设置了冷却镶件,该镶件内部设有3D 打印加工的随形水路,如图7 所示。针对冷却嵌件内侧的方案,将原有的定位镶件进行钻孔加工,使镶件成为“气辅装置”,如图8所示;同时在斜推块机构中设置气路,确保气冷方案的实施,如图9所示。

图7 斜推块对应区域设置冷却镶件

图8 镶件改制为气针

图9 斜推机构中设置气路

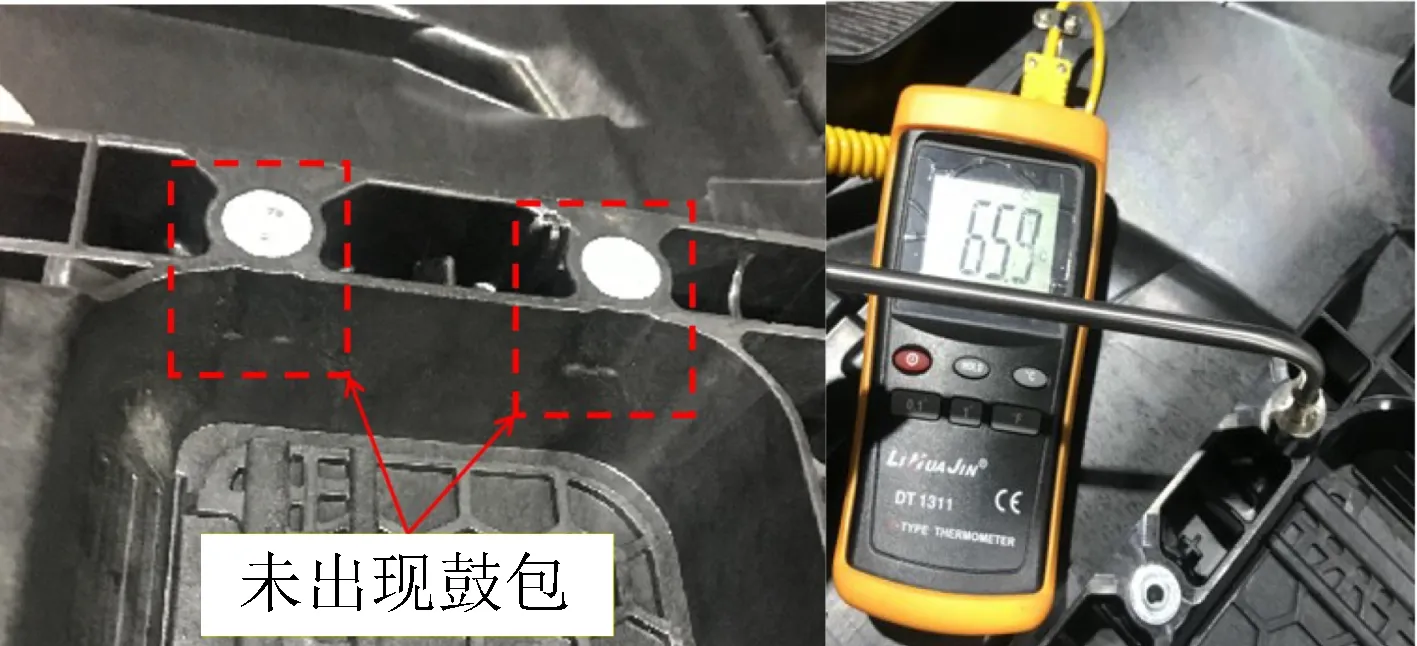

模具优化改造后进行试模验证,如图10 所示,当冷却时间设定为19.6 s 时,塑件未出现鼓包。基于上述试验结果,模具冷却时间极限值可以达到20 s,已完全满足生产节拍优化的目标值30 s。此时嵌件测定温度为65.9 ℃,对比表3 中分析结果68 ℃,模流分析结果准确且精度较高。

图10 优化后试模验证

4 结束语

借助Autodesk Moldflow 软件采取分析先行、设计辅助的方法,对出现问题点的局部区域进行改模,最终达到改善塑件成型质量、缩短成型周期的目的。如使用气冷,在外接气辅设备时,须在压缩气体进入模具前设置滤气装置,保证气体中无湿气、灰尘等。此外,在进行模具保养时对应区域要进行清洁养护,避免生锈、积灰。