汽车覆盖件冲模平台柔性化开发与实践

2024-04-07徐冰锋孙祖团

曹 彪,徐冰锋,覃 策,孙祖团,字 正

(上汽通用五菱汽车股份有限公司,广西 柳州 545007)

0 引言

随着汽车工业不断发展,行业竞争日趋白热化,车型更新迭代越来越频繁。对于汽车覆盖件冲模,因原材料价格和人工成本的上升,模具开发成本也越来越高,如何降低开发成本是成形类模具开发研究的重点之一。模具开发的降本方式除了减少零件成形工序数量、改良零件材质、选择标准件以及优化自身结构设计外[1],如何实现模具的柔性利用也是研究方向之一。传统的模具都是按零件单独开发,不具备柔性共用特点。当车型停产后,模具工装只能报废处理,再利用的可能性较低,由此造成巨大浪费。通过对门盖类零件的工艺布置及模具结构研究发现,落料和拉深工序的工艺布置相对规则,模具结构相对简单且存在相似的特点,具备标准化和柔性共用的可能。因此,现重点研究落料和拉深工序的模具柔性化开发。

1 落料模柔性化开发

1.1 传统落料模特点

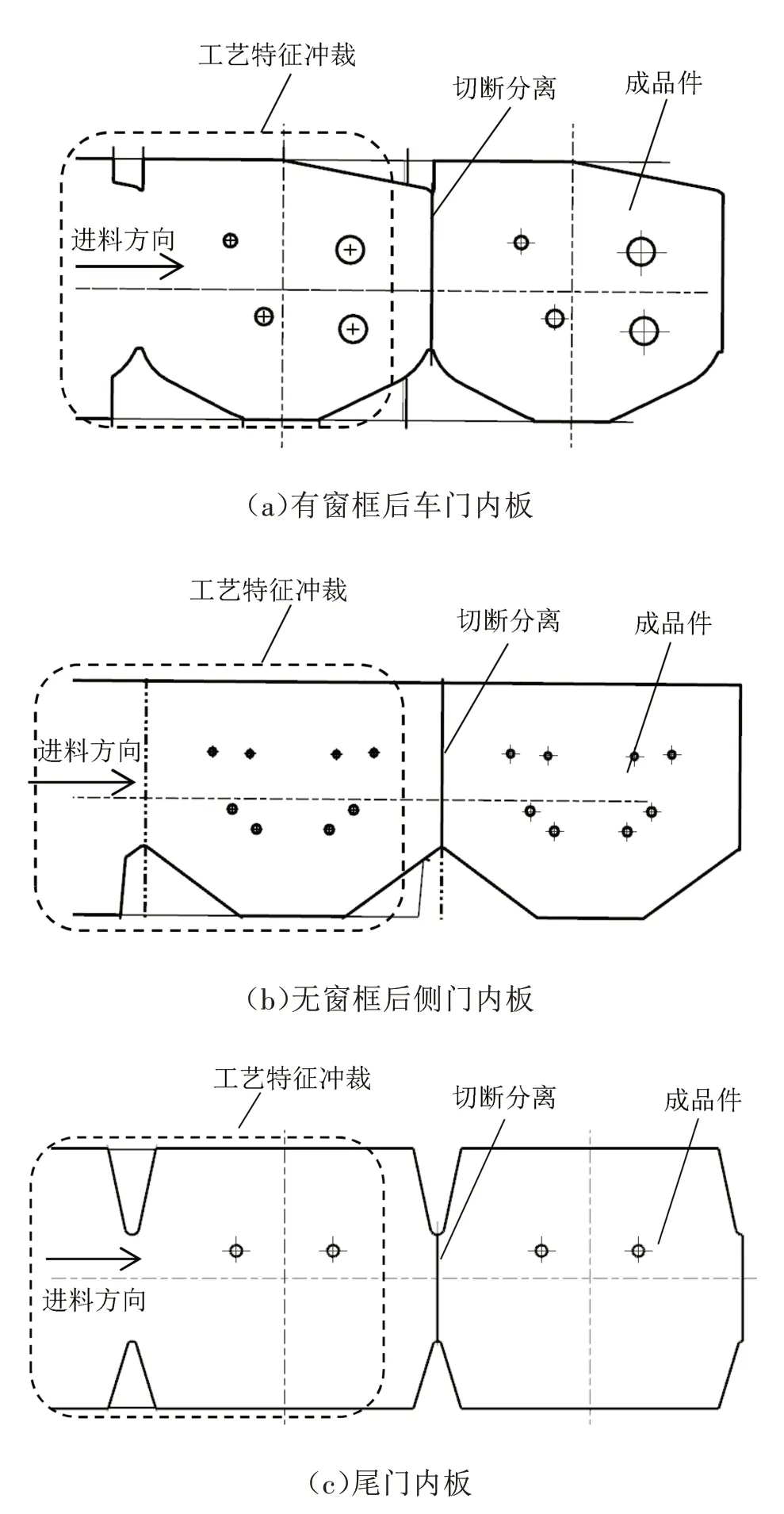

为了提高材料利用率,同时满足零件成形需求,车门中尾门内板、有/无窗框后侧门内板这3 类零件通常都需要开发开卷落料模[2]。图1所示为这3种类型零件的典型落料工艺,从图1可以看出,这些落料工艺由“工艺特征冲裁+切断分离”两部分组成,且最后一步均为切断分离。

图1 车门类零件典型开卷落料工艺

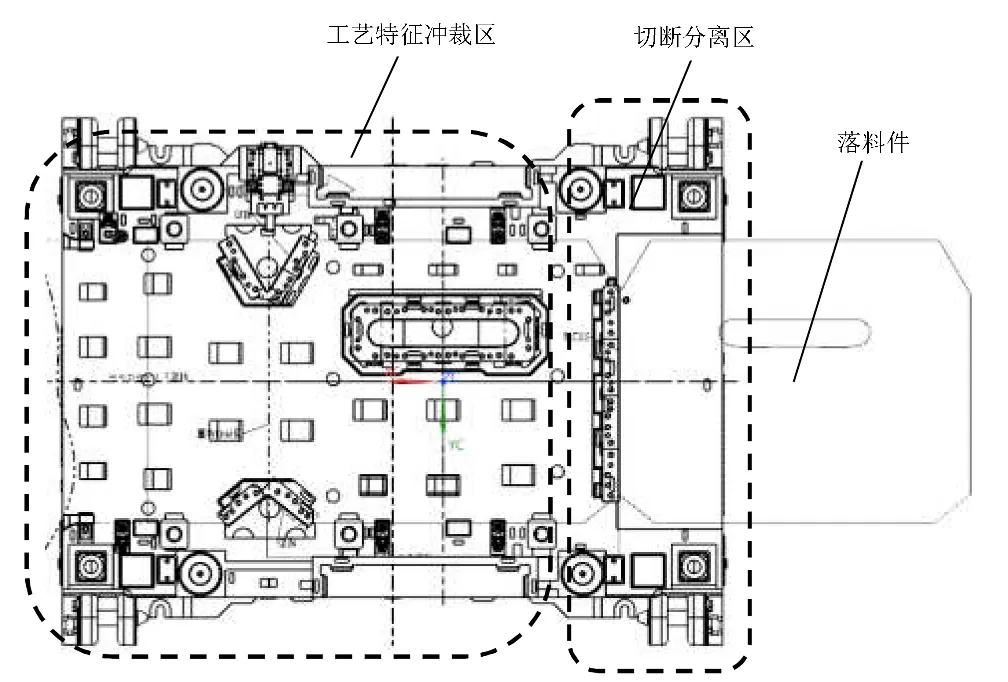

以尾门内板为例,图2 所示为典型的开卷落料模结构,从图2可以看出,模具包含工艺特征冲裁区和切断分离区。由于模具需要布置缓冲机构、限位机构和起吊机构,切断分离区的长度需要400~500 mm,增加了模具的整体尺寸和质量。

图2 开卷落料模结构

由于车门落料模最后一步均为切断分离工序,那么该工序存在不同类型零件共用的可能。为实现共用生产目标,不仅要求满足不同卷宽零件的切断分离,还要求模具吊装和拆装方便快捷,不能对其他传统结构的模具生产产生影响。为此,创新设计了1 套切断分离共用模座,将传统开卷落料模中工艺特征冲裁和切断分离这两步工序设计成2副独立的模具,同时兼顾吊装要求,实现了不同零件切断分离工序共用生产[2-3]。

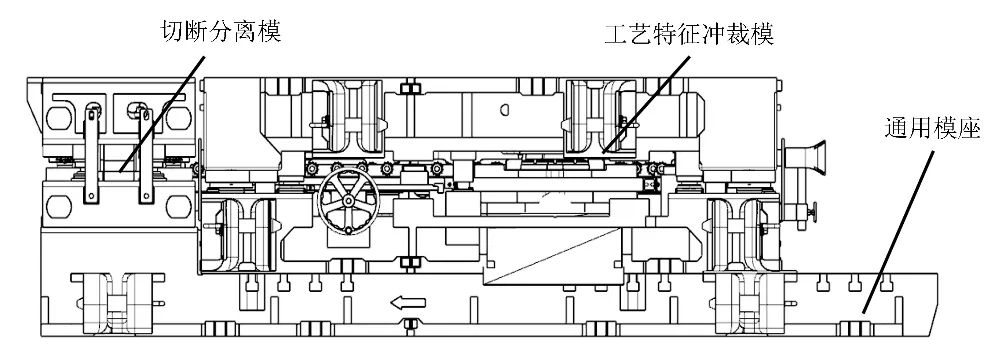

1.2 切断分离共用模座

1.2.1 结构说明

图3 所示为落料模切断分离共用模座,由切断分离模和通用模座两部分组成,切断分离模通过定位孔和螺钉固定在通用模座上,与通用模座一起使用,不拆卸。工艺特征冲裁模根据不同零件单独开发,其安装在通用模座上,与切断分离模一同实现零件生产。

该结构具有如下特点。

(1)切断分离模能满足一定卷宽范围内的板料切断要求,同时上模顶面设置缓冲聚氨酯,可以通过机床滑块往复运动实现拍压式生产。

(2)通用模座表面设计快速定位孔和T形槽,满足不同类型车门类零件工艺特征冲模的安装和定位需求,其安装方式如图4所示。

图4 安装方式

(3)通用模座设计快速定位孔、U 形夹紧槽和吊耳,满足与机床工作台的定位安装要求以及整体吊装要求。

1.2.2 尺寸确定

为了确定切断分离共用模座的尺寸,通过统计学方法对14 套车门零件落料工艺中的步距和卷宽进行统计分析,零件类型涉及后侧门内板和尾门内板,最后得出卷宽和步距的变化范围分布,如图5所示。从图5可以看出,最大卷宽为1 540 mm,最大步距为2 120 mm,在满足此范围的条件下,最终确定切断分离共用模座尺寸为3 589 mm×2 710 mm×230 mm,最大切断长度为1 600 mm。

图5 车门类零件落料工艺卷宽和步距分布

1.3 生产方式

该结构对传统的生产方式进行了优化,当零件生产时,切断分离模和工艺特征冲裁模上模均无需安装在机床滑块上,而是通过机床滑块上下往复运动不断拍压实现板件生产,如图6所示。

图6 生产方式

1.4 优点分析

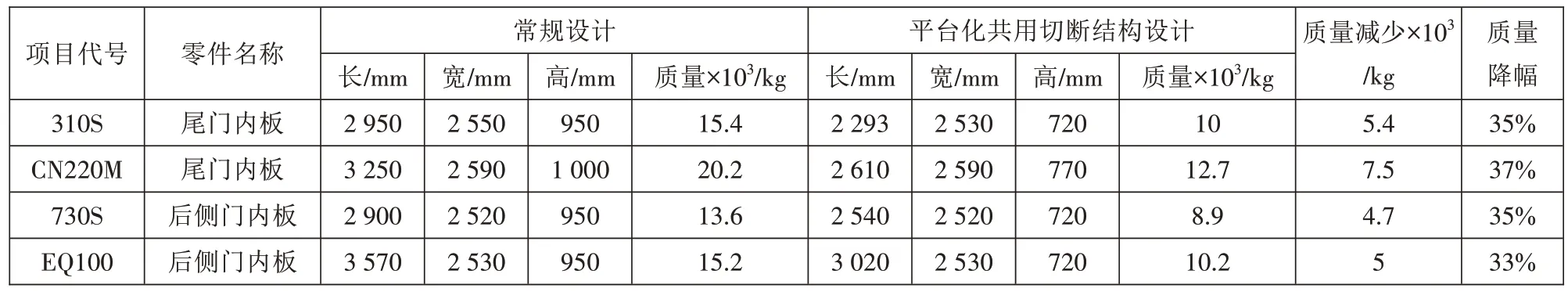

(1)实现了不同零件开卷落料最后一步切断分离共用,缩减了模具在长度和高度方向的尺寸,减轻了模具质量,降低了模具开发成本。表1 所示为以往项目开发的尾门内板和后侧门内板模具采用共用切断结构设计前后的质量对比,从表1 可以看出,模具质量降幅普遍超过1/3。

表1 门内板常规设计与共用切断结构设计对比

(2)通过拍压式生产,上模无需安装在机床滑块上,可以缩短换模时间,还可以降低生产能耗[3]。

(3)模具吊装灵活方便,依靠通用模座可以实现整体吊运,不会增加吊运次数,不影响其他传统落料模的生产。

(4)兼容性强,适用范围广,可以满足不同类型零件工艺特征冲裁模的安装需求。

(5)减小了模具尺寸,节省了模具存放场地和空间。

2 拉深模柔性化开发

2.1 传统拉深模结构特点

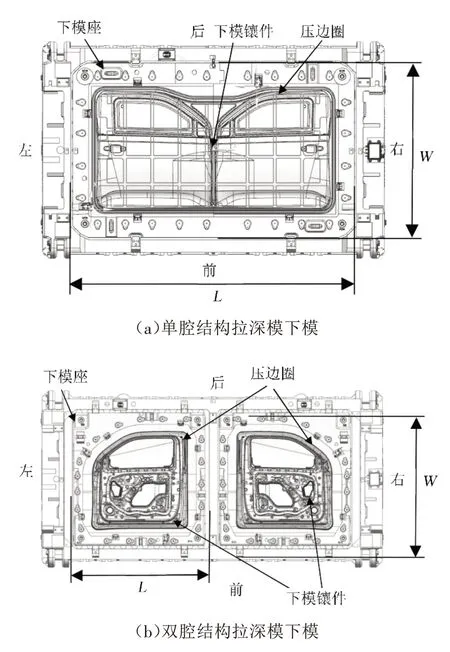

拉深工序是汽车覆盖件生产中较为关键的一道工序,拉深模决定拉深工件的成形质量。目前使用最广泛的是单动结构拉深模,而框架式结构是单动拉深模中最常见的类型。框架式结构根据压边圈数量可以分为单腔结构和双腔结构,图7 所示为典型的单腔结构和双腔结构拉深模下模,下模座在前后方向设置围挡形成方框腔体,压边圈安装在腔体中。为方便说明,将压边圈“左右”方向定义为长度L,“前后”方向定义为宽度W。压边圈的长宽尺寸由零件尺寸决定,而模座安装区域的尺寸又由压边圈尺寸决定。

图7 拉深模结构类型

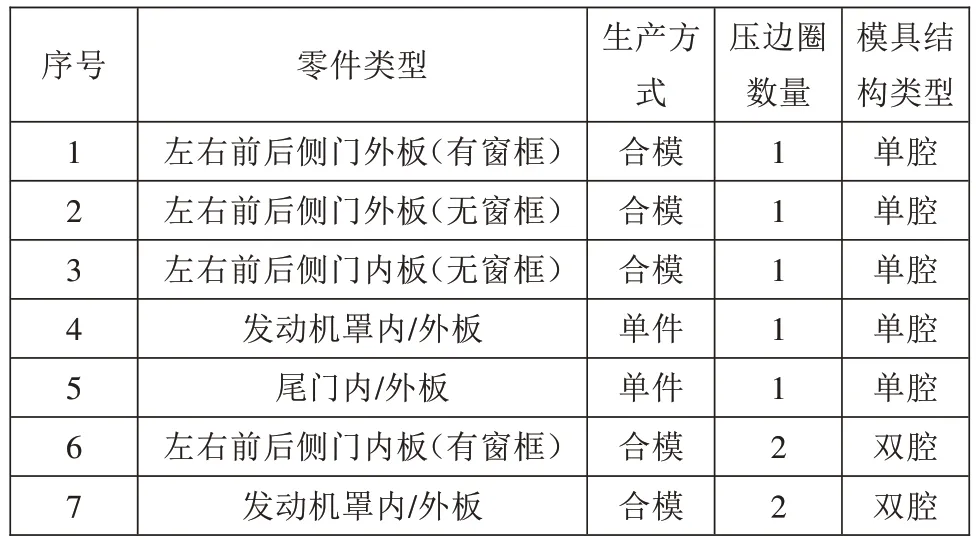

对于门盖类零件,根据零件造型特点以及生产方式的不同可以分为左右前后侧门外板(有窗框/无窗框)、尾门内/外板、左右前后侧门内板(有窗框/无窗框)、发动机罩内/外板单件/合模共8种类型(其中发罩内外板根据生产方式不同分为单件和合模两类),每种零件的模具结构类型如表2所示。

表2 门盖类零件以及模具结构类型划分

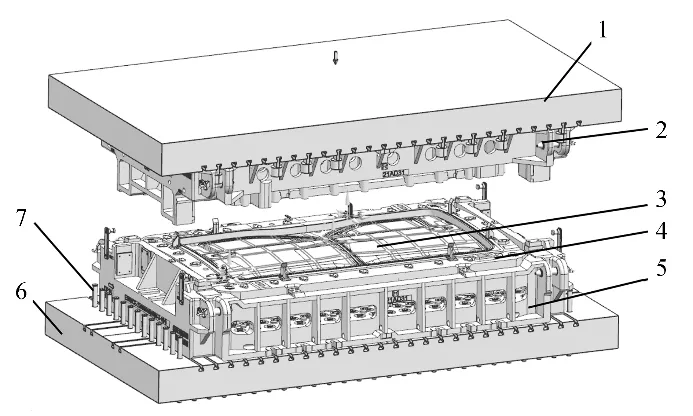

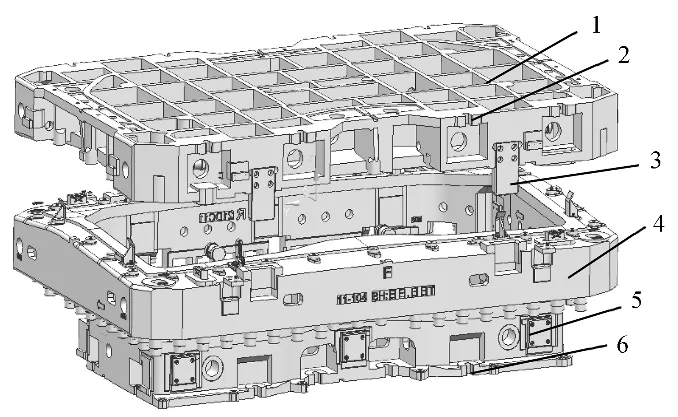

以左右前侧门外板(有窗框)单腔结构拉深模为例,图8 所示为传统结构的拉深模安装。在冲压过程中,参与成形工作的只有凹模2、凸模镶件3 和压边圈4,压边圈4 的尺寸与凸模镶件3 有关,而下模座5 的作用只是为凸模镶件3 和压边圈4 提供安装位置以及为凹模2进行导向,不参与零件成形[4-5]。

图8 拉深模安装

传统门盖类零件拉深模有如下特点。

(1)下模座的安装面根据凸模形状进行设计,具有唯一性,不同形状的凸模无法安装。

(2)上模为一个整体,具有唯一性,根据具体零件设计,并且为满足成形要求,模具零件材料采用高牌号球墨铸铁。

由于拉深模模座只起安装和导向作用,不受零件造型影响,具备不同零件共用的可能,如果将传统整体式的凹模设计成“上模座+凹模镶件”分体式结构,上模座将和下模座一样仅起导向和安装固定作用而不受零件造型因素的影响,上、下模座可以形成标准模座,满足不同形状零件的安装需求,实现不同零件柔性共用的可能。

2.2 拉深模标准模座

2.2.1 结构说明

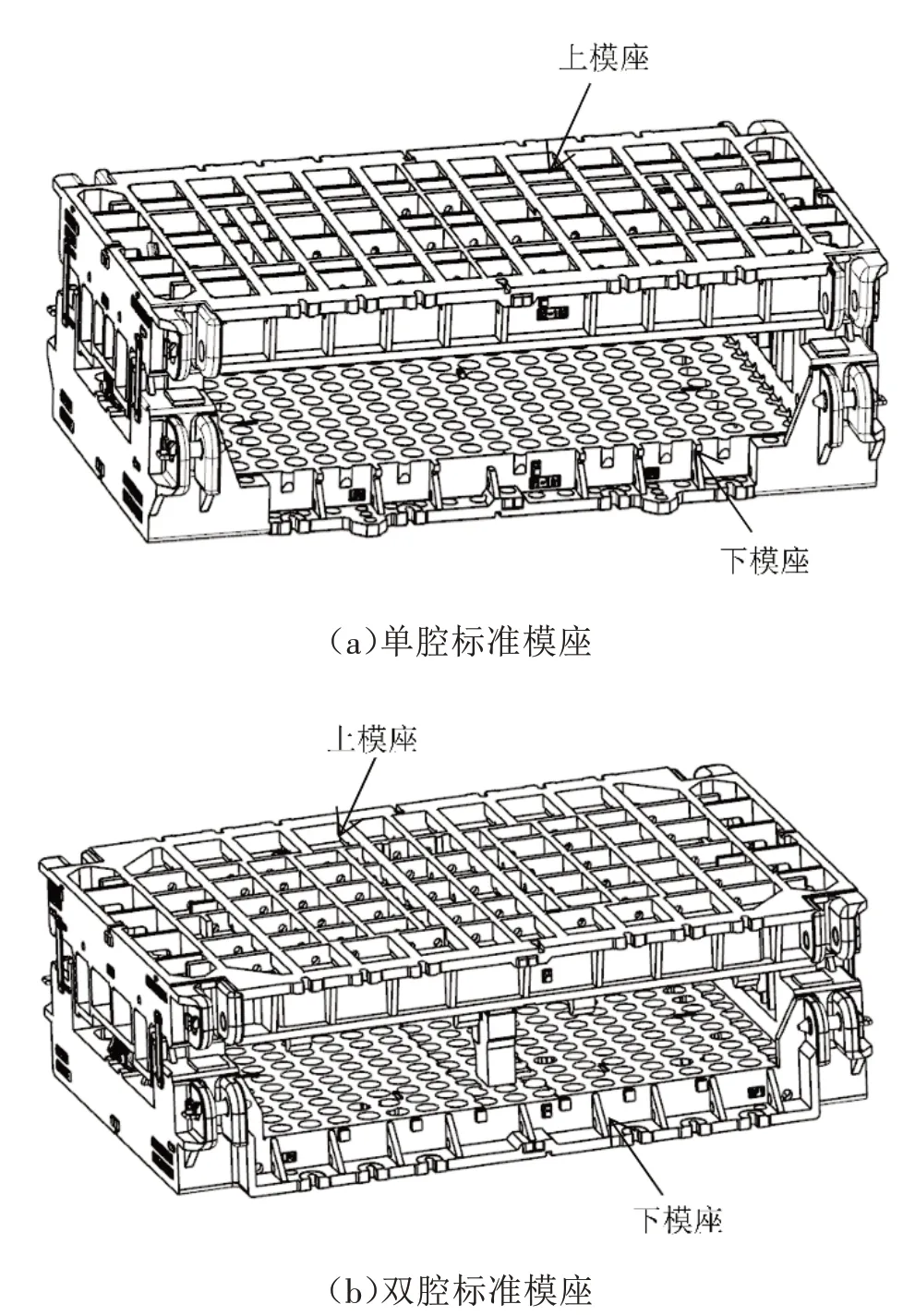

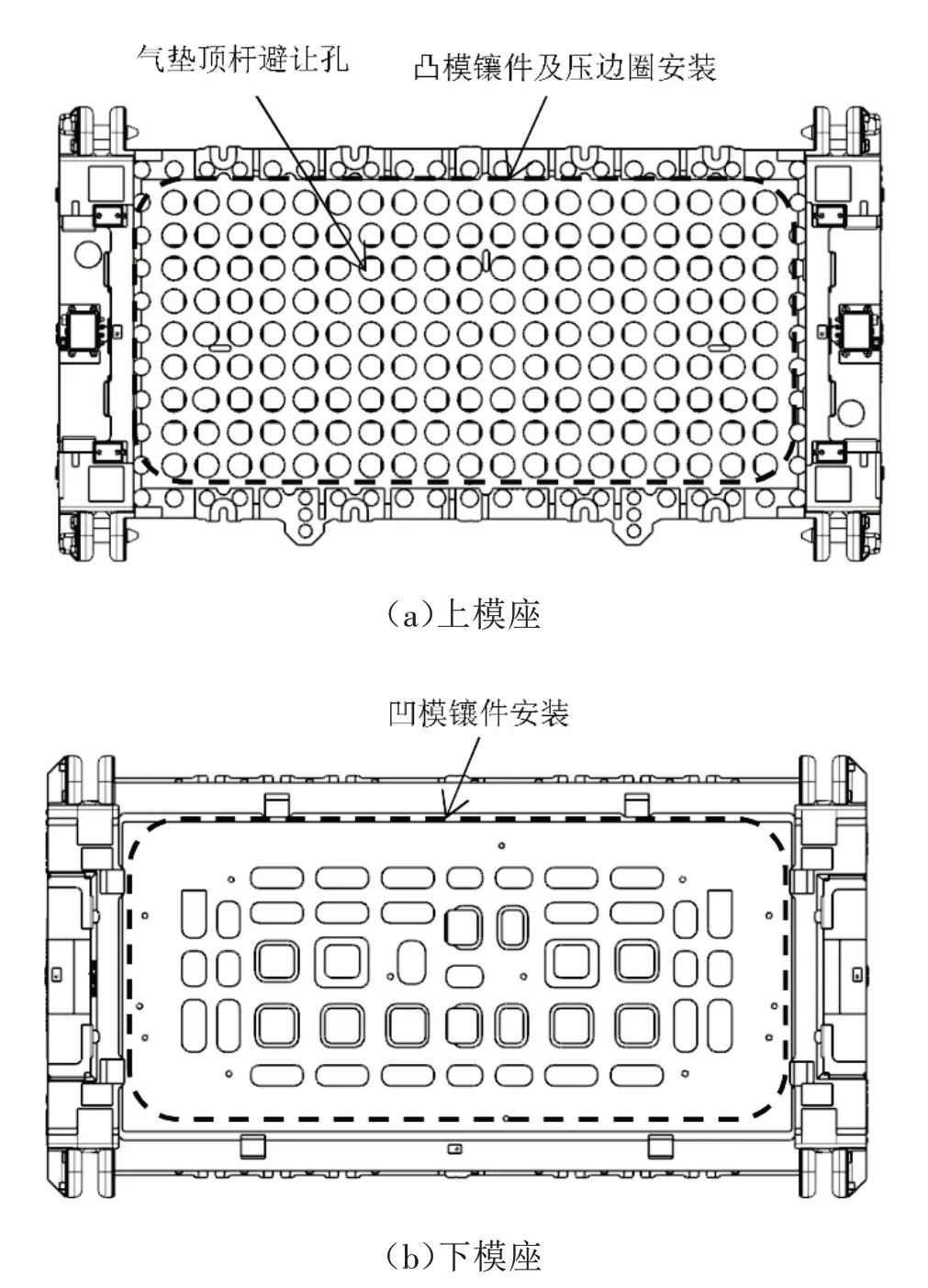

标准模座包含单腔标准模座和双腔标准模座2种,图9所示为单腔标准模座和双腔标准模座结构。相比单腔模座,双腔标准模座的上、下模座中间分隔开,并设置有导向和限位装置,2 个安装区域尺寸完全相同,满足2 套凹、凸模镶件和压边圈安装要求[6],如图10和图11所示。

图9 标准模座

图10 单腔标准模座说明

图11 双腔标准模座说明

标准模座具有如下特点。

(1)取消下模座进出料方向的围挡,压边圈宽度尺寸不受模座限制,使设计更加灵活。

(2)下模座气垫顶杆避让孔的孔径统一加大,满足不同零件压边圈安装位置要求。

(3)上、下模座整个安装区域为加工平面,满足不同尺寸及形状零件的凸模安装要求,提高模座的通用性。

(4)上模采用分体式设计,上模座与凹模镶件可以采用不同材质进行制造。

2.2.2 安装区尺寸确定

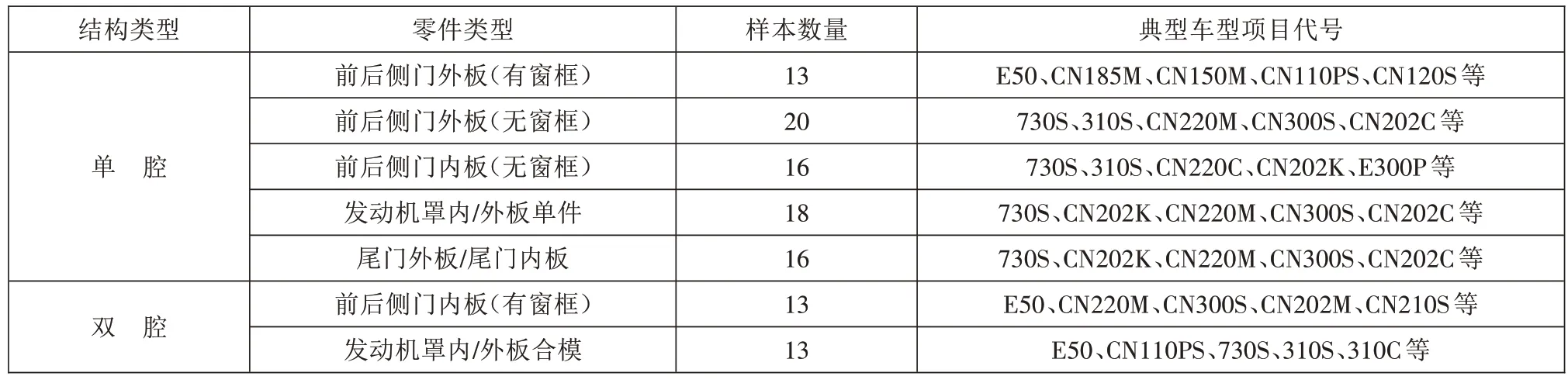

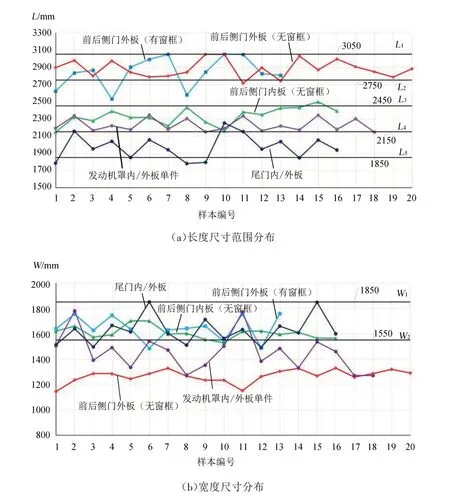

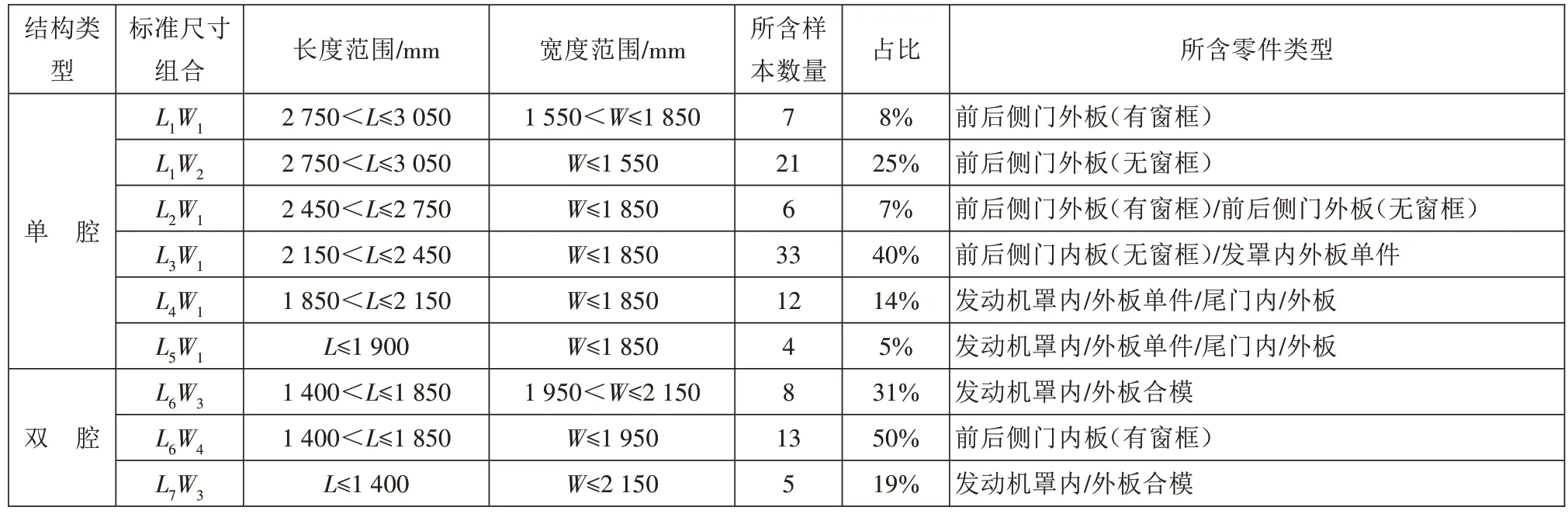

为满足不同零件的共用要求,标准模座在机床设备上的安装位置需要固定,且安装区域根据机床中心对称布置。由于机床工作台气垫顶杆按照150 mm 间隔布置,且下模座需要满足全顶杆避让要求,安装区域长宽尺寸需要满足300 mm 整数倍要求进行设计。对于单腔模座安装区尺寸要满足:长度L=300n+50,W=300n+50;对于双腔模座安装区域尺寸满足:L=150n+50,W=300n+50(其中n为正整数,50为安全余量,单位为mm)。利用统计学方法从以往开发的项目中按照不同零件类型分别选取数量不等的零件,对其拉深模压边圈的长度L和宽度W进行统计,根据数据分析将模座安装区尺寸分为多个等级:单腔模座长度为L1(3 050 mm)、L2(2 750 mm)、L3(2 450 mm)、L4(2 150 mm)和L5(1 850 mm)五级,宽度为W1(1 850 mm)和W2(1 550 mm)两级;双腔模座长宽各分为L6(1 850 mm)/L7(1 400 mm)、W3(2 150 mm)/W4(1 950 mm)两级。各类型零件样本数量如表3所示,图12和图13所示分别是单腔和双腔不同类型零件压边圈尺寸分布。

表3 各类型零件样本数量

图12 单腔不同类型零件压边圈尺寸分布

图13 双腔不同类型零件压边圈尺寸分布

将标准长宽尺寸进行组合并根据尺寸从大到小排列,统计每个组合中所包含的样本数量以及占比率,对每种组合所包含的零件类型进行分析,在满足零件要求的前提下通过优化选择确定6种单腔尺寸组合和3种双腔尺寸组合,如表4所示。

表4 不同标准尺寸组合说明

为方便区分,将单腔标准模座编为A型,双腔标准模座编为B型,尺寸从大到小排列,最终标准模座类型明细如表5所示。

表5 拉深模标准模座明细

2.2.3 模具部分设计要求

采用标准模座设计的模具,凹模镶件和凸模镶件增加U 形夹紧槽,凹模镶件和压边圈之间增加自润滑外导板,解决了工作部件在压力机上的安装和导向问题,实现了少部分模具在人工线上简易生产的要求。通过这种方式可以在不影响售后配件生产的条件下实现标准模座的回收再利用,如图14所示。

图14 模具镶件部位

2.2.4 标准模座优点

采用标准模座具有以下优点。

(1)实现了模座标准化设计,缩短了模具结构设计时间,增加了模座铸件时效时间,减轻后期由于残余应力导致的铸件轻微变形对模具零件型面研合率的影响,提高模具使用稳定性[7]。

(2)模具采用分体式结构,凸、凹模镶件材质为球墨铸铁,上、下模座材质为灰铸铁,相比传统的一体式上模均采用球墨铸铁,能降低模具材料成本。

(3)实现了模座的标准化开发,满足同一类型不同尺寸的拉深模凸、凹模镶件安装要求,同时上、下模座具备后期回收再利用的功能。

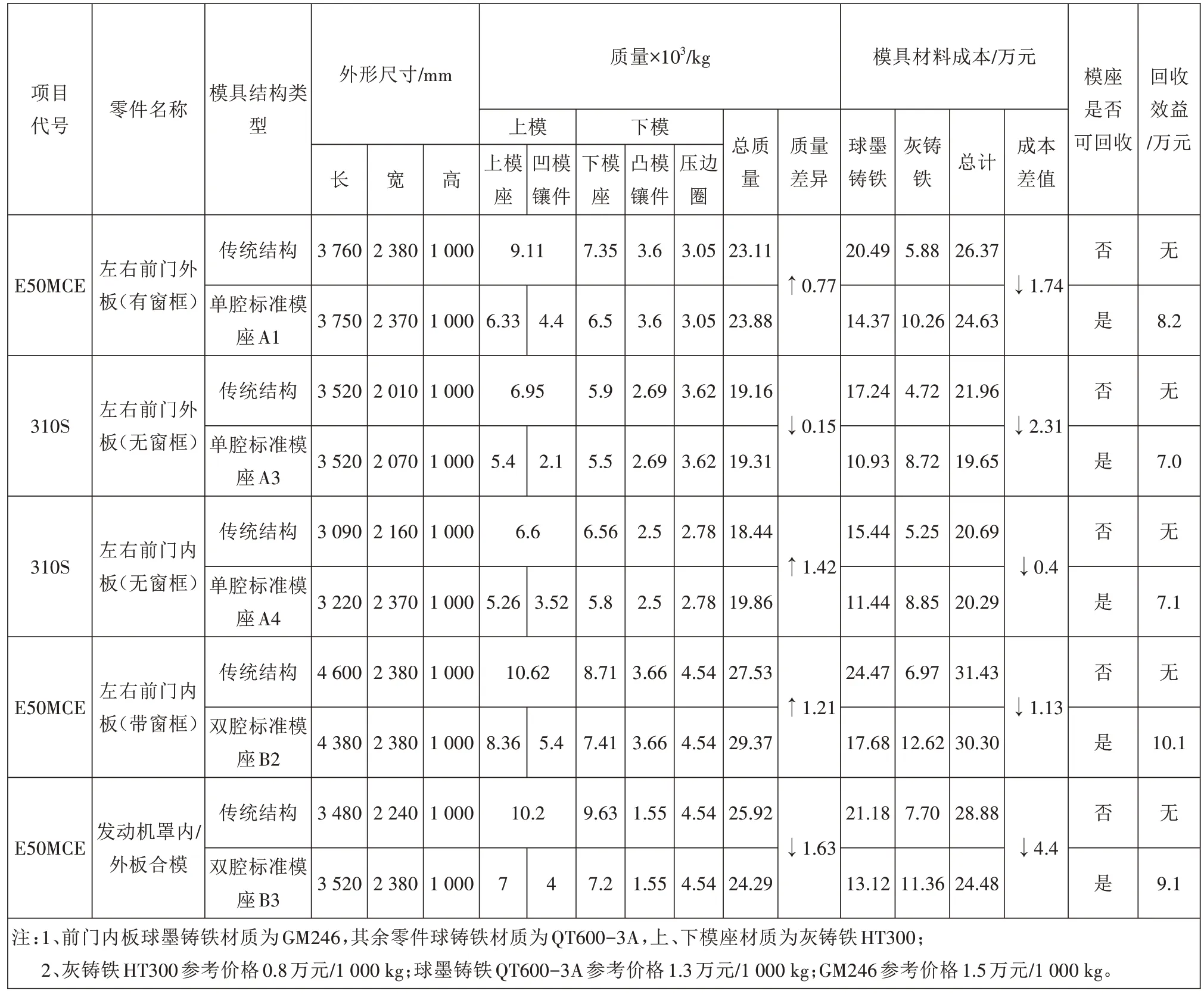

表6 所示为标准模座结构与传统结构成本对比,从表6可以看出,采用标准模座设计可以在一定程度上节省材料成本,同时具备回收效益。

表6 采用标准模座与传统结构成本对比

2.2.5 实例应用

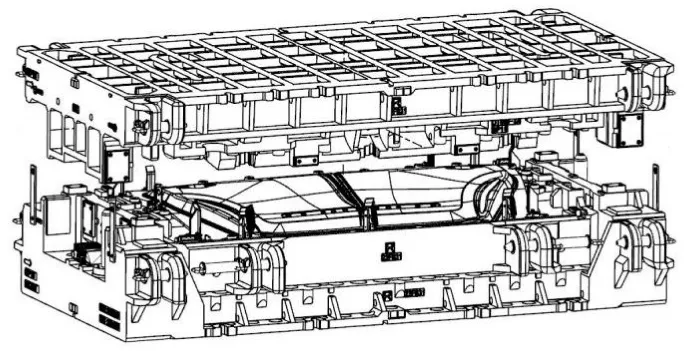

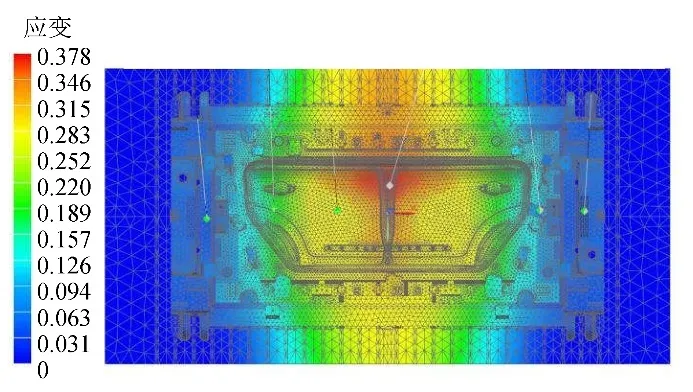

目前标准模座已经在实际项目中得到应用,图15 所示为项目代号为E260 的左右后侧门外板(无窗框)拉深模,该拉深模采用双腔A3标准模座设计。通过NX 软件有限元分析功能分别对模具整体吊运状态下的下模座应力应变状态以及在工作过程中上模座应变状态进行分析,如图16 和图17 所示。在整体吊运状态下,下模座最大应力为24.1 MPa,小于灰铸铁抗拉强度(灰铸铁抗拉强度安全值为152 MPa),最大应变为0.17,经过评估下模座强度满足使用要求;在拉深到底状态下,上模座最大应变为0.37,经过评估满足使用要求[8]。

图15 E260后侧门外板拉深模

图16 模具吊运状态的下模座应力应变状态

图17 上模座应变状态

3 结束语

通过对门盖类零件开卷落料模和拉深模进行共用性研究,得出如下结论。

(1)开卷落料模通过切断分离工序共用可以满足不同类型零件开发要求,减小模具尺寸,降低模具开发成本。

(2)拉深模通过上、下模座标准化设计可以满足不同类型零件开发需求,缩短设计周期,提高工作效率,同时模座具备回收再利用能力,具有推广意义。

模具的柔性共用研究是对传统结构不断挖掘探索的过程,将模具工装的价值利用达到最大化,不仅能减少企业的开发费用,还能盘活停产模具资产,更好地推动企业朝着良性轨道发展。