重力对中台在厚板冲压自动生产线中的应用

2018-03-20李明昕黄秀香路慧明吕良一汽解放青岛汽车有限公司

文/李明昕,黄秀香,路慧明,吕良·一汽解放青岛汽车有限公司

在自动化薄板冲压生产过程中,板料经过拆垛、清洗、涂油工序后,位置发生变化,为了确保机器人或机械手抓取板料的精度和速度,对板料需要进行再次对中定位。对中技术在薄板冲压中应用已经非常广泛,并且方式多样化。

而对于厚板冲压,对中技术应用就比较少。这主要是国内的整车厂,厚板冲压并没有实现完全自动化生产,最多只是实现机械辅助上料。由于我厂采用的ABB机器人厚板自动上料系统已经通过机器人重新编程和设备改造,已经具备单台机器人自动上下料功能。为了进一步实现厚板冲压的全自动化生产,我们设计了适用于厚板冲压的对中台,以保证上料精度,实现厚板冲压的自动化生产。

现有板料对中方式

对于薄板冲压,对中技术应用已经相当广泛并且非常成熟。随着科学技术的不断发展,现在对中技术已经发展到采用光学系统、图像处理系统来实现对中。目前常用的对中方式主要有重力对中、机械对中、图像扫描对中和视觉对中四种方式。

重力对中

重力对中主要是利用板料自重实现对中。对中台台面相邻两边倾斜一定的角度,然后依靠板料自身所受到的重力,沿着台面滑向倾斜两边形成是夹角,以实现对中。每张板料都会沿台面滑向夹角,这样就可以实现每张板料都是同一个抓取点,从而保证后工序能够将板料精确地放入模具当中。

机械对中

机械对中主要是通过对板料进行拍打夹紧的方式进行定位。板料传送到对中台上,通过接近开关检测板料是否到位,然后通过气缸驱动实现对板料的拍打和夹紧。气缸的位置通过螺杆和伺服电机进行编码控制,以适应不同尺寸的板料。

图像扫描对中

图像扫描对中系统是板料通过传送带经过扫描仪照相机时,开始对板料进行扫描照相,然后控制系统将板料的关键位置(工件的边缘或者轮廓)与示教时的基准板料进行对比,计算出偏差(X,Y,α)。当板料被输送到对中台上时,通过伺服系统控制对中台的对中电机进行动作,修正来料与基准板料的位置偏差,从而保证板料的抓取点保持不变,如图1所示。

视觉对中

图1 图像扫描对中系统工作示意图

视觉对中系统主要是通过摄像头拍取一张作为基准板料的位置,然后其他的板料都会进行拍照,同样是通过对比计算出与基准板料位置之间的偏差(X,Y,α),并将偏差反馈给机器人,机器人抓取板料的轨迹点通过程序进行自动偏移补偿,从而保证每次抓件的精度。不同的板料都需要对中拍摄一张基准板料的位置。

相比于其他3种对中方式,重力对中方式结构最简单,对中台设计加工周期短,制造成本最低,且根据现场的实际空间,台面尺寸可以做到最小。另外,重力对中台操作简单,使用方便,不需要像机械对中台那样频繁地调整气缸位置或者像图像扫描、视觉对中那样对不同板料进行拍照调试。基于以上方面,我们选择重力对中台实现厚板冲压的重力对中。

图2 厚板重力对中台结构示意图

厚板重力对中台结构设计

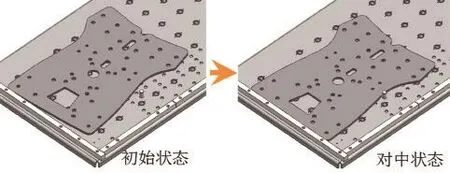

根据厚板冲压板料尺寸形状以及生产现场的空间,我们设计了图2所示的重力对中台。重力对中台主要由万向球工作台面、高度可调的移动式支架、板料检测传感器和异形板料挡销构成。

工作台设计

工作台根据厚板板料的尺寸规格,台面尺寸设计为600mm×1200mm,这样既可以满足现场的生产空间,又可以满足厚板所有的板料尺寸规格。

图3(a)中工作台面设计有万向球安装孔,通过布置合理间距和数量的万向球,保证板料可以顺利地滑落到夹角处,实现对中。同时,台面上还设计了挡销孔,用来安装挡销,这主要是针对异形板料,通过布置挡销来实现异形板料的定位。

为了检测板料是否完成定位,在台面上设计了板料检测传感器见图3(b)。传感器可以根据板料的大小,通过滑行槽来调整位置,实现对不同板料的位置检测。

图3 重力对中台工作台结构图和板料检测传感器模块

支架设计

由于厚板板料尺寸规格较多,最小尺寸有10mm×180mm×300mm,最大尺寸可以达到8mm×545 mm×1255mm,尺寸规格的多样性也导致了板料重量变化较大,最大50kg左右。为了保证板料能够顺利滑向夹角,同时避免滑行速度过快而造成的冲击,我们设计了高度可调的支腿见图4(b)。针对不同重量的板料,可以通过调整支腿的高度,从而获得不同的台面倾斜角度,台面倾斜角度可以在0°~15°之间自由调节。

图4 重力对中台支架结构图

目前,厚板冲压自动线并没有实现完全的自动化,因为有些模具无法实现自动化改造,例如封闭落料的模具,因为废料无法自动排出,需要人工辅助生产。因此,为了生产的灵活性,支架设计了万向轮,便于在人工生产的情况下将重力对中台从生产区域移出。

由于重力对中台要随时移入和移出工作区域,这就无法保证每次在工作区域的位置是固定的,为解决这个问题,在支架上设计了定位装置,如图4(c)所示。将“地面固定块”焊接在工作区域的合适位置,每次将工作台推入工作区域后,利用支架上的“固定插销”插入“地面固定块”中,从而实现重力对中台的精确定位。这样,在不同批次生产同种制件时,就不需要反复修改机器人的轨迹点,节省机器人调试时间,提高生产效率。

重力对中台实际工作过程模拟

为了验证重力对中台的对中效果,我们对重力对中台的工作过程进行了运动仿真模拟,模拟过程如图5所示。通过异形板料模拟在不同倾斜角度的情况下,板料在重力对中台上的滑移过程。

图5 重力对中台模拟过程

我们模拟了不同倾斜角度下板料的滑移过程,并对板料的滑移速度进行了跟踪如图6所示。从图中的(a) ~(e)几幅图可以看出,随着倾斜角度的增大,板料的滑移速度逐渐增大,并且速度振幅也呈增加趋势。倾斜角从5°到13°,速度出现多个峰值,这主要是因为板料与挡销为刚性接触,板料不可避免地发生振动,而且倾斜角度越大,速度峰值变化越大。

图6 板料在不同倾斜角度条件下的V-T曲线图

在倾斜角度为13°时,板料一直在振动,10s之后板料仍然没有停止完成对中。这主要是因为异形板料一边靠挡块而另一边只靠一个圆销进行定位,并且该定位边是一条圆弧曲线。当板料与挡销开始接触后,板料就会以挡销为中心左右进行转动,如图7所示。倾斜角度越大,板料滑移速度就越快,板料与挡销接触后就需要很长时间才能停止振动。如果是形状规则的板料则不会出现这种现象,因为可以依靠两条直角边与两侧的挡块接触进行定位。

图7 板料滑移位置跟踪图

另外,我们对不同倾斜角度下板料的最大滑移速度和对中完成时间进行了对比见图6(f)。板料滑移最大速度随倾斜角度的增大而增大,而且从2°到5°,板料的滑移速度快速增大。从图中还可以看出对中完成时间也随之增加,并且角度大于12°后,板料对中完成时间急剧增加,已经超过10s。

通过对比,只有在倾斜角度为2°时,板料对中完成时间才小于1s,其他倾斜角度对中时间已经超过2s。板料对中完成时间会直接影响冲压效率,因此当倾斜角度为2°时,满足实际生产。因此在实际生产过程中,需要将对中台调整到合适的倾斜角度,尽量减少对中所需要的时间。

结束语

目前,从各大商用车整车厂商来看,相对于薄板冲压自动化生产,厚板冲压自动化生产只处于起步阶段,要实现自动化生产还有许多工作要做。本文通过对重力对中台的结构和工作过程的探讨,实现了厚板冲压板料对中定位,板料自动精确放入模具。板料对中定位是冲压自动化生产的第一步,这为我们实现厚板冲压完全自动化生产奠定了坚实的基础。