电表端盖成型工艺分析及模具设计

2024-04-07江倩雯刘艳云

刘 昊,姜 宏,江倩雯,2,刘艳云,潘 琦

(1.国创移动能源创新中心(江苏)有限公司,江苏 常州 213166;2.江南大学 机械工程学院,江苏 无锡 214122;3.常州纺织服装职业技术学院 机电学院,江苏 常州 213164)

0 引言

在当前“低碳经济”的发展理念下,电动汽车逐渐成为一种主流的交通工具,直流充电桩作为电动汽车的基础设施正在被迅速推广[1]。直流电表作为直流充电桩的重要组成部分,负责计量充电传输的电能,为客户提供充电收费信息[2-3]。在电表开发过程中,不仅需关注电表的使用功能要求,在外观方面还需保证加工质量。作为塑件,电表端盖采用注射成型,其注射工艺决定了成型质量,设计不合理时将导致外观收缩变形等缺陷,造成各部件装配困难。

为解决塑件外观缺陷等问题,引入CAD/CAE 技术,方便注射模的开发过程,提高塑件的成型质量。胡开元等[4]采用UG 对汽车手套箱外盖进行建模,同时结合Moldex 3D 分析结果,优化设计了模具混合冷却系统、液压斜滑块抽芯机构;杨小勇等[5]利用Moldflow 模拟四旋翼无人机上壳注射流程,对比不同浇注方式对塑件成型工艺的影响,并对无人机上壳注射过程中充填及翘曲进行优化分析;刘祥建等[6]针对塑料按钮带有环形侧凹且壁厚不均的结构特征,设计了1副带斜导柱侧抽芯机构的1模2腔模具,并运用Moldflow 确定浇口位置和冷却系统,保证了塑件的成型质量。

上述文献通过前期对塑件的仿真优化,提升了塑件成型质量,但各项研究仅针对单一目标进行优化,未考虑多方面影响因素。以下以直流电表端盖为研究对象进行成型工艺仿真,从塑件结构以及成型工艺参数等多方面进行优化,加快塑件开发进程,得到外观质量满足要求的电表端盖。

1 塑件结构

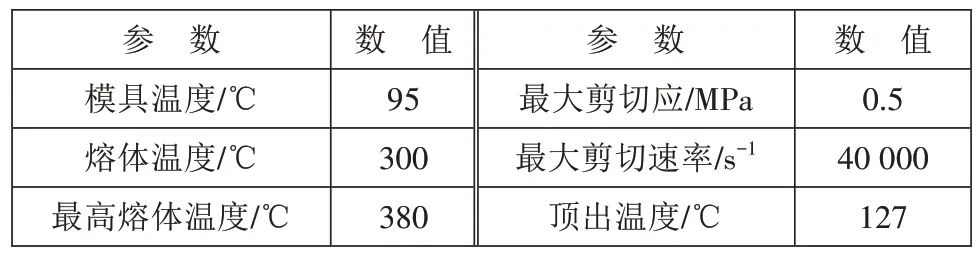

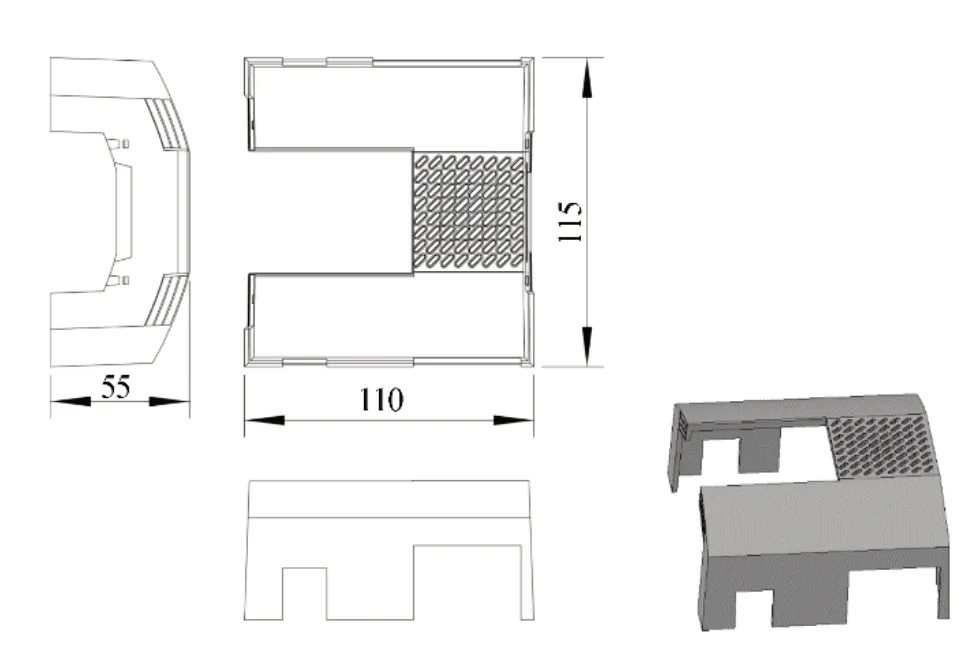

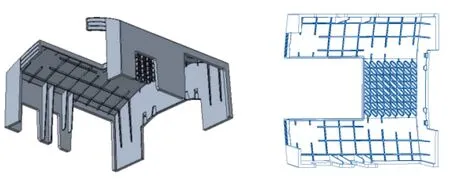

电表端盖如图1所示,整体呈薄壁结构,一侧开设密集气孔,便于下方器件散热并起到装饰作用。塑件外观尺寸为110 mm×115 mm×55 mm,平均壁厚为2.2 mm,气孔处壁厚为3.2 mm。端盖材料为PC+10%玻纤,密度约1.19 g/cm3,收缩率为0.376%,材料加工工艺参数如表1 所示。该材料为增强型塑料,热变形温度高达120 ℃以上,具有较高的力学性能及优异的抗紫外线性能,适用于户外器件外表面。根据三维模型,测量得到塑件体积约43.4 cm3,质量约51.7 g。

表1 材料成型工艺参数

图1 端盖结构

根据塑件要求,塑件的变形应低于塑件各向长度×材料收缩率,且其表面不应有明显熔接痕、收缩痕等外观缺陷。由于电表端盖与主体通过卡扣固定,需要一定的配合精度,对端盖强度和翘曲变形有较高要求。为保证塑件脱模顺利,端盖设计有2°的拔模斜度[7]。

2 成型分析

2.1 网格划分

建立端盖模流仿真模型并进行实体网格划分,如图2 所示,共107 万个四面体单元。当网格存在缺陷时会对分析结果产生不良影响,甚至无法计算,因此需要先对网格模型进行诊断[8]。根据统计结果可知,整体网格划分质量好,最大纵横比为89.2,最小纵横比为1.08,平均纵横比为8.61,网格无匹配不正确单元、无相关单元、无重叠单元,可进行模流分析。

图2 网格模型

2.2 浇注系统设计

合理可靠的浇注系统可以保证塑料熔体以最佳流动状态进入型腔,提升塑件的品质和成型速度。浇口位置、形式及数量的设计对塑件整体成型质量影响较大。浇口设置不合理,容易出现充填不足或喷射现象,同时易产生收缩孔、翘曲、表面熔接痕等影响外观质量的缺陷,因此需要对浇口形式、数量及位置进行合理设计。

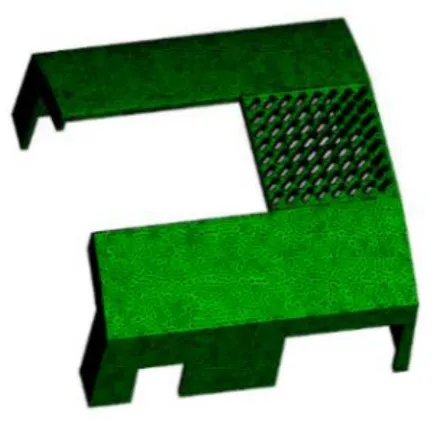

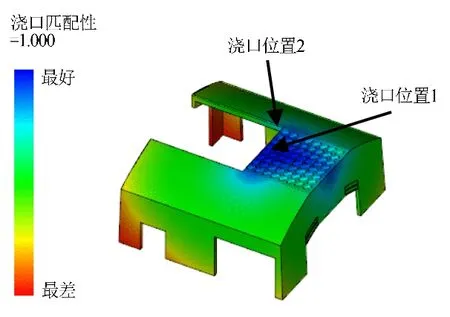

利用Moldflow 对塑件进行浇口位置分析,结果如图3 所示,推荐的最佳浇口位置位于端盖中部网孔区域位置1处,考虑塑件气孔流动阻力的影响,若将浇口设置此处,将增加注射压力,局部区域易发生充填不足现象,不利于待成型塑件充填完整。

图3 浇口位置仿真结果

根据实际情况,将浇口布置于位置2,选用单点进料浇口,能保证待成型塑件充填完整,外观区域无明显缺陷;将浇口设置在侧面更方便修剪,减少塑件后期修剪痕迹工作,保证外观质量。

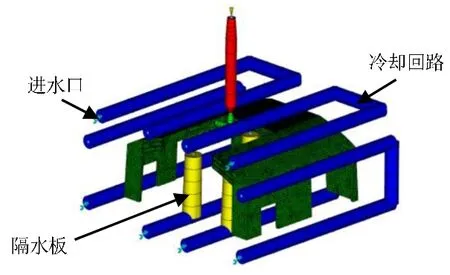

2.3 冷却系统设计

电表端盖厚度小,如果模具冷却不均,易造成塑件翘曲变形、应力不均等缺陷,影响塑件成型质量。同时注射模的温度变化影响塑件的生产效率。为减少塑件各部分温差,冷却系统采用传统水路+隔水板混合冷却方式,将冷却水路设置为上、下两部分,以环绕塑件四周的形式排布,端盖底部由于结构内凹,采用隔水板进行强制散热,冷却水管直径为φ10 mm,冷却系统布局如图4所示。

图4 冷却管道布局

2.4 模流分析结果

根据上述浇注系统及冷却方案,对端盖成型过程进行模拟仿真,研究塑件的成型工艺参数,包括充填时间、压力、熔接痕、收缩痕、翘曲变形等。在分析过程中,设置熔体温度300 ℃,模具温度95 ℃,保压时间10 s。端盖模流分析结果如图5所示。

图5 端盖模流分析结果

由图5(a)可知,塑料熔体充满型腔所需时间约1.94 s。在充填过程中,型腔未出现充填不足的情况,但由于浇口偏于一方,无法实现充填平衡,熔体到达型腔的时间差较大,导致冷却时长不同,容易产生翘曲变形。图5(b)显示速度-压力切换时,最大充填压力达180 MPa,压力值偏大。当熔体充填另一侧时需流经气孔区域,较大的流动阻力对熔体产生压降作用,导致所需压力增加。在充填过程中,当两股料流汇集到一起时,容易产生熔接痕[9]。由图5(c)显示的端盖熔接痕分布结果可知,熔接痕主要集中在气孔区域,影响表面质量。图5(d)所示熔体流动前沿温度在290~332 ℃,高温区域与低温区域皆位于远离浇口的一边,温差超过一般允许值20 ℃,容易造成熔体滞留现象。图5(e)中的模具温度显示塑件同侧温差接近15 ℃,温差较大,端盖四周内部角落模具温度达55 ℃,需加强冷却系统的冷却能力。图5(f)显示端盖所有效应引起总体变形约1.065 mm,位于端盖侧面,呈向内部收缩趋势,变形量较大,后期需对其进行翘曲优化。

根据分析结果可知,初始方案存在一定问题,影响塑件成型质量,主要集中在:①熔体流动不平衡,无法同时到达型腔末端,需重新设计浇注系统;②端盖侧边收缩变形,需调整结构,增加筋位以提高端盖刚强度;③模具温差较大,为改善冷却效果,重新设计冷却系统,细化完善冷却管道,增加侧向冷却水路。

3 成型优化

3.1 充填优化

原方案中浇口偏于一侧,导致塑件成型过程充填不平衡,熔体无法同时流到型腔末端,使端盖两侧压力与冷却速率不同。

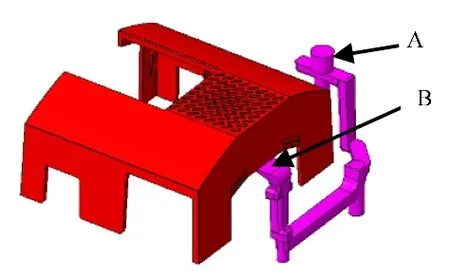

为尽可能使型腔充填平衡,仍需将浇口设置于端盖中部,结合浇口位置仿真结果,优化方案中浇口位置如图6 所示[10],设计为搭接扇形浇口,主流道A直径为φ12 mm,浇口B尺寸为12 mm×1.2 mm。

图6 端盖浇口布置

在完成网格划分和连通性诊断后,进行端盖充填分析,结果如图7所示,优化后的模型充填时间约为2.4 s,充填速度/压力切换时的压力从优化前的180 MPa 降低至86.77 MPa,优化效果明显,可选用更小保压压力的注塑机;优化后的熔接痕数量在散热孔区域明显减少,能够保证塑件表面成型质量;熔体前沿低温区域面积减少,表面温度均在300 ℃以上,较优化前的熔体流动性能更佳。

图7 优化后的充填模拟结果

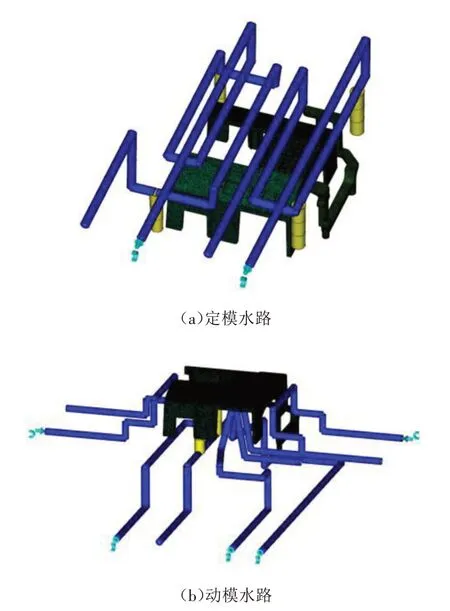

3.2 冷却优化

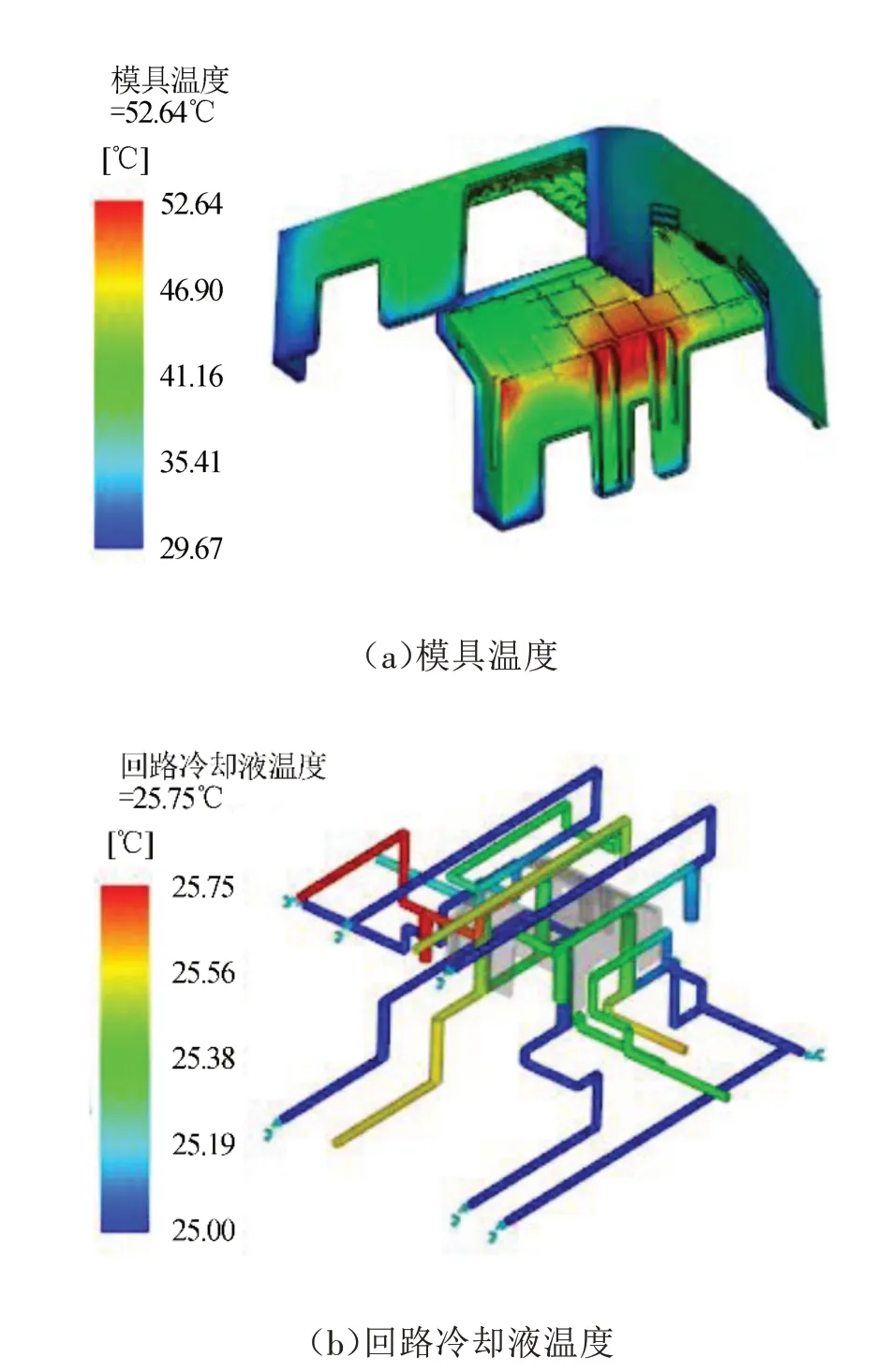

在原方案中,冷却水路仅分布在端盖部分区域,导致端盖内部及侧边冷却不均。优化后的水路在两侧增加了冷却水路,同时增加隔水板数量,对端盖四周及内部进行有效降温,如图8 所示。通过优化冷却水路,缩小端盖各部分温差值,塑件同侧温差控制在5 ℃以内,较原方案有明显改善。回路冷却液最高温度为25.75 ℃,最低温度为25 ℃,温度升高不超过3 ℃,满足使用要求,如图9所示。

图8 优化后冷却水路

图9 优化后的塑件冷却结果

3.3 翘曲优化

由初始翘曲分析可知,端盖变形呈两侧向内收缩,原因在于端盖为薄壁塑件,当局部强度不足时,收缩内应力将导致端盖侧边发生翘曲变形。为防止端盖产生较大变形,增加端盖强度,在端盖内部增加加强筋,如图10所示。

图10 优化后的端盖模型

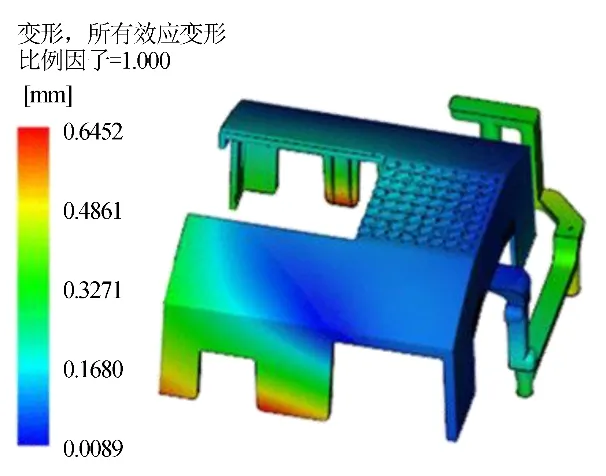

翘曲优化后,所有效应引起的变形分析如图11所示,最大变形量由原方案中的1.065 mm 减少至0.645 mm。由此可见,通过修改塑件结构优化翘曲变形有一定效果。

图11 所有效应引起的总体变形

4 模具结构设计

4.1 分型面设计

合理的分型面能够简化模具结构,使塑件顺利脱模,保证塑件具有良好的成型质量[11-12]。综合设计原则及端盖结构特征,分型面选择在端盖外表面,保证塑件表面质量。由于塑件具有收缩包紧力,开模时将塑件留在动模一侧。

4.2 成型零件设计

成型零件包含型腔板镶件和型芯两部分,在保证塑件质量的前提下,成型零件的设计应便于后期加工、装配、使用和维护[13]。由于端盖尺寸较小,型腔板采用组合式镶件结构可节省材料,控制成本,且便于加工和后期更换,减少热变形对后期成型精度的影响。型芯也采用组合式结构,型腔板镶件和型芯如图12所示。

图12 型腔板和型芯结构设计

4.3 侧抽芯机构设计

端盖侧面存在卡扣盲孔凹槽,其分型与开模方向不一致,在开模时会阻碍塑件推出,无法直接脱模,故在设计过程中需增加侧向分型及抽芯机构[14]。由于端盖两侧凹槽较浅,抽芯距较短,可采用斜导柱抽芯机构,如图13所示,将斜导柱固定在定模上,侧型芯滑块安装在动模上,当动模与定模分开时,侧型芯滑块与斜导柱之间发生相对位移,侧型芯滑块在斜导柱的作用下上、下移动,与塑件分离,方便推出机构将塑件从型芯中推出[15]。

图13 侧抽芯结构

4.4 模具整体结构

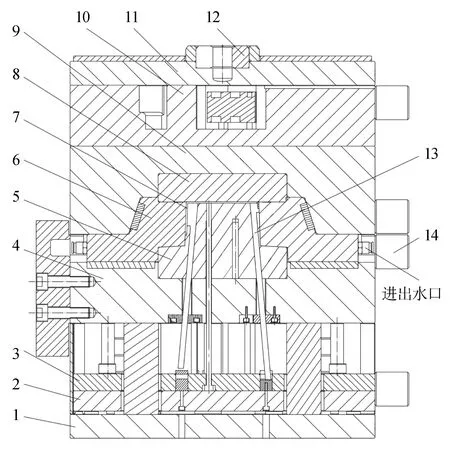

根据塑件的结构特征,端盖的注射模整体结构如图14 所示,采用非标准件的设计和标准件的选配[16],模具外形尺寸为560 mm×400 mm×450 mm。

图14 模具结构

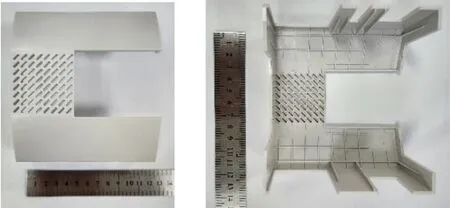

5 生产验证

端盖生产过程中,材料采用Kingfa JH720-R0G10,内部含10%玻璃纤维,能够增加塑件表面强度,且具有良好的电气绝缘性,塑件表面皮纹处理。设置注塑机工艺参数如表2 所示。经生产验证,端盖模具设计合理,能稳定可靠地进行开合模动作,成型的塑件表面质量优良,生产尺寸与设计尺寸一致,如图15所示,表面无浮纤、收缩痕、熔接痕、变形等缺陷,满足外观要求。

表2 端盖成型工艺参数

图15 电表端盖实物

6 结束语

通过对电表端盖进行充填、流动及翘曲分析,根据分析结果对端盖结构及成型工艺参数进行优化,并完成塑件注射模的结构设计。

(1)根据电表端盖的结构特点,在塑件不同位置设置浇口,利用Moldflow 软件模拟评估充填性能,对端盖注射时间、注射压力等进行仿真,分析成型过程中模具冷却效果、塑件翘曲变形等,为后期工艺优化及模具结构设计提供依据。

(2)根据初始模流分析结果,针对充填过程、冷却水路、结构变形进行优化,优化后塑件充填时间为2.43 s,注射压力为86.77 MPa,变形量减少至0.645 mm,优化效果明显。

(3)端盖注射模采用1 模1 腔结构形式,结合塑件结构特点,将端盖外表面设计为分型面,通过控制定模精度,能保证端盖表面粗糙度;模具型腔板和型芯设计为组合式结构,便于后期加工及装配;采用斜导柱侧抽芯机构,实现塑件两侧卡扣凹槽的成型与脱模。

通过上述仿真设计,解决了端盖浇口位置及尺寸、冷却系统及工艺参数难以确定的问题,通过仿真方法优化注射工艺流程,指导成型模具的设计,使塑件外观及性能得到显著提高。