拉延模具板料定位设计

2021-05-17顾萌纪淡泊寇彦方

顾萌 纪淡泊 寇彦方

(一汽模具制造有限公司,长春130013)

1 前言

基于社会对汽车白车身的降成本等需求,汽车板料的合理利用率及输入的准确性也变得十分关键。在以往的汽车冲压件模具设计过程中,由于拉延模具板料的定位存在多种形式的定位板,如:传感器定位板,升降式定位板,带配种定位板等,但由于当前汽车行业对新车型的创新性提出了更高的要求,导致模具板料出现了较大高度差,对拉延模具定位的准确性也提出了更高要求[1]。如何准确设计摆放定位板对高度差较大板料的定位变得至关重要。

2 板料定位的多种形式

在模具结构设计过程中,当板料在压料前后无较大变化时(如顶盖),则运用普通定位板定位;当压料过程中有些位置可能会发生板料边缘翘起时(如模具板料成型后高度差较大的门板),我们要增加挡料杆和压料之间的浮动装置,以保证模具在运动过程中,可以按照预先设定完成压料,这时我们将运用防板料翘起式定位板,如图1所示,防止合模过程中板料有翘起。

当压料面高低差较大时,影响机械手工作频次,则需调控定位板高度,采用可升降式定位板,送料时定位板处于升起状态,出料时定位板处于降落状态。整个过程由气缸控制定位板的升降,如图2所示。现生产运用SANKYO(日本三协)可升降式定位板较多。

图1 防板料翘起式定位板

图2 升降式定位板

当压料面有一处下降较大时(如具有较大起伏的翼子板),需要前期托料,我们将采用带配重式定位板,也就是定位板自带配重轮,如图3所示。定位板刚接触板料时,可以起托料作用,板料在配重的作用下下落。当位置空间无法摆放多余带有传感器的定位板时,可在此状态下增加传感器位置,节省空间。但此定位板需要的躲避空间较大,需特别注意配重轮的运动过程。

图3 带配重式定位板

3 拉延模具板料定位原理

3.1 结构设计原理

在实际生产过程中,自动化设备传输信号,当板料被投入到模具时,板料需要被粗定位,粗定位后板料在重力作用下滑落,这时压料面和托料、夹料、顶料装置之间支撑,需要存在一个稳定的状态,板料在这个状态下推动传感器输出电信号,在拉延凹模与压料圈闭合的合模过程中,板料位置发生的变化趋势稳定并符合预期设计。

3.2 加工刻线原理

3.2.1 凸压料面刻线

对于凸压料面,按工艺图中Blank on closing(实物需刻线10 mm)位置装配定位板;加工数模将会给定Blank on closing、Blank on Bottom;NC沿压料面offset 10 mm刻Blank on closing和Blank on Bottom 2条线;此类零件包含翼子板、侧围、门板外板、顶盖等薄板覆盖件。

3.2.2 凹压料面刻线

对于凹压料面和板料刚性好的零部件,按Blank on Gravity(垂直投影,实物刻线10 mm)装配定位板;加工数模将给定Blank on Gravity、Blank on closing、Blank on Bottom的位置;NC沿压料面offset 10 mm刻Blank on Bottom;NC按Blank on Gravity垂直投影结果沿压料面offset 10 mm刻线,如果Blank on closing与这条线间距>5 mm则沿压料面offset 10 mm刻线(第3条线),否则NC仅刻2条线。

4 拉延模具板料定位设计基准

4.1 板料水平传输

4.1.1 板料水平传输过程

a.当板料水平投入时,机械手在距离压料面高点约10 mm处释放板料,保证板料在释放时处于定位板导向段(直线段),已进入导入状态,此时按照工艺图中给定的初始板料线Blank on XOY数据确定定位板摆放位置,如图4所示。

图4 板料水平投入

b.当板料在重力作用下下落,可能会发生偏转,如果板料在压料面上不能获得1个稳定的支撑状态,则有必要另行设定支撑点,以三点确定1个平面为原则,在压料面已有支撑点基础上根据需要增加支撑点,定位板附属杠杆式浮动支撑,这个状态下保证传感器定位板动作输出信号,如图5所示。

图5 板料重力作用下

c.在合模过程中,压料面的板料成形,板料被成形达到压料面形状,这时使用工艺图中的闭合线数据,使板料在被成形过程时边界可控,如图6所示。如果图5和图6状态板料投影线差别>3 mm,此时定位板需增加楔形弧形定位形状,如图7所示,实现板料在重力作用下板料边缘滑动自如并锁定姿态。在楔形弧形定位末端留有一段直线段,使板料在闭合状态下锁定板料边界。

图6 板料合模状态示意

图7 带配重托料弧形定位板

4.1.2 板料水平传输具体操作

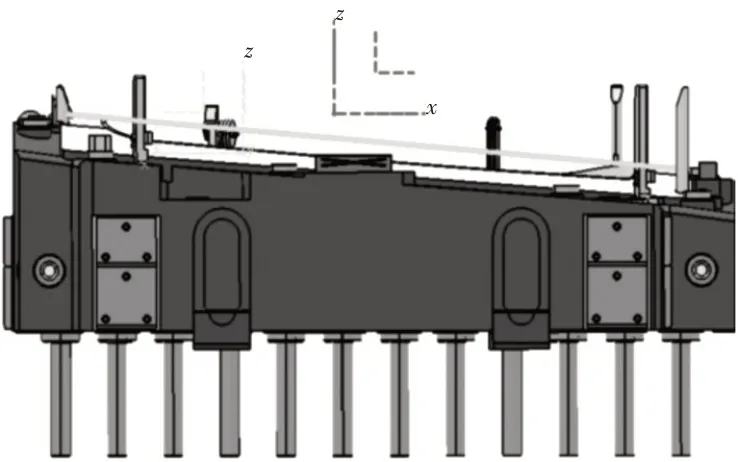

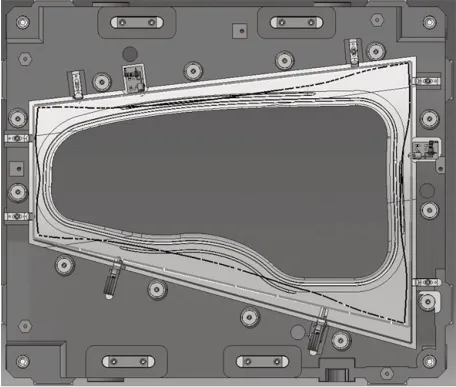

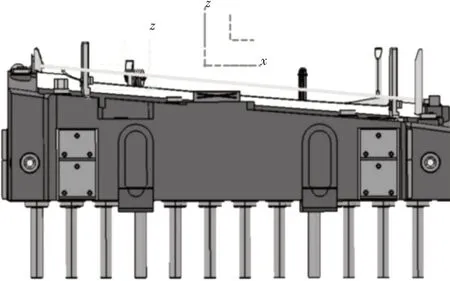

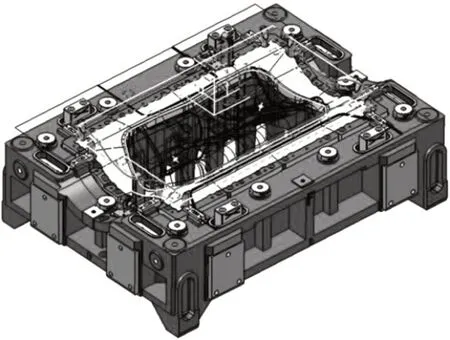

下面以翼子板为例,在模具结构设计前,由工艺图纸应该给定Blank on XOY、Blank on Gravity、Blank on closing以及Blank on Bottom。白色线为板料投入Blank on XOY、棕色线为板料偏转时两点支撑状态、绿色线为重力状态Blank on Gravity、红色线为压料状态Blank on closing、黑色线为Blank on Bottom,如图8、图9所示。

图8 工艺板料线正视图

图9 工艺板料线俯视图

具体操作步骤如下。

a.先有白色线,平板料投入,此时定位板进入导入段;

b.棕色线与绿色线之间的状态,板料被稳定支撑,此时传感器定位板接收到信号,开始工作;

c.此时斜面(弧形)定位板开始工作,板料呈被支持状态至红色线,整个运动过程对板料支撑定位;

d.弧状定位板摆放对准红色线,需弧状定位板直线段在压料面5~10 mm之上;

e.模具结构需留有调节空间,在避让空间上注意避免破坏拉延筋,压料圈向凸模侧加工5 mm调整量避让,压料面其它部分空开2 mm,上凹模压料面加工避让区域,压料圈相同区域和结构件注意避让,压料面外需铸造空开;

f.检查项:在垂直投影方向上,收料线不被活动托料板遮挡。

4.2 板料由对中台传输到P1压机过程中被预弯(投入拉延模具)

板料预弯传输过程如下。

a.当板料在预弯状态下投入时,无法预测机械手真空吸盘和弹簧吸盘预弯板料的效果,初始定位仍需按平板料投入时给定,与板料水平传输一样,保证板料释放时处于定位板导向段(直线段),使用工艺图中的Blank on XOY给定定位板摆放位置,如图10所示。

图10 板料预弯投入

b.当真空吸盘释放时,板料凭借重力作用下落,可能会发生偏转,浮动限位会低于工艺图中重力线数据状态,同时保持板料预应力,板料预弯状态的高点由定位板附属杠杆式浮动限位装置保持,这个状态板料低点如果不稳定可以手工做齿形限位,这个状态下保证传感定位板动作可以发出信号,如图11所示。

图11 板料重力作用下

c.在合模过程中,压料面板料成形,板料被成形达到压料面形状,此时使用工艺图中的Blank on closing,使板料在被成形的过程中边界可控,如图12所示。如果图11和图12板料投影线差别>3 mm,此时定位板需增加楔形弧形定位形状,实现板料在重力作用下板料边缘滑动自如并锁定姿态。在楔形弧形定位末端留有一段直线段,使板料在闭合状态下锁定板料边界。

4.3 凹形压料面板料传输

在模具结构设计过程中,一般门内板呈凹形板料传输,这时工艺给定的Blank on Gravity与Blank on XOY投影方向<10 mm,这时的定位板按照重力线确定位置,如图13、图14所示。在加工时,定位板安装窝需留有5 mm调整量。传感器定位板的位置也需按照Blank on Gravity给定。

图12 合模过程中

图13 凹形板料传输

图14 凹形板料定位板摆放

4.4 刚性较好板料传输

在实际生产过程中,有一些板料的刚性较好,这些刚性较好的板料在重力作用下的变形会比较小,此时的定位板需按照Blank on Gravity(垂直投影)确定摆放位置,如图15、图16所示。在加工过程中,定位板安装窝需留有5 mm的调整量,此时的传感器定位板需按照重力线给定,并保证此状态下的传感器能接收到稳定信号。

图15 刚性较好板料传输

图16 刚性较好板料传输

5 结束语

在模具结构设计前期,设计员需先确定初始板料状态,板料是否呈被真空吸盘抓取保持水平状态,还是板料依靠真空吸盘可伸缩支臂(弹簧腿)实现的预弯状态。根据板料初始不同状态对应不同的生产过程,在设计的过程中判断板料形态,运用不同功能的定位板以及不同的定位板摆放方式,以达到对板料下落和合模状态下合理性的预期,让模具结构设计更加合理,板料得以充分利用,达到工艺预期效果,生产出更符合现场的模具结构,达到板料定位的最好形态。