超临界水环境中应变速率对国产镍基合金应力腐蚀开裂敏感性的影响

2024-04-02刘学莹马辰昊张乃强朱忠亮

钟 犁,刘学莹,马辰昊,徐 鸿,张乃强,朱忠亮

(华北电力大学能源动力与机械工程学院,北京 102206)

为进一步提升燃煤发电技术,构建我国630~700 ℃超超临界燃煤锅炉,开发国产耐热材料是实现高参数燃煤发电技术国产化的关键。C-HRA-1镍基合金(以下简称C-HRA-1)是在Inconel 740H镍基合金(以下简称Inconel 740H)基础上,我国自主开发的一种时效强化型高温镍基合金[1-2]。经过长期时效处理后,C-HRA-1的组织稳定性及高温拉伸性能与Inconel 740H相当,在750 ℃下的持久力学性能优于Inconel 740H[3],该材料可满足630~700 ℃超超临界燃煤锅炉管的设计和使用要求。高参数下锅炉的运行环境恶劣,在腐蚀环境与应力的共同作用下材料易发生应力腐蚀开裂(SCC),导致锅炉管发生爆管,这成为影响电站安全运行的首要问题之一[4]。

针对超临界水或高温水环境中的SCC问题,国内外学者开展了大量研究。SHEN等[5]研究了温度和溶解氧含量对316Ti不锈钢在超临界水环境中SCC敏感性的影响。结果发现,断口及断口附近均存在穿晶开裂。WAS等[6]、MUTHUKUMAR等[7]、TERACHI等[8]以及NOVOTNY等[9]研究了马氏体钢、奥氏体钢以及镍基合金在超临界水或亚临界水中的SCC行为。陈震宇等[10]研究了加载频率和加载波形对617镍基合金在超临界水中裂纹扩展速率的影响。李力等[11]研究了316Ti、HR3C、TP347奥氏体不锈钢和718镍基合金在550 ℃超临界水中的SCC敏感性。结果表明,718镍基合金的SCC敏感性最高,HR3C,316Ti和TP347的SCC敏感性均较低。李冬升等[12]研究了高盐环境对Inconel 740H SCC行为的影响。刘宇桐[13]研究了C-HRA-2在650 ℃、25 MPa超临界水中的腐蚀疲劳和裂纹扩展速率,并分析了裂纹扩展速率与最大应力强度因子的关系。目前,尚缺少C-HRA-1在超临界水中的SCC行为的相关研究。

因此,笔者研究了国产C-HRA-1在650 ℃、25 MPa超临界水中的SCC敏感性,通过对棒状试样进行慢应变速率试验(SSRT),分析了应变速率对C-HRA-1 SCC敏感性的影响。

1 试 验

1.1 试验材料

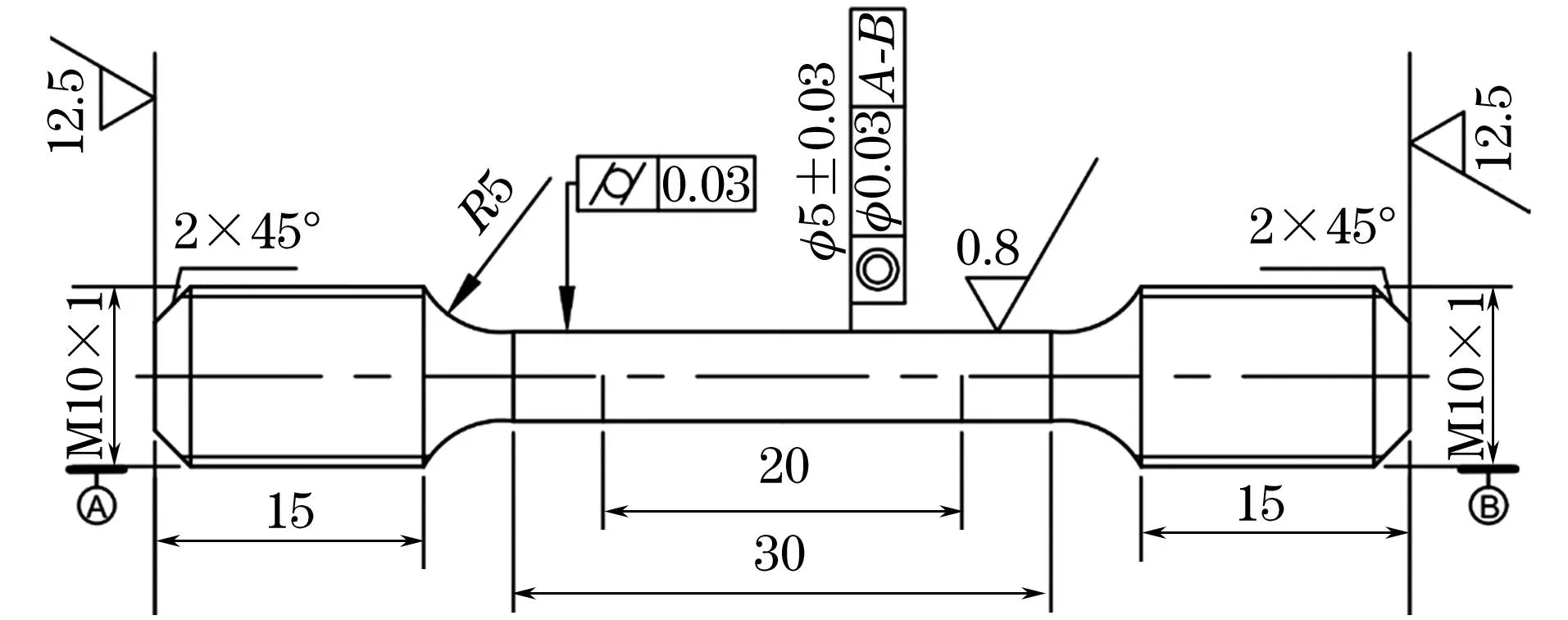

试验材料为固溶态C-HRA-1,其化学成分(质量分数)为C 0.015%、Mo 0.29%、Fe 0.11%、Cr 23.00%、Co 20.22%;Ti+Al+Nb=4.32%,Zr≤0.1%,Mn≤0.1%,Si≤0.1%,Ni余量。李季等[14]对C-HRA-1的显微组织进行了观察,发现C-HRA-1组织为等轴状奥氏体,晶内以(Nb,Ti)、(C,N)颗粒为主,基体中弥散分布的颗粒为面心立方结构的γ′-Ni3(Ti,Al,Nb),晶界分布有少量M23C6。拉伸试样尺寸如图1所示,标距段长为20 mm。

图1 拉伸试样尺寸

1.2 试验方法

图2为应力腐蚀试验平台示意,在该平台上开展SSRT和裂纹扩展速率测量。该平台系统主要包括水循环系统、力学加载系统和计算机软件系统。试验段由两台串联的高温高压反应釜组成,反应釜最大运行参数为650 ℃、30 MPa,拉伸应变速率分别为1×10-6,5×10-6,1×10-5,5×10-5s-1。使用超纯水制水机制备循环水,超纯水的电阻率>18 MΩ·cm,溶解氧质量浓度<10 μg/kg。合格的超纯水先依次进入计量泵和高温预热器,然后依次进入一级反应釜和二级反应釜,再经过空冷和水冷机后冷却至室温,接着经过背压阀减压,最后进入净化水塔。

图2 应力腐蚀试验平台示意

在高温高压反应釜内,力学加载系统主要由伺服电机、驱动器、编码器和控制器等组成,负责接收来自计算机软件的指令,并为试样提供相应的载荷。分别用乙醇和超纯水超声波清洗试样后,利用真空干燥箱进行干燥,然后将试样装在拉杆上,调整反应釜密封,利用高纯氮气对系统进行吹扫,排除系统中的空气。将预热器和反应釜的温度升至试验温度,然后通入蒸汽。待系统温度和压力达到试验值后再对试样进行加载,然后使用位移传感器测量试样标距段的位移量。待试样拉断后,关闭预热器及反应釜电源并停止供水,待釜内温度降至室温后取出试样。

试验后,采用扫描电子显微镜(SEM)观察试样的断口形貌和表面裂纹形貌,采用能谱仪(EDS)对试样断口进行元素分布分析。将拉断后的试样沿轴线方向剖开,经打磨、抛光后,观察裂纹处横截面的微观形貌,采用EDS分析裂纹尖端附近的元素组成及分布。

2 结果与讨论

2.1 应力-应变曲线

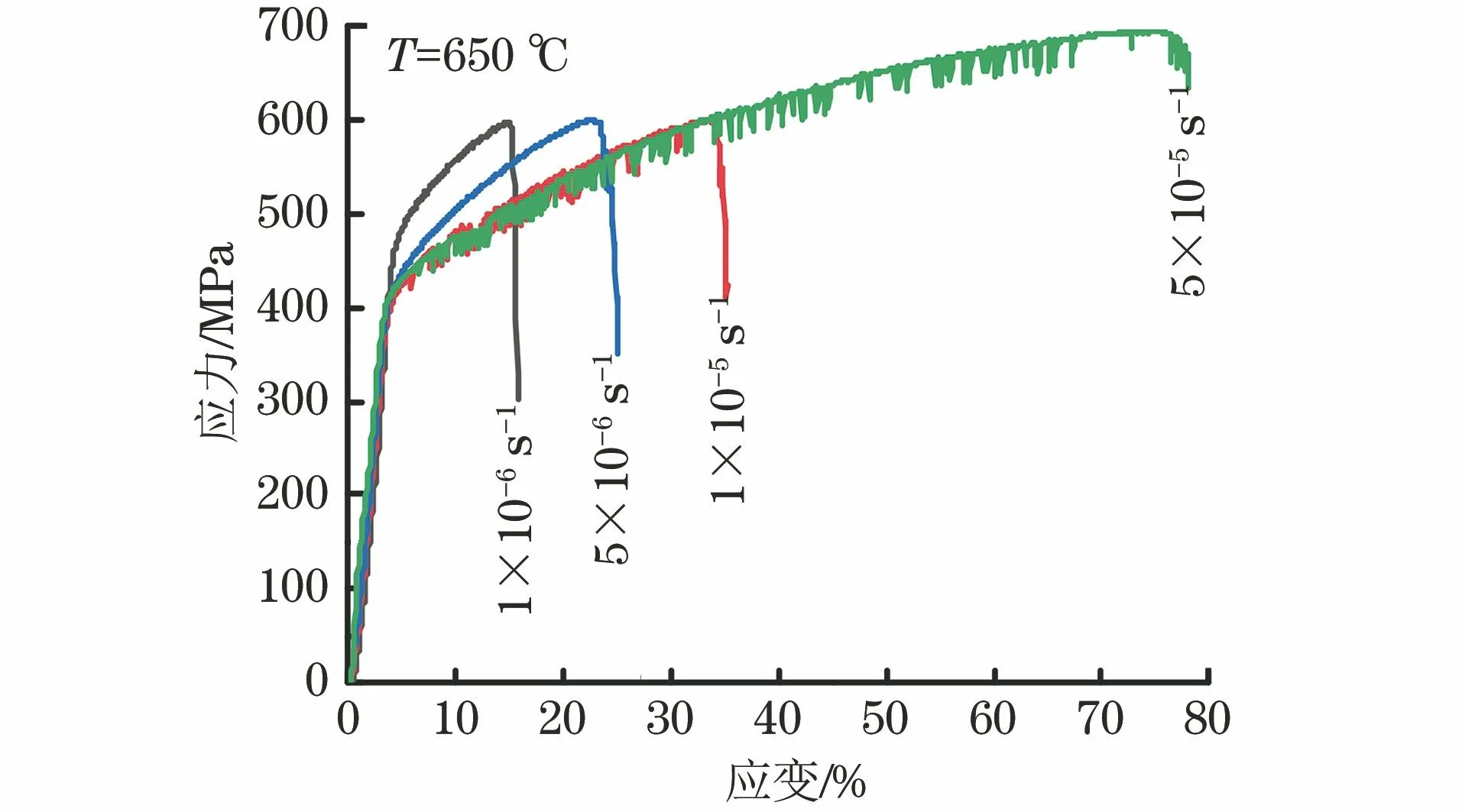

如图3所示:4个试样均表现出加工硬化;在较高的应变速率(1×10-5s-1和5×10-5s-1)下,应力-应变曲线呈锯齿状波动,在较低的应变速率下曲线保持平滑。

图3 不同应变速率下C-HRA-1在650 ℃、25 MPa超临界水中的应力-应变曲线

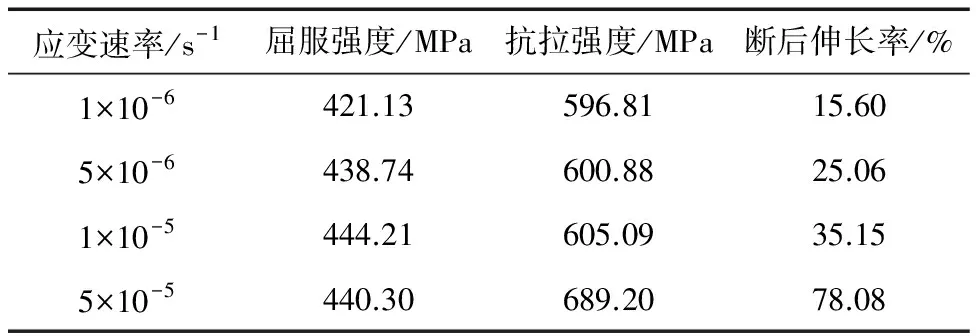

由表1可见:在1×10-6s-1和5×10-5s-1应变速率下,随应变速率的升高,C-HRA-1的断后伸长率逐渐增大;当应变速率为1×10-6s-1时,C-HRA-1的屈服强度最大,继续升高应变速率,屈服强度逐渐减小。

表1 不同应变速率下C-HRA-1在650 ℃、25 MPa超临界水中的拉伸性能

2.2 断口形貌

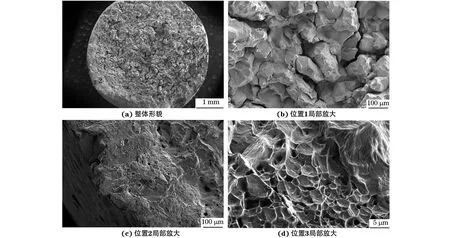

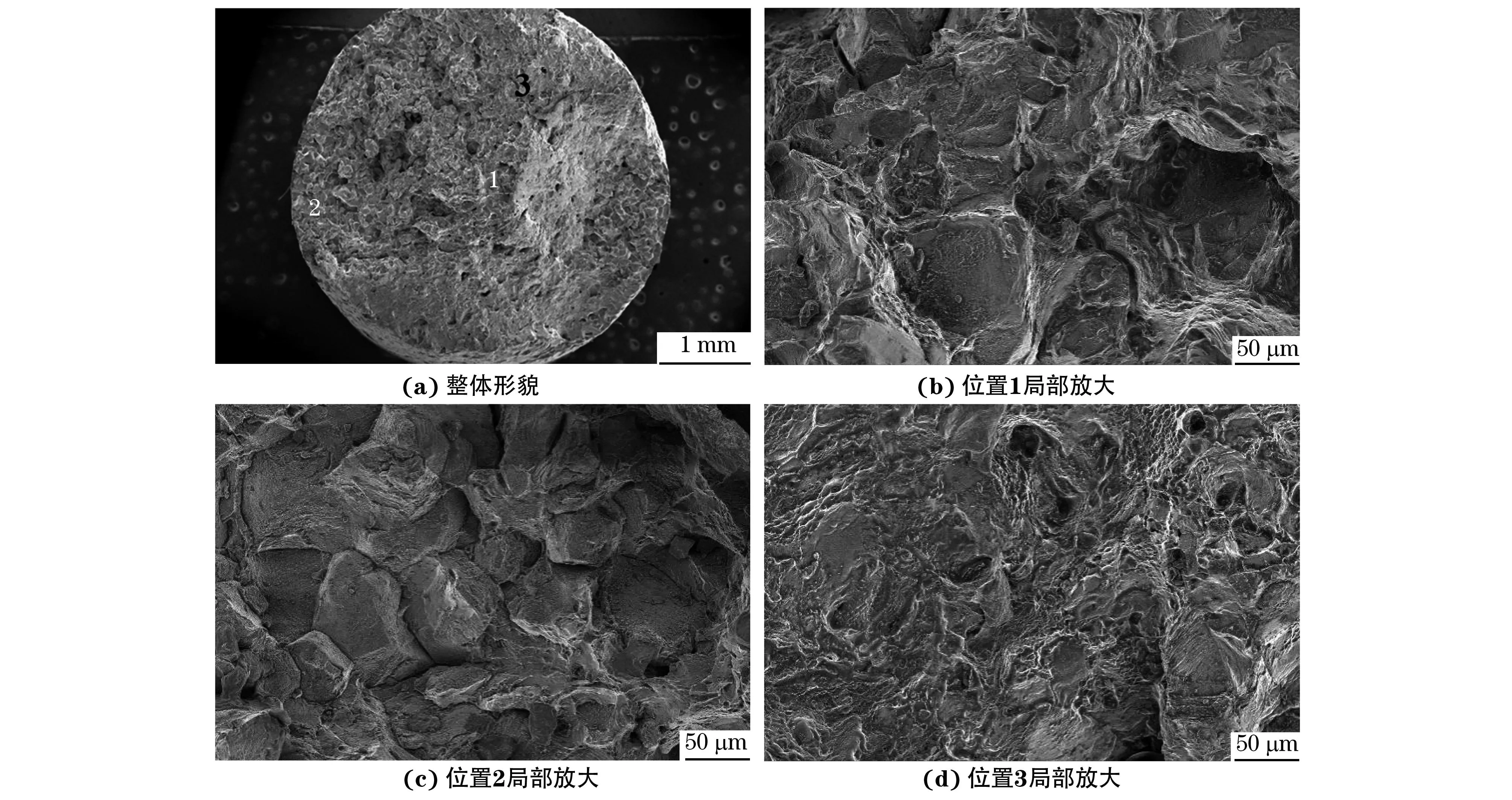

由图4可见:在1×10-6s-1条件下,断口未出现明显的颈缩现象;大部分区域(如位置1)呈现冰糖状形貌,仅边缘的位置2处呈韧窝状形貌;中心位置存在宽为10 μm的裂纹;从位置3可见韧窝的尺寸与分布情况,大部分韧窝尺寸为1~6 μm。以上结果表明,在1×10-6s-1应变速率下试样在650 ℃、25 MPa超临界水环境中的断裂形式主要为脆性断裂,C-HRA-1表现出较高的沿晶SCC敏感性。

图4 在1×10-6 s-1应变速率下C-HRA-1在650 ℃、25 MPa超临界水中的SSRT断口整体形貌和局部放大形貌

图5 在5×10-6 s-1应变速率下C-HRA-1在650 ℃、25 MPa超临界水中的SSRT断口整体形貌和局部放大形貌

图6 在1×10-5 s-1应变速率下C-HRA-1在650 ℃、25 MPa超临界水中的SSRT断口整体形貌和局部放大形貌

图7 在5×10-5 s-1应变速率下C-HRA-1在650 ℃、25 MPa超临界水中的SSRT断口整体形貌和局部放大形貌

由图4~7可见:在低应变速率下,断口表面可见明显的韧性断裂和脆性断裂区域;随着应变速率的升高,断口主要呈韧窝状的韧性断裂形貌,且韧窝的深度逐渐增加;当应变速率提高到5×10-5s-1时,仅在断口的最边缘处可见少量冰糖状脆性断裂形貌。

2.3 标距段形貌

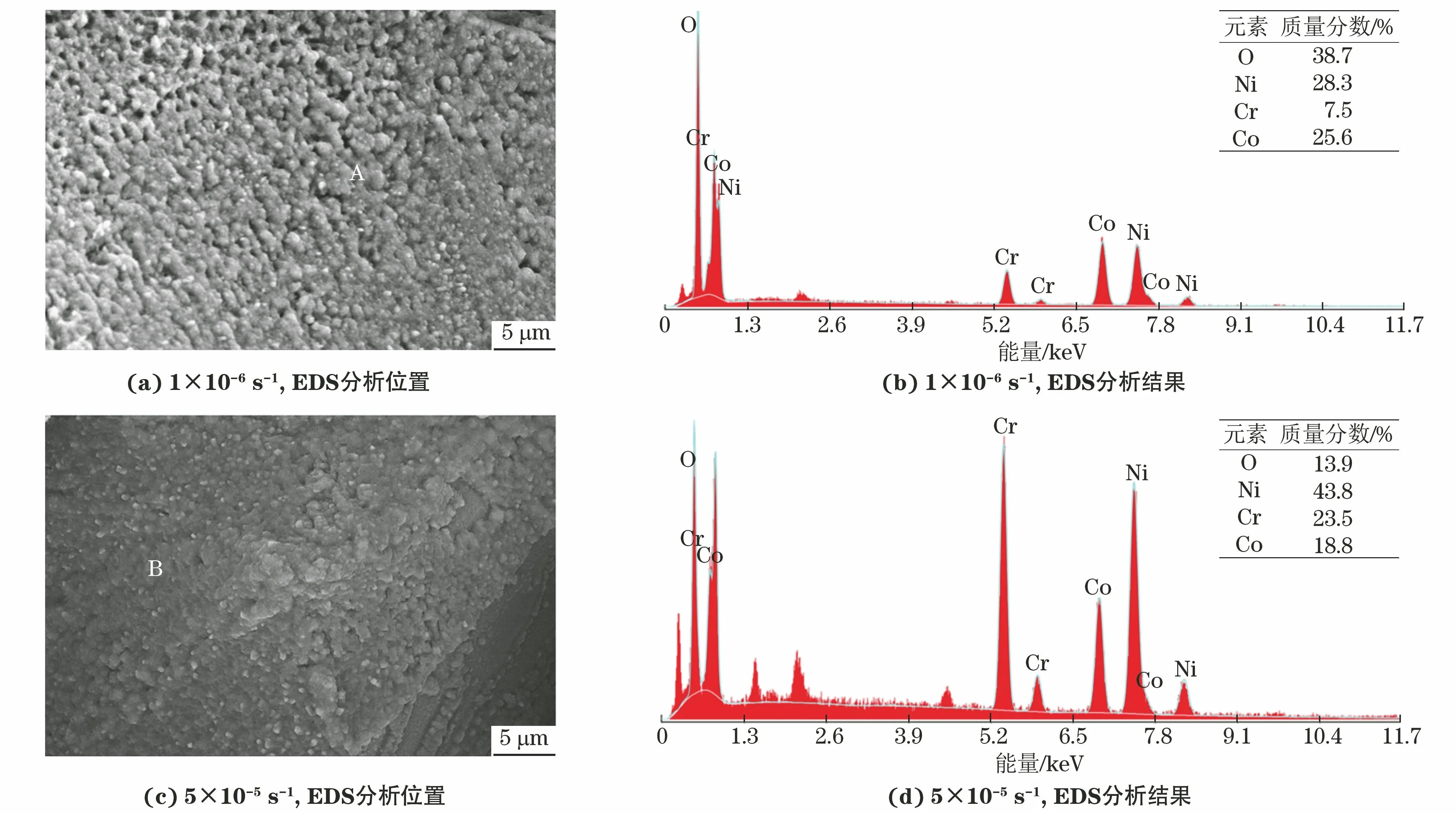

由图8可见:随着应变速率的逐渐升高,断口附近裂纹的数量不断增多,裂纹扩展方向与拉伸方向垂直;对比断口附近形貌发现,断口向着拉伸方向延伸,由于延伸距离较短,试样紧缩不明显,仍呈圆柱状。由图9可见,在1×10-6s-1和5×10-5s-1应变速率下,裂纹表面细小颗粒状物质的主要成分为O、Ni、Cr和Co元素,这表明裂纹内部已被氧化,形成了Ni、Cr以及Co的氧化物。

图8 不同应变速率下C-HRA-1在650 ℃、25 MPa超临界水中经SSRT后的标距段表面形貌及裂纹局部放大形貌

图9 在1×10-6 s-1和5×10-5 s-1应变速率下C-HRA-1在650 ℃、25 MPa超临界水中经SSRT后裂纹表面颗粒状物质的EDS分析位置和分析结果

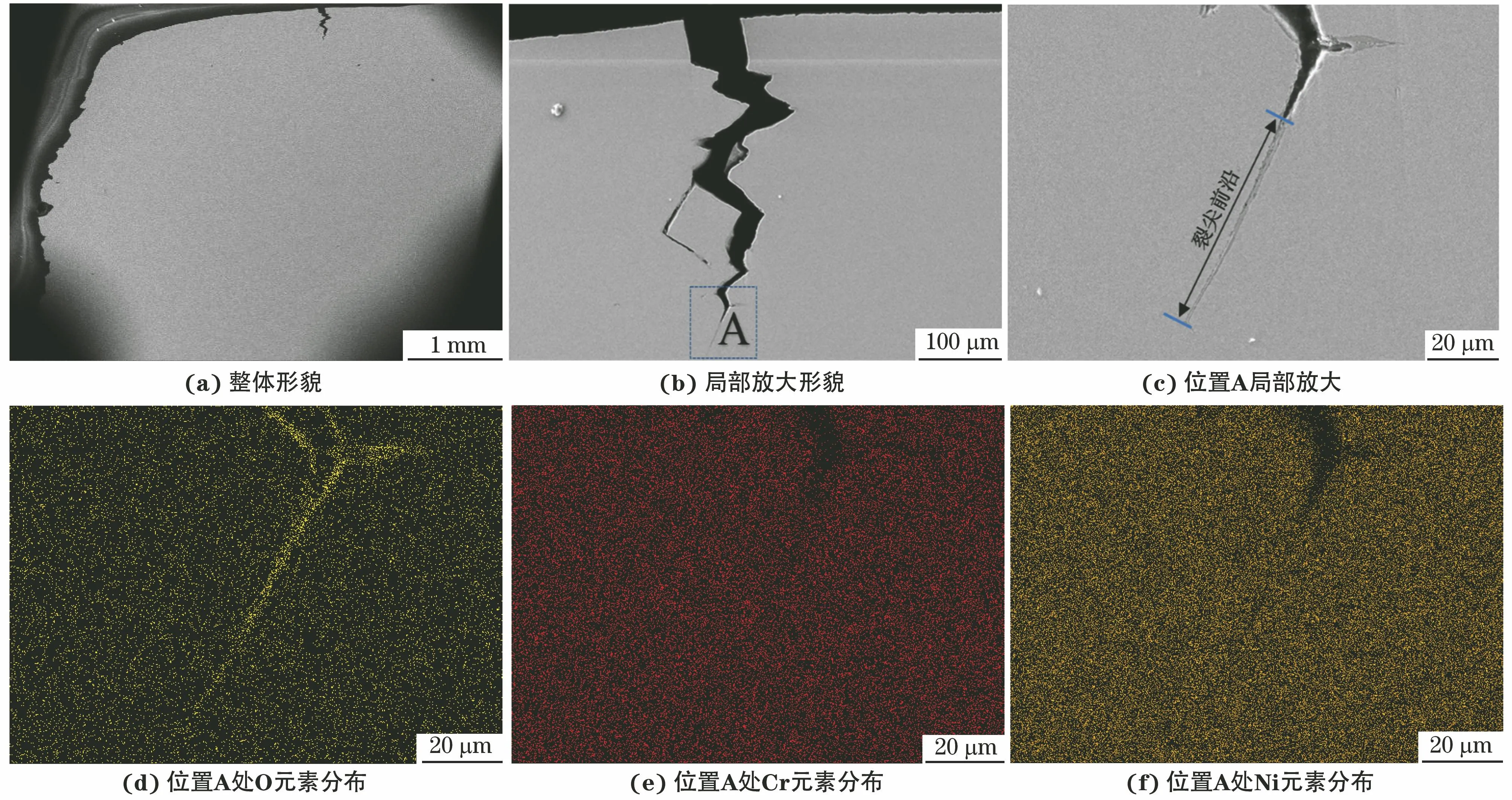

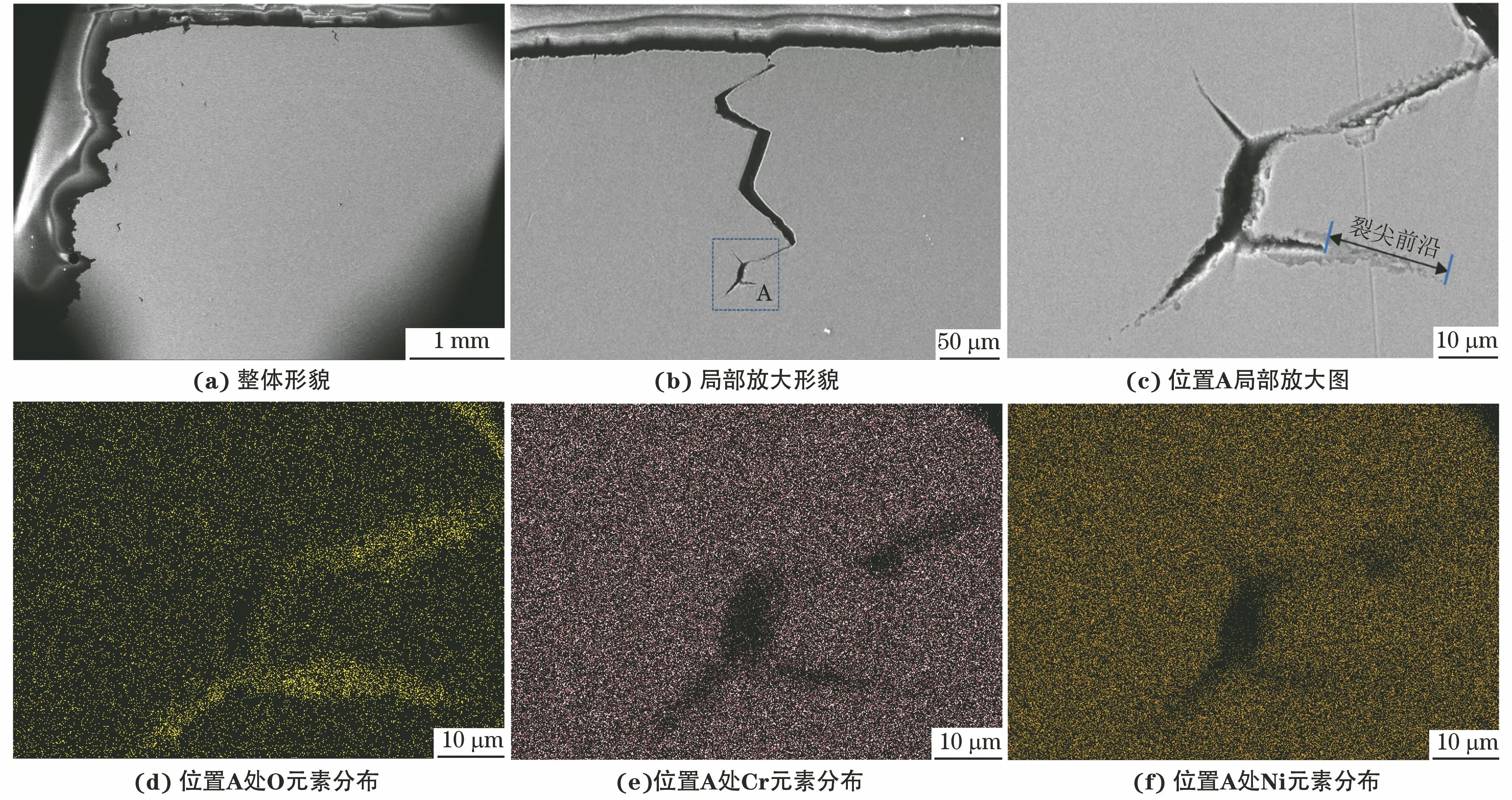

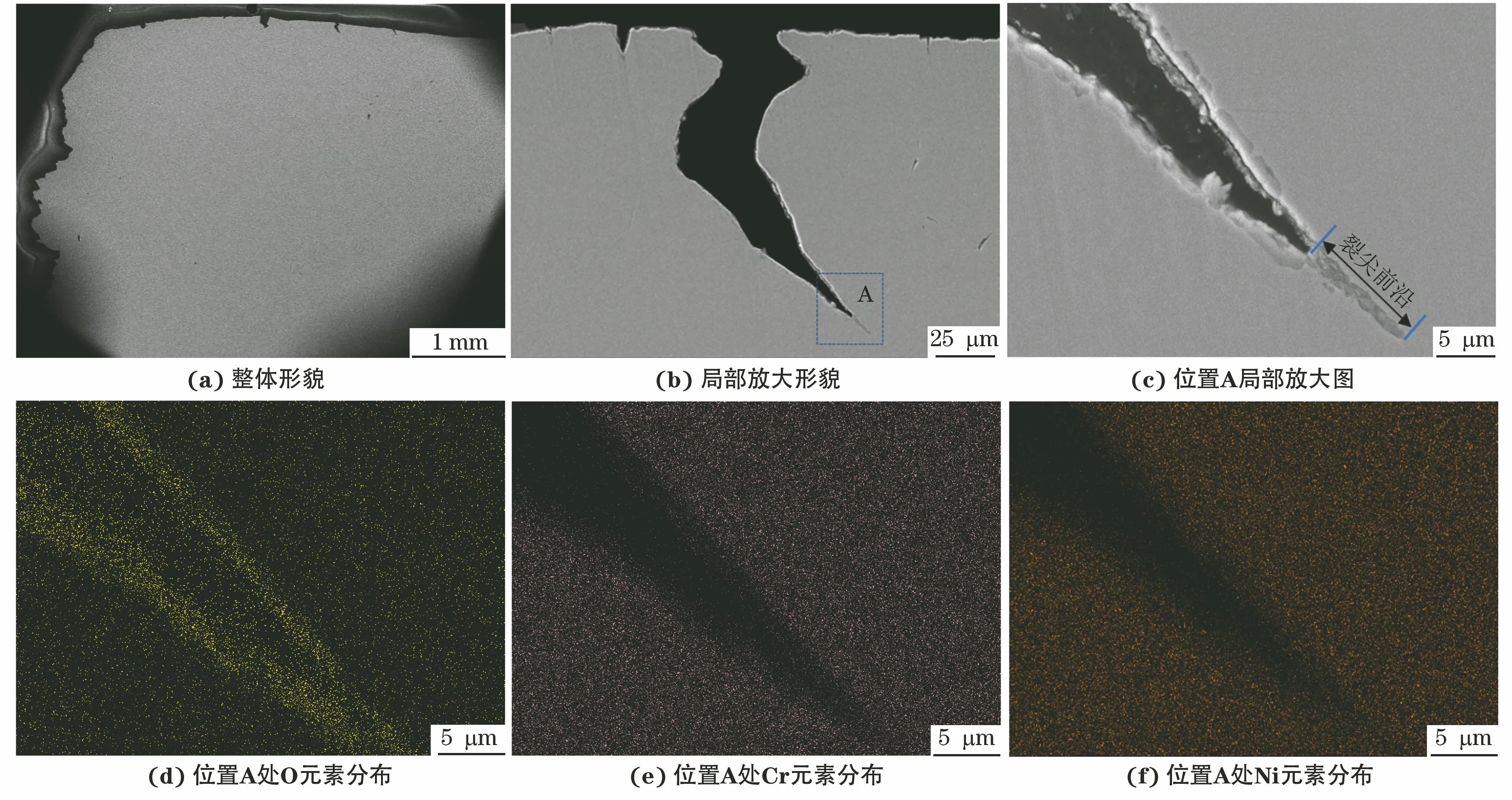

2.4 断口附近裂纹截面形貌及元素分布

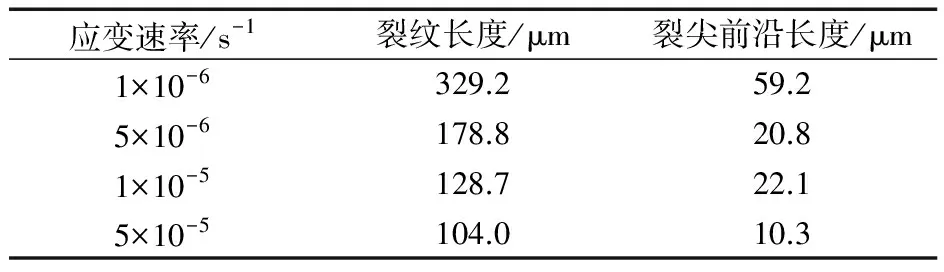

由图10~13可见:裂纹深度方向与试样受拉力方向垂直,随着应变速率的升高,裂纹深度逐渐增加;当应变速率为1×10-6s-1时,裂纹深度为329.2 μm,当应变速率升高至5×10-5s-1时,裂纹深度降低至104.0 μm;在裂纹尖端未开裂区域发现具有一定长度的富氧区域,随着应变速率的升高,该区域长度逐渐增加,氧元素主要分布于裂纹两侧的氧化层以及裂尖前沿。本文将裂尖前沿定义为裂纹尖端附近未开裂但已被氧化的区域,采用SEM和EDS测得的富氧区长度即为裂尖前沿长度。由表2可见:在1×10-6s-1应变速率下裂尖前沿长度为59.2 μm;当应变速率增加至5×10-5s-1时,裂尖前沿长度降至10.3 μm。

表2 不同应变速率下C-HRA-1在650 ℃、25 MPa超临界水中经SSRT后的裂纹和裂尖前沿长度

图10 1×10-6 s-1应变速率下C-HRA-1在650 ℃、25 MPa超临界水中经SSRT后裂纹深度方向微观形貌及元素分布

图11 5×10-6 s-1应变速率下C-HRA-1在650 ℃、25 MPa超临界水中经SSRT后裂纹深度方向微观形貌及元素分布

图12 1×10-5s-1应变速率下C-HRA-1在650 ℃、25 MPa超临界水中经SSRT后裂纹深度方向微观形貌及元素分布

图13 5×10-5 s-1应变速率下C-HRA-1在650 ℃、25 MPa超临界水中经SSRT后裂纹深度方向微观形貌及元素分布

2.5 SCC机理

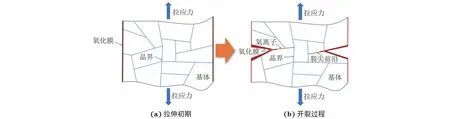

科研人员针对应力腐蚀扩展机理提出了许多理论,例如滑移-溶解模型、环境耦合断裂模型和内氧化模型等[15-18]。其中,内氧化模型[19]认为,Cr的选择性氧化使金属表面区域贫Cr并产生空位。氧与空位结合并沿晶界扩散,导致晶界发生氧化,晶界强度降低,最终在应力作用下裂纹沿晶界萌生并扩展。空洞形成模型[20]认为,冷加工引入了大量空位,在浓度梯度的驱动下空位从晶内向晶界扩散,之后晶界处不带电的空位在应力梯度的作用下沿晶界向高应力区扩散,最后空位在高能形核位置(如晶界碳化物)聚集,合并成空洞。空洞的存在使晶界强度降低,空洞成为裂纹萌生源,强度低的晶界在应力和水化学条件的共同作用下很容易产生应力腐蚀,萌生裂纹。动态应变下的镍基合金应力腐蚀萌生模型[21]认为,Cr沿晶界扩散并在晶界形成一层致密的Cr2O3,这会导致贫Cr区的形成和晶界迁移。Cr2O3脆性较大,在动态应变下会发生破裂,导致氧沿晶界扩散形成晶界氧化物,随着氧化的进行,贫Cr区逐渐扩大,晶界强度逐渐降低。当外加应力高于晶界强度时,裂纹就会萌生。当贫Cr程度过低时,裂尖无法形成保护性的氧化膜,裂纹就会扩展。SCC原理如图14所示。

图14 C-HRA-1在超临界水中的SCC原理示意

基于本试验结果,发现棒状试样表面和裂纹内部均存在富Cr氧化层。镍基合金表面形成的氧化物主要是Cr2O3[22-23]。富Cr氧化物脆性较大,在拉应力下易发生开裂,导致超临界水与基体材料直接接触,氧(OH-或O2-)沿裂纹扩散并进入晶界,形成“被氧化的晶界”,这会提高合金的SCC敏感性。在裂尖附近,晶界内的氧与金属发生氧化反应形成双层氧化物,内层(紧靠基体)为富Cr氧化物,外层为NiO和Ni-Cr尖晶石。应变速率的影响主要体现在氧化与力学作用的相对竞争性关系,应变速率越低,材料的氧化程度越高,SCC敏感性越高。

3 结 论

(1) 应变速率对C-HRA-1的SCC敏感性有一定的影响,在低应变速率下,C-HRA-1的SCC敏感性较高,随应变速率的升高,SCC敏感性逐渐降低。

(2) 在应力腐蚀过程中,裂纹的形成与扩展过程受氧化和力学作用的耦合影响。裂纹尖端沿存在氧的富集现象,表明此处发生了晶界氧化,这降低了裂尖结合力,结合C-HRA-1较慢的氧化速率,最终导致裂纹扩展。